智能制造在輪軸產品中的應用

張 磊,王 洋,耿培濤,趙 慧,張海濤,陳 泓,張衍均

(1.寶武集團馬鋼軌交材料科技有限公司;2.上海寶信軟件股份有限公司 安徽馬鞍山 243002)

1 智能制造發展背景情況

智能制造是基于新一代信息技術,貫穿設計、生產、管理、服務等制造活動環節,具有信息深度自感知、智慧優化自決策、 精準控制自執行等功能的先進制造過程、系統與模式的總稱。隨著國內外科技水平的提升,智能制造已成為全球價值鏈和國際格局影響各國發展的重要選擇。世界各國紛紛制定了利用信息技術智能制造的戰略和規劃,如美國的“先進制造業國家戰略計劃”、德國的“工業4.0”、日本的“ 科技工業聯盟” 、英國的“ 工業2050戰略”等。我國也制定了“中國制造2025”。

各國將通過智能制造建設智慧化工廠作為轉型升級的主要突破方向,各企業之間通過智能化信息化手段合作共贏,創建更高層次的智能制造場景,例如百度與小米在物聯網與人工智能領域合作開發更多應用場景;騰訊與京東合作布局電子商務生態圈;印度系統集成商組成AI聯盟(如OpenAI)。馬鋼交材作為全球知名的輪軸生產基地,響應國家號召緊跟全球智能制造建設浪潮,利用智能化信息化手段,建設輪軸智慧化工廠。

2 輪軸生產水平的發展

馬鋼交材作為中國寶武集團的一級子公司,是中國第一家制造火車車輪的企業,1963年11月18日軋制出中國第一件輪箍,1964年7月29日軋出中國第一件火車車輪,結束了中國依賴“洋輪洋箍”的歷史,馬鋼車輪成為新中國四大成就之一。

時至今日,智能制造在輪軸產品生產制造、服役使用、維修保養等方面都有應用。智奇公司作為輪軸產品制造的同行,通過改造實現了生產作業智能化、可視化及透明化管理、存貨剛性管控、物流效率提升;降低了人工因素對生產過程的影響,提升了產品質量保證。中國中車智能制造規劃通過精細級、精益級、智能級持續推進,最終實現讓信息化成為驅動企業技術創新、管理創新、商業模式創新的核心要素,打造世界一流的智能化企業。國鐵集團按照“大統籌、大平臺、大監管”的思路,積極推動鐵路管理改革,加強資源整合,促進專業化、集約化管理,加快推進新一代信息技術特別是5G、人工智能。

馬鋼交材致力于成為全球軌道交通輪軸產業領軍企業,通過數字化設計、數字化制造、智能化運營,推動從輪軸制造向輪軸智慧服務延伸,為高速時代提供輪軸方案,讓世界信賴中國輪軸。

3 馬鋼交材在智能制造的方面的策劃與應用

3.1 策劃

馬鋼交材歷經60多年發展,產品在國內外皆有不錯口碑,車輪生產制造相對固化,在行業內具有一定競爭力的同時,但與先進車輪制造商相比也存在自動化和信息化方面存在一些不足。車輪系統設計初期缺少整體規劃,經過不斷的引進改造,目前具備ERP和MES系統,基本滿足生產銷售需求,但是缺少對銷售數據、行為進行分析和預測,也缺少售前、售中和售后服務平臺,存在信息孤島,也未形成整體架構,各個系統也相對獨立;初步建立PDM系統,實現產品二維設計和相關工藝標準規范設計,缺少智能仿真設計,與盧奇尼成熟的設計模塊相比,設計研發時間過長。具備部分自動化設備及生產線,工序物流信息連接緊密性有待提高,中間產品委托外部企業加工,工序與工序之間的銜接存在信息落地情況,整體自動化程度國內外先進水平相比都有一定差距,工藝設備年代水平不同也在一定程度上限制了物流信息的傳遞。

為此,馬鋼交材根據國家標準GB/T 39116-2020《智能制造能力成熟度模型》,分三期規劃,按照統籌規劃分步實施的原則進行策劃。一期在2020年完成寶武集團運營共享系統覆蓋,經營管控系統建設,一鍵式數字化設計,打造車輪三線智能工廠和智慧中心建設實現集成級。二期在2021~2022年上半年將完成一總部多基地運營管控,輪軸智能工廠標準覆蓋,大數據應用分析,智慧服務項目建設達到優先級。三期在2023年完成打造最強工業大腦以及智能服務升級項目建設,達到引領級。

3.2 輪軸生產制造過程智能制造的應用

馬鋼交材通過智能制造將車輪三線建設成智能工廠,實現數字車輪和全生命周期管理。智能工廠建設主要從輪軸制造的生產制造、產品設計以及產品服務方面來進行升級改造。建立智能化協同研發平臺,建成產品設計數字孿生系統,采用新的設計工具和設計方法,開發和構建基于數據庫的“一鍵式”自動工藝設計環境,實現“一鍵式”自動工藝設計,提高設計效率和設計質量。與制造系統無縫銜接,確保制造指令下達過程數據不落地。新建產銷管理系統,支撐企業的銷售、成本、生產、質量、出廠業務的在線運作;新建采購共享平臺,實現陽關采購;新建設備管理系統,實現對設備的全方位管理;實現產銷一體化、管控一體化、業務財務一體化。

輪軸的生產制造過程主要通過在熱軋、熱處理、機加工、檢測等區域實現數字化跟蹤;原料、在制品、成品庫實現無人化運輸、自動化下料;智能加熱、智能檢測實現無人化、少人化。馬鋼交材致力于打造不一樣的鋼鐵,實現車輪的一鍵式設計、一鍵式軋鋼、一鍵式加工。

通過三維建模,實現工程圖設計效率提升20倍,成型自動化設計,實現坯型及模具設計周期由3天縮為10分鐘;一鍵式工藝設計,實現工藝設計周期由2天縮為30秒。通過智慧賦能、精品制造,實現了數字車輪的華麗轉身。馬鋼交材出品的精品輪軸,都會賦予唯一的健康碼,設計、制造、質量檢驗可追溯,未來的服役過程也可追蹤,實現全生命周期管理,通過保證輪軸質量為鐵路安全貢獻力量。

圖1 車輪數字化設計

在車輪鋼坯準備區域實現智能輪坯庫,新增的段節號自動識別裝置,來料視覺識別、自動化下料,實現數字化跟蹤。輪坯庫Auto Loader,機器人替代人工,取消“3D”崗位,實現自動搬運,數字化庫管,實現物料跟蹤零差錯。車輪加熱區域實現智能加熱,自主研發的高焦混合煤氣加熱模型,實現智能加熱,解決了困擾十多年的焦油煤氣卡阻導致無法自動調節的難題,加熱品質顯著提升。通過模型控制,可以實現車輪基地8個環形爐集中控制,實現大幅減員,提高生產效率。車輪軋制鍛壓區域實現智能軋制;在智慧中心集控,實現一鍵式軋鋼。高溫碼垛機器人實現自動操作。熱處理區域實現智能熱處理。緩冷庫Auto Loader替代原來的人工吊運,無人化出入緩冷坑,實現數字化庫管。熱處理爐上料機械手,實現自動裝出料。高溫熱態貼標替代人工,實現件件有標識。車輪精加工區域實現智能加工;智能立體庫、重載機器人、數控機床智能加工、智能物流管理,實現數字化車輪精準跟蹤,改變了原來人工吊運;智控中心集控,實現一鍵式加工。車輪性能檢測區域實現智能檢測。這是原來的人工檢測線,現在機器人替代人工,實現自動搬運。原來人工吊運磕碰傷比較多,現在杜絕車輪吊運磕碰傷,實現了安全運行。水浸式相控陣替代常規超聲波探傷,實現精品零缺陷。

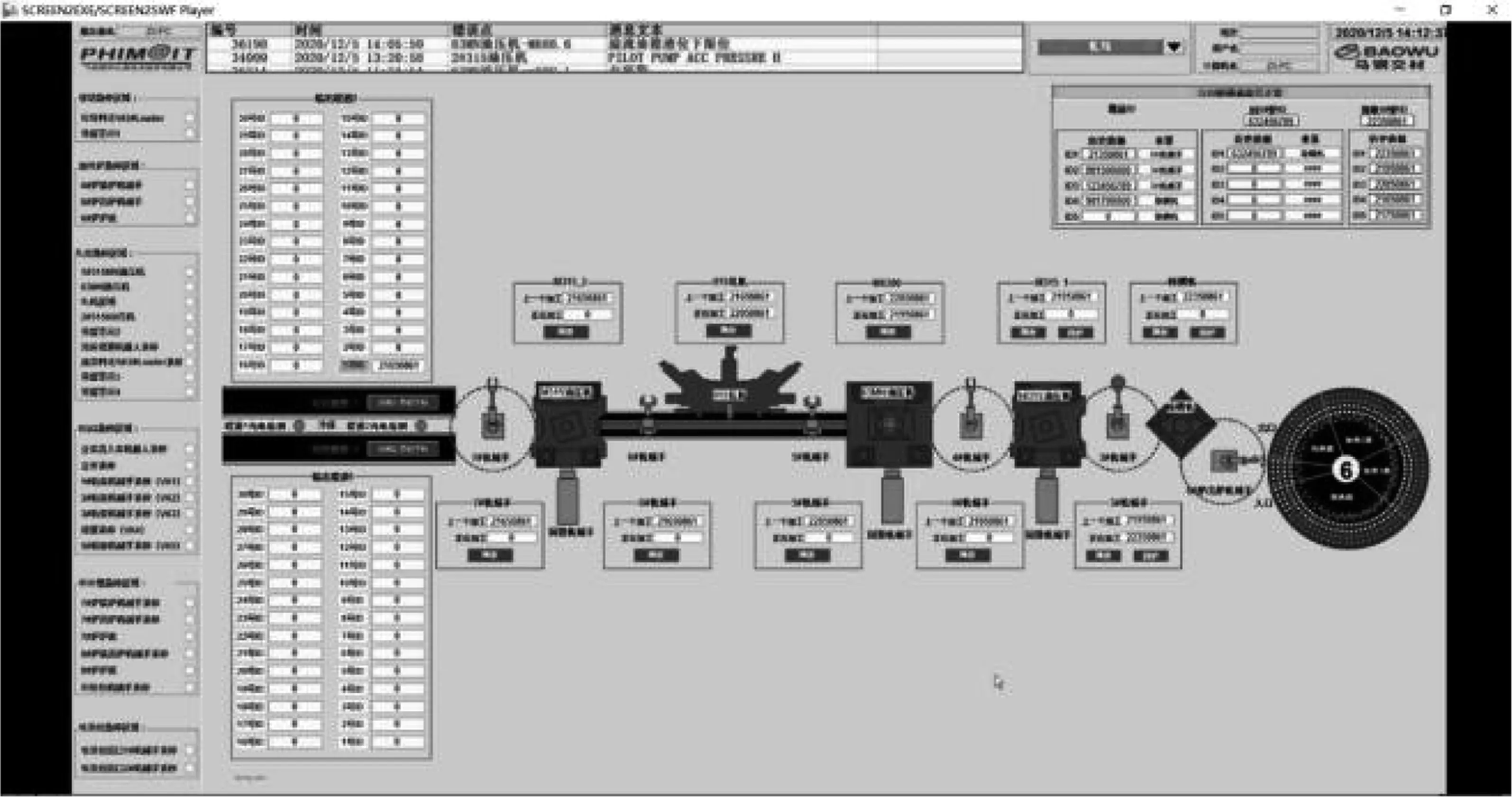

圖2 車輪單件跟蹤系統

利用單件跟蹤的精細化管理替代原來粗放的爐批管理,實現物流與信息流精確匹配。數字車輪實現全線數據自動采集,數據反饋給PDM系統設計,優化仿真模型。設計指導生產,生產反饋設計,實現設計制造雙向協同。單件跟蹤和數據自動采集,實現輪軸制造生命周期管理,為智慧服務奠定基礎。設計出更符合用戶要求的產品,提高用戶響應速度,提高用戶滿意度。

按照“高于標準、優于城區、融入城市”標準對生產制造環境進行智能化管控,對生產能源和環境進行動態監控。建立馬鋼交材公司智慧中心,實現全廠的集中操控,強化工序間的協同與溝通,強化操作人員的整體控制力;建立全廠統一的視頻監控平臺,實現生產、設備、物流、能環、安全五部合一,把集控中心打造成為公司運營管控中心、集中操控中心、應急管控中心和對外形象展示中心。廠區進行綠化改造,改善廠區工作環境,降低廠區對周邊影響。

圖3 集中管控中心大屏

馬鋼交材有四大基地,參照寶武的管理經驗,未來實現運營管控一體化。通過車輪三線智能化工廠,提供輪軸智慧制造標準化基地模板,向其他基地覆蓋。將繼續走在智慧制造的路上,模式創新,成為行業引領。通過一系列舉措為客戶提供更好的服務,例如:提前預知輪對將要發生故障的時間和位置、預測輪對的剩余使用壽命,減少輪對維修費用等。通過智慧服務,給客戶帶來價值。馬鋼交材必將成為行業引領,通過數字化設計及制造,實現輪軸產品全生命周期管理,驅動商業模式從輪軸制造向輪軸服務轉變。

數字車輪系統與國鐵集團、城軌交通運營商的車輪故障在線監測系統連接,聯合建立輪軸全生命周期管理系統;大數據分析為輪軸產品的安全經濟運維提供保障,為客戶提供全生命周期服務。建立輪軸行業智慧制造新標準,成為全球軌道交通輪軸行業的領軍企業。