運輸巷火災煙流引流系統設計

朱令起,劉可忻,周藝婷

(1.華北理工大學 礦業工程學院,河北 唐山 063210;2.河北省礦業開發與安全技術重點實驗室,河北 唐山 063210)

2019 年全國原煤產量37.5 億t,煤炭占一次能源消費比重57.7%[1]。礦井火災嚴重威脅煤礦安全生產、危害職工生命安全,給社會帶來巨大經濟和能源損失[2]。礦井火災事故是常見的礦井災害之一,井下一旦發生火災,將產生大量有毒有害氣體,改變井下風流,直接或間接影響危害礦工生命與健康安全,并且礦井巷道內可燃物多,巷道距離長等特點,一旦發生火災,有毒有害煙氣將會持續擴散,將有害氣體和高溫熱流傳播到其他區域,擴大礦井受災范圍[3]。因此,針對火災發生時,運輸巷道內煙氣引流系統的設計具有重要意義。

針對唐山礦T3290 運輸巷道及其回風巷設計災變風流引流方式[4],采用風流短路法將在編風流引入專用回風巷方法。通過CO、煙霧傳感器判定火災發生信息,雙向風速儀檢測反向風流,最終由PLC電控柜啟動風窗電機使得風窗自動開啟,引導風流進入回風巷以實現煙流短路。

1 數值模擬

由于受到巷道內多種環境因素影響,發生火災時運輸巷道內煙氣及CO 并非均勻分布, 將傳感器設置在巷道中能夠更早接觸到煙氣和CO 的位置可以更加及時發現災情,通過使用Pyrosim 建模軟件對火災情況進行模擬,從而得到巷道中煙流蔓延情況,進而分析得出最佳的傳感器布置位置[5-6]。

為了使得模擬效率提升,依據井下的實際狀況,對火災過程進行部分簡化,忽略不必要細節,以便進行模型建立和模擬:①運輸巷道內火災產生的有害氣體性質穩定,不再相互反應;②巷道內在發生火災前溫度和氣流分布均勻穩定;③視煙流為理想混合氣體,使用理想狀態方程進行計算。

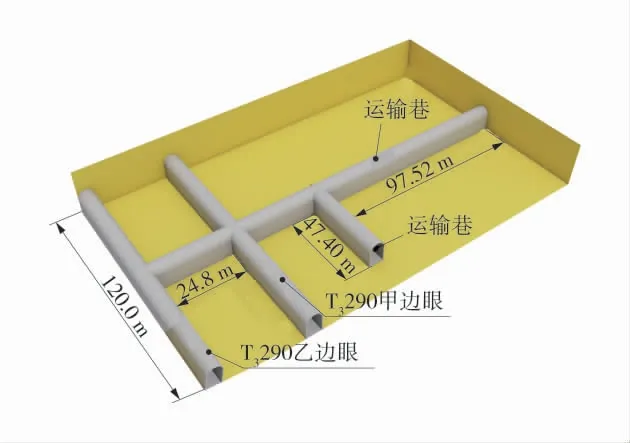

1.1 巷道模型和火源設定

為了提高對于運輸巷火災狀況的模擬效率,只建立T3290 甲邊眼、T3290 乙邊眼、T3280 甲邊眼、運輸巷繞道、T3283 回風道、距T3280 甲邊眼下方100 m運輸巷等局部通風系統物理模型。巷道總體模型建立如圖1。

圖1 巷道總體模型Fig.1 General model of roadway

巷道內帶式輸送機中的輸送帶為PVC 材料,而PVC 材料具有難燃易熱解的特點,因此為了使得輸送帶發生燃燒,初始火源釋放速率設置為1 個較大值。通過參考多個有關分析礦井可燃物燃燒特性文獻[7-9],將火源總功率設定為600 kW;火源面積設置為0.5 m2。

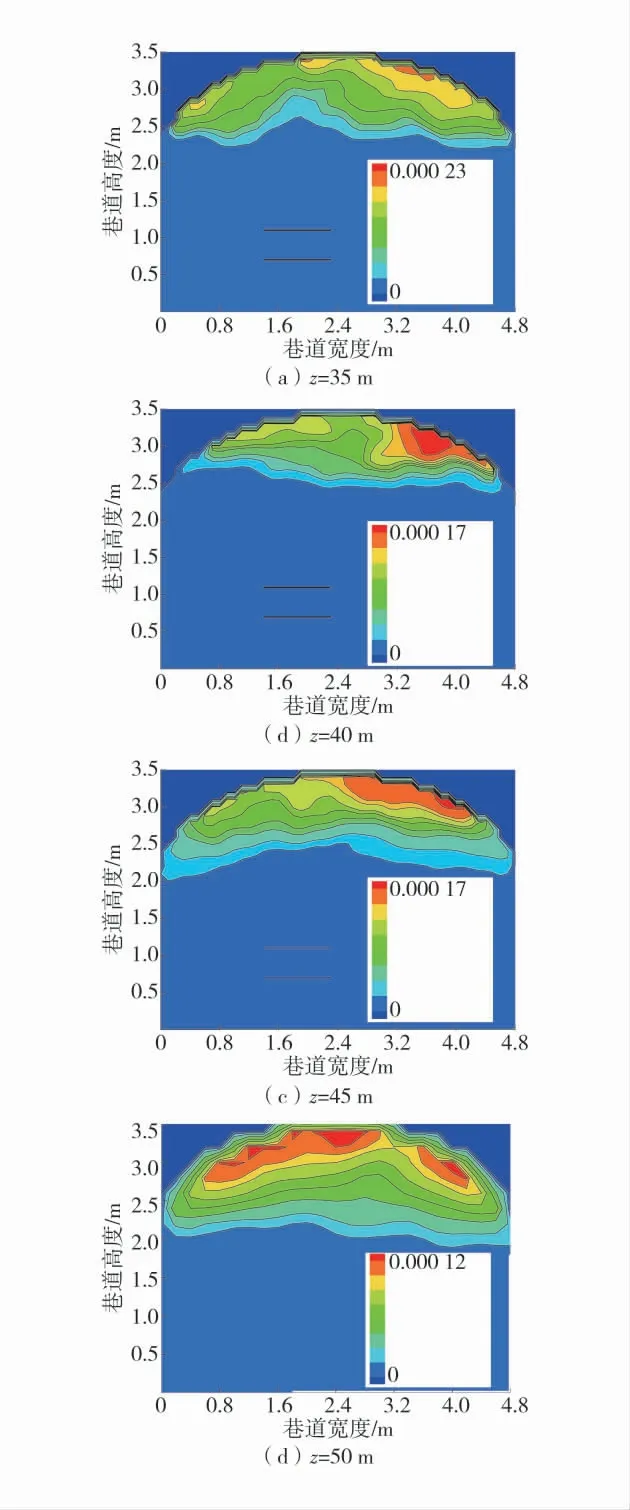

1.2 模擬結果

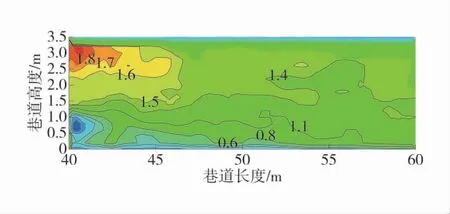

分別截取火災發生初期120 s 時,巷道距火源35、40、45、50 m 4 個巷道截面CO 體積分數模擬圖片,巷道橫截面CO 體積分數如圖2。

圖2 巷道橫截面CO 體積分數Fig.2 Roadway cross section CO volume fraction

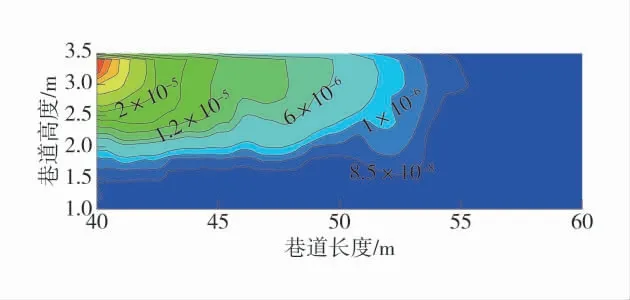

由圖2 可知,此時,CO 已完全覆蓋巷道頂部,數值已超過150×10-6;在接近火源的位置,受高溫影響,巷道兩側CO 體積分數明顯高于其他位置,隨著逐漸遠離火源,CO 逐漸向下沉積,CO層變厚;靠右側CO 體積分數更高。這是由于右側接近火源,渦流速度更快,使得CO 積聚在此。巷道軸向CO 體積分數如圖3,巷道軸向2.4 m 處風速圖如圖4。

圖3 巷道軸向CO 體積分數Fig.3 Roadway axial CO volume fraction

圖4 巷道軸向2.4 m 處風速圖Fig.4 Wind speed diagram at 2.4 m point of roadway axial

由于風流受到巷道墻壁約束作用,巷道墻壁表面至軸心方向風流呈層流和紊流狀態。由圖3 可知,在3.1~3.3 m 處,CO 體積分數等值線出現尖端,表明在此高度上,CO 將更早出現[10-11]。圖4 可知,巷道的上下層表面風流速度分布均勻,說明此處風流呈現層流,且受巷道壁面的影響,風流速度穩定于0.6~0.8 m/s 之間。在高3.1~3.3 m 處,各流速線均呈現前鋒間斷的現象,說明同一時刻,該高度風流速度更快,煙氣傳播距離更遠。

火災發生之時由于受到火災熱效應,巷道壁面摩擦約束以及巷道形狀等影響,高溫有毒煙氣聚集于巷道頂面而后向兩側蔓延。因此,設計的風流引流系統中,應將傳感器置于帶式輸送機一側,高3.1 m 處,此位置能夠更早的捕捉到CO 及煙氣信號,從而更早發現火情使得風流引流系統做出反應。

2 引流裝置控制策略

得益于計算機以及通訊技術的不斷發展,計算機技術逐漸開始應用于各個領域。可編輯邏輯控制器PLC(Programmable Logic Controller)大大減少了人們對于復雜電氣的控制要求。可編程邏輯控制器通過可編程的存儲器,便可完成信息的存儲,邏輯的運算,順序的控制等任務及維護簡單,維修時只需更換模塊和部分零件即可[12]。基于其種種優點,運輸巷煙流引流裝置選用PLC 作為災變時期控制系統的電氣控制結構[13-14]。

對于不能獨立通風的運輸巷,為保證將有毒有害氣體引流至回風巷內,通常采用局部風流短路的方法[15-16]。唐山礦運輸巷發生火災時,通過回風引流巷將有毒有害氣體引入總回風巷內,控制總漏風量,考慮到防腐及耐風壓等問題,設計在運輸巷尾部回風引流巷處加裝2 個鋁合金卷簾調節風窗,通過PLC 控制裝置,實現火災發生時對風門的線性開啟控制,起到將有害煙氣引流至回風巷內的作用[17-18]。

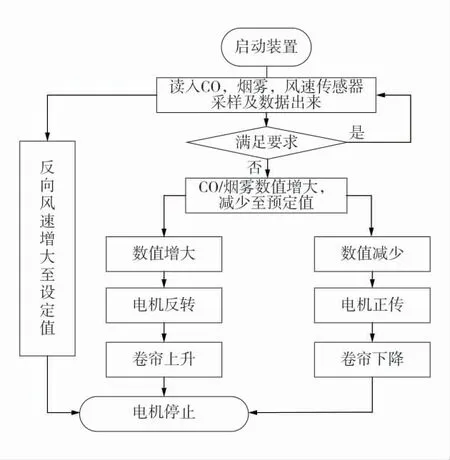

根據上前面分析得出的最佳觀測位置,在運輸巷內分別設置2 個CO 傳感器、2 個煙霧傳感器對巷道內氣體進行監控,共同判定火災的發生,并設置雙向風速傳感器,作為風窗的控制輔助信號,減少風量損失。將煙霧數值和CO 體積分數預設值設定為0.05 obs/m 和24×10-6,作為判定標準輸入PLC 模塊,與CO、煙霧傳感器實時感知信號進行比對。風窗自動控制系統如圖5。

圖5 風窗自動控制系統Fig.5 Wind window automatic control system

當CO 傳感器監測到運輸巷內CO 體積分數大于24×10-6和煙霧體積分數傳感器監測到巷道內煙霧體積分數在0.05 obs/m 以上時,PLC 模塊開始控制卷簾風窗1、卷簾風窗2 的電機同時轉動控制卷簾上升,實現風流短路。此時雙向風速傳感器不斷向PLC 模塊反饋實時風速,當監測到反向風速達到0.2~0.5 m/s 時,卷簾風窗1 和卷簾風窗2 電機停止運轉,為防止出現風窗過卷現象,設置了上下限位開關進行控制。

3 引流控制裝置功能實現

煙流引流系統的設計目的在于通過對運輸巷CO 體積分數、煙霧的監測,判定火災發生并結合PLC 控制箱對風門卷簾控制,最終達到對巷道火災盡早發現以及災變風流的自動引流控制[19-20]。控制箱兼容了數據處理分析、數據傳輸與預警、動作控制及自動變壓等功能. 運輸巷煙流引流系統主程序流程圖如圖6。

圖6 主程序流程圖Fig.6 Main program flow chart

由圖6 可知,現場CO 傳感器,煙霧傳感器及風速傳感器對巷道現場數據進行收集,傳輸給PLC 控制模塊,通過與預先設定量進行分析比較,將對應的控制指令傳送至下位機(卷簾風窗電機)進行執行,從而控制回風巷內風流大小,實現巷道內風流短路。

4 現場應用

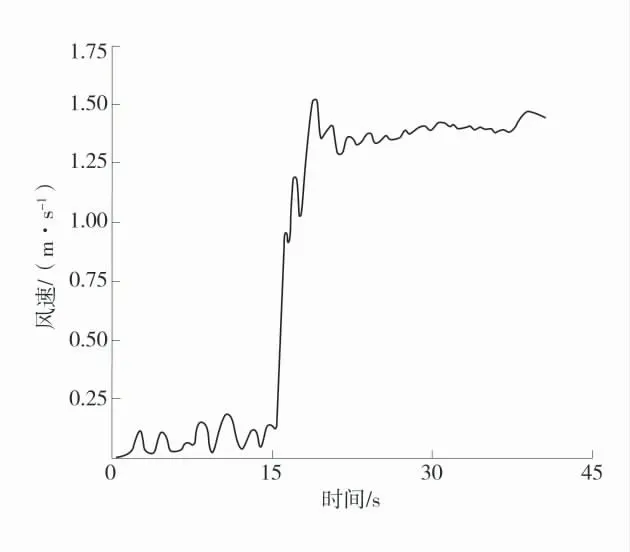

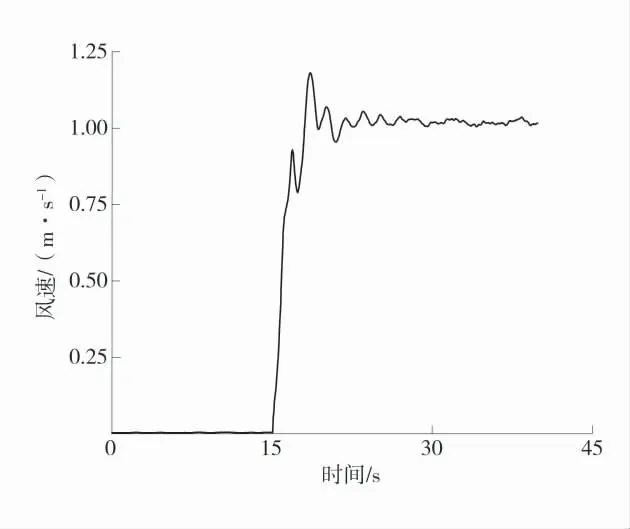

當模擬運輸巷發生火災后,風門開始打開,最終高溫煙氣從風門處經過,通過專用回風巷流出。測得風窗完全打開后,回風巷內平均風速變化如圖7。風門平均風速如圖8。

圖7 回風巷巷道平均風速Fig.7 Average wind speed in return air roadway

圖8 風門平均風速Fig.8 Mean wind speed of damper

回風巷內平均風速為1.44 m/s,計算風量為21.6 m3/s。監測風窗過風平均風速為10.2 m/s,風窗最大開口面積1.1×2 m2,計算最大通過風量22.44 m3/s,最大平均風量22.02 m3/s。

主運輸巷配風量12 m3/s,T3290 乙邊眼經帶式輸送機頂端反向風量為9.6~10.02 m3/s,經雙向風速傳感器位置處的最大平均風速可達0.63 m/s,能夠滿足雙向風速傳感器啟+動風速。火煙不會通過T3290甲、乙邊眼向鐵三區其它工作場所蔓延。

5 結 語

1)運用Pyrosim 構建了T3290 運輸巷及其回風巷物理模型,模擬了火災發生時CO 等有毒有害氣體在巷道中的蔓延情況、積聚位置和風流風速狀況,最終確定了最佳的CO、煙霧傳感器安裝位置,為更早監測到火災發生,給系統更多反應時間創造了機會。

2)設計了運輸巷道煙流引流系統,PLC 控制策略,研發了多功能于一體的PLC 控制箱。

3)通過現場模擬,調風風窗完全打開時,T3290乙邊眼經帶式輸送機最大反向風量可達10.02 m3/s,主運輸巷12 m3/s 的風量能完全通過風窗排至總回風巷中,火煙不會通過T3290 甲、乙邊眼向其它工作場所蔓延。