智能煤流控制系統在煤礦綜采工作面的應用

張白磊

(陜西有色榆林煤業有限公司,陜西榆林719099)

0 引言

隨著綜采裝備及技術發展迅速,綜采工作面經歷了機械化→自動化→智能化3個階段的發展歷程。機械化設備以人工操作為主,配套多人手動操作的采煤機+就地操作的液壓支架+多人操作的運輸系統;自動化裝備以單機自動化為主,設備包括具備記憶功能的采煤機+自動跟機功能的液壓支架+具備自動啟停功能的運輸系統;智能化采煤是集地面監控中心和工作面集控中心為一體的智能化工作面,實現減人提效、工作面少人或無人操作、遠程監控等,配套設備包括自動協調運行的采煤機+工況感知自動移架液壓支架+自動調速運輸系統[1-2]。本文以總結某公司實際應用的ABB智能煤流控制系統為基礎,研究了智能化采煤的一個子系統,該ABB智能煤流控制系統具備智能啟動控制、鏈條張緊自適應控制、煤量監測、智能調速、運行監控和工況檢測等功能,實現自動化遠程干預和智能控制相互適應的智能化煤炭運輸,是集地面監控中心和工作面集控中心為一體的工作面智能化采煤的一項重要進程。該系統實現了煤流控制的智能化運行、對設備和鏈條的有效保護、煤流系統的平穩運行和節能減排。

1 智能煤流控制系統

智能煤流控制系統主要包括3大子系統:煤炭流量檢測系統、智能監控預警系統、數據集中分析控制系統。其中煤流檢測系統是3大子系統的基礎,是實現智能煤流控制的關鍵。

1.1 煤炭流量檢測系統

采取的檢測方式主要包括激光掃描瞬時檢測方式、視頻識別煤量檢測方式、雙目視覺煤料量檢測方式[3]。激光掃描瞬時檢測方式:在輸送機皮帶上方安裝激光發射器,利用激光實現對煤流高度、寬度、分布狀態等信息進行檢測,實時讀取煤流量。視頻識別煤量檢測方式:安裝攝像頭采集煤流視頻圖像,利用視頻識別技術讀取煤料的視頻輪廓線,計算瞬時煤料量。雙目視覺煤料量檢測方式:該方式以K-means聚類煤料識別模塊、三維點云數據信息提取模塊、T-S推理估算煤量模塊三大模塊為基礎,依據物料運輸過程中光線的變換信息和顆粒物分部信息,利用雙目視覺深度感知的特性,實現對煤料量的檢測。

1.2 智能監控預警系統

傳統的煤流系統采用人工巡檢或固定攝像頭監視方式進行監控,在設備發生斷帶、打滑、跑偏、堆煤等問題時,易發生事故并對設備人員產生較大危害。智能監控預警系統通過在流煤系統運行線路安設巡檢機器人實現對系統的有效監測,出現設備故障及時報警并處理。巡檢機器人搭載高清攝像裝備、有毒有害氣體探測儀、熱傳感器等智能化設備,實現對流煤系統智能化監控預警[4]。巡檢機器人主要功能包括皮帶跑偏監測、托輥溫度轉速監測、皮帶打滑監測、堆煤異物監測、有毒有害氣體監控、人員是否進入危險區域監控等。

1.3 數據集中分析控制系統

數據集中分析控制系統是智能煤流控制系統的核心,通過智能分析監測數據實現對輸送機的啟停控制和智能調速控制。

(1)啟停自適應控制。在流煤系統安裝煤量檢測裝置和速度控制裝置,及時準確地掌握流煤上料信息;控制系統自動讀取輸送機上的流煤量和流煤運行速度,按照逆煤流方式實現前后設備的有序啟停,達到減少設備空轉、降低設備運行能量損耗的目的。發生故障時及時啟停相應的工作段,避免局部設備故障后其余設備不停導致的安全事故[5]。

(2)智能調速控制。依據設備運行速度、運輸量等信息建模,模擬優化設備運行方式,通過調節采煤機、輸送機速度,實現節能達到20%左右,流煤系統設備設備壽命延長50%以上。

2 智能煤流控制系統應用分析

2.1 應用條件概況

某礦井302盤區采礦方法為一次采全高大采高采煤法,工作面走向長度約6 000 m,原煤產能3 000 t/h。工作面配套設備:采煤機型號為SL1000型、刮板輸送機型號為SGZ1400/4500型、轉載機型號為SZZ1600/1000型。刮板輸送機采取智能控制系統,采用變頻一體機+摩擦限矩器+減速器實現傳動[6]。

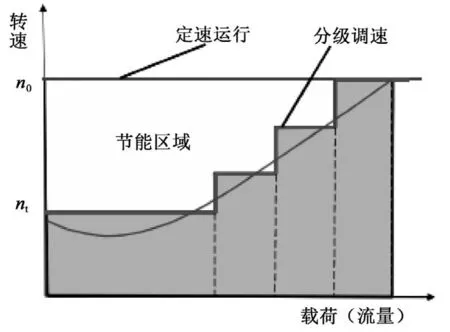

30201綜采工作面采用ABB智能煤流控制系統,通過接收煤量負載信息,刮板機電機電流、功率、轉速溫度等數據,進行綜合智能分析運算,根據實際負荷情況,按比例(根據實際情況預先設定分級)調節三級轉速等,實現刮板機智能控制功能及生產均衡控制;當具有煤流負荷系統單一設備故障停機時,智能關聯閉鎖煤流系統,實現采煤機、刮板運輸機、轉載機、破碎機和順槽膠帶機的聯鎖。同時依托德國瑪珂公司開發的PM32-IFC工作面智能化系統,接收采煤機速度和方向、滾筒電機和牽引電機的電流和溫度等數據,根據刮板運輸機負載情況,自主調整速采煤機牽引速度和截割功率,保證煤量運輸負荷均衡平穩。智能煤流調速原理如圖1所示。

圖1 智能煤流調速原理

2.2 ABB智能煤流控制系統設計

控制對象為刮板輸送機,系統結構組成主要包括防爆刮板機智能控制箱、防爆煤量檢測裝置、防爆變頻驅動設備、防爆信號采集箱、工作面監控、地面監控。控制系統的主要功能有智能起動控制、鏈條張緊控制、煤量監測及智能調速、運行監控和工況檢測[7]。

(1)智能啟動控制

預張緊控制:可以在啟動之初通過對頭部電機和尾部電機的分別控制來張緊底部的鏈條;在底部張緊之后頭部電機和尾部電機才會同時啟動運行,使底部卡鏈的現象不再發生。

變頻軟啟動:延長啟動時間,減少對設備的沖擊;設定電機的加速曲線使得電機的速度逐步升高,3臺電機平穩啟動,并保持平衡,降低對供電系統的沖擊和對機械系統的沖擊。

(2)鏈條張緊自適應控制

通過監測油缸壓力、行程數據,操作電磁換向閥進行自動調節鏈條張力。實現起機前自動張緊鏈條、運行中自動調整鏈條張力、停機后收回機尾。有效減少鏈條應力腐蝕、提升鏈條壽命。鏈條張緊自適應控制系統的設備組成如圖2所示。

圖2 自適應控制系統的設備組成

(3)煤量監測

選用YBM24礦用隔爆型煤量檢測儀來測量煤位的高度,及時有效地掌握煤炭運輸量。其工作原理如圖3所示,在掃描范圍α內,掃描儀輸出每個斷面各測量點的距離hi,通過積分運算和差值運算算得面積微元ΔSi,據此可以計算刮板機上煤層斷面積S,并得到外型輪廓和坐標定位等信息,將相關數據通過信號中轉箱傳輸至智能控制器中,再引入刮板機運行速度就可以計算出煤流得體積,

圖3 煤量監測儀掃描原理

從而得出刮板機實時的煤流量。

(4)智能調速

由運輸系統控制器進行調速運算,通過當前采煤機位置、截深、速度和方向計算刮板輸送機裝煤分布情況,結合刮板輸送機的當前負荷和運煤量計算出刮板輸送機的輸出速度。將輸出速度發送到一體機控制器,根據預先設定的調速等級,采用最合適的調速命令執行,實現刮板輸送機的調速控制。

(5)運行監控和工況檢測

運行監控:顯示、記錄刮板輸送機運行狀態;故障顯示、故障追蹤;記錄刮板輸送機運營情況;監控各個驅動部減速器、電機信號;建立刮板機運營情況數據庫,為刮板機主要部件的運行時間,行程和狀態建立數據記錄;結合專家經驗,給出刮板機維護建議,提醒更換或者保養設備,減少大型故障發生的概率。

工況檢測:實時監測電機繞組軸承溫度、鏈輪溫度、電機繞組軸承溫度、轉速、電壓、電流、輸出轉矩,減速器的油溫、油位、輸入軸溫度、輸出軸溫度,冷卻水的壓力、流量、溫度,實現實時檢測、智能感知、故障預警。

(6)德國瑪珂智能化控制系統在智能調速方面的應用

德國瑪珂智能化控制系統實時監測采煤機和刮板運輸機的各項運行數據。當ABB控制器綜合分析判斷電機電流-煤量煤位數據并按比例智能調速刮板運輸機的同時,德國瑪珂智能化系統將刮板運輸機負載變化情況傳輸至采煤機控制器,采煤機自主調整牽引速度和截割功率,實現智能煤流符合調整。如遇特殊情況或安全問題,可直接發送設備停機指令[8]。

3 應用效果

(1)智能啟動控制實現預張緊消除下層卡鏈,變頻軟啟減低對設備的沖擊。鏈條自動張力控制實現啟動刮板機前自動張緊鏈條,刮板機停止后自動放松鏈條,減少鏈條疲勞,延長使用壽命。

(2)基于煤量的智能鏈速調整,在保證運量的前提下,采用速度分級控制,避免刮板機裝煤量的波動引起速度的頻繁變化,有效降低磨損,延長設備壽命;降低單位輸送量的能耗,實現節能減排,同樣的產煤量,減少用電量15%以上,減少刮板機行程50%以上。

(3)依托智能化系統,根據刮板運輸機負載情況自主調整采煤機牽引速度和截割功率,最大程度保證煤流負荷的平穩。

4 結束語

工作面智能煤流控制系統應用以來,具備智能啟動控制、鏈條張緊自適應控制、煤量監測、智能調速、運行監控和工況檢測一系列功能,通過智能化集控系統綜合判斷采煤機和運輸機負荷情況(電流、溫度、頻率),啟動對采煤機割煤速度和運輸機鏈速的匹配調節。應用結果表明,該系統具備以下3點優勢:(1)根據主運輸運煤能力自動調節工作面出煤量輸送,避免了主運輸過載現象;(2)變頻軟啟、自張鏈條和速度分級控制實現對設備和鏈條的有效保護,顯著提高設備使用壽命;(3)自主調整采煤機牽引速度和截割功率,實現煤流系統的平穩運行和節能減排,降低開采電能單耗15%以上。