一種貽貝的單邊脫殼裝置

原 翔,顧平燦,劉留留,朱 穎

(1.浙江海洋大學(xué)海洋工程裝備學(xué)院,浙江舟山 316022;2.臺州市計量技術(shù)研究院,浙江臺州 318000)

貽貝外形呈近扁三角形,其外觀如圖1 所示。成體貽貝殼長約為11 cm,殼高約為5 cm,殼寬約為3 cm[1]。貝殼輪廓包括殼頂、后緣、背緣和腹緣。殼頂夾角約為35°[2],位于最前端;后緣呈圓弧狀,位于最后端;背緣最高處為鈍角;腹緣與平橢圓的長弧近似。貝殼表面由殼頂向后腹部極凸,形成一隆起面[3],因此后緣附近寬而扁,殼頂附近窄而凸。貝肉由2 片鈣質(zhì)殼包裹,多數(shù)通過閉殼肌柱依附在左貝殼上,2 片貝殼通過韌帶與閉殼肌連接[4],閉殼肌能使貝殼保持長時間緊閉,貽貝在閉殼肌力的作用下很難直接打開。

圖1 貽貝外觀圖Fig.1 Appearance of mussel

貽貝收獲季節(jié)集中,采捕期短,其體內(nèi)的酶含量和水含量較高,導(dǎo)致其捕獲后存活周期短[5],鮮銷產(chǎn)品的銷售半徑短,銷量有限[6]。大部分貽貝經(jīng)清洗、蒸煮、脫殼、烘干等工序后制成貽貝干,這種加工工藝不僅破壞貽貝的風(fēng)味口感,還造成營養(yǎng)成分的大量流失。本裝置采用高溫短時的方式使貽貝開殼,再結(jié)合機械裝置進(jìn)行單邊脫殼。半殼貽貝的加工工藝為:對貽貝進(jìn)行凈化、殺菌、分級、去足絲后,在不蒸熟貝肉的前提下,經(jīng)蒸汽加熱隧道爐對其進(jìn)行開殼處理,隨后剖去空貝殼,保留單邊帶肉貝殼,并將其輸送到冷卻機和單體速凍機,凍結(jié)后進(jìn)行包裝,還可以加入蒜泥或其它調(diào)料進(jìn)行調(diào)味,最后放冷庫貯藏。這種處理方法得肉率高且保留了貽貝鮮美的味道和完整的外形,滿足人們對食品“綠色、健康、營養(yǎng)、便捷”的消費需求,深受消費者的喜愛[7]。

半殼貽貝加工的前處理過程基本上已實現(xiàn)機械化[8],但關(guān)鍵的脫殼工序多為人工借助刀具或簡單裝置進(jìn)行操作[9],這種方式無法保證食品安全,且生產(chǎn)效率低,不適合大批量處理。因此,開發(fā)新型貽貝單邊脫殼裝置,有利于實現(xiàn)貽貝機械化生產(chǎn),保障食品安全[10],是提高產(chǎn)品附加值、提升經(jīng)濟效益的根本途徑,對貽貝加工業(yè)具有十分重要的意義。

1 單邊脫殼裝置設(shè)計原理

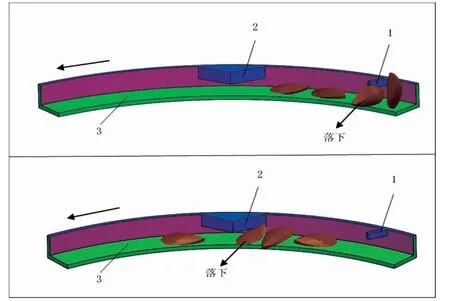

貽貝的單邊脫殼裝置主要由電磁振動定向盤、貽貝排序裝置、蒸汽加熱隧道爐、脫殼裝置、貝殼分離裝置和控制系統(tǒng)組成,總體設(shè)計如圖2 所示。其工作原理為:將已進(jìn)行前處理的貽貝放入電磁振動定向盤中,在激振力和定向篩選裝置的作用下實現(xiàn)貽貝定向,隨后進(jìn)入輸送軌道。輸送軌道入料段的長度能容納8~10 個貽貝,并留有冗余以防止斷料等待,確保持續(xù)進(jìn)料。在擋料缸和給料缸的作用下,實現(xiàn)各貽貝勻速等間距給料。排序后的貽貝進(jìn)入隧道加熱爐,在蒸汽作用下微微開裂,加熱爐的長度取決于輸送帶的速度及貽貝開口所需的加熱時間。開殼的貽貝通過輸送帶滑入單邊脫殼裝置的入料口,在壓縮空氣的推動下滑入V 型定位槽,并以斜楔塊進(jìn)行限位。用2 把牡蠣刀分別從貽貝的腹緣、背緣的開口處插入,刀刃沿2 片貝殼的結(jié)合縫剖切出貽貝尾部,從而將2 片貝殼完全分開。最后抽離活動V 形塊和限位斜楔,帶肉半殼與不帶肉半殼在重力及壓縮空氣的共同作用下落入分離通道,依靠壓縮空氣提供的風(fēng)力實現(xiàn)分離。

圖2 單邊脫殼裝置總體設(shè)計Fig.2 Overall design of single side shelling device

2 貽貝定向裝置設(shè)計

為滿足脫殼裝置對貽貝的位姿要求,定向部分采用電磁振動盤對貽貝進(jìn)行定向[11]。在電磁激振力的作用下,已分級的貽貝在振動盤四周運動并沿盤壁的螺旋軌道逐漸上升,在螺旋軌道上設(shè)有限高擋條、槽型窄道等定向篩選裝置,如圖3 所示。限高擋條的設(shè)計只允許貝殼表面朝下的貽貝通過,而當(dāng)腹緣、背緣、殼頂、后緣朝下時,貽貝的縱向高度大于限高擋條的高度,使得貽貝被擋條撥落,回到振動盤內(nèi)。當(dāng)貽貝經(jīng)過槽型窄道時,若腹緣或背緣朝前,殼頂朝著振動盤內(nèi)部,此時貽貝的重心位于窄道外側(cè),所以在重力作用下,貽貝會掉落至振動盤中。另外,由于貽貝表面的凸形特性,當(dāng)貽貝水平放置時,其腹緣和殼頂一側(cè)的高度大于槽型窄道的高度,而背緣和后緣一側(cè)的高度小于槽型窄道的高度,因此當(dāng)貽貝殼頂朝前或腹緣正對槽口方向經(jīng)過槽形窄道時,由于槽高的限制,貽貝不能進(jìn)入槽內(nèi),而是沿斜面滑出,并掉入振動盤。

圖3 定向裝置Fig.3 Orientation device

因此,只有后緣朝前背緣向外的貽貝能越過定向篩選裝置,其它姿態(tài)的貽貝在限高擋條和槽型窄道的阻擋下脫離螺旋通道,掉落到電磁振動定向盤中,重新沿著螺旋軌道上升。

3 貽貝排序裝置設(shè)計

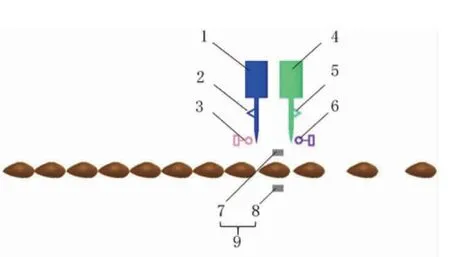

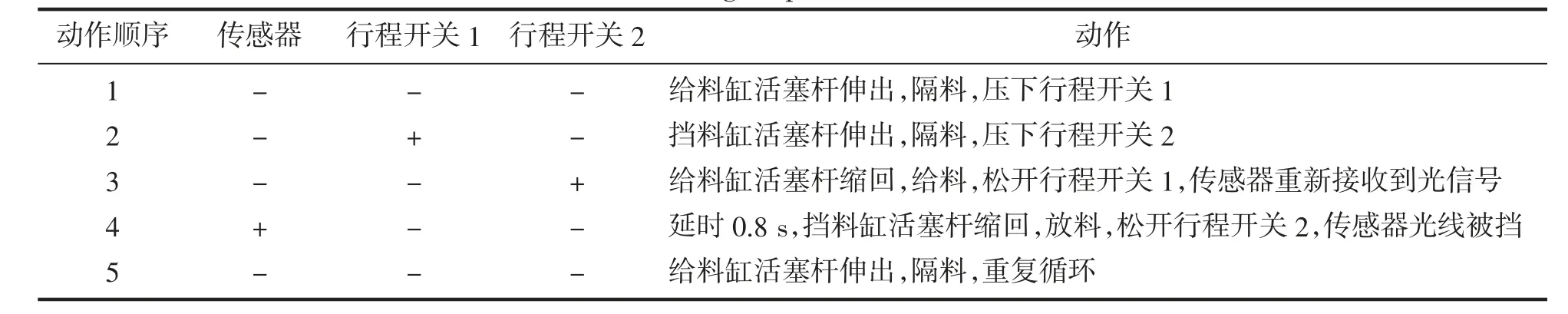

定向后的貽貝從螺旋軌道末端進(jìn)入輸送軌道,經(jīng)排序裝置進(jìn)行排序,俯視示意如圖4 所示為防止貽貝之間因相互擠壓而產(chǎn)生拱起現(xiàn)象,輸送軌道上部設(shè)有封蓋位。在輸送軌道偏后段位置的左側(cè)設(shè)有給料缸和擋料缸,給料缸和擋料缸之間裝有光電傳感器,貽貝依靠輸送帶牽引沿著輸送軌道運動。當(dāng)?shù)? 個貽貝運動至傳感器位置時,擋住傳感器的光線,傳感器接收不到光信號,此時給料缸活塞桿伸出擋住貽貝,同時活塞桿上的撞塊1 碰到行程開關(guān)1,從而控制擋料缸活塞桿伸出,將第1 個貽貝與第2 個貽貝隔開。由于擋料缸活塞桿上的撞塊2 與行程開關(guān)2 產(chǎn)生碰撞,于是在此控制下,給料缸活塞桿縮回,第1 個貽貝脫離給料缸活塞桿阻擋,并在輸送帶作用下被送至隧道加熱爐。當(dāng)?shù)? 個貽貝被送離后,傳感器恢復(fù),重新接收光線,延時0.8 s,待第1 個貽貝離開輸送軌道后,控制擋料缸的活塞桿退回,第2 個貽貝脫離阻擋。如此重復(fù)循環(huán),相鄰貽貝之間便產(chǎn)生一定的間隔,并有序地被送往蒸汽加熱隧道爐,實現(xiàn)等距給料,排序步驟如表1 所示。

圖4 排序示意圖Fig.4 Sorting diagram

表1 貽貝排序步驟Tab.1 Sorting steps between mussels

4 隧道加熱爐

為避免貝肉被蒸熟,采用高溫短時方式進(jìn)行加熱,在華氏800 度的蒸汽中[12],8~10 s 即可使貝殼開裂。本裝置使用輸送帶蒸汽隧道爐實現(xiàn)上述功能,利用蒸汽在隧道爐內(nèi)對貽貝進(jìn)行加熱,為提高均勻性,采用強壓離心運風(fēng)。開裂后的貽貝經(jīng)不銹鋼輸送鏈板輸出隧道爐,作調(diào)頭處理,使貽貝的殼頂向前,后緣向后,最終送至貽貝脫殼裝置。

5 貽貝脫殼裝置設(shè)計

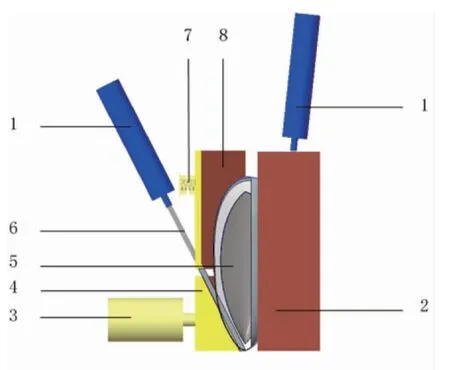

脫殼裝置由雙V 型塊、限位斜楔及牡蠣刀1、2 組成,雙V 型塊包括固定V 型塊和活動V 型塊,二者坡口相對,牡蠣刀1、2 鑲在氣缸活塞桿上,分別位于固定V 型塊和活動V型塊的對稱中心面上,如圖5 所示。

圖5 脫殼裝置Fig.5 Shelling device

當(dāng)貽貝殼頂朝前沿滑道滑入V 型定位槽時,貽貝的腹部與背部分別處于固定V 型塊與活動V 型塊的V 型槽內(nèi),在重力和壓縮空氣推力作用下沿V 型槽下移,最終在限位斜楔的阻擋下,貽貝呈開口朝上狀態(tài)停在V 型定位槽和斜楔構(gòu)成的楔形空間。此時電磁鐵通電,活動V 形塊遠(yuǎn)離固定V 形塊,使V 形塊間的容積增大,方便貽貝滑入,待貽貝在楔形空間完成定位后,電磁鐵斷電,依靠彈簧彈力推動活動V 型塊將貽貝夾緊。由于V 型定位槽的對中性,2 片貝殼的結(jié)合縫與牡蠣刀一樣,也位于V 形塊的對稱中心面上。這樣牡蠣刀1、2 在氣缸推動下從貽貝開口處切入,分別沿腹緣、背緣的貝殼結(jié)合處將貽貝剖開,其中1 片為空殼,另1 片通過閉殼肌柱與貝肉相連。在完成脫殼操作后,通過電磁鐵和活塞缸將活動V 型塊與限位斜楔抽離,2 片貝殼落入下方的分離通道,通道接入壓縮空氣氣流,利用空貝殼與帶肉貝殼空氣動力學(xué)性質(zhì)的差別,按照2 者懸浮速度、飛行距離的不同,空貝殼飛行并以較遠(yuǎn)距離排出,帶肉貝殼落在輸送帶上,最后送去冷凍包裝。

6 結(jié)論

本裝置在不蒸熟貝肉的前提下,采用熱加工與機械加工組合脫殼技術(shù),使得口感不被破壞,且保留了貽貝的營養(yǎng)成分。以高溫短時的加熱方式破壞貽貝閉殼肌與貝殼之間的膠原連接,使貽貝在開裂的狀態(tài)下,通過機械裝置完成貽貝的單邊脫殼,達(dá)到簡化機械脫殼裝置,降低脫殼難度的效果。將振動盤定向技術(shù)應(yīng)用于貽貝脫殼,提高了定向的精準(zhǔn)率,有效解決了因定向錯誤引發(fā)的破損率高等問題。同時本裝置可以減少定向、脫殼等過程的駐停時間,具有較高的生產(chǎn)率,為貽貝產(chǎn)業(yè)化脫殼加工提供參考。