基于ANSYS Workbench某機載電子機箱的振動過程數值模擬研究

樊利芳 梁曉穎 楊華龍

(1.中原科技學院 機電工程學院,鄭州 450046;2.大連理工大學重大裝備設計與制造鄭州研究院,鄭州 450000)

電子設備在運輸、貯存和使用過程中不可避免要受到各種機振動、沖擊、碰撞及運動摩擦等作用力,而振動和沖擊往往會給設備整機或電子元器件的性能產生巨大危害。若結構設計不當,會使設備本身或內部元器件受到嚴重損害甚至失效。

電子設備的破壞一般有兩種方式。第一,外界激勵的頻率接近設備的固有頻率,使其產生共振。設備的振幅越來越大,最后將由于振動或沖擊的加速度超過設備結構設計的極限值導致自身破壞。第二,設備所受振動和沖擊的作用雖然沒有超過其自身強度值,但是在長期的振動和沖擊載荷作用下設備會產生疲勞破壞[1]。機載設備工作環境通常較為惡劣,為保證其工作的可靠性,在設計階段進行振動和沖擊的數值計算分析極為重要。

1 模態分析

模態是結構系統的固有振動特性,是產品本身的特性,與外部載荷無關。模態分析主要用于確定結構的固有頻率和振型,是進行動力學分析的基礎[2]。機載設備的動態特性決定了其承受動載荷時正常工作的能力。在結構動態分析中,各階模態所具有的權因子大小與該模態頻率的倒數成反比,即頻率越低,權重越大。低階模態特性基本決定了產品的動態性能。

1.1 模型建立

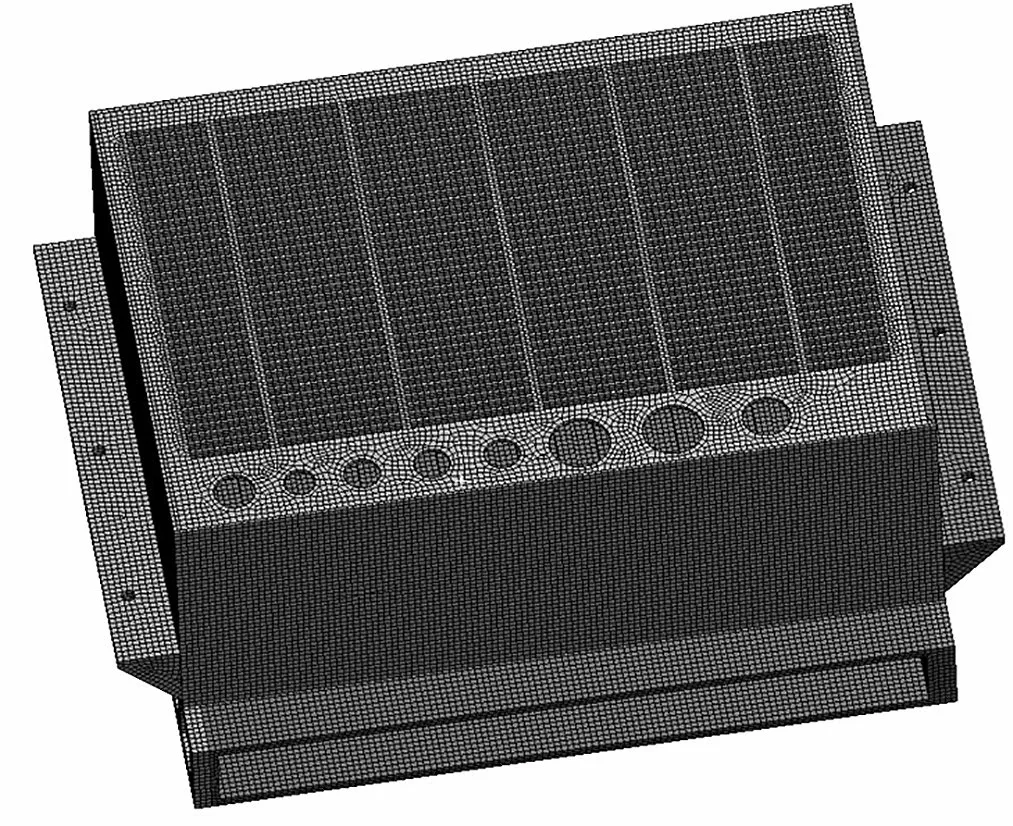

電子機箱的結構中存在較多的倒圓、倒角及小孔等微小特征。這些部位通常存在截面突變等因素影響網格劃分,導致消耗計算資源或產生應力突變[3]。因此,需對三維模型進行合理簡化,如圖1所示,忽略結構中的次要細節,去掉非承載件、附屬元件和修飾件等[4]。

圖1 模型簡化及網格劃分

利用ANSYS Workbench與Pro/E等三維數模直接導入模型進入Modal模塊,機箱及模塊采用solid185模型對模型進行網格劃分。根據機箱使用時的安裝固定方式,對左右兩側螺釘孔進行全約束,對安裝面進行豎向約束,材料參數如表1所示。

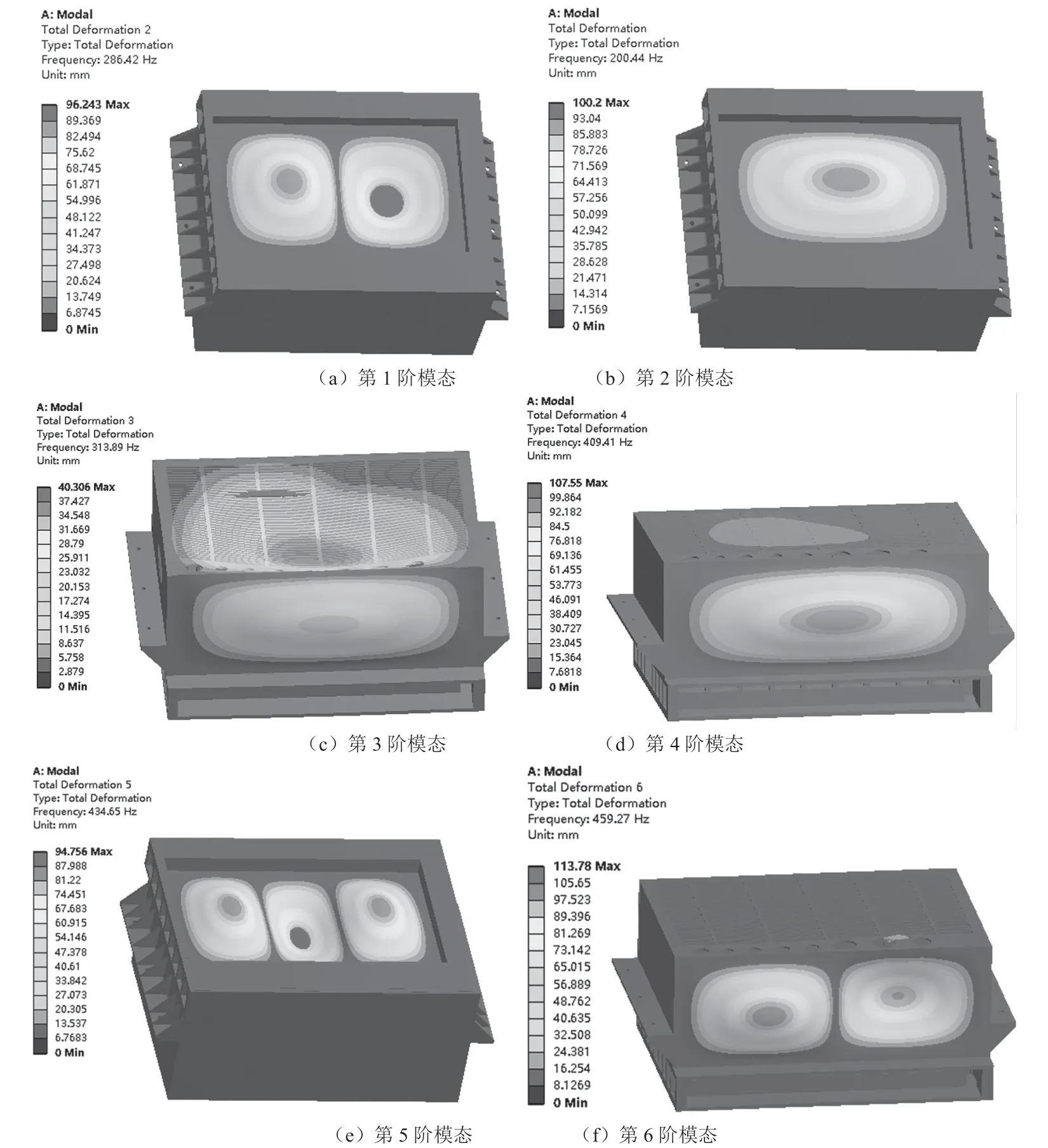

表1 鋁合金2A12材料性能參數

1.2 計算結果

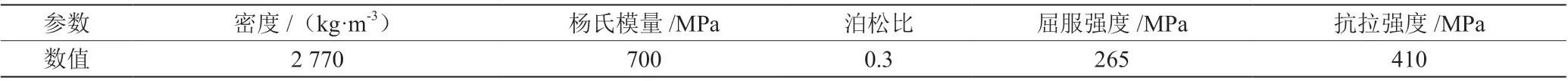

根據需要對機載機箱進行前20階模態振型計算,頻率如圖2所示。

圖2 機箱前20階模態及振型

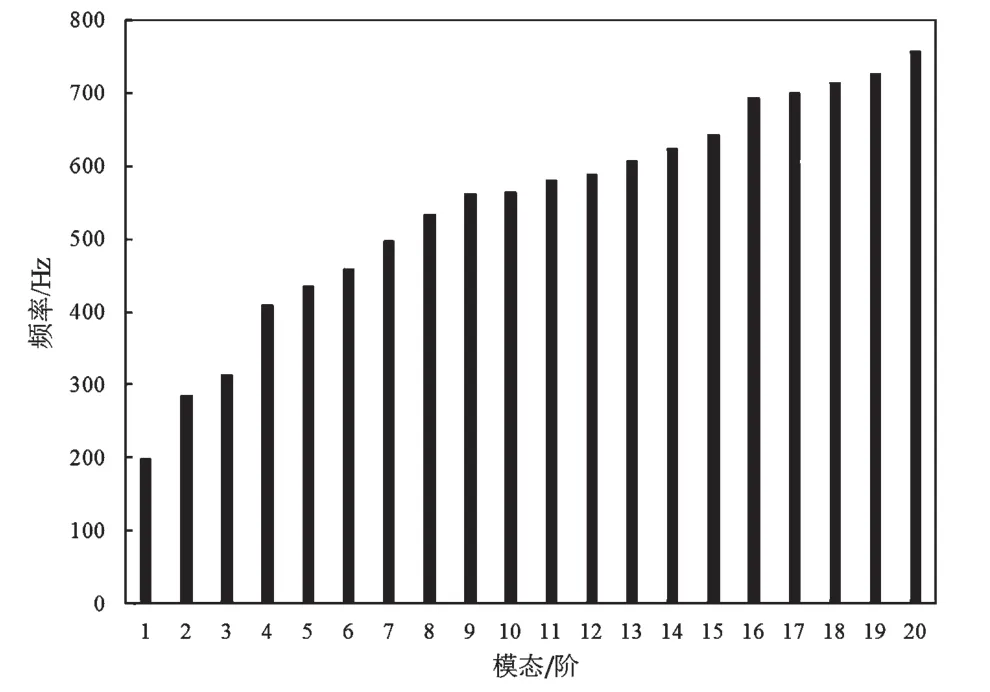

機箱在0~500 Hz內包含了6階固有頻率。一般認為,低階模態對產品振動影響最大。對機箱提取前6階模態振型,結果如圖3所示。

圖3 機箱前6階模態振型圖

分析模態振型圖可知,機箱下面板和前面板易發生翹曲變形,是機箱設計中的薄弱環節,因此應對其采取加固措施進行減震,防止產生疲勞破壞。

2 振動分析

在電子設備中,振動的影響主要表現在3個方面。第一,結構性能的影響。若長期存在高強度振動,極易對結構產生疲勞破壞,且這種破壞是不可逆的。第二,工作性能影響。長期振動易使構建之間出現接觸不良元器件和指示燈等工作性能不穩定等情況。第三,工藝性能的影響。振動導致緊固件松動、焊點開裂等,影響產品可靠性[3]。由此可見,機載電子設備結構失效的諸多因素中振動是主要因素之一。

為考核機載電子設備的工作適應性,可在隨機振動環境中進行分析。

2.1 邊界條件譜分析轉化

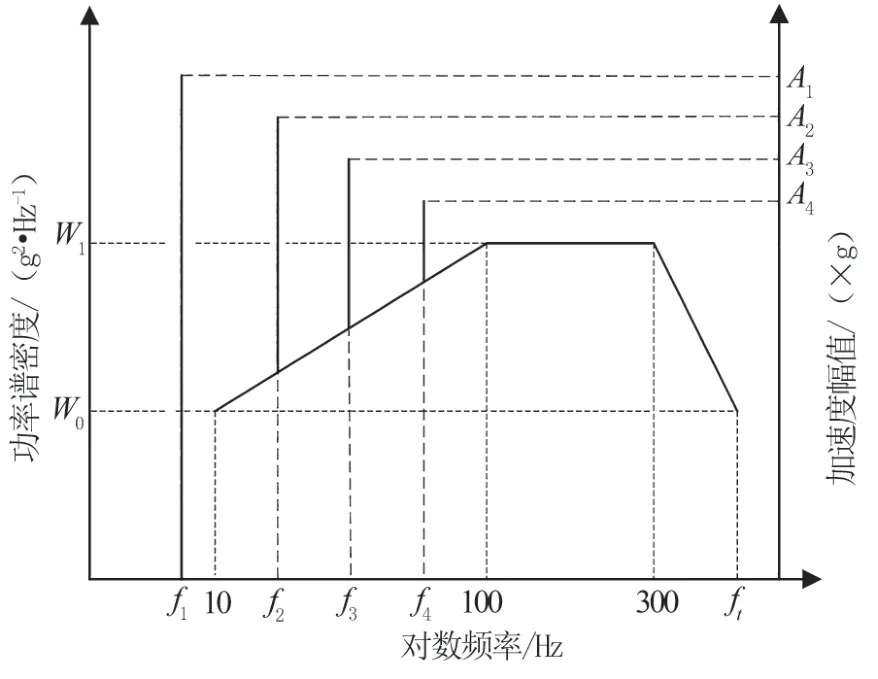

本文中設備為直升機艙內電子機箱,環境適用性滿足《軍用設備環境試驗方法振動試驗》(GJB150.16A—2009)中圖C.10,其振動譜如圖4所示。

圖4 直升機SOR型振動譜

圖4中,f1~f4為4階正弦定頻,A1~A4為對應的正弦峰值加速度,f1=9.73 Hz,A1=1.26g,滿足關系f2=2f1、f3=3f1、f4=4f1,W0和W1是寬帶背景噪聲的功率譜密度值。

根據GJB150.16A—2009中表C.4直升機振動環境,計算對應頻率的加速度峰值,結果如表3所示。

表3 頻率-加速度峰值

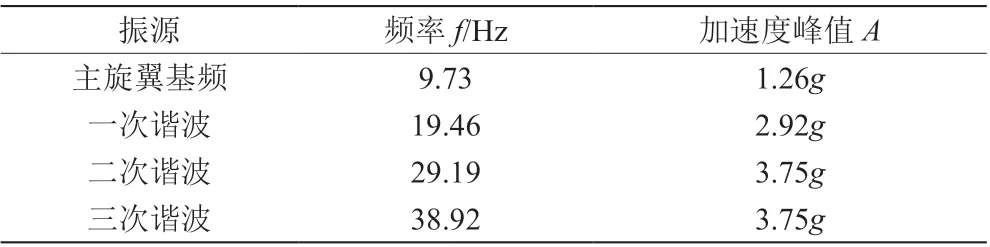

圖4中,SOR型振動譜線包含了正弦定頻振動和隨機振動兩種方式。正弦定頻振動屬于諧響應范疇,寬帶隨機振動屬于隨機振動范疇,目前尚沒有軟件能夠處理這種混合模式的模塊。譜線無法作為邊界條件同時施加在有限元模型上,因此需要對其進行等效轉化。圖4譜線中隨機分量是主要振動量值,按照能量相等的原則,將正弦定頻振動轉化為窄帶隨機振動分量,振動譜型則轉化為窄帶加寬帶的隨機振動,轉化公式如下[5-7]:

式中:Gq(B)為正弦振動等效窄帶隨機振動的自功率譜密度;B為等效窄帶帶寬,可取B=4;A(fn)為正弦振動的峰值;Q(fn)為品質因素;fn為需要等效轉換的正弦振動頻率;β為等效因子,在上述轉換條件下可取β=1.8。

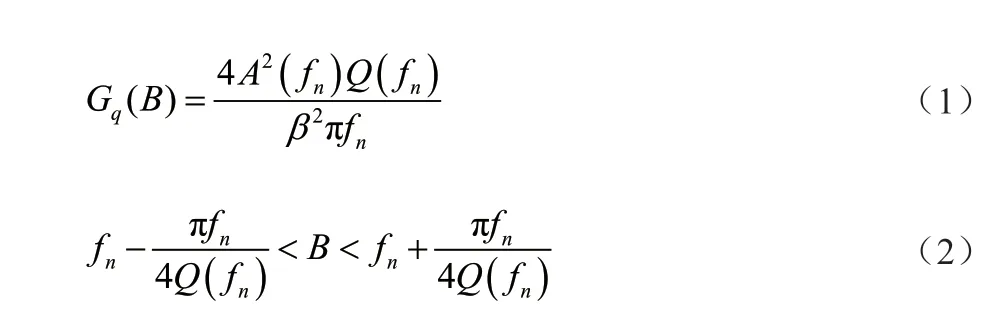

通過計算得到各主要頻率點的功率譜密度值,將其轉化為等效隨機振動譜線,如圖5所示。

圖5 轉化后的等效隨機振動譜

2.2 計算結果

在模態分析的基礎上對機箱進行振動分析,對模型X、Y、Z向施加如圖5所示的振動譜密度曲線作為外界激勵。對機箱兩側邊安裝面螺釘孔進行全約束,安裝面約束豎向位移。

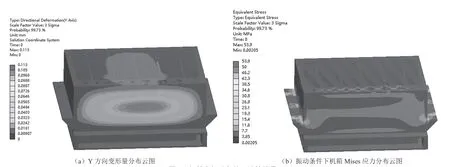

經對機箱X、Y、Z這3個方向進行計算發現,機箱最大變形發生在Y方向,變形量為0.12 mm,發生在機箱前面板中部,發生率為99.73%,如圖6所示。X和Y方向變形量較小,分別發生在內部安裝模塊表面和機箱底部面板。

圖6 機箱在振動條件下計算結果

機箱最大Mises應力為54 MPa,發生率為99.73%,發生在安裝架前安裝孔處。機箱兩側安裝孔周邊應力分布較大,但由于模塊安裝靠近機箱前面板,質量分布不均,導致前側安裝孔受力較大,即前側安裝孔處是易發生疲勞破壞的部位。由于最大應力遠低于所用鋁合金材料的屈服強度,因此在耐久振動條件下不會發生破壞,結構設計滿足使用要求。

3 結論

(1)模態分析是動力學分析的基礎,低階模態更能表征產品的振型形態,其中前6階振型體現出機箱下面板及前面板為易產生變形的薄弱部位。

(2)在典型直升機SOR型振動譜線作用下,需先將激勵等效轉化為窄帶加寬帶的振動譜,便于作為計算邊界條件直接應用于仿真軟件。

(3)通過對機載電子機箱進行模態和振動分析,可得到機箱在0~500 Hz范圍內有6個固有頻率存在發生共振的風險。但經計算,機箱在該范圍內振動的最大應力為54 MPa,遠低于鋁合金2A12材料的屈服極限,結構設計能夠滿足設備耐久振動要求。