PROTOS-GDX2機組細支卷煙日產能提升問題的分析與研究

耿海翔 杜曉泰 張懷鵬

(山東中煙工業有限責任公司青島卷煙廠,青島 266000)

1 研究背景

細支卷煙在降焦減害方面較傳統卷煙有明顯的優勢。隨著細支卷煙市場需求量的日益增加,細支卷煙產能不足的問題直接影響企業的發展和進步。通過對實際生產過程中的大量數據和PROTOS-GDX2機組在生產過程中易出現停機的原因進行分析,提出了改進PROTOS-GDX2機組搓板、劈刀盤和七號輪等組件的思路,以減少設備停機時長與次數,提高機組日產能。

2 細支卷煙生產中存在的問題及數據分析

2.1 存在的問題

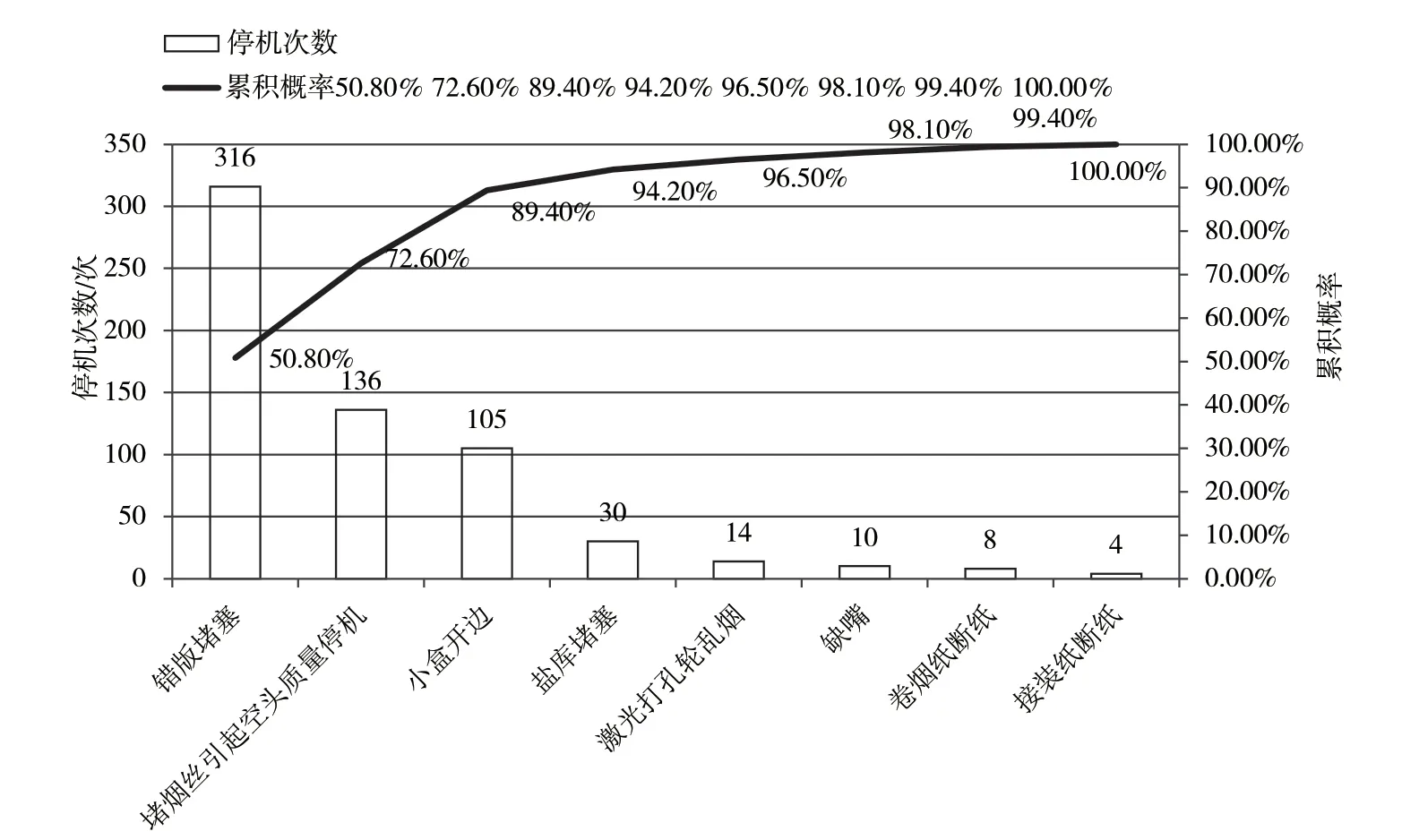

PROTOS-GDX2機組是目前細支卷煙生產的主力機型。通過對PROTOS-GDX2 42#機組產量數據的分析得出,機組平均日產能為523萬支,日產能不足且不穩定,設備停機時間較長且停機次數較多[2]。對設備一周內的停機次數進行統計,搓板堵塞停機、煙絲堵塞引起的空頭質量停機和小盒開邊的停機次數占一周內設備停機總次數的89.4%。根據帕累托法則分析得出,導致PR-GDX2 42#機組停機的主要原因有搓板堵塞故障、煙絲堵塞引起的空頭質量停機和小盒開邊等,見圖1。

圖1 PR-GDX2 42#機組停機次數帕累托圖

2.2 原因分析

結合實際生產過程中的機組運行情況,發現主要存在以下問題:一是現有搓板的有效工作弧長過長,導致細支卷煙在搓接過程中易發生堵塞,而橫紋工作面的設計不利于煙支在搓板上搓接滾動;二是煙絲成型部分填充不飽滿,容易產生空頭煙支,導致設備停機;三是小盒經過七號輪時熱封時間較短,小盒在傳送帶輸送過程中側邊彈開,導致設備停機。

3 方案設計及實施

本文提出的主要改進方案包括搓板的改進、劈刀盤的改進以及七號輪的改進。

3.1 搓板改進方案

搓板的改進主要包括改進搓板有效工作弧長和改進搓板紋路兩個方面。

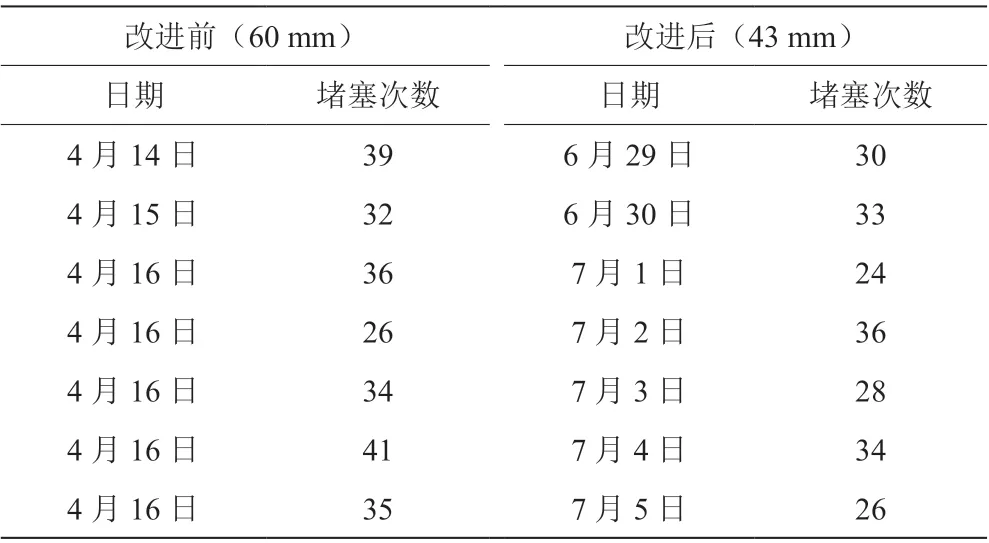

3.1.1 改進搓板有效工作弧長

為了保證搓接質量,煙支在搓板上至少滾動2圈。由于設備空間結構的局限性,煙支最多搓接圈數為3.5圈。為了保證煙支搓接后能準確進入搓接輪接煙槽中,根據搓接鼓輪的尺寸計算,得出煙支需要在搓板滾動2.5圈或3.5圈。所以,搓板最小有效工作弧長為43 mm,最大有效工作弧長為60 mm。更換43 mm有效弧長的搓板,保持搓板溫度、堆膠量以及搓板間隙不變的情況下,對安裝后一周內搓板堵塞停機次數與原搓板停機情況進行對比[3],結果如表1所示。可見,更換有效工作弧長為43 mm的搓板后,一周內搓板堵塞停機總次數從243次減少為211次,機組停機次數減少比例約為13.2%。

表1 一周內搓板堵塞停機次數統計表

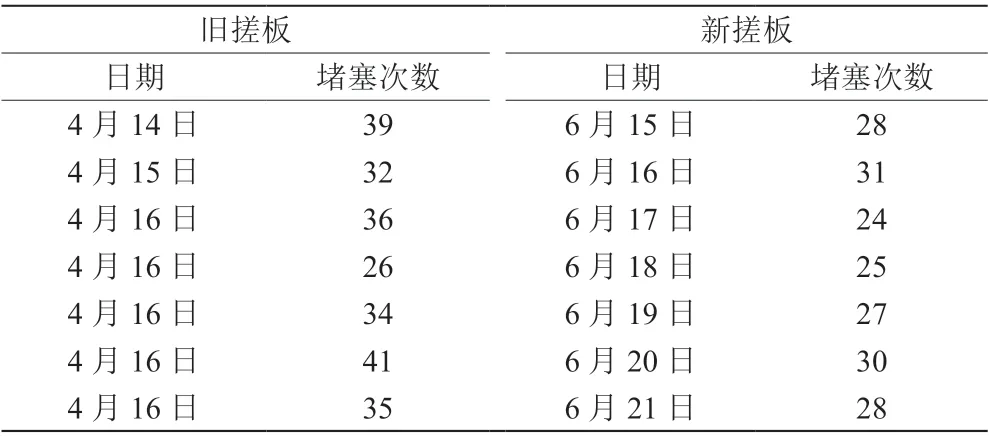

3.1.2 改進搓板紋路

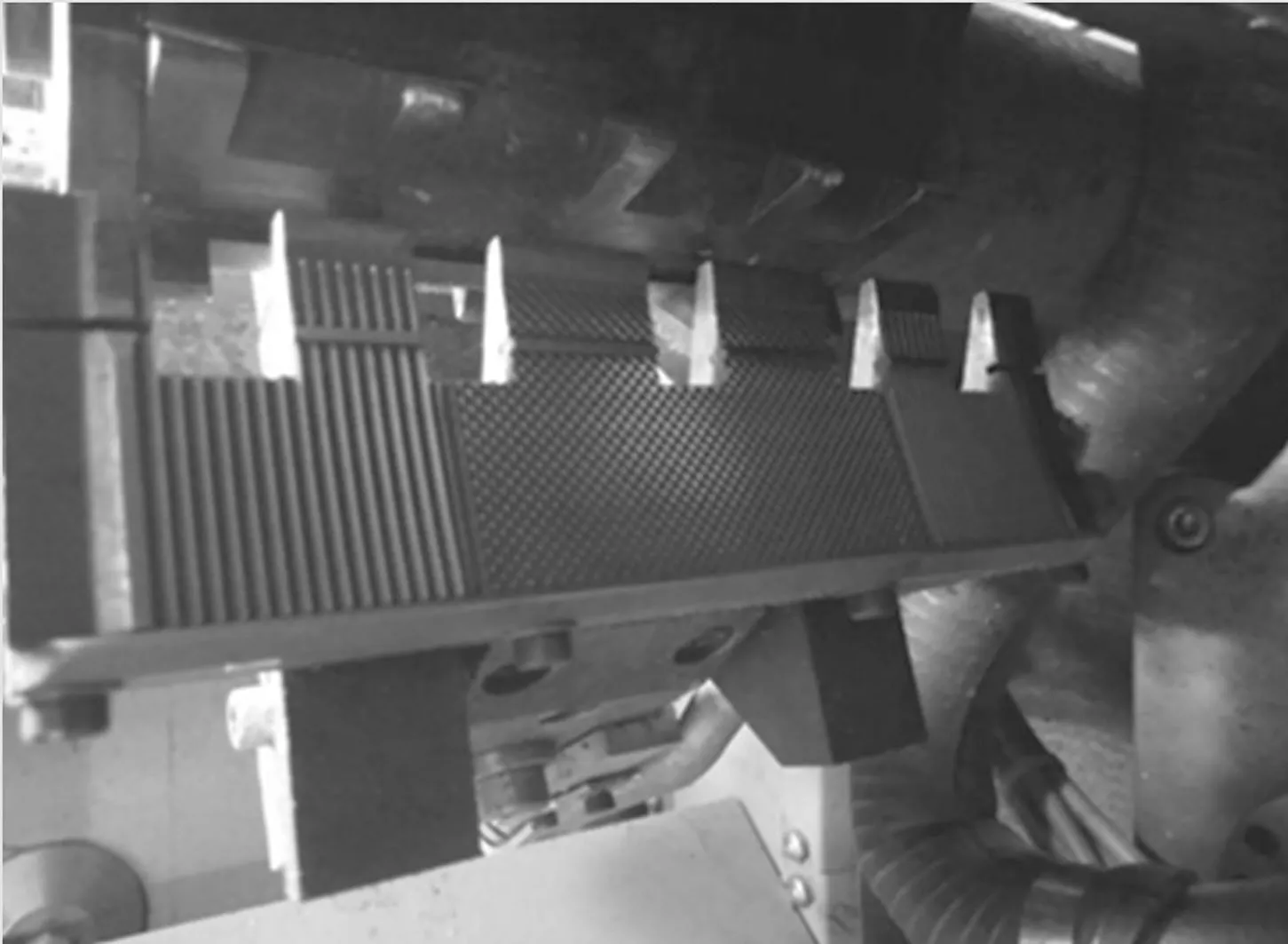

原搓板工作面的橫紋設計,使煙支在搓板處高速運動時產生抖動,改變了煙支滾動過程中的運動軌跡,導致搓板堵塞,甚至出現泡皺、表面皺等煙支搓接質量方面的問題,如圖2和圖3所示。因此,將現有橫紋設計改為兩端深為0.65 mm、間距豎紋為1.5 mm的結構,同時將中間部分改為網格紋。兩端豎紋與煙支滾動的方向一致,膠垢不易堆積且導向作用更好,保證了搓接質量,減少了煙支端部落絲。此外,網格紋設計減少了搓接時出現的煙支打滑情況,增大了摩擦力。

圖2 現有搓板

圖3 更換后的新型搓板

更換新搓板后,對一周內搓板堵塞次數進行統計,結果如表2所示。可見,改進后的搓板堵塞停機總次數從243次減少為193次,機組停機次數減少比例約為20.6%。

表2 更換不同紋路搓板后堵塞次數統計表

3.2 劈刀盤改進方案

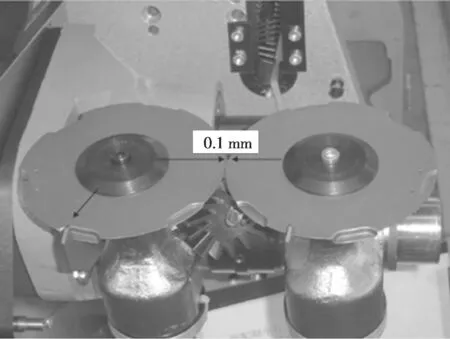

在實際生產過程中,原劈刀盤位置不當,導致劈刀盤表面及劈刀盤上防護門發生了一定程度的磨損。原劈刀盤厚度比較薄,剛性不好,表面精度不高。在這種情況下,煙絲在前后刀盤之間的排列是發散的。刷絲輪在轉動過程中,有部分煙絲沒有被刷絲輪打斷而被帶走,使劈刀盤凹槽修剪后送入煙槍的煙絲束不能達到完全緊實的效果,易發生空頭煙支和煙絲堵塞情況。針對這種情況,調整劈刀盤的位置,使得前、后劈刀盤之間的間隙為0.1 mm,刷絲輪與劈刀盤的間隙為0.1 mm,如圖4和圖5所示。

圖4 劈刀盤調整圖

圖5 新設計安裝的劈刀盤

通過查閱《機械設計手冊》,選擇合適的劈刀盤材料。劈刀盤需要具備較高剛性,同時結合實際情況,最終選用強度極限、屈服極限最高的20CrMnTi合金鋼作為劈刀盤的制作材料。此外,本文借鑒金屬成型加工方式,選擇合適的劈刀盤成型加工方法,先采用沖壓成型的方式對劈刀盤進行初加工以保證其剛度,再用切削加工的方式進行精加工以提高劈刀盤精度[4]。更換新型劈刀盤后,因煙絲堵塞引起的停機次數減少明顯且沒有增加其他設備停機情況,如表3所示。可見,更換劈刀盤后一周停機總次數從92次減少為23次。

表3 更換劈刀盤后一周停機次數表

3.3 七號輪改進方案

根據齒輪傳動原理,考慮設備空間限制,在不改變六輪八輪模盒數量的前提下,七號輪模盒數共有3種選擇,分別為36個(原設備)、48個和60個。為了盡可能增加熱封時間,選用60個模盒。由于模盒數量增加,七輪的煙包在輸送過程中阻力增大且轉速增加。為保證齒輪傳動的穩定性和可靠性,最終決定選用斜齒圓柱齒輪[5],數據如表4所示。

表4 36、48、60這3組模盒的長寬高數據表

經過計算可知,更換過的七號輪平均每包熱封時間增加2/3。所以,在同車速、同牌號生產中,增加模盒數量后的七號輪熱封效果更好。本文對一周內小盒開邊故障停機的次數進行統計,與更換前的數據進行了對比,結果如圖6所示。通過數據對比可以得出,小盒開邊停機次數降低明顯。

圖6 增加模盒數后小盒開邊停機次數統計圖

4 效果驗證

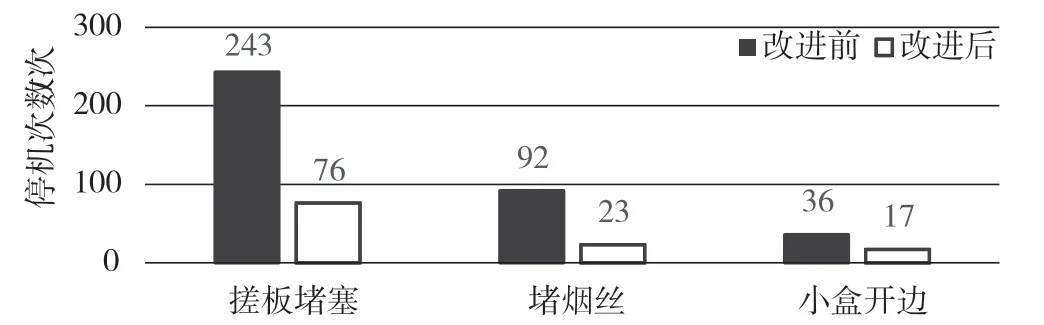

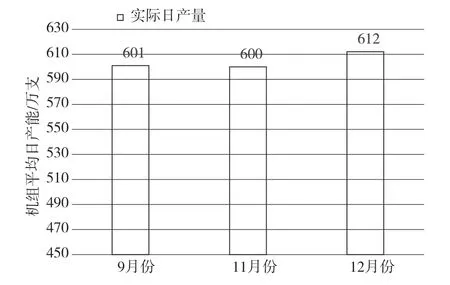

本文記錄了對PR-GDX2 42#改進前后PROTOSGDX2機組設備在生產過程中的停機情況和對其改進后(2020年9月、11月和12月)的平均日產能,分別如圖7和圖8所示。

圖7 改進前后停機次數對比圖

圖8 42#機組3個月平均日產能

對機組進行改進后,設備生產停機次數和停機時間明顯降低。通過3個月產量數據可以看出,改進后的PRGDX2 42#機組日產能有較為明顯的提升。

5 結語

通過分析實際生產中積累的大量數據,得出導致PRGDX2 42#機組停機的主要原因,包括搓板堵塞故障、煙絲堵塞引起的空頭質量停機和小盒開邊,并提出了針對搓板、劈刀盤以及七號輪的改進方案。實際生產數據分析,驗證了提出的改進方法能夠有效降低機組停機次數和停機時長,顯著提高了機組的日產能。本文提出的改進方案科學合理、可移植性好、調整方便,為煙草行業PROTOS-GDX2機組細支日產能的提高提供了一種很好的解決方案。