幾種氯酸鹽分解工藝技術比較

歐陽玉霞,王 慶,張 錕

(山東鋁業有限公司氯堿廠,山東 淄博255052)

山東鋁業有限公司氯堿廠隸屬山東鋁業有限公司,主導產品有燒堿、液氯和氫氣。生產裝置分兩期建成,一期裝置于2005年7月7日建成投產,核心裝置采用意大利伍德—迪諾拉公司生產的離子膜電解槽,設計產能折百燒堿6萬t/a;二期裝置于2008年6月13日建成投產,核心裝置采用日本旭化成株式會社生產的離子膜電解槽,設計產能折百燒堿12.5萬t/a。隨著電解槽離子膜的逐漸老化,淡鹽水中的氯酸鹽含量逐步升高,氯酸鹽的升高對設備、管道、離子膜甚至產品質量都有負面作用,因此最經濟最高效的去除氯酸鹽工藝成為企業降本增效的研究方向。

1 氯酸鹽的產生原因及危害

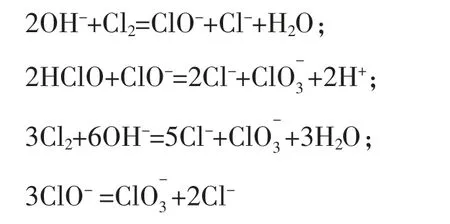

在離子膜法電解過程中,鈉離子從陽極室透過離子膜遷移到陰極室,陰極室的部分OH-受到陽極的吸引而遷移到陽極室,與陽極室的Cl2發生副反應而生成次氯酸鈉,進而生成氯酸鈉,反應式如下。

氯酸鹽在鹽水系統中逐漸積累到相當高的濃度,隨著氯酸鹽含量的增加,鹽水中的氯化鈉含量減少,電流效率下降。據估算,氯化鈉的質量濃度每降低10 g/L,電流效率就會下降1%。氯酸鹽具有較強的氧化性,尤其是在pH值小于9時,對碳素燒結管、螯合樹脂的危害巨大。當鹽水中的升高,會擴散到陰極,使得燒堿中的含量升高,造成堿中氯酸鹽偏高,影響下游工序,對蒸發濃縮裝置設備造成損害,同時若鹽水中的氯酸鈉含量過高(>30 g/L),則容易造成鹽水濃度偏低,電解槽內水遷移量偏大,引起離子膜鼓泡。因此在離子膜燒堿生產工藝中,為了保證離子膜的長期高效運行,必須去除系統中積累的氯酸鹽,控制鹽水中氯酸鹽含量,山鋁氯堿廠鹽水中氯酸鈉含量控制指標是≤10 g/L。

2 氯酸鹽分解罐的選擇

由于氯酸鹽分解過程需要強酸和高溫,一般選取纖維加強玻璃鋼反應罐。玻璃鋼材質具有強耐腐性能,可以耐多種酸、堿、鹽和有機溶劑,纖維纏繞玻璃鋼可以改變樹脂系統或增強材料來提高玻璃鋼貯罐的物理化學性能,同時通過結構層厚度、纏繞角和壁厚結構的設計來調整罐體的承載能力。根據氯酸鹽分解工藝的不同,可以選擇立式儲罐或者臥式儲罐。

3 氯酸鹽去除工藝方法比較

目前國內離子膜燒堿生產系統中電解槽出槽淡鹽水的氯酸鹽去除方法有以下幾種。

3.1 排放法

出槽的淡鹽水經過真空脫氯和化學脫氯后徹底去除鹽水中的游離氯,在進入化鹽池重新化鹽前將脫氯淡鹽水按照一定比例從系統中排出,借此減少系統中氯酸鈉的積累,從而達到有效控制鹽水中氯酸鈉含量的目的。此工藝方法簡單,無須添加任何化學品,不使用蒸汽。但排放的鹽水對環境造成污染,同時鹽濃度220 g/L左右的淡鹽水直接排放,造成氯化鈉的浪費,目前已經基本淘汰。

3.2 亞硫酸鈉還原法

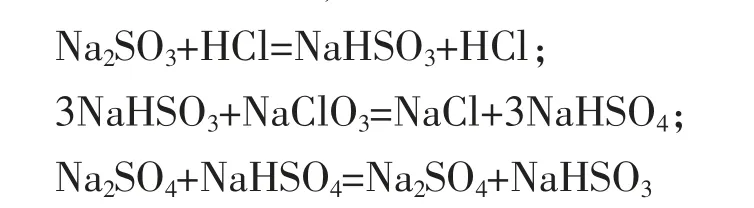

氯酸鈉是強氧化性物質,在酸性環境下容易和亞硫酸鈉進行反應,反應方程式如下。

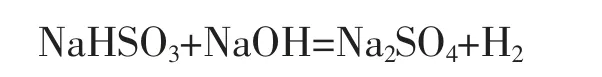

最后加入燒堿終止反應

從電解槽陽極側流出的含有氯氣的淡鹽水,進入氯氣分離器分離部分氯氣后,淡鹽水加入亞硫酸鈉溶液和燒堿,以去除淡鹽水中的游離氯,同時調整合適的pH值。

優點是流程簡單,反應迅速。缺點是還原劑亞硫酸鈉消耗高,在離子膜運行初期,電流效率高的時候,亞硫酸鈉單耗在2.0 t/t 100%NaOH左右,隨著離子膜的不斷老化,亞硫酸鈉消耗成倍增加,導致企業成本升高。同時反應生成的硫酸鈉在系統中富集,需要依靠除硝膜模組去除,增加了除硝系統的負荷。因此這種工藝在氯堿行業中應用較少。

3.3 鹽酸蒸汽分解法

由于氯酸鹽在常溫和堿性條件下比較穩定,要想去除鹽水中的氯酸鈉,必須要在較高的溫度和較強的酸性條件下進行,淡鹽水中的氯酸根離子和鹽酸反應生成氯離子和氯氣,具體反應方程式如下。

山鋁氯堿廠兩期裝置嘗試使用了兩種不同工藝的分解流程。

(1)蒸汽直接加熱法(曾經使用在氯堿一期裝置上)

從電解槽陽極側出來的淡鹽水進入陽極液罐,從陽極液泵出口分為兩路,一路進入氯酸鹽分解系統,一路進入真空脫氯塔用于淡鹽水中氯氣的脫除。進入氯酸鹽分解的支路淡鹽水,經過自動調解閥控制流量,管道加入鹽酸混合后,進入氯酸鹽分解罐內。低壓蒸汽直接通過分解罐底部,通過罐底部的分布管加熱淡鹽水,并穩定控制氯酸鹽分解罐內溫度,促使淡鹽水中的氯酸鈉和鹽酸進行反應。

此工藝流程的優點是淡鹽水和蒸汽在氯酸鹽分解罐內直接接觸,根據分解槽內溫度情況實現自動閥調節,熱效率高,氯酸鹽分解效果好。缺點是蒸汽直接通入氯酸鹽分解罐內,壓力波動較大,氯酸鹽分解罐周圍存在震動,導致周圍管道、閥門連接處泄漏頻繁,對分解槽和周圍管道的材質要求高。同時產生的氯氣中混合蒸汽,并且由于蒸汽壓力不穩定,蒸汽量不定,氯氣純度較低,不能直接并入氯氣總管,只能去廢氯處理系統,造成氯氣資源的浪費。

(2)蒸汽間接加熱分解法(使用在氯堿二期裝置上)

從電解槽出來的淡鹽水進入陽極液罐,從陽極液泵出口分為3路,一路進入氯酸鹽分解系統;一路進入真空脫氯塔用于淡鹽水中氯氣的脫除;一路回流到純鹽水高位槽出口和純鹽水一同進入電解槽參與電解反應。進入氯酸鹽分解系統的淡鹽水經過列管蒸汽換熱器,在換熱器內利用低壓蒸汽對淡鹽水加溫后,管道加入鹽酸混合,進入氯酸鹽分解槽,在分解槽內進行氯酸鈉分解反應,為保證反應充分,氯酸鈉分解槽底部設有層層隔板,促使溶液充分反應。反應后生成的氯氣匯入氯氣總管(開車初期或者檢修時也可進入廢氣管道),分解后的淡鹽水回到淡鹽水總管進入真空脫氯工序。

此工藝的優點是鹽水和蒸汽通過換熱器進行熱交換,沒有物料接觸,生成的氯氣純度高,可直接進入氯氣總管,杜絕了廢氣的產生。缺點是換熱器采用列管換熱器,相對于蒸汽壓力不穩定的企業,列管換熱器比板式換熱器設備耐受性好,設備泄漏率明顯降低。但受蒸汽壓力和物料酸性程度影響,換熱器也需要定期檢修,以消除漏點。高熱鹽水和鹽酸混合容易產生氣相受阻,導致鹽酸加入量不穩定,可以更改鹽酸加入口實現鹽酸的穩定加入。

3.4 藥劑分解法

在出槽淡鹽水氯酸鹽分解槽位置附近安裝加藥裝置(藥劑罐和加藥泵),根據電槽淡鹽水去氯酸鹽分解槽鹽水流量以及氯酸鹽含量,在管道內加入鹽酸和氯酸鹽分解劑,淡鹽水中的氯酸鈉和氯酸鹽分解劑在氯酸鹽分解罐中充分反應,從而達到去除淡鹽水中的氯酸鹽的目的。實際操作中根據氯酸鹽分解槽出口氯酸鹽濃度指標調整藥劑加入量,從而控制鹽水系統氯酸鈉指標。

此工藝優點是無需對出槽鹽水升溫,操作簡單,控制方便。同時鹽酸消耗量較鹽酸分解法低。鹽酸分解法中31%的鹽酸和鹽水比例為1∶7,過量的酸在后續的化學脫氯工藝中還要使用燒堿進行中和。而藥劑分解法中31%的鹽酸和鹽水比例降為1∶35。另外藥劑脫除氯酸鹽的效率高,最高可以達到98%。缺點是,需要增加單獨加藥裝置、藥劑儲罐和加藥泵,同時藥劑價格貴,使用成本高。

4 結語

幾種氯酸鹽分解工藝各有優缺點,企業可以根據自身特點進行工藝選擇。山鋁氯堿廠由于采用副產蒸汽二合一鹽酸合成爐,實現了蒸汽和鹽酸的自產自用,無成本壓力,因此氯酸鹽分解系統目前采用蒸汽間接加熱法。