電石渣漿乙炔回收工藝介紹及對比

張 亮,武娟娟

(陜西金泰氯堿神木化工有限公司,陜西 米脂718100)

1 乙炔回收工藝

電石渣漿乙炔回收原理:根據乙炔氣的溶解度隨溫度升高,壓力降低而減小的原理(亨利定律),對乙炔發生器溢流出的電石渣漿進行脫除乙炔氣處理,并將脫析出的乙炔氣安全輸往乙炔氣柜和將已脫除乙炔氣的電石渣漿送往渣漿高位槽。

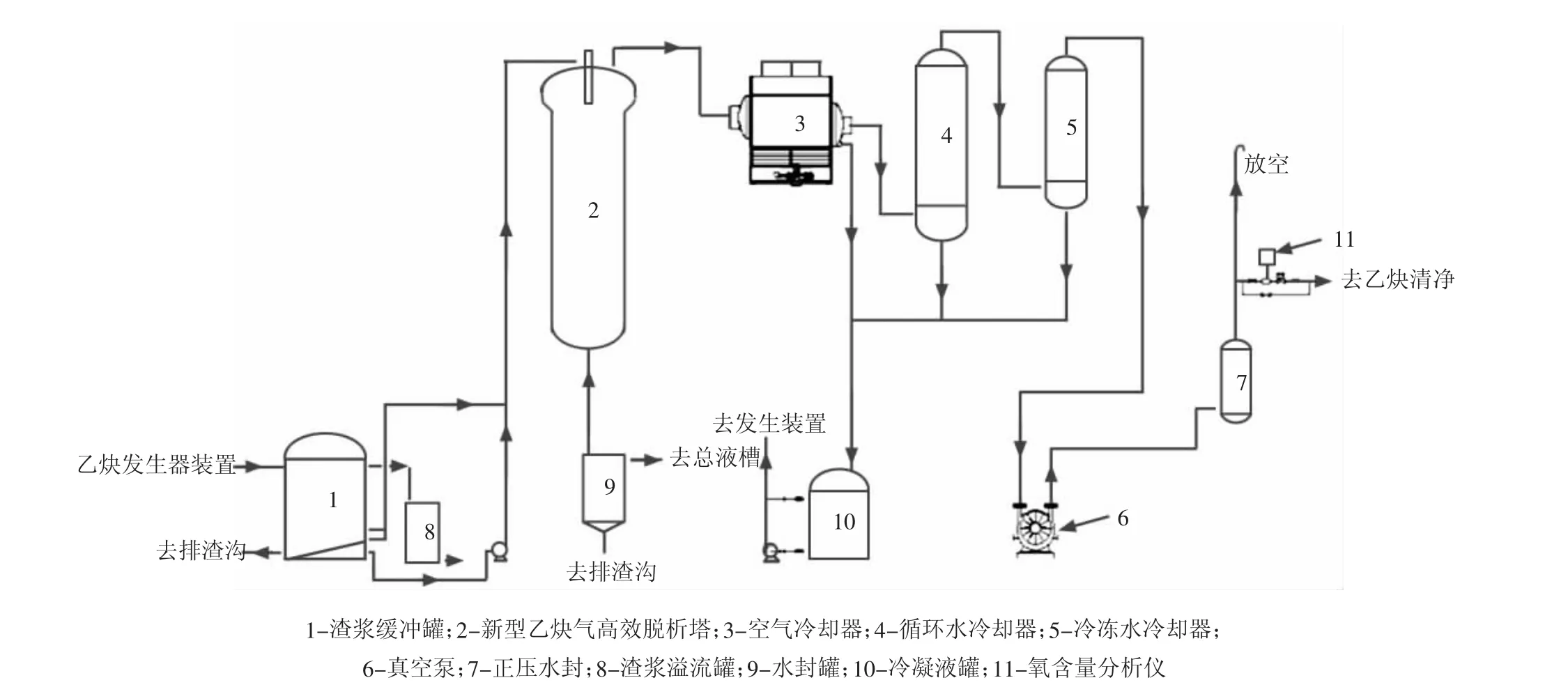

渣漿溢流管道將乙炔發生器產生的電石渣漿,靠位差自流進入漿料緩沖罐儲存,緩沖罐液位達指標液位后通過安裝在罐側的漿料泵向脫析器提供漿料。脫吸器內的電石渣漿在乙炔水環真空泵抽吸產生的負壓作用下進行乙炔氣脫析,控制脫析器的壓力-80~-50 kPa。溶解在電石渣漿中的乙炔氣通過閃蒸從電石渣漿中揮發出來。與此同時,部分水在真空條件下氣化,含飽和水蒸氣的乙炔氣經由乙炔回收塔頂部排出,溫度約為75℃;經乙炔空冷器冷卻到40℃左右,再進入列管式冷卻器利用循環水進一步冷卻脫水,冷凝脫水后的乙炔經水環式真空泵送入氣水分離器,一部分進入樣氣冷卻器,冷卻后進入氧含量在線分析儀進行氧含量實時監測。含氧體積分數>1%時,乙炔從放空程控閥經阻火器排空;含氧體積分數≤1%時,乙炔經回收程控閥進入乙炔緩沖罐,通過流量計計量后,送往乙炔總管進入清凈塔。解析后的渣漿從脫析器底部流到安全槽,再通過渣漿輸送泵輸送至濃縮池進一步處理進行沉降分離。乙炔回收工藝流程簡圖見圖1。

圖1 乙炔回收工藝流程簡圖

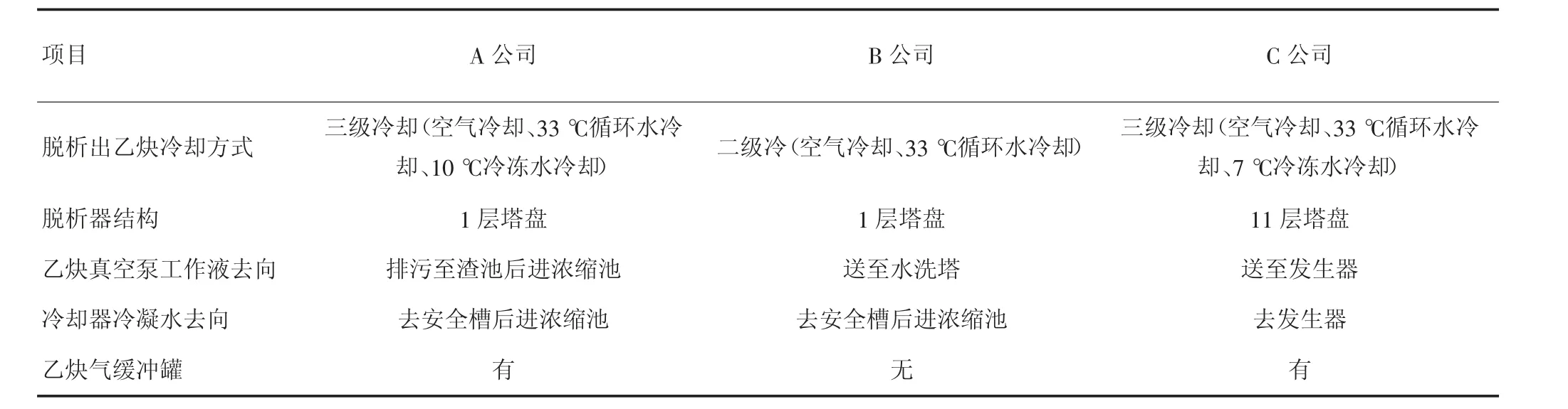

2 三種工藝路線的差異(見表1)

表1 三種工藝路線差異

3 各技術方案經濟效益分析

因各企業發生器溫度、電石粒徑分布、電石反應完全程度、脫析器真空度等略有差異,精準計算乙炔回收率難度較大,但根據各企業乙炔平均產量和渣漿乙炔氣回收量可進行三種技術路線經濟性評估,結果見表2。

表2 三種技術路線經濟性評估

4 各技術方案運行情況對比

(1)三種工藝路線基本相同,其核心技術和工藝差別在于脫析器內部構造及脫析器結垢情況。

C公司脫析器內部有11層塔盤,塔盤層數多,因此渣漿在脫析器內停留時間長,更有利于乙炔從渣漿中解析出來回收利用。但塔盤數量增加的同時導致塔盤之間間距小,脫析器塔盤易結垢堵塞,脫析器在運行期間阻力迅速增加,系統真空度降低,在裝置運行一段時間后乙炔回收量迅速下降,故需要每運行約2個月進行停車清垢。C公司塔盤布置間距小,內部空間狹小,人員難以進入設備直接進行清垢,故需外委專業隊伍利用專業高壓清洗設備進行清垢。A公司、B公司脫析器均為1層塔盤,且塔盤與脫析器筒體間距大,塔盤不易堵塞,清洗頻次低,費用低。

(2)緩沖罐設置必要性

緩沖罐可以使乙炔氣體進行緩沖,乙炔氣中夾帶的部分水霧會在緩沖罐中沉降后延放凈管線排出,降低乙炔氣中的含水量,減少乙炔輸送管道中冷凝水量。當送出乙炔溫度能夠保證低于35℃時乙炔夾帶水霧較少,可以不設置緩沖罐。各企業可以根據乙炔氣冷卻方式進行選擇。

(3)乙炔冷卻方式比較

選用三級冷卻方式,乙炔溫度控制較高,氣體夾帶的水霧和渣漿量多,進乙炔真空泵后真空泵泵殼、汽水分離器換熱器結垢速度快,同時送出乙炔氣含水量大,乙炔氣送出管線冷凝水量增加,易引起乙炔流量波動和氣水混流。三級冷卻過程需消耗7℃冷卻水,能耗相對較高。各企業可以根據當地氣候及乙炔管道內氣體流速確定乙炔氣冷卻方式,建議使用三級冷卻方式。

(4)乙炔冷凝水及乙炔真空泵工作液排放去向

以10萬t/a PVC生產線為例,冷凝水及工作液外排量約3 m3/h,溫度約35℃,外排約浪費乙炔量1.03 m3/h,折合電石27 t/a。

5 工藝方案選擇建議

C公司經濟效益高于B公司69.3萬t/a,但其脫析器檢修頻次較高,檢修期間需外委專業清洗隊伍進行,且檢修工作量較大,外委檢修費用高,裝置運行穩定性差(每年停車進行脫析器及渣漿緩沖罐清垢五六次)。乙炔回收裝置停車檢修將影響乙炔裝置生產負荷,且乙炔回收裝置停車易引發渣漿外溢事件,故不建議使用C公司工藝路線。

B公司技術與A公司技術方案相近,設備內部結構類似,裝置運行穩定性均較好(每年停車進行脫析器清垢一二次)。B公司工藝回收效益比A公司工藝高出約371.4萬元/a,故不建議使用A公司工藝。