突出煤層放頂煤綜采面頂板預裂卸壓技術的探索與應用

何曉軍 張艷雷 馬世峰

1.礦井及采面概況

1.1礦井概況

河南平禹煤電公司方山礦二1煤新井(以下簡稱方山新井)位于河南省禹州市西30km方山鎮,南距方山鎮約3km。

方山新井主采二1煤層,二1煤自燃性等級為Ⅲ類,屬不易自燃煤層。二1煤層煤塵爆炸指數為15.06%,屬有爆炸危險的煤層。二1煤層屬于Ⅲ~Ⅳ類破壞煤體且為突出煤層,礦井為煤與瓦斯突出礦井。

二1煤層直接頂板多為泥巖或砂質泥巖,偶為粉砂巖或炭質泥巖,基本頂一般為中粒長石石英砂巖(Sd),多屬不穩定巖層,且部分地段尚有偽頂存在,厚度小于0.50m,易于垮落。直接底板以砂質泥巖為主、次為粉砂巖也屬不穩定巖層,老底多為粉砂巖,偶為砂質泥巖或細粒砂巖。

方山新井水文地質類型為中等型,不受地溫條件影響。無沖擊地壓等影響。

1.2二1-11061綜采面概況

二1-11061綜采面為放頂煤回采工藝。設計可采長度610m,傾斜長152m。二1-11061機巷、切眼沿煤層頂板施工,二1-11061風巷為采空區沿底施工。工作面煤層標高-18m~-53m,埋深479~623m。

該采面煤厚6.5-11m,平均煤厚8m,煤層傾角平均為15°,煤層堅固性系數f為0.12-0.19,可采儲量110萬噸。原始瓦斯含量5.7512m3/t—23.9m3/t,原始瓦斯壓力0.2—0.62Mpa,經區域瓦斯治理后,實測區域內煤層殘余瓦斯含量3.0891-5.5250m3/t、殘余瓦斯壓力0.01Mpa。

隨著綜采面的推進,頂板砂巖巖性致密、厚度大,煤層松軟、厚度大,頂板難跨落。工作面初采時,由煤層頂板逐步進入煤層底板,在穿煤層過程中,存在頂板初次垮落步距大,壓力顯現大等問題,工作面前方煤壁內的壓力出現過度集中,致使煤壁破壞范圍擴大形成嚴重片幫,或頂板突然垮落,瞬間擠壓出采空區的氣流,造成瓦斯超限;甚至可能直接壓垮支架造成事故,或者壓出煤體及瓦斯造成煤與瓦斯突出事故。

2.二1-11061綜采面頂板預裂卸壓技術方案

2.1預裂卸壓原理

通過聚能管與普通礦用炸藥的有效結合,改變了爆轟波與圍巖相互作用的動力學過程:即炸藥爆炸后沿聚能方向形成切向拉應力,爆轟壓力最大限度地轉化為對圍巖的張拉作用,從而使沿巷道軸向方向形成有效的預裂面。

2.2二1-11061綜采面頂板預裂卸壓方案設計

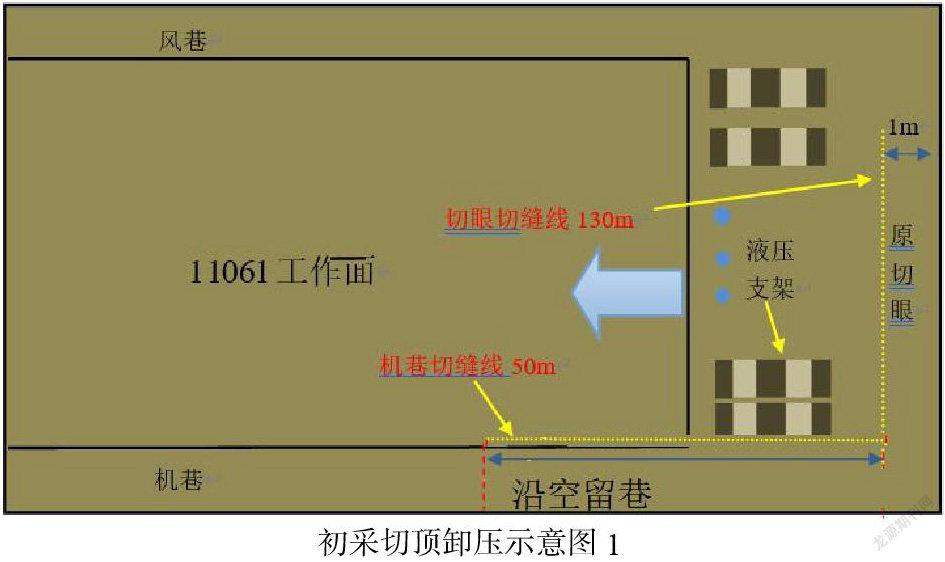

二1-11061綜采面采用以“頂板預裂卸壓”為主體的設計方案,在工作面原切眼處實施切頂卸壓預裂爆破技術,達到切斷老頂砂巖,減弱工作面支架壓力及巷道頂板壓力的目的,實現突出煤層綜采面放頂煤開采和工作面機巷沿空留巷。

2.2.1切眼頂板預裂卸壓設計

為減弱初采來壓強度,降低對二1-11061回風尾巷掘進及初期留巷的動壓影響,增加切眼三角區的冒落充填效果,對切眼130m范圍的切眼實施切頂卸壓。(如圖1)

預裂鉆孔深度與采高、頂板下沉量及底鼓量有關,一般通過如下方式確定:

H縫=(H煤-ΔH1-ΔH2)/(k-1)

式中:ΔH1:頂板下沉量,m;

ΔH2:底臌量,m;

k:碎脹系數,1.3~1.5。

綜合考慮頂板巖性分布、施工效率及出采要求,切眼預裂孔深度設計為H縫=18m。

根據現場實施條件,預裂孔布置在距非回采幫1000mm處,可根據現場實施條件進行適當調整,偏向回采側與鉛垂線夾角為5°,預裂孔間距為700mm。(如圖2);采用φ27mm×430mm藥卷進行裝藥,采用3+3+3+3+ +2+2+1+1+1的裝藥方式(每孔10發雷管,爆破孔口采用炮泥封孔,封孔長度不小于3.5m。

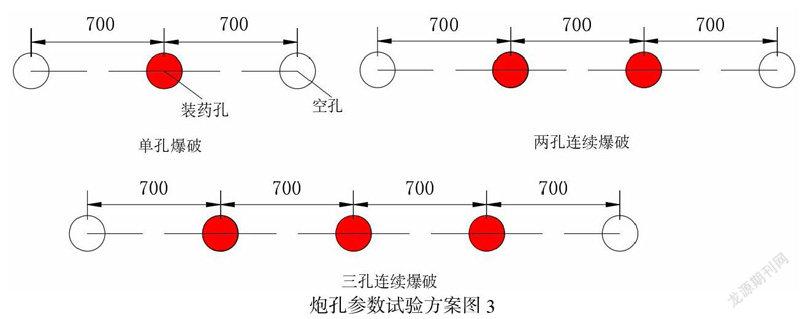

首先根據方案設計進行爆破試驗,確定合理的裝藥量和封泥長度,采用單孔起爆方式起爆,觀察兩相鄰裝藥孔內裂紋情況。如兩裂縫率及頂板完成情況滿足要求,再進行兩孔、三孔……連續爆破試驗,最終確定一次爆破孔數以及爆破方式等。

雙向聚能管采用特制聚能管,特制聚能管外徑為42mm,內徑為36.5mm,管長1500mm。受深孔高應力及鉆孔角度偏差影響,孔底難劈裂,因而炮孔底部裝藥量大,裝藥量約為3~4卷,炮孔口處裝藥量小,裝藥量約為1~2卷。聚能爆破采用三級乳化炸藥,擬采用炸藥規格為Φ27×430mm/卷,爆破孔口采用炮泥封孔。雷管串聯連接,一根裝藥聚能管使用一個雷管,具體裝藥參數需通過現場試驗確定。

每孔10根聚能管,首先采用3+3+3+3+2+2+2+1+1+1的裝藥方式(如圖4),每節聚能管炸藥需要1個雷管,每孔需要10個雷管,但需要根據現場試驗情況具體調整,爆破孔口采用專用炮泥封孔,封孔長度3500mm。

2.2.2機巷預裂卸壓設計

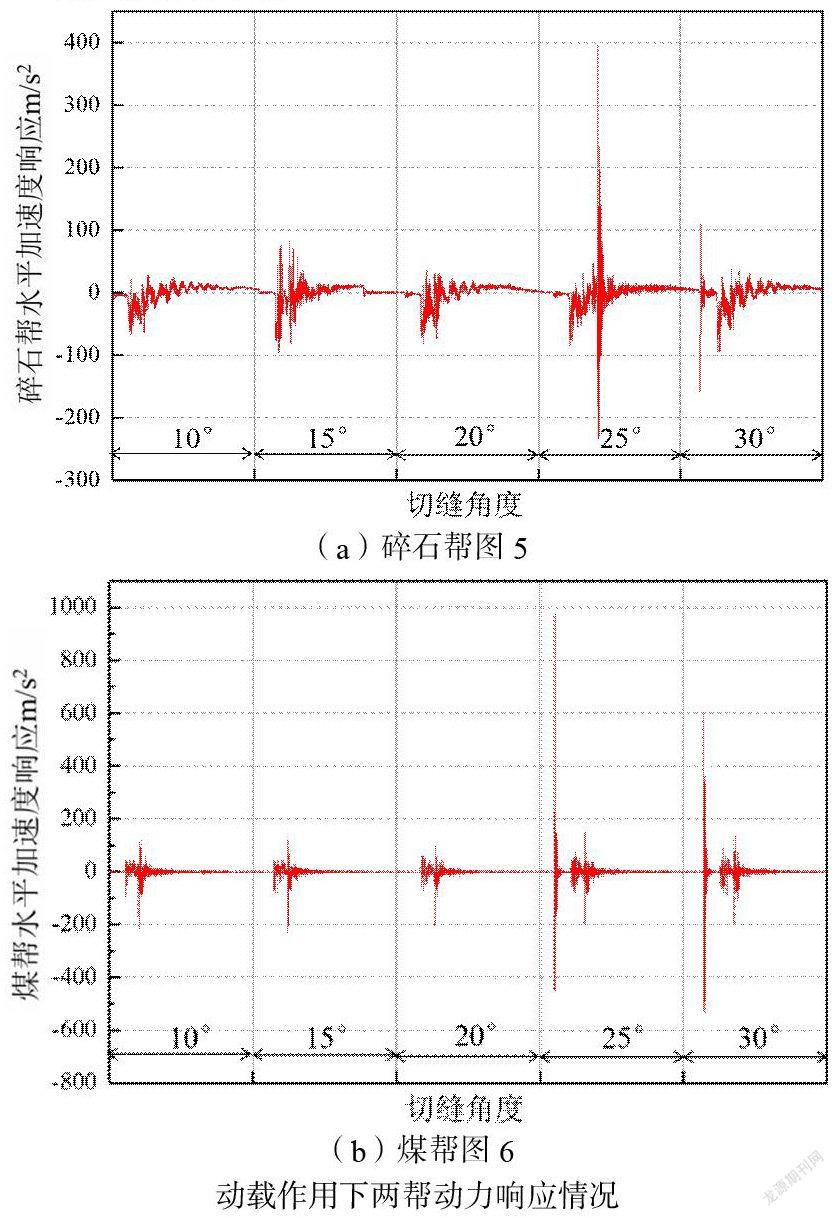

動載模擬結果顯示10-20°有利于巷道穩定,較小的預裂角度可以減少頂板懸臂梁長度,最終為了有更好的切頂卸壓效果,預裂角度最終設計為15°。

為了切斷采用雙向聚能爆破預裂技術,預裂鉆孔位于巷道頂板中心線,可根據現場實施條件進行適當調整位置,預裂孔間距設計為700mm。(如圖7)。

聚能爆破采用三級乳化炸藥,擬采用炸藥規格為Φ27×430mm/卷,爆破孔口采用炮泥封孔。雷管串聯連接,一根裝藥聚能管使用一個雷管,具體裝藥參數如圖4所示。

3.施工過程設計

3.1爆破鉆孔施工

按照設計要求,使用專門設計的無煤柱自成巷液壓鉆車或者錨桿鉆機進行預裂孔的施工,以巷道中線為基準,準確標出各鉆孔位置,鉆孔表面布置在一條直線上,鉆孔間距700mm。調整鉆機位置,使鉆機鉆臂(即鉆桿)在三維空間上與水平面90°,與上述鉆孔連線垂直;使用?48mm的專用鉆頭,按照上述角度及鉆孔標注位置準確定位,并進行鉆進施工,鉆進深度為18000mm,準確操作鉆機,保證成孔平直度。

3.2爆破施工

按照設計要求,頂板預裂爆破采用聯孔爆破試驗參數進行頂板預裂爆破施工,在施工完的爆破鉆孔中安裝BTC-1500型聚能管,外徑42mm,內徑36.5mm,管長1500mm,每鉆孔安裝10根聚能管,聚能管捅到孔底。在聚能管中放置高威力炸藥,初定每孔20卷,藥包外徑Ф27mm,長430mm。每個聚能炮孔在裝藥前,先在巷道內按照爆破裝藥設計參數從孔底聚能管開始連續裝藥,并安設雷管和引線,然后將引線穿過第二根聚能管,并將第二根聚能管與第一根聚能管用專用連接件連接,然后在第二根管內開始連續裝藥并安設引線,重復按照上述方法,依次完成全部聚能管裝藥,每根聚能管設置一個雷管,未裝藥聚能管則不需雷管,串聯裝藥。孔口用炮泥封孔,封孔長度不低于3500mm。

爆破后由設計方組織人員及時對爆破效果進行監測、分析,保證頂板裂縫率在65%以上,

3.3警戒及安全防護

3.3.1每次聚能爆破切頂孔的個數不大于15個。爆破時二1-11061風巷內所有人員必須撤離至二1-11061風片防突風門外新鮮風流中;采面切眼及二1-11061機巷躲炮人員必須到機巷避難硐室內,躲炮時間不少于30分鐘。在二1-11061風片防突風門外和二1-11061機片設置警戒點。

3.3.2爆破前準備大板或舊皮帶對爆破地點及前后10米范圍的管線進行保護,以防崩壞。防護設施必須牢固固定,綁扎采用鋼絲繩或10#以上鐵絲。

3.3.3斷電范圍:11061機巷、切眼及其風巷及回風下山中所有非本安型電器設備。

4.結論

2020年8月開始在二1-11061綜采面切眼、機巷處實施頂板預裂卸壓技術。并通過近10、11兩個月回采期間壓力觀測分析及曲線圖分析,實踐證明:

4.1實現了頂板預裂后,初次來壓步距由30m-50m縮短為6m-8m,大大降低了初次來壓強度,杜絕了頂板、瓦斯、沖擊等各類型災害事故的發生。

4.2實現了頂板預裂后充分垮落,減少采空區的漏風量,從根本上解決了采空區的漏風問題,為采面的防滅火管理增加了一個新的技術手段。

4.3實現了采面回采過后機巷有效保留,并作為下一個接替采面風巷重復利用,在一定程度上解決了突出礦井接替緊張的問題,對礦井安全高效可持續發展意義重大。

4.4綜采面放頂煤安全回采,實現了減頭減面,增產提效的目的,并能夠實現一區一面生產同時提高礦井產量,對礦井安全生產標準化水平提高意義重大。