機車用智能化風源系統技術研究

劉治國,楊青雨 王樹海 崔似宏

(中車大同電力機車有限公司 技術中心研究院,山西 大同 037038)*

機車風源系統的主要作用是為機車車輛提供清潔、干燥的壓縮空氣,由于壓縮空氣主要用于制動系統、受電弓、撒砂、風笛、空氣彈簧等安全設備,因此,機車風源系統的穩定運行至關重要.

然而,每年入夏以后,我國南方的諸多機務段,如昆明、重慶、懷化等機務段均會出現風源系統故障,常見的是空氣壓縮機機油乳化,降低空氣壓縮機機油的降溫、密封、潤滑、降噪功能.此外,干燥器中裝用的干燥劑失效后,導致壓縮空氣濕度、含油量、顆粒度不達標,進而導致空氣管路銹蝕、橡膠密封件失效、閥類部件堵塞等問題,也嚴重影響機車車輛空氣管路系統用風安全及行車安全[1-2].

近年來,隨著機車牽引車輛數量的增多,供風與用風的矛盾越來越突出,出現了空氣壓縮機頻繁啟動的現象,這不僅影響了空氣壓縮機的壽命,也對機車的整體供風能力造成了不良影響.因此,機車智能化風源系統研究勢在必行,已成為下一代風源系統的發展方向.目前,對于機車智能化風源系統的研究還處于理論分析和試驗仿真的階段,但隨著理論研究的深入和仿真技術的不斷發展,該研究成果已逐漸具備了裝車考核運用的條件[3].

1 智能化風源系統組成及工作原理

1.1 智能化風源系統組成

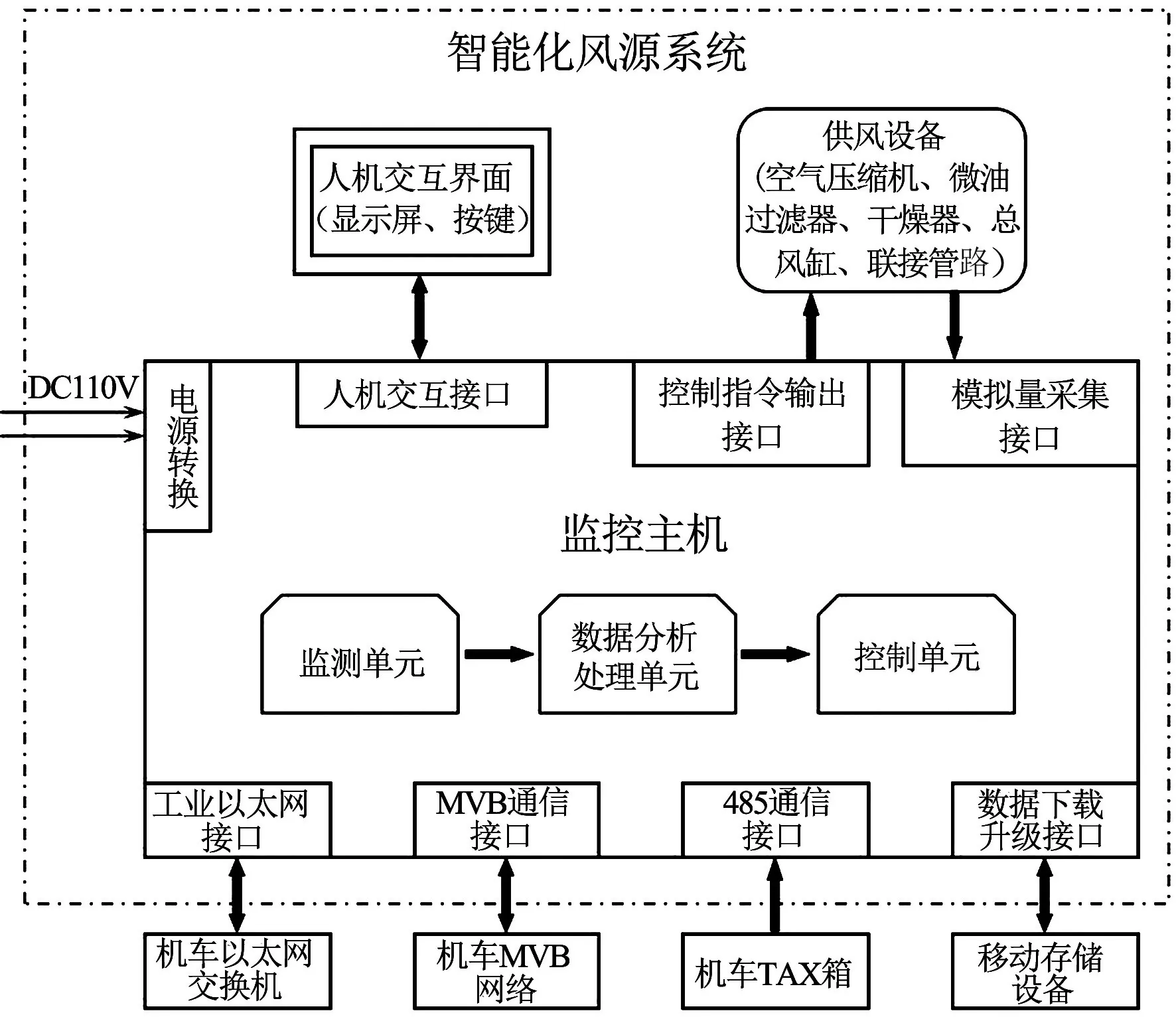

本文研究的機車智能化風源系統包括:供風設備、監控主機和人機交互界面三大部分.其中,監控主機是智能化風源系統的核心部分,主要包括監測單元、數據分析處理單元、控制單元、電源轉換模塊、各種接口模塊;供風設備是智能化風源系統的監控對象,主要包括空氣壓縮機、微油過濾器、干燥器、總風缸、連接管路等部件;人機交互界面包括顯示屏、按鍵和各種聲光報警提示設備,便于司乘人員和檢修維護人員操作維護.

1.2 工作原理

圖1是智能化風源系統邏輯控制關系框圖.監測單元負責采集空氣壓縮機、干燥器運行狀態數據和壓縮空氣濕度、含油量、固體顆粒度數據,數據經分析處理之后,一方面傳輸到人機交互界面,直觀反映空氣壓縮機、干燥器運行狀態和壓縮空氣品質;另一方面傳輸到控制單元,驅動空氣壓縮機進行變頻智能控制、干燥器進行干燥再生智能轉換控制,通過供風設備的自我調節,使工作狀態達到最優.同時,機車控制系統能夠通過通信網絡實時掌握供風設備運行狀態和壓縮空氣品質,并對供風系統發出動作指令.

圖1 智能化風源系統邏輯控制關系框圖

2 監測對象與方案

2.1 空氣壓縮機運行狀態監測

2.1.1 空氣壓縮機運行狀態監測指標

空氣壓縮機系統最高壓力、系統最高溫度、空濾阻力、油濾阻力、油分阻力、冷卻能力直接影響壓縮機是否能夠穩定運行,因此,需要對上述六項指標進行監測.

2.1.2 空氣壓縮機運行狀態監測方案

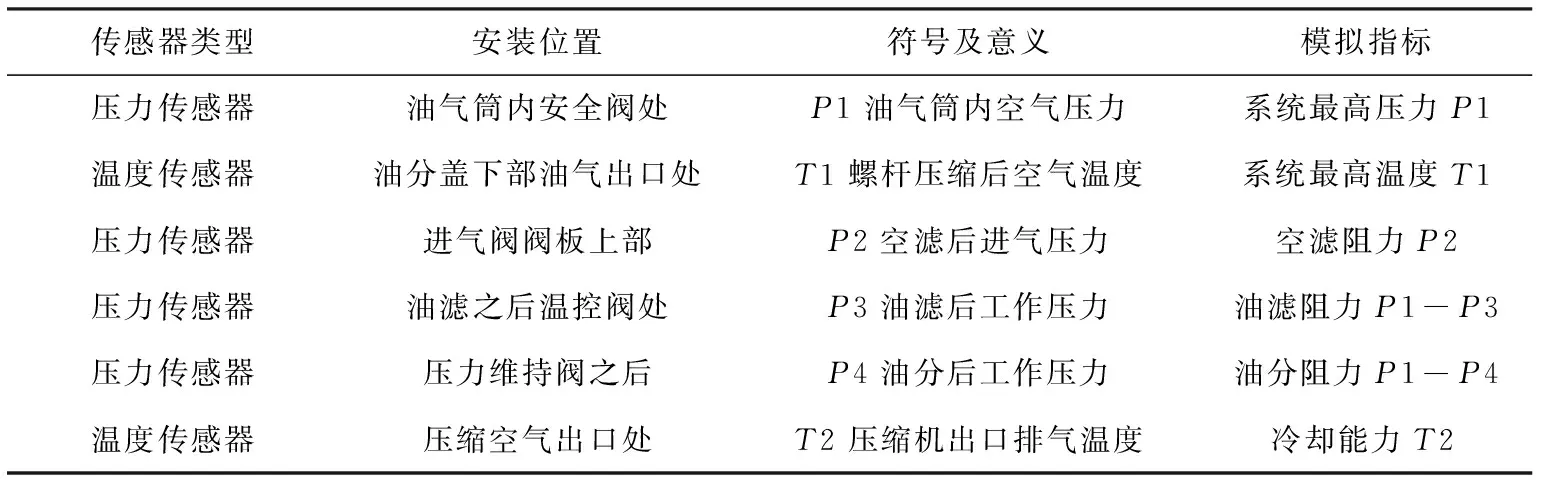

在空氣壓縮機適當位置安裝壓力傳感器和溫度傳感器,監測空氣壓縮機運行參數,然后通過數據計算和邏輯判斷,得到空氣壓縮機運行狀態.各傳感器布置方案及模擬指標見表1,具體安裝位置見圖2.

表1 各傳感器布置方案及模擬指標

1.空氣濾清器;2.冷卻器; 2.1.油冷卻器; 2.2.后冷卻器;3.進氣閥; 4.壓力開關; 6.安全閥; 7.壓力維持閥; 8.電磁閥;9.油細分離器 ;10.油氣筒; 10.1.隔板; 12.溫度開關;13.放油閥; 14.溫控閥; 15.油過濾器 ;24.真空指示器;A1.空壓機空氣入口; A2.壓縮空氣出口; A4.冷卻空氣圖2 空氣壓縮機運行狀態監測方案示意

2.2 干燥器運行狀態監測[4]

2.2.1 干燥器運行狀態監測指標

正常情況下,干燥器雙塔根據內部控制邏輯交替工作,確保一塔處于干燥狀態,另一塔處于再生狀態.干燥塔處于干燥階段時,壓縮空氣進氣口到排氣口之間壓力較高;干燥塔處于再生階段時,由于再生節流閥的降壓作用,且該塔通過排氣閥與大氣連通,壓力較低.為防止單一干燥塔連續干燥而“淹死”失效,對干燥器雙塔的壓力值進行監測.

2.2.2 干燥器運行狀態監測方案

干燥器的狀態監控是通過監測干燥塔在不同階段(干燥階段和再生階段)交替轉換時的壓力變化,判斷干燥器是否正常工作.因此,給每個干燥塔配置1個壓力開關(見圖3),設定壓力開關的壓力值,通過數據處理和分析,判斷壓力開關是否按照干燥器干燥再生轉換周期進行動作,從而確定干燥器運行狀態.

圖3 干燥器運行狀態監測方案示意

2.3 壓縮空氣品質監測[5]

2.3.1 壓縮空氣品質監測指標

根據標準ISO 8573要求,壓縮空氣品質包括三方面內容:露點、含油量、固體顆粒度,這三項指標直接影響空氣管路系統用風安全.其中任何一項指標控制不當,均有可能對機車車輛行車安全造成隱患,為保證壓縮空氣品質,對上述三項指標進行監測.

2.3.2 壓縮空氣品質監測方案

壓縮空氣經過微油過濾器和干燥器處理后,便決定了壓縮空氣的最終品質.因此,對于壓縮空氣露點(含濕量)、含油量、固體顆粒度的監測,將相應傳感器安裝于干燥器出口.

(1)含濕量監測

壓縮空氣的露點探測包括兩部分:含水量探測和溫度探測,傳感器采用高分子電容式露點儀,其技術原理見圖4.

圖4 高分子電容式露點儀技術原理示意

當空氣中含水量不同時,薄膜聚合物能夠吸收或釋放水蒸氣,聚合物的介電特性隨著傳感器周邊濕度的變化而變化,傳感器電容因之發生變化,然后電容的變化可以計算出流經氣體水分的含量;當PT100(溫度傳感器)在溫度變化時,它的阻值會隨著溫度上升而成近似勻速的增長,經過算法,即可得到傳感器周圍的溫度數據;在薄膜聚合物電容和溫度傳感器的作用下,露點溫度即可通過計算得出.

(2)含油量監測

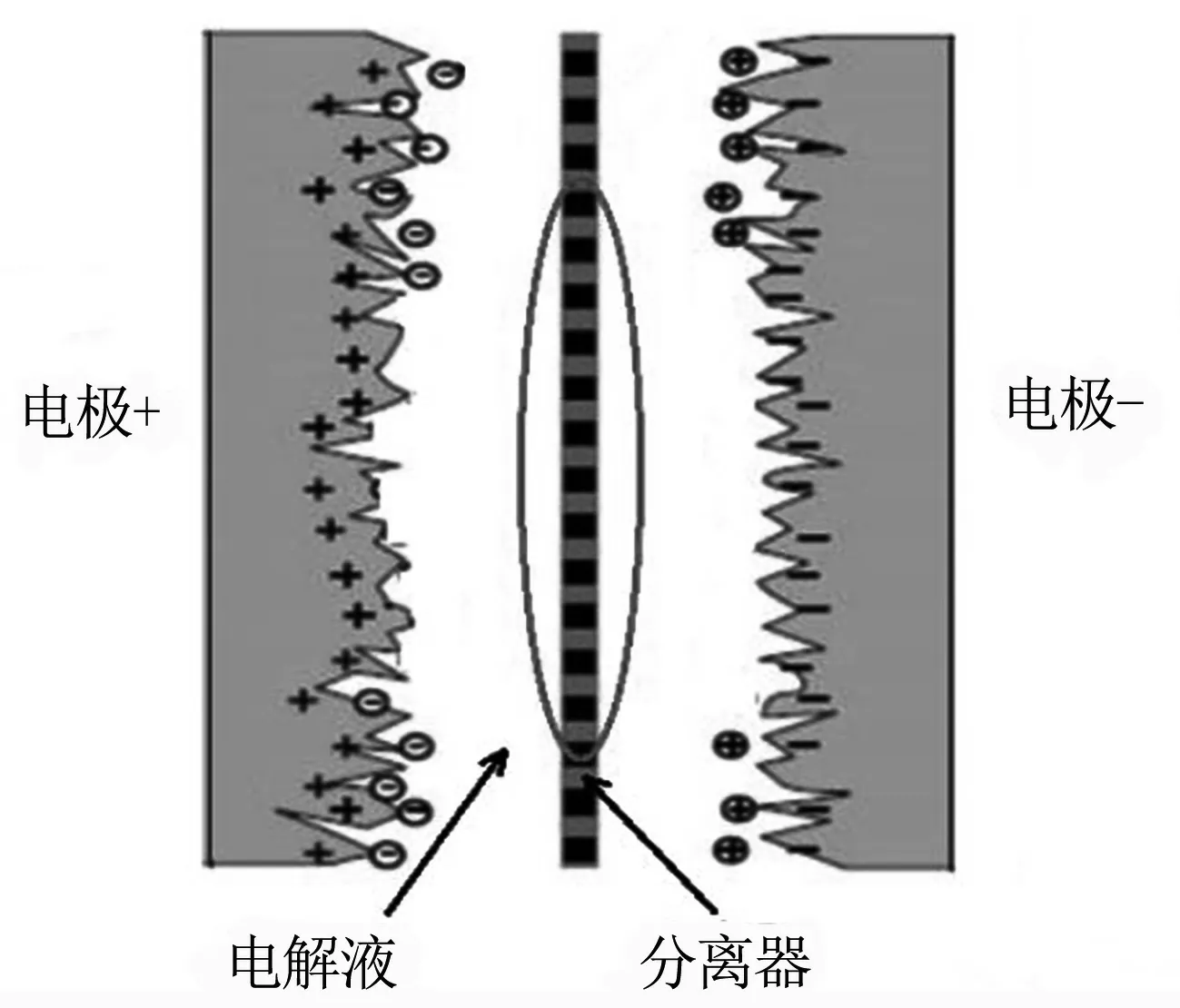

壓縮空氣含油量監測采用PID(Photo lonization Detectors)光離子化探測器,探測器由真空紫外燈和電離室構成,技術原理見圖5.

圖5 光離子化探測器技術原理示意

待測壓縮空氣中的潤滑油分子吸收紫外燈發射的高于氣體分子電離能的光子,被電離成正、負離子,在外加電場的作用下離子偏移形成微弱電流.由于被測氣體濃度與光離子化電流呈線性關系,因此,通過檢測電流值可得知被檢測氣體的濃度,從而監測壓縮空氣的含油量.

(3)固體顆粒度監測

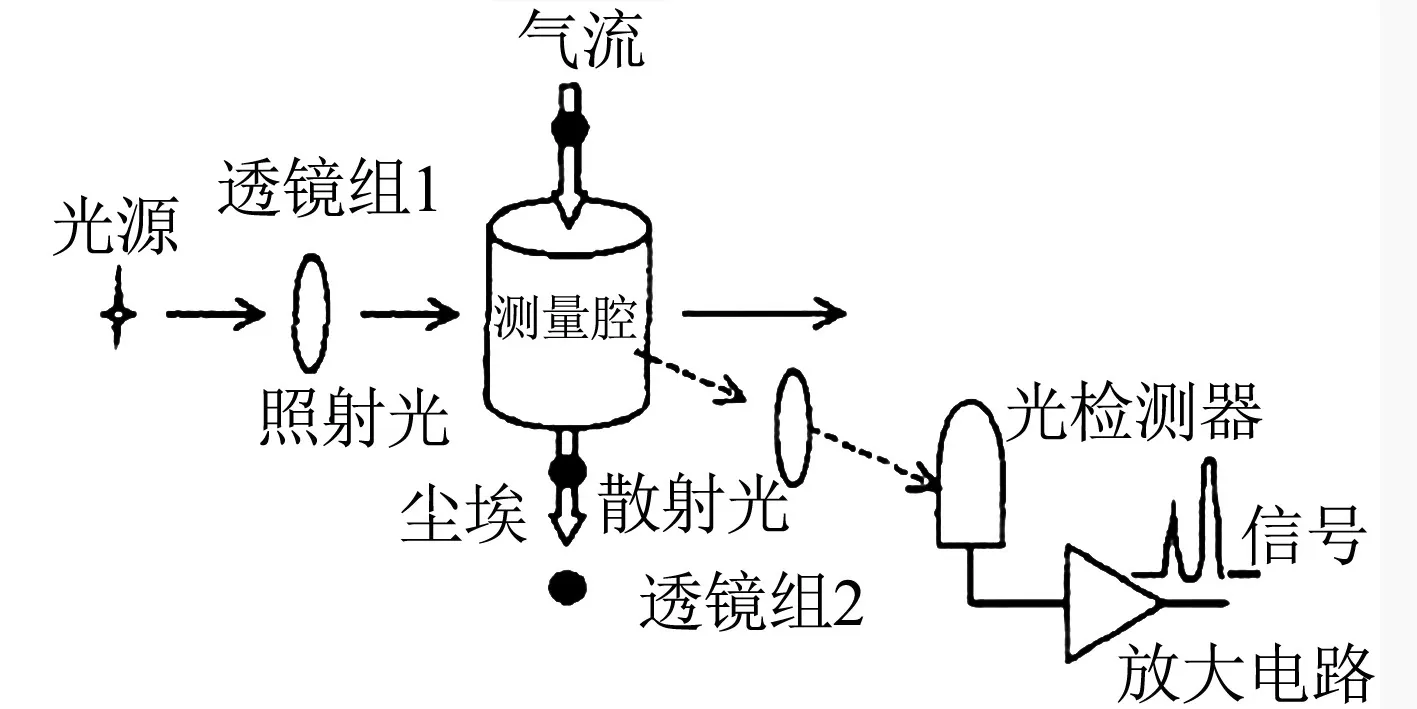

壓縮空氣固體顆粒度監測采用激光粒子計數器,計數器的光源是LED激光管,光檢測器的主要元件是CCD電荷耦合元件,光檢測器和測量腔做成一體,固體顆粒通過CCD,CCD會檢測到光信號,生成一個電脈沖,經過計算,得出壓縮空氣固體顆粒度,技術原理見圖6.

圖6 激光粒子計數器技術原理示意

2.4 供風監測

供風監測主要監測機車向聯掛車輛所供壓力空氣的流量和壓力,具體方案是在機車與車輛聯接處加裝雙管供風流量壓力變送器組件.在此基礎上通過數據分析,實現對機車空氣壓縮機的智能變頻控制、維護保養提示,及對雙管供風流量異常報警和風量控制.

3 智能控制策略

3.1 空氣壓縮機變頻智能控制

3.1.1 空氣壓縮機智能控制要求[6]

根據機車車輛用風要求,空氣壓縮機采用變頻智能控制方式供風.當機車車輛需要用風時,頻率由50Hz調整到100~120 Hz,保證機車用風供給(如總風壓力低于(680±20) kPa時,需要兩個壓縮機同時啟動時);當機車車輛用風需求不大時,頻率降低到30~40 Hz,補充泄漏的風量(如總風壓力低于(750±20) kPa時,只需一個壓縮機啟動);當機車車輛無需供風時,保持空氣壓縮機轉動,使空氣壓縮機潤滑油溫度保持在一定的溫度,保證冷卻過程中水分不析出.

3.1.2 變頻智能控制原理[7]

變頻器基于交-直-交電源變換原理,可根據控制對象的需要輸出頻率連續可調的交流電壓.電動機轉速與電源頻率成正比,因此,用變頻器輸出頻率可調的交流電壓作為空氣壓縮機電動機的電源電壓,可方便地改變空氣壓縮機的轉速.空氣壓縮機采用變頻調速技術進行恒壓供氣控制時,系統原理框圖如圖7所示.

變頻調速系統將總風缸壓力作為控制對象,壓力變送器將總風缸的壓力轉變為電信號送給變頻器內部的PID調節器,與壓力給定值進行比較,并根據差值的大小按既定的PID控制模式進行運算,產生控制信號去控制變頻器的輸出電壓和逆變頻率,調整電動機的轉速,從而使實際壓力始終維持在給定壓力.另外,采用該方案后,空氣壓縮機電動機從靜止到穩定轉速可由變頻器實現軟啟動,避免了啟動時的大電流和啟動給空氣壓縮機帶來的機械沖擊.

正常情況下,空氣壓縮機在變頻器調速控制方式下工作.變頻器一旦出現故障,生產工藝不允許空氣壓縮機停機,因此,系統設置了工頻與變頻切換功能,這樣當變頻器出現故障時,可由工頻電源通過接觸器直接供電,使空氣壓縮機照常工作.

3.2 干燥器干燥再生智能轉換控制

3.2.1 干燥器智能控制要求

目前,機車用干燥器具有定時轉換、時間累計和狀態記憶的功能,能夠初步滿足壓縮空氣的凈化要求.采用干燥再生智能轉換控制方式后,干燥器兩塔在交替工作過程中,具有柔性轉換的特性,減少氣流對干燥劑的沖擊,避免粉末進入管路系統.此外,增加空氣干燥器故障時可在車上切除的功能,以避免機破.

3.2.2 干燥再生智能轉換控制原理

干燥器的工作,是由風泵調壓器來控制的.風泵調壓器是機車上將總風缸壓力轉變為電控信號的裝置,當總風壓力低于某一設定值(750 kPa)時,調壓器發出通電信號;當總風壓力達至另一設定值(900 kPa)時,調壓器發出斷電信號.因此,裝置的各種功能與工作狀態,均與空氣莊縮機的工況相配合.干燥裝置電氣-機械控制系統的組成及控制關系如圖8所示.

圖8 電氣-機械控制系統圖示

電控器在接受風泵調壓器的信號后,經過邏輯處理,轉而輸出控制電空閥的電信號,并通過電空閥來操縱各機械閥(進氣閥、排氣閥)的動作.兩干燥塔根據其進氣和排氣閥所處的作用位,按一定的程序交替工作,形成以下幾種狀態:

(1)停機狀態:排氣閥關,進氣閥隨機位;

(2)吸附狀態:排氣閥關,進氣閥開;

(3)再生狀態:排氣閥開,進氣閥關;

(4)充氣狀態:排氣閥關,進氣閥關.

4 結論

智能化風源系統依托空氣壓縮機技術和干燥器技術,集成智能監測功能、自我控制和調節功能,涉及運行管理與檢修維護,將實現空氣壓縮機和干燥器的智能運行維護,進一步提升機車車輛空氣管路用風安全.目前,智能化風源系統中的部分功能已經在機車車輛上實現,但是,整個系統的閉環控制及調節功能尚未實現,仍處于理論研究階段.因此,智能化風源系統的開發與應用仍將持續進行.