活性炭催化熱解纖維素協同制備酚類和合成氣

蘇銀海,張書平,劉凌沁,熊源泉

(1南京理工大學新能源學院,江蘇江陰 214443;2南京理工大學能源與動力工程學院,江蘇南京 210094;3能源熱轉換及其過程測控教育部重點實驗室,東南大學能源與環境學院,江蘇南京 210096)

引 言

苯酚是一種重要的基礎化工原料,在化工合成中有著諸多應用,常被用于酚醛樹脂、酚酞以及各種藥品的生產合成。目前工業生產中的苯酚主要來自化石燃料中提煉的異丙苯合成[1],但合成效率不高,且化石資源不可再生。因此,以綠色可再生的生物質為原料獲取酚類化合物極具意義。快速熱解技術是一種將固體生物質轉化為液態生物油的有效方法[2]。但直接熱解生物油含水率較高(通常為15%~50%(質量)),且有機組分復雜[3],一般由數百種化合物組成。有機組成又可分為難以檢測的有機大分子和可檢測的小分子化合物,一般認為只有生物油中的小分子組分具有較高的潛在利用價值。生物油中的酚類物質主要來自于木質素的熱分解,只占可檢測組分的20%~30%[4],這給酚類的分離提純帶來了很大的困難。此外,木質素是一種具有復雜空間網狀結構的無序大分子,由三種苯并烷基單體(愈創木基、紫丁香基和對羥苯基)通過C—C鍵和C—O鍵連接而成[5]。因而生物油中的酚類物質通常包含多種甲基、甲氧基、乙基單酚,組成的復雜性進一步降低了生物油的可利用價值[6]。

通過選用合適的催化劑調控生物質熱解路徑,選擇性地提高生物油中某一種或某一類化學品含量的工藝稱之為催化熱解[7]。研究發現多種催化劑能夠有效提升生物油中酚類的富集度。如堿性催化劑通過促進木質素中醚鍵的斷裂,增加生物油中酚類組分的含量[8-11]。Lu等[12]發現向生物質中浸漬一定量的磷酸同樣可以提高酚類組分收益率。當浸漬量為7.42%(質量)時,單酚類物質最大峰面積百分比為42.8%。進一步研究發現[13],氫氣氣氛有利于酚類物質的富集。550℃時,氫氣氣氛協同作用下,苯酚產率高達5.3%(質量)。Bu等[14]發現磷酸法制備的活性炭能夠高選擇性地富集單一苯酚。進一步研究表明,非原位催化相比于原位催化有著更高的苯酚選擇性[15],且活性炭催化劑能夠重復使用3~4次[16]。Su等[17]在研究中發現活性炭催化后的生物油中水含量可達約96%(質量),水分剩余有機組分以酚類小分子為主。

上述研究側重于通過催化作用促進木質素組分的裂解來提高單酚化合物收益率。但生物質主要組分除了木質素,還有纖維素和半纖維素[18]。常規認知中,酚類物質主要來自于木質素的催化轉化,纖維素在熱解過程中很難向苯酚轉化。但Zhang等[19]通過實驗發現纖維素熱解生成的葡萄糖單體,經活性炭催化轉化后可獲得高純度的苯酚。同時,熱解氣中還會生成高濃度的CO。合成氣(CO+H2)是一種極具價值的基礎工業原料,在能源和化工行業中有著諸多應用。既可以直接作為燃料用于燃燒發電,也可以通過化學合成轉化為各種化學品。根據H2/CO的摩爾比合成氣有不同的用途。摩爾比<1時,可用于合成酸類;摩爾比≈2時,可用于合成醇類;摩爾比>3時,可用于氫源與氮氣反應合成氨。因此,本文著重于探討纖維素向苯酚和CO轉化的可能性及影響因素。文中利用自行制備的磷酸法活性炭作為催化劑,利用固定床催化熱解反應器研究生物質灰分中的鉀元素、催化劑/纖維素質量比以及催化熱解溫度對纖維素向苯酚和CO同時轉化的影響,并對纖維素的催化轉化路徑進行簡要分析。

1 實驗材料和方法

1.1 實驗材料

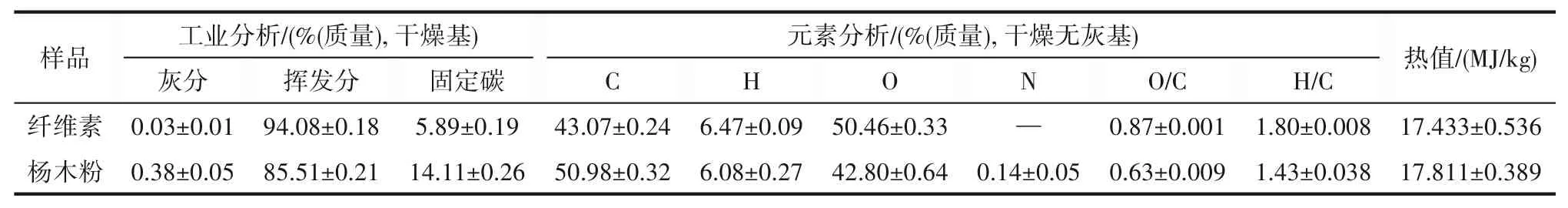

實驗用到的材料包括纖維素、木粉、磷酸、乙酸鉀、乙醇和無水硫酸鈉。其中,微晶纖維素為熱解原料,呈現白色粉末狀,購自Aladin公司。楊木粉由連云港某木材加工廠提供,篩取0.3~0.6 mm顆粒用于制備活性炭催化劑。活化劑為磷酸(分析純,85%(質量))。灰分對纖維素熱解的影響采用乙酸鉀(分析純)模擬,所用吸水劑為無水硫酸鈉(分析純),所用溶劑為無水乙醇(分析純),均購自成都市科隆化學品有限公司。實驗前,將纖維素和楊木粉置于通風干燥箱中105℃干燥,表1為纖維素和楊木粉的燃料特性分析(干燥基),熱值采用彈筒熱值儀測量。

表1 纖維素和楊木粉的燃料特性分析Table 1 Fuel characteristics analysis of cellulose and poplar wood

1.2 活性炭催化劑的制備及表征

實驗所用活性炭催化劑以楊木粉為原料,采用磷酸活化法制備。流程如下:將20 g楊木粉和20 g磷酸(85%(質量))依次加入300 ml去離子水中,室溫磁力攪拌24 h。隨后,置于通風干燥箱110℃下干燥36 h。將干燥后的混合物取出,氮氣氣氛下,以10℃/min升溫至600℃煅燒90 min。待反應物自然冷卻后取出,使用去離子水反復洗滌浸泡至中性。干燥后,研磨篩取0.1~0.3 mm顆粒備用。

活性炭催化劑的孔隙結構采用N2自動吸附/脫附分析儀(Micromeritic USA ASAP 2020M)檢測,表面形貌特征通過配備X射線能量色散譜(EDS,AZtec,Oxford,UK)的掃描電子顯微鏡(SEM,SU3500,Hitachi,Japan)進行觀察,表面官能團分布由傅里葉變換紅外光譜分析儀(Bruker Vector 22)獲得。

1.3 催化熱解實驗流程

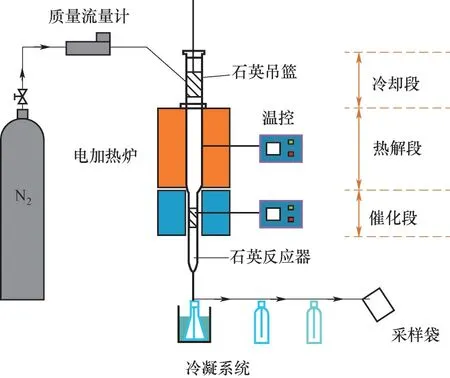

實驗系統示意圖如圖1所示,所用催化熱解裝置為固定床。固定床反應器從上至下劃分為三部分:頂部冷卻段、中部熱解段和底部催化重整段。每組實驗前,在催化段中墊入石英棉,并將活性炭催化劑均勻裝載至石英棉上。稱取熱解原料(纖維素)約2 g裝入石英吊籃中,實驗開始前吊籃位于反應器頂部冷卻區。將氣路連接完整,并通入200 ml/min氮氣吹掃10 min后,將反應器加熱至預設熱解溫度。溫度穩定后,將石英吊籃快速推入熱解區,保持15 min。纖維素熱解過程中釋放的揮發分被載氣攜帶,經催化劑層催化重整,最終以氣態形式進入冷凝裝置。液相產物經由冰水混合物冷凝收集,不可冷凝氣相組分經過濾吸水后,由氣體采樣袋收集。催化反應結束后,將石英反應器從電加熱爐中移出,風冷降至室溫后取出熱解焦和反應后的催化劑,稱取兩者質量。液相產物質量為反應前后沖擊瓶的質量差;催化劑積炭量由反應前后催化劑的質量差計算;氣相產物先由煤氣分析儀檢測各組分體積分數,根據載氣量計算出體積產量,并由氣體摩爾體積公式計算氣相產物質量。產物質量平衡為熱解三相產物質量與積炭量之和與熱解原料質量的比值。對比組實驗中,以石英砂代替催化劑,其他條件相同。所有實驗均進行三次,取平均值。

圖1 催化熱解實驗裝置示意圖Fig.1 Schematic diagram of experimental equipment for catalytic pyrolysis

1.4 催化熱解產物的分析

冷凝收集到的生物油加入一定量無水硫酸鈉靜置過夜吸除水分,過濾后以無水乙醇為溶劑進樣測試。有機物組分由氣相色譜/質譜聯用儀(GC/MS)測定,型號為Agilent 7890A/5975C,配VMS毛細管柱,載氣氦氣(流速1 ml/min),進樣口溫度230℃,進樣量1μl,分流比5∶1,溶劑延時4.5 min。進樣時,初溫設置為40℃,保持3 min,以5℃/min升溫至180℃,再以10℃/min升溫至230℃,保持溫度2 min。譜圖離子峰對應的有機物種類,通過與美國國家標準和技術研究所(NIST)標準譜庫鑒別。實驗前將所有生物油樣品定容至10 ml,因此文中使用單酚物質的離子峰面積近似代替真實產率,峰面積比代表相對含量。催化熱解主要產物苯酚的真實質量產率采用外標法測定[20]。

氣相產物的組成采用煤氣分析儀(德國,MRU,VARIO PLUS)檢測。主要分析熱解氣中的CO、H2、CO2和CH4,含量較低的C2、C3和C4組分忽略,默認剩余組分為載氣N2。氣相產物總體積由載氣體積除以載氣體積百分比求得。主要氣體組分的相對體積含量(Ai,%(體積))由式(1)計算:

主要氣體組分的單位質量體積產率(Vi,ml/g)由式(2)計算:

式中,Ai是組分i的體積分數(包括CO、H2、CO2和CH4),%;V為全部氣態產物的總體積(包含載氣N2),ml;m為纖維素質量,g。

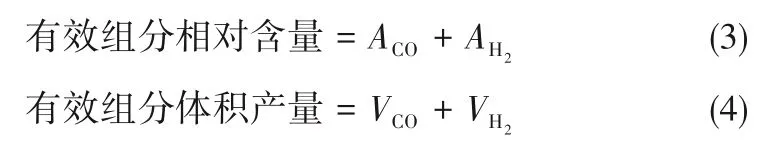

合成氣有效組分相對體積含量(%(體積))和單位質量體積產量(ml/g)分別由式(3)和式(4)求得:

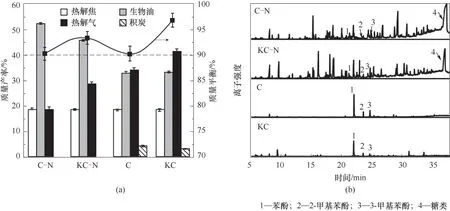

氣相產物的低位熱值(LHV,MJ/m3)由式(5)求得[21]:

2 實驗結果與討論

2.1 活性炭催化劑的表征

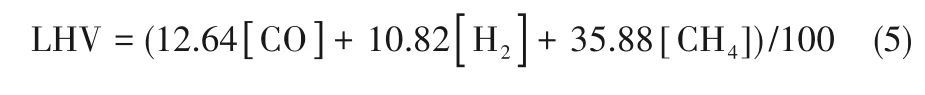

活性炭催化劑孔隙結構如圖2(a)所示,等溫氮氣吸附/脫附曲線為典型的I型曲線。在低壓段呈現快速上升趨勢,表明所制備的催化劑具有豐富的微孔結構。在中壓段(相對壓力介于0.3~0.8)存在遲滯回環,這表明所制備的催化劑還具有一定的中孔結構。圖2(a)中的孔徑分布曲線顯示活性炭在1~4 nm間有著密集的孔隙分布,為典型的埃孔碳。根據吸脫附結果,計算得到的BET比表面積和平均孔徑分別為1451.43 m2/g和2.219 nm。圖2(b)中的紅外譜圖提供了熱解焦和活性炭催化劑的表面官能團的詳細信息,其中熱解焦為同溫度下熱解的楊木粉。由圖可見,兩者紅外譜圖區別明顯。表明活化過程賦予了催化劑獨特的表面結構。700和1550 cm-1處對應著芳香環中—C C和—C—H鍵拉伸振動,對應著催化劑較高的碳化程度[22]。1050和1150 cm-1處吸收峰分別代表磷酯結構中的P O鍵和C—O—P結構[23]。這表明活化過程將豐富的含磷官能團引入了活性炭表面,結合NH3-TPD譜圖[圖2(c)]在300~400℃溫度區間較為顯著的吸收峰[24],可認為所制備的活性炭為一種具有中等酸強度的多孔固體酸催化劑。

圖2 活性炭催化劑的表征Fig.2 Characterization of activated carbon catalyst

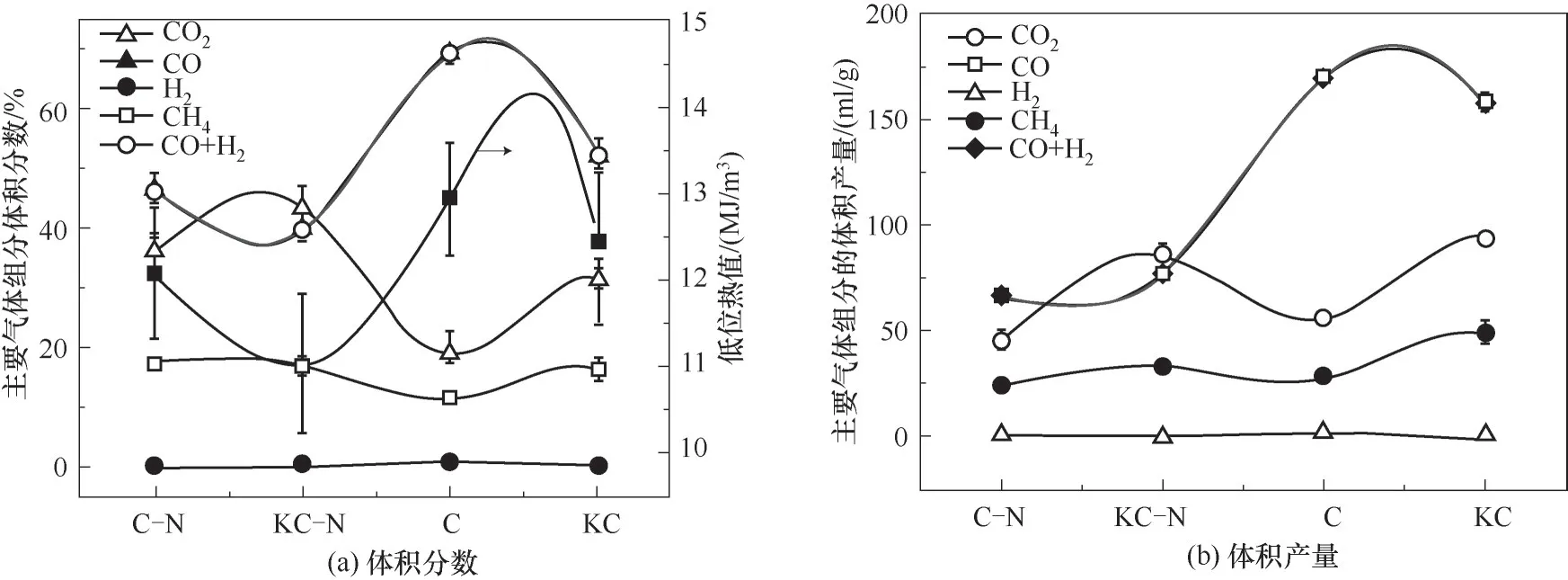

2.2 鉀對催化熱解產物的影響

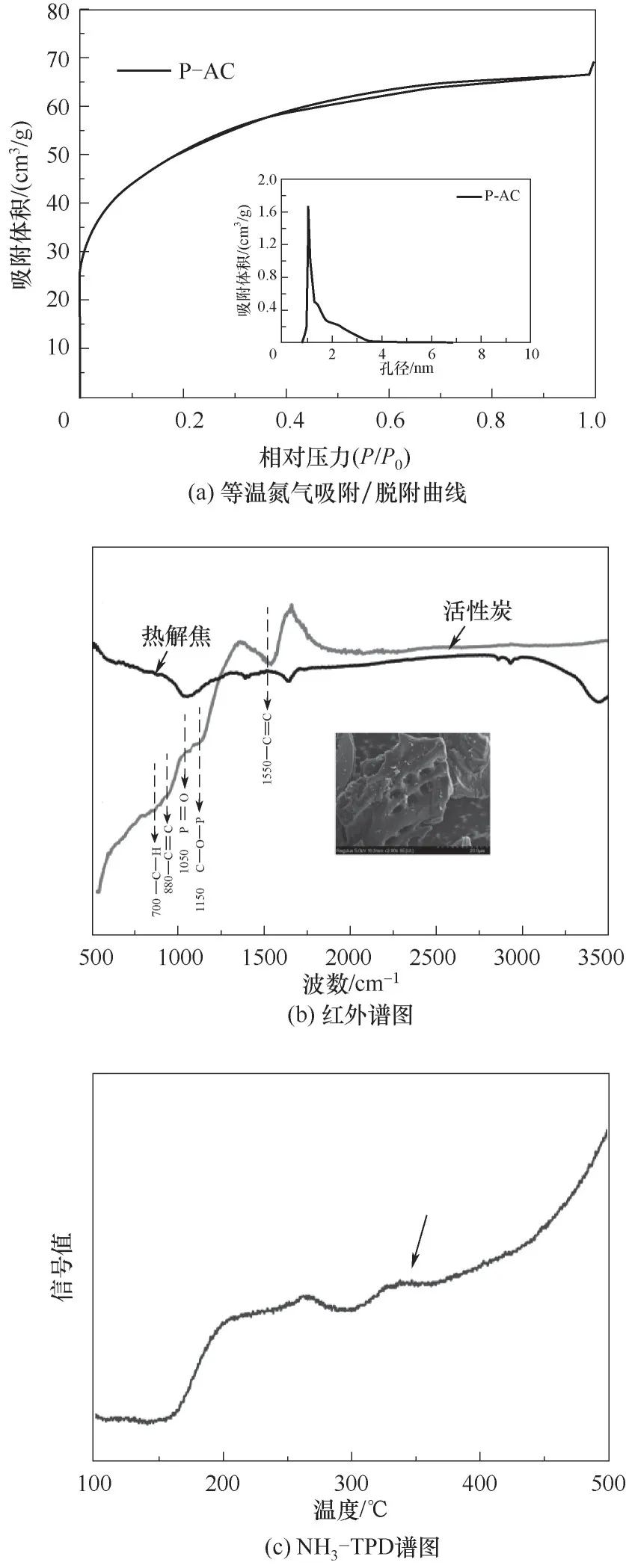

圖3給出了熱解溫度為450℃、催化劑比例為1∶1時,纖維素催化熱解產物的質量分布和離子色譜圖。圖中C和KC分別表示未浸漬和浸漬鉀的纖維素催化熱解實驗結果,C-N和KC-N分別表示直接熱解的未浸漬和浸漬鉀的纖維素。鉀浸漬樣品制備:纖維素中加入1%(質量)乙酸鉀和一定量去離子水,混合均勻,60℃通風干燥過夜。圖3(a)中熱解焦質量分布的變化表明鉀的加入和催化重整過程均會在一定程度上促進熱解焦產率的上升。這一現象與文獻報道一致,前者主要來自于鉀對熱解揮發分的二次裂解作用[25]。后者則是由于催化劑層增加了熱解過程中的流動阻力,延長了熱解揮發分與熱解焦接觸時間,導致焦催化的二次裂解作用增強[22]。這一現象同樣反映在生物油和熱解氣的變化規律中。以C-N和KC-N為例,鉀的二次裂解作用導致KC-N中生物油產率下降,熱解氣產率上升。但在C和KC中,生物油和熱解氣的質量分布主要由催化重整過程決定。經催化重整后,生物油產率從直接熱解生物油中的50%(質量)左右大幅下降至35%(質量)左右,而熱解氣變化規律則相反。這可能與鉀導致的熱解揮發分組分的改變相關。

圖3 鉀對纖維素催化熱解產物質量分布的影響(a)及典型離子色譜圖(b)Fig.3 Effects of potassium on mass distribution of catalytic pyrolysis products from cellulose(a)and typical ion chromatograms(b)

圖3(b)中給出了GC/MS測得的離子色譜圖,圖中離子峰1、2、3、4分別代表苯酚、2-甲基苯酚、3-甲基苯酚和糖類。直接熱解組C-N和KC-N中明顯觀察到代表糖類的離子峰4以及大量代表其他小分子含氧組分的離子峰,但代表單酚類的離子峰強度較低。催化熱解組C和KC與此相反,譜圖中主要呈現代表苯酚、2-甲基苯酚、3-甲基苯酚的三組離子峰,其中以峰1最為顯著。以上現象說明經過活性炭的催化重整,生物油中的小分子含氧組分向單酚類組分富集。此外,鉀的存在明顯改變了生物油的組成。對比直接熱解組C-N和KC-N,添加了鉀后,代表糖類組分的離子峰4明顯削弱,而代表其他小分子含氧組分的諸多離子峰均出現不同程度的增長。催化實驗組C和KC中,鉀的存在一定程度上降低了苯酚離子峰的強度,增加了2-甲基苯酚、3-甲基苯酚的峰強。

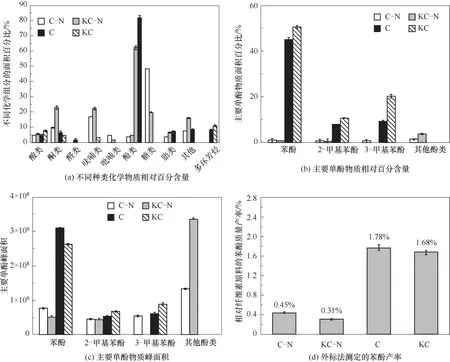

2.2.1 鉀對生物油化學組成的影響GC/MS檢測結果經分析整理以柱狀圖的形式繪制在圖4中。如圖4(a)所示,纖維素直接熱解主要產生糖類組分,CN中糖類相對含量約為48.52%。鉀在熱解過程中的催化裂解作用會導致糖類組分脫水降解為酸類、酮類、呋喃類、酯類等物質[25-26]。因此,KC-N中糖類相對含量下降到19.20%,而其他小分子含氧組分所占百分比均有不同程度提高。經活性炭催化后,生物油中有機組分轉化為以苯酚為主的酚類物質。從酚類占比來看,鉀的添加有利于酚類相對含量的提高。C中酚類的相對百分含量為62.31%,KC中增加到81.71%。具體到每種單環苯酚,如圖4(b)所示,鉀浸漬后苯酚和2/3-甲基苯酚的相對含量均得到了不同程度的提高。C中苯酚和2/3-甲基苯酚的相對含量分別為45.37%、7.93%和9.01%,而KC中苯酚和2/3-甲基苯酚的相對含量分別為50.71%、10.66%和20.34%。但圖4(c)中的峰面積數值表明,雖然鉀促進了酚類富集度的上升,但苯酚的實際峰面積是下降的。這可能是因為鉀的添加使得其他小分子含氧有機物含量下降幅度更大,造成了苯酚含量的相對上升。外標法定量的苯酚質量產率在圖4(d)中給出。催化生物油C中苯酚的質量產率為1.78%。浸漬鉀之后,苯酚質量產率下降到1.68%,鉀的存在并不利于生物油中苯酚的富集。

圖4 鉀對纖維素熱解油組分的影響Fig.4 Effects of potassium on the bio-oil composition of cellulose

2.2.2 鉀對熱解氣組成的影響 如圖5(a)所示,纖維素直接熱解氣主要由CO、CO2和CH4組成,H2含量很低,可以忽略不計。經活性炭催化后,熱解氣中CO的含量大幅度上升,CO2和CH4含量均出現不同程度的下降。熱解氣C中CO體積分數高達69.21%,H2為0.79%。而在熱解氣C-N中CO含量僅為36.15%(體積)。分析圖5(b)中各組分氣體實際體積產量發現,體積分數的變化主要由CO體積產量的大幅增加導致。熱解氣C-N中CO體積產量僅為56.58 ml/g,C中高達169.95 ml/g。伴隨著熱解氣中有效組分的增加,低位熱值(LHV)從熱解氣C-N中的12.08 MJ/m3增加至C中的12.93 MJ/m3。但鉀的添加會造成熱解氣品質的明顯下降,浸漬鉀的樣品中CO的體積分數大幅下降,CO2相對含量明顯上升。對體積產量的分析發現,加入鉀之后,CO2的體積產量顯著增加,這是導致CO體積分數下降的主要因素。但鉀對不同實驗組中CO體積產量的影響有一定區別。在催化熱解組中,鉀導致了熱解氣KC中CO產量的下降。但在直接熱解組中,熱解氣KC-N的CO產量卻出現了上升。這可能是因為鉀導致了揮發分組分的改變,并進一步影響了揮發分在催化劑表面的化學反應路徑[27]。

圖5 鉀對纖維素熱解氣組分的影響Fig.5 Effects of potassium on the syngas composition

2.3 催化劑/纖維素質量比對催化熱解產物的影響

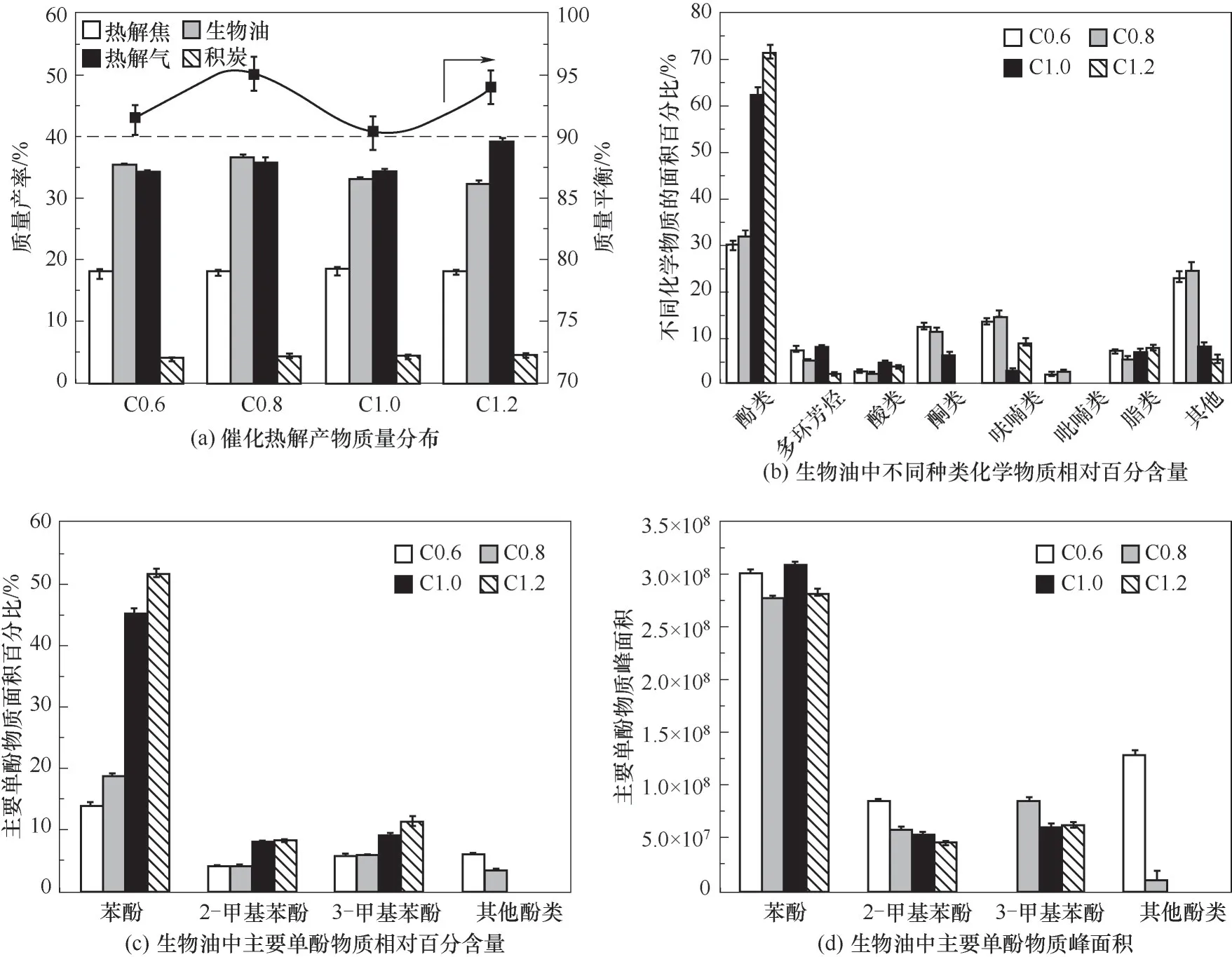

催化劑/原料質量比對催化反應產物有著明顯影響。研究催化劑/纖維素質量比時,設定催化熱解溫度為450℃,分別研究催化劑/纖維素質量比為0.6、0.8、1.0和1.2時生物油和熱解氣的組成,相應的熱解產物標記為C0.6、C0.8、C1.0和C1.2。

2.3.1 催化劑質量比對熱解產物質量分布和生物油化學組成的影響 如圖6(a)所示,隨著催化劑比例的上升,流動阻力進一步增大,熱解焦產率呈現微弱的上升趨勢。但纖維素熱解焦產率通常較低,實驗中約為18%(質量)。催化劑比例上升時,生物油產率先增加后下降,在C0.8中取得最大值36.63%(質量)。而熱解氣呈現先下降后上升的相反趨勢,C0.8處最小值為40.69%(質量)。催化劑比例的變化對積炭量基本沒有影響,其數值在4%(質量)附近波動。

催化劑比例顯著影響著生物油中酚類物質的富集度。圖6(b)中,催化劑比例為0.6和0.8時,催化反應不夠充分,生物油中酚類的富集度約為30%。生物油中存在大量的其他含氧小分子有機物,如酮類、呋喃類等。當催化劑比例從0.8增加到1.0時,酚類物質相對含量從32.01%翻倍至62.31%,比例為1.2時進一步增加到71.29%。從圖6(c)中酚類的具體組成來看,生物油中的酚類主要由苯酚、2-甲基苯酚和3-甲基苯酚組成。這三種單酚物質的相對含量隨著催化劑比例上升迅速增加,其中苯酚的含量占主導地位。在C1.0和C1.2中,苯酚的相對百分含量分別為45.37%和51.63%。可見在適宜的催化條件下,纖維素能夠催化轉化為高純度的苯酚。催化劑比例為0.6和0.8時,由于催化作用不足,還存在少量其他單酚類組分,如對苯二酚、2,5-二甲基苯酚、2,4-二甲基苯酚和3,4-二甲基苯酚等。主要單酚組分的峰面積繪制在圖6(d)中。由圖可見,隨著催化劑比例的上升,2/3-甲基苯酚峰面積持續下降。但催化劑比例過高,可能存在過度催化現象,導致C1.2中苯酚峰面積低于C1.0。因此催化劑/纖維素質量比為1∶1更適合生物油中苯酚的富集。

圖6 催化劑/原料質量比對纖維素催化熱解的影響Fig.6 Effects of catalyst/feedstock mass ratio on catalytic pytolysis of cellulose

2.3.2 催化劑質量比對熱解氣組成的影響 與生物油中苯酚的富集度不同,圖7(a)中熱解氣中CO、CO2和CH4的體積分數呈現波動式變化。CO在C1.0中取得最大值69.21%(體積),對應的CO2和CH4的體積分數為18.57%和11.43%。但從體積產量看,CO的體積產量隨催化劑比例的增加,呈現上升趨勢。在C0.6、C0.8、C1.0和C1.2中,CO體積產率分別為158.01、161.01、169.95和182.20 ml/g。綜合考慮體積分數和體積產率后認為,催化劑/纖維素質量比為1∶1,最適宜熱解氣中CO的富集。

圖7 催化劑/原料質量比對纖維素熱解氣組分的影響Fig.7 Effects of catalyst/feedstock mass ratio on the syngas composition

2.4 熱解溫度對催化熱解產物的影響

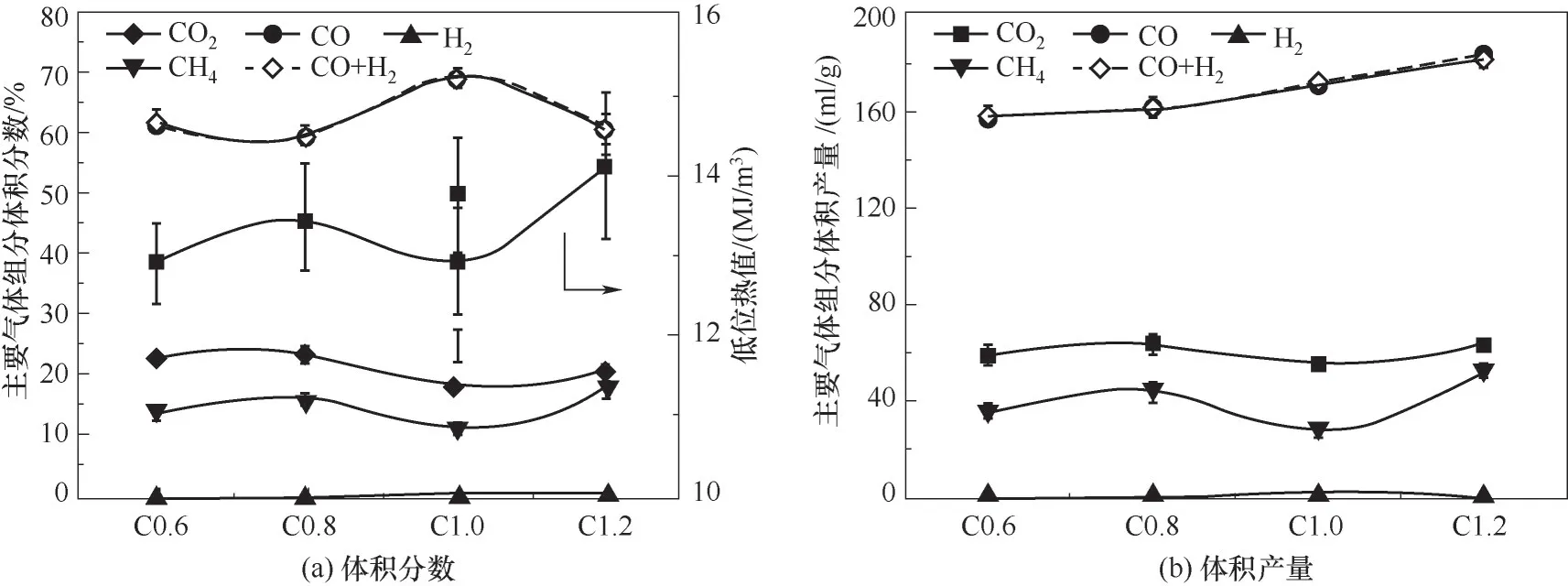

研究催化熱解溫度時,固定催化劑/纖維素質量比為1∶1,分別研究催化熱解溫度為400、450、500和550℃時生物油和熱解氣的組成,相應的熱解產物標記為C400、C450、C500和C550。

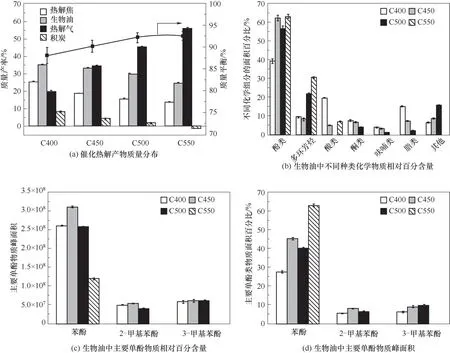

2.4.1 催化熱解溫度對熱解產物質量分布和生物油化學組成的影響 如圖8(a)所示,熱解焦、生物油、熱解氣和積炭質量明顯受催化溫度影響。隨著催化溫度的上升,熱解焦、生物油和積炭呈現線性下降趨勢,而熱解氣產率呈現上升趨勢。即催化溫度上升,裂解作用增強,導致產物趨向于由生物油向熱解氣轉化。C450和C550中,熱解焦、生物油、熱解氣和積炭量分別為18.55%(質量)、33.09%(質量)、43.99%(質量)和4.37%(質量),以及13.63%(質量)、24.36%(質量)、63.12%(質量)和-1.12%(質量)。值得注意的是C550中,催化劑積炭量出現了負值。通過上文元素分析可知,纖維素的含氧量較高,約為50%(質量)。因此,在纖維素的催化重整過程中可能同時存在著纖維素中氧元素對碳基體的氧化燒蝕現象和酸位點表面積炭覆蓋現象。催化重整溫度的升高,纖維素中氧元素對催化劑碳基體的氧化燒蝕作用增強,導致氧化燒蝕量超過酸位點積炭覆蓋量,最終引起積炭量為負值。

圖8(b)給出了催化生物油中各組分相對含量隨溫度的變化。由圖可知,催化溫度上升有助于纖維素熱解產生的小分子含氧有機物向酚類物質的轉化。C400中酚類相對含量僅在40%左右,催化溫度升高后的C450、C500和C550中相對含量分別為62.31%、56.32%和62.99%。但過高的溫度會導致多環芳烴富集度增加,不利于生物油品質提高,如C550中多環芳烴相對含量為30.29%。如圖8(c)所示,生物油中同樣僅含有三種單酚類物質,C400、C450、C500和C550中苯酚的相對含量分別為27.65%、45.37%、40.25%和62.99%。由于過高的催化溫度,C550中2/3-甲基苯酚完全消失。圖8(d)中苯酚的峰面積顯示,其最大質量產率出現在C450樣品中。盡管C550有著最大的苯酚富集度,但峰面積卻僅有C450的1/3略多。可認為450℃為最適宜纖維素催化熱解富集苯酚的溫度。

圖8 熱解溫度對纖維素催化熱解的影響Fig.8 Effects of pyrolysis temperature on catalytic pytolysis of cellulose

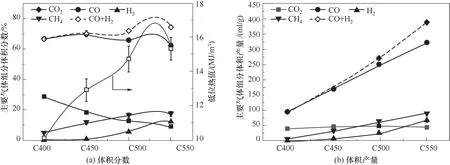

2.4.2 催化熱解溫度對熱解氣組成的影響 如圖9(a)所示,隨著熱解溫度的上升,CO的體積分數先上升后下降,在C450處取得最大值,其數值依次為66.43%、69.21%、65.79%和62.05%。但溫度超過500℃時,熱解氣中的H2占比迅速增加,因而總的合成氣有效組分占比不降反升。同時,熱解氣中的CH4占比也呈現增長趨勢,而CO2則呈現線性下降。熱解氣的總熱值從C400的10.15 MJ/m3持續增長至C550的15.33 MJ/m3。通過對圖9(b)中實際產量的分析發現,氣體組分濃度的變化主要來自于CO和H2體積的快速增加,而CO2的實際降幅并不大。在最適宜的熱解制油溫度450℃時,熱解氣中CO的含量和產率分別為69.21%(體積)和169.95 ml/g,熱值為12.93 MJ/m3。

圖9 熱解溫度對纖維素熱解氣組分的影響Fig.9 Effects of pyrolysis temperature on the syngas composition

2.5 反應機理探討

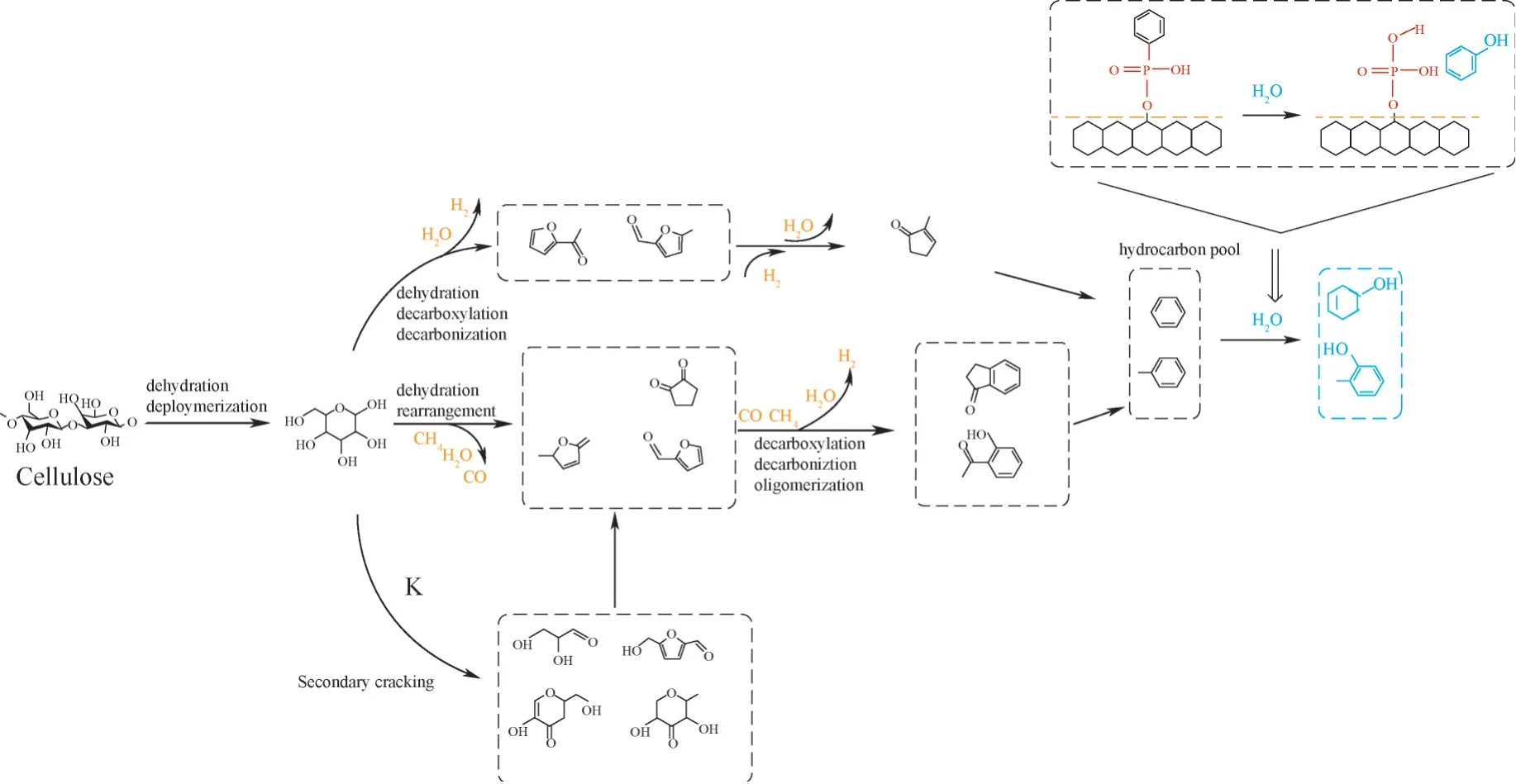

相關文獻報道[17,22],苯酚的生成路徑與纖維素在分子篩催化作用下發生的“烴池”反應具有相似性,具體的催化轉化路徑繪制在圖10中。如圖所示,熱解過程中纖維素生成以糖類為主的揮發分發生烴池反應先轉化為含氧小分子,這些含氧小分子在催化劑表面發生脫水反應,轉化為呋喃環類六碳化合物[28]和糠醛、1,2-環戊酮等五碳化合物[19]。其中,六碳化合物進一步脫氧環化轉化為2-甲基-2-環戊烯-1-酮等環狀化合物,這一過程伴隨著H2O和少量的H2釋放。而多個五碳類化合物在酸位點表面發生一系列Diels-Alder反應加成為芳香環類中間體,這一過程中伴隨著H2O、CO和CH4的釋放。兩者生成的芳香環中間體進一步脫氧脫羰基轉化為苯和甲苯[29]。生成的苯環類化合物與活性炭表面酸位點上的氧原子結合,隨后熱解揮發分含有的過熱水蒸氣中的氧與催化劑酸位點中的氧發生交換[30]。苯及甲苯獲得了酸位點中的氧原子,脫離表面酸位點,最終生成苯酚和甲基苯酚[31]。而當熱解過程中存在鉀元素時,揮發分中的糖類優先裂解為以酮類和呋喃類為主的二次裂解產物[32-33]。并在這一過程中伴隨著CO2的釋放[34],引起氣液相產物品質的同時下降。以上反應路徑主要參照分子篩酸位點反應機理,具體路徑有待后續進一步的機理實驗驗證。

圖10 活性炭催化熱解纖維素制備苯酚和CO機理Fig.10 Mechanism of preparing of phenol and CO by the catalytic pyrolysis of cellulose with phosphoric activated carbon

3 結 論

(1)纖維素熱解揮發分經活性炭催化轉化后,液相產物向苯酚富集,氣相產物向CO富集。

(2)鉀會導致揮發分中糖類物質提前降解,進一步引起熱解產物品質的下降。實驗發現生物油中的苯酚和熱解氣中CO的實際產率均顯著下降。

(3)催化劑/纖維素質量比明顯影響氣液相產物組成。催化劑比例的上升會帶來生物油中苯酚富集度的迅速上升。但過高的比例則會導致苯酚實際產率的下降。同時,催化劑比例上升還會帶來CO體積產率的線性增加,但CO體積分數的最佳值出現在質量比為1∶1時。

(4)熱解溫度對熱解產物品質影響最為明顯。熱解溫度上升帶來生物油中苯酚相對含量的迅速增長和熱解氣中CO和H2體積產量的快速增加,但苯酚峰面積僅在450℃時取得最大值。

(5)最佳熱解產物出現在熱解溫度450℃,催化劑比例1∶1時。此時,生物油中酚類物質占可檢測有機組分的62.31%,其中苯酚為45.37%,標定后的產率為1.78%(質量)。熱解氣中CO體積分數為69.21%(體 積),質 量 產 率 為169.95 ml/g,熱 值 為12.93 MJ/m3。