便攜無損式超聲波流量測試系統設計與驗證

金天賀,胡志臣,胡志偉

(1.北京航天測控技術有限公司,北京 100041; 2.空軍裝備部 駐北京地區第二軍事代表室,北京 100142)

0 引言

傳統液體流量計使用較為復雜,通常會對管路等設備產生損傷或阻礙液體流動,如孔板式、V椎式、渦街式、渦輪式、電磁式流量計。便攜無損式超聲波流量計采用外夾式超聲探頭形式,無需破壞管路系統即可實現液體流量的測量,具有操作便利、無破壞性等明顯優勢,廣泛應用于石化傳輸、水電廠液體管路、發動機供油系統、大型機組潤滑油監控系統等領域[1-3]。然而,超聲波流量計也存在著測量精度低、測量范圍小、準確度和重復性差等缺點,大幅限制了其應用范圍。因此,致力于提高外夾式超聲波流量計的測量準確度和重復性具有十分重要的實際工程應用價值[4-7]。

基于時差法的超聲波流量測量儀采用外夾式超聲波傳感器形式,通過測量超聲波在液體管路中傳輸的逆、順流時間差來實現液體流速的測量,進而可以計算得到體積流量、質量流量、能量流量及累計流量等[8-10]。超聲波傳輸時間的精確測量關系到超聲波流量計的測量精度和準確度,傳統超聲波流量計的測量頻率低,無法滿足高精度測量的需要,更無法適應測量管徑范圍廣的要求[11-17]。另外,普通超聲波流量計由于硬件電路設計不合理造成信號干擾噪聲大,進一步降低了液體流量的測量精度。本系統采用了粗時間測量結合細時間測量的時間測量方法,設計了一種基于延遲線內插法的FPGA高速率、高精度時間測量算法電路,最高可實現1 050 Hz的測量速率,保證了時間測量的高精度要求[18-19]。針對液體流量測量工況復雜多變、信號傳輸衰減、環境噪聲以及大功率設備電磁干擾導致測量精度和重復性降低,并嚴重影響測量穩定性的問題,設計了低噪前置放大電路+VGA可調增益調節電路1和2的信號調理校準模塊,其具備很強的正負增益可調性以及高信噪比輸出能力,增益可調范圍達到-23.5 dB~+116.5 dB,大幅提升了接收超聲波微弱信號的調理性能。另外,針對超聲波探頭安裝精度低的問題,還設計了多種探頭安裝導軌結構,解決了傳統超聲波傳感器對位安裝精度低的問題,進一步提高了流量測量的準確度[20]。本文首先介紹了系統總體架構和硬件系統的設計,然后給出了軟件設計方案,最后通過實驗測試驗證了所設計便攜無損式超聲波流量測試系統的優異性能,該系統的成功研制可以為工業自動化測試技術領域提供新穎解決方案。

1 系統結構及原理

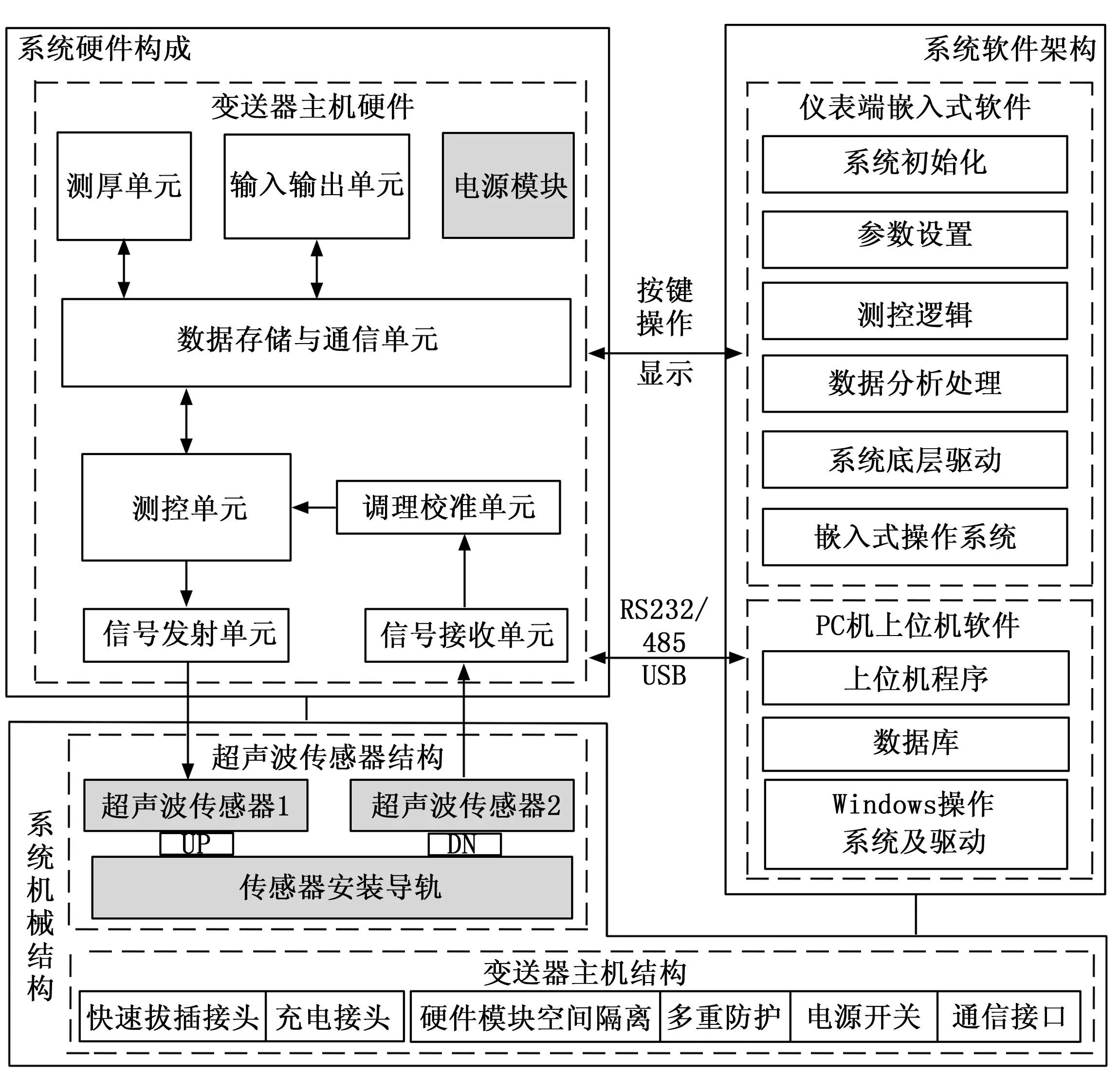

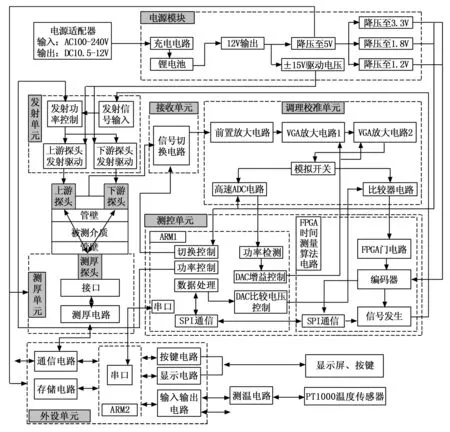

所設計的便攜無損式超聲波流量測試系統總體架構如圖1所示,包括系統結構、硬件系統和軟件系統3個主要部分。系統結構包括變送器主機結構和超聲波傳感器及其安裝導軌結構兩部分。系統硬件主要包括變送器主機硬件,由信號發射單元、信號接收單元、調理校準單元、測控單元、測厚單元、數據存儲與通信單元、輸入輸出單元和電源模塊組成。系統軟件主要由儀器端嵌入式軟件和計算機端上位機軟件兩個部分組成,便攜式主機可以通過通訊接口直接與主控計算機連接,實現多通道的超聲波流量測量,測試人員也可以通過按鍵與顯示操作界面直接操縱測量儀,實現流量測量功能。

圖1 便攜無損式超聲波流量測試系統總體架構圖

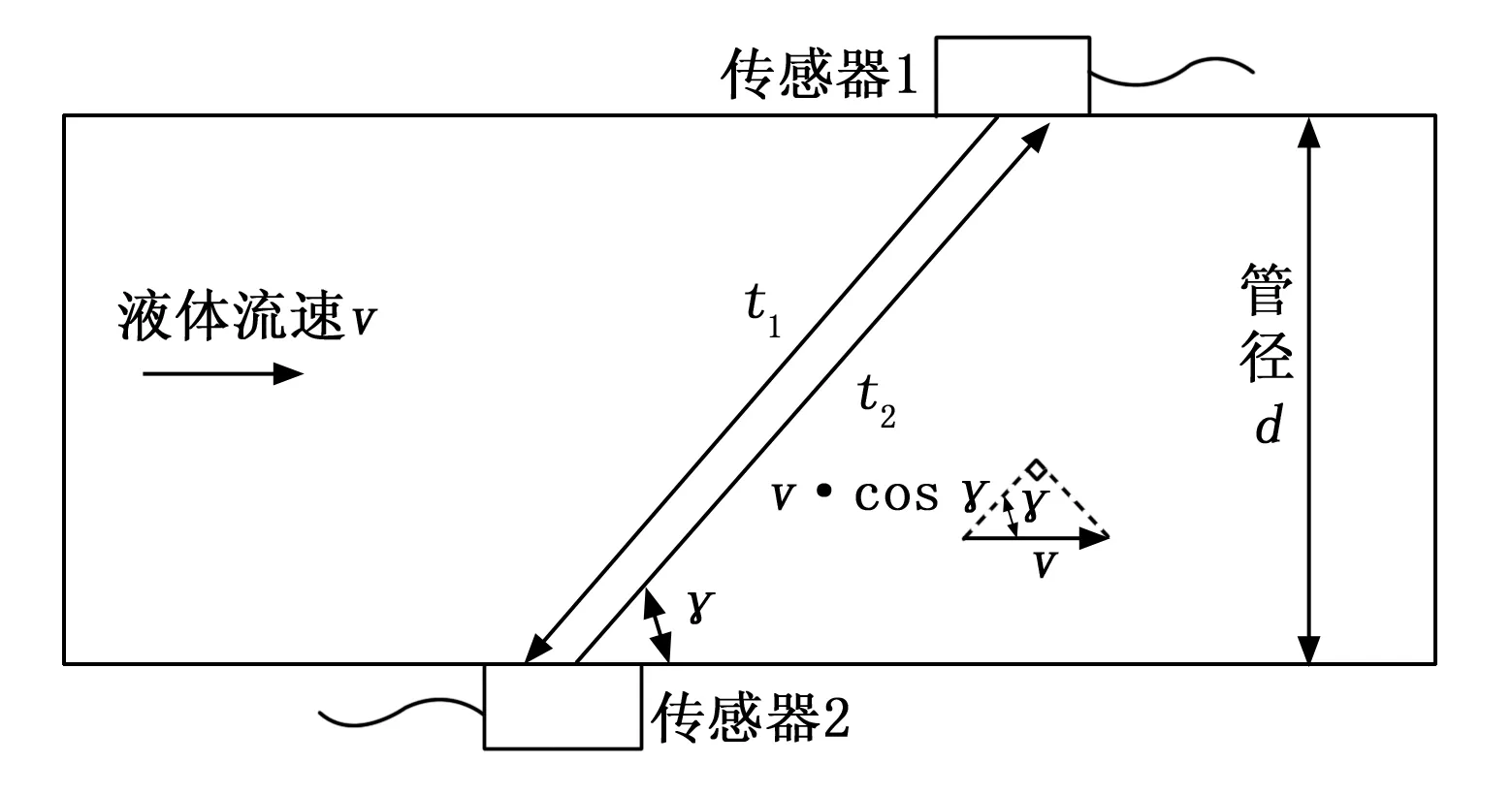

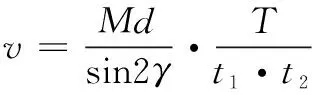

外夾式超聲波流量測量的原理如圖2所示,管道外夾一對超聲波傳感器,分別標記為傳感器1和2,它們以固定角度安裝在包含流體的管道軸線的兩側。傳感器1發射超聲波脈沖后,沿流體逆流方向傳遞至傳感器2,超聲波在管內逆流用時為t1;同理,傳感器2發射超聲波脈沖后,沿流體順流方向傳遞至傳感器1,超聲波在管內順流用時為t2。由于液體流速的存在,導致超聲波在液體內逆流速度與順流速度不同,從而導致逆流與順流時間存在差值,因此基于逆流與順流時差即可進行液體流速的測量。

圖2 外夾式超聲波流量計測量原理

流體介質流速v的計算公式為:

, (1)

式中,v為測量流體速度;M為超聲波反射次數,由超聲波傳感器安裝方式決定的常數;d為管徑,由現場實際被測管道決定的常數;γ為超聲波信號和流體之間的夾角,由超聲波傳感器和流體決定的常數;t1為超聲波管內逆流傳輸時間;t2為超聲波管內順流傳輸時間;△T為超聲波傳播逆流與順流時間差,△T=t1-t2。當被測管道、流體介質、超聲波傳感器,以及安裝方式均固定后,通過測量t1、t2這兩個超聲波測量信號傳輸總時間,即可計算得到當前管道內流體介質的流速v。

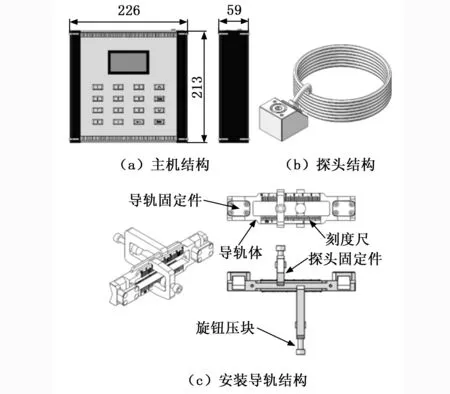

為實現液體流量的便攜式測試,將系統主機設計為手持式結構,其尺寸為226 mm×213 mm×59 mm,整機結構如圖3(a)所示。該測試系統便于攜帶,總重量不超過2.5 kg,外觀精美、輕便,具有實現和維護上均簡單可靠、便于系統的升級、提高產品生產過程的成品率等優點,從而保證了產品的穩定和可靠。

圖3 變送器主機整機、探頭及其安裝導軌結構

本系統測量管徑范圍覆蓋10~4 000 mm,僅一種探頭無法滿足測量需要,故設計了2種超聲波傳感器進行分段測量,分別為:1)2 MHz超聲波傳感器,測量范圍為10~32 mm;2)1 MHz超聲波傳感器,測量范圍為25~4 000 mm。探頭結構效果如圖3(b)所示。為提高探頭對位安裝的精度,設計了專門的超聲波傳感器安裝導軌結構,如圖3(c)所示,主要由導軌體、刻度尺、導軌固定件、探頭固定座、旋鈕壓塊組成。

2 系統硬件設計

硬件系統主要由便攜式變送器主機硬件構成,采用模塊化的設計方式,將其各部分進行功能劃分,各部分調試完成后再進行功能集成,這有利于采用成熟的電路,降低系統調試的難度和縮短產品的研制周期。整機硬件系統原理如圖4所示,在變送器主機中,信號發射單元由發射功率調節電路和發射信號驅動電路組成,實現超聲波電信號輸出;信號接收單元主要由信號切換電路組成,實現超聲波電信號輸入和通道選擇;調理校準單元由三級放大電路組成,包括前置放大電路、VGA可調增益放大電路1和2,主要實現微弱電壓信號的調理校準功能;測控單元由FPGA時間測量算法電路和ARM_1嵌入式處理器組成,實現整個測量流程控制、高分辨率的電壓信號采集,以及高精度時間測量算法運行;測厚單元由測厚電路組成,實現管段壁厚測量功能;外設單元通過FRAM保存采集數據、測量結果數據,并以ARM_2嵌入式處理器為核心運行超聲波流量測量儀相關服務程序,一方面通過RS232、RS485、USB接口電路與外部主控計算機通信,另一方面通過內部按鍵與顯示電路單元實現按鍵操作、參數設置和結果顯示功能,還包括輸入/輸出電路,可實現輸入輸出接口功能;電源模塊為系統提供電能。

圖4 超聲波流量測試系統硬件系統原理圖

整個硬件系統的工作流程為:首先ARM1根據管道和測量介質參數設置初始化測量參數(例如:測量頻率、增益電壓、窗口時間、比較電壓等),使FPGA產生測量信號,同時啟動FPGA時間測量模塊開始計時,測量信號經過發射電路驅動輸出到發射端超聲波傳感器;接收端超聲波傳感器接收到超聲波信號后進行聲-電信號轉換,并將測量得到的電信號輸送至接收單元,再經過信號調理單元處理后輸入比較器單元,比較電壓信號輸出到FPGA,FPGA門電路檢測到接收信號后,FPGA時間測量模塊停止計時;ARM1通過SPI讀取編碼器時間信息記錄本次渡越時間,再經過算法處理將渡越時間轉化為流量測量值,最后通過串口傳遞到ARM2,并由ARM2將測量結果顯示或輸出。

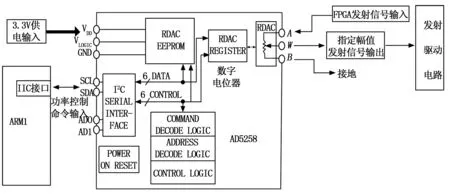

發射單元主要由發射功率調節電路、發射信號驅動電路組成。功率控制電路原理如圖5所示,ARM1根據當前所測管段口徑大小選擇相應的發射功率,并通過IIC接口與AD5258進行通信,AD5258接收到設置命令后通過調節數字電位器改變發射驅動電路的輸入信號電壓值,從而實現發射信號的功率控制。

圖5 發射功率控制電路原理

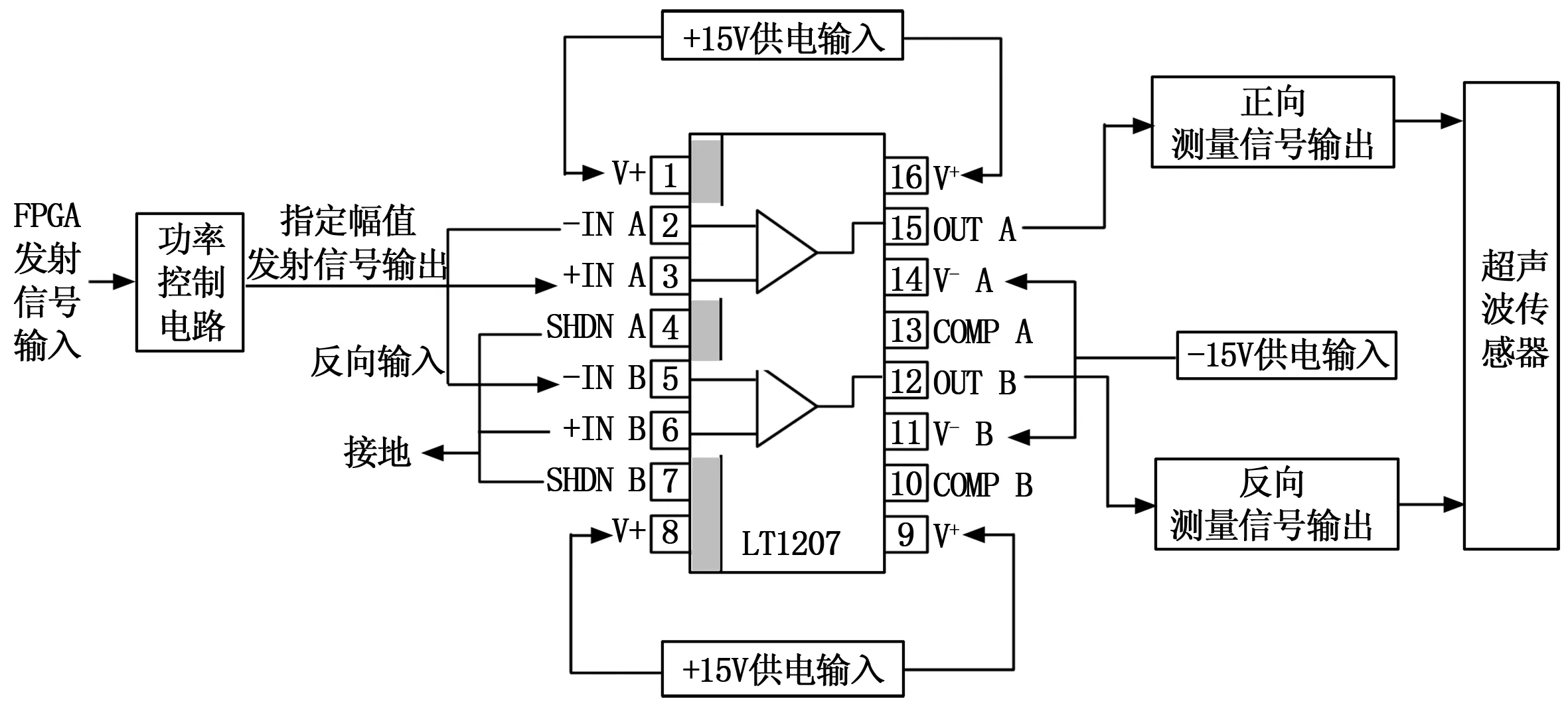

發射驅動電路原理如圖6所示,發射驅動電路的核心是LT1207,設計采用±15 V電壓供電,即:最大可以產生±15 V的差分測量信號輸出。FPGA發射的測量信號經過功率控制電路后輸入發射驅動電路,通過驅動電路放大后,輸出到超聲波傳感器進行聲電轉換,產生超聲波測量信號。發射信號的功率主要由驅動芯片的瞬態電流和上限驅動電壓決定,LT1207CS放大器芯片內置2路驅動器,最大驅動電壓為15 V,最大驅動電流可達1 200 mA,具備最高10 000 pF的電容負載驅動能力。

圖6 發射驅動電路原理

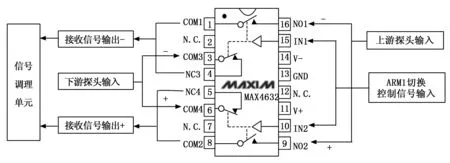

測量信號接收端的選擇則是通過接收單元信號切換電路來實現的,切換電路功能原理如圖7所示。信號切換電路設計采用高速模擬開關,型號為MAX4632CSE,其內部具有2組2選1模擬開關,開關時間小于300 ns。ARM1控制信號輸入為高電平時,1路、2路模擬開關導通,3路、4路模擬開關斷開,信號調理電路接收上游探頭輸入信號;反之ARM1控制信號輸入為低電平時,3路、4路模擬開關導通,1路、2路模擬開關斷開,信號調理電路接收下游探頭輸入信號。

圖7 切換電路功能原理

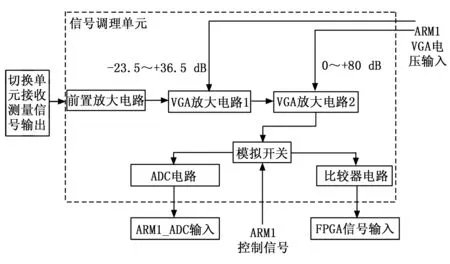

信號調理校準單元設計采用三級放大電路對超聲波微弱信號進行放大,主要包括前置放大電路、VGA放大電路1、VGA放大電路2、模擬開關、ADC電路及比較器電路等,其功能原理如圖8所示。前置放大電路的核心為ADA4940運放芯片,其具有低噪(3.9 nV/√Hz)、低失真(-122 dB THD~50 kHz,-96 dB THD-1 MHz)、軌到軌(-VS+ 0.1 V 至 +VS - 0.1 V)輸出的特點。

圖8 信號調理校準單元功能原理圖

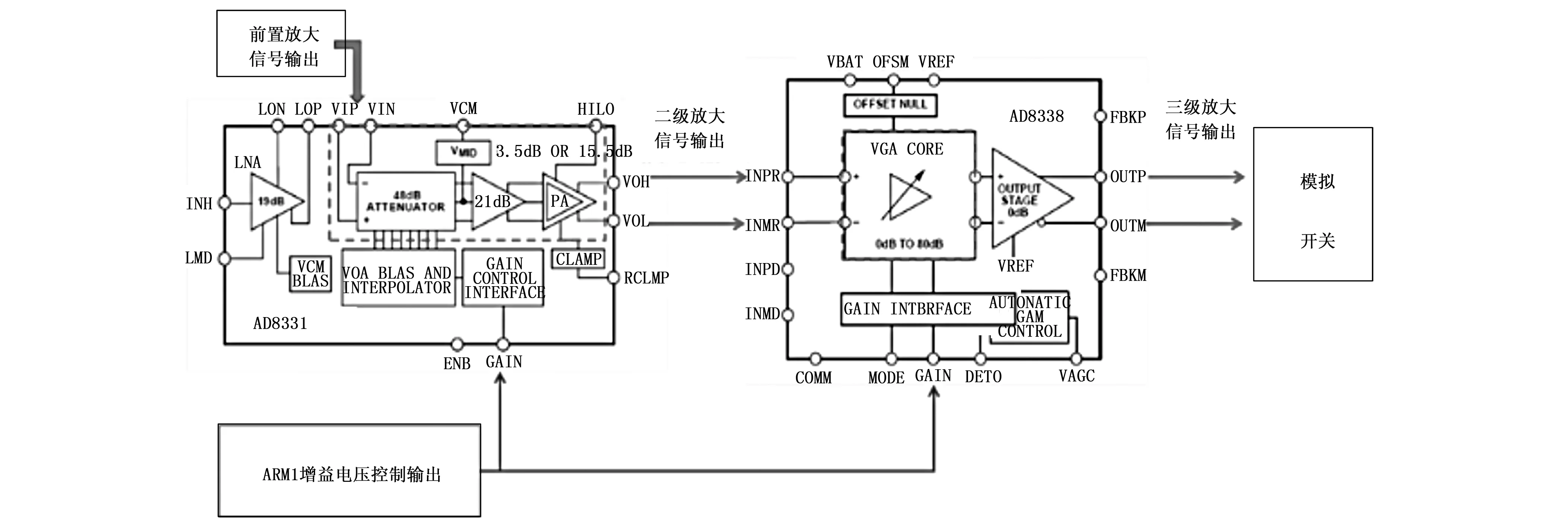

二級和三級放大電路系統設計原理如圖9所示。二級VGA可調增益放大器電路的核心為AD8331運放芯片,AD8331具有1個-48 dB可調衰減器,以及兩種固定增益模式(低增益模式+24.5 dB、高增益模式+36.5 dB),綜合可以實現-23.5~+36.5 dB的可調增益范圍。三級VGA可調增益放大器電路的核心為AD8338運放芯片,該芯片具有0~+80 dB的壓控增益調節范圍。綜合二級和三級VGA可調增益放大器,系統設計的信號調理單元增益可調范圍是-23.5~+116.5 dB,由以往測試經驗可知超聲波接收到的測量信號幅值范圍:10 μV~2 V,信號調理單元輸出信號幅值需要達到3 V,那么最大需要的增益幅度約為+110 dB,在信號調理單元壓控增益調節范圍之內。

圖9 二級和三級放大電路功能原理圖

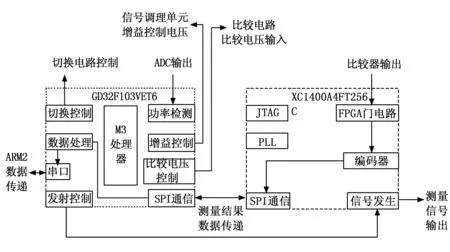

測控單元采用了ARM1+FPGA的雙核架構實現測量和控制功能。測控單元功能框圖如圖10所示,ARM1選用國產M3內核的微處理器GD32F103VET6設計實現,該芯片內核運行速度可達72 MHz,處理能力強、運算速度快。其內部還集成了很多的功能模塊,例如12 bits DAC、12 bits ADC、SPI、UART、IIC等,這有利于提升系統整體硬件設計的集成度,降低功耗,提升電路性能。

圖10 測控單元功能原理圖

FPGA高速率、高精度時間測量算法主要依靠關鍵核心芯片來實現,設計選用型號為XC3S1400A-4FT256C的FPGA芯片,由ARM1控制發射測量信號,并同步啟動計時,調理合格的測量信號經比較器進入FPGA時間測量電路。FPGA時間測量電路主要由門電路和編碼器組成,當門電路接收到測量信號后,即可停止計時,并將當次測量結果編碼輸出到結果寄存器,等待ARM1讀取。其工作運行主頻為100 MHz,由FPGA測量模塊時序仿真結果可知,從比較器信號輸入到測量模塊完成時間測量、置位測量有效信號輸出,總計耗時約10 μs。系統完成一次測量算法的總耗時可以控制在800 μs,為了應對突發狀況處理,系統時序規劃預留150 μs的冗余,那么最終系統完成一次測量算法的總耗時可以有效控制在0.95 ms以內,并可連續進行,即測量速率可以達到1 050 Hz。

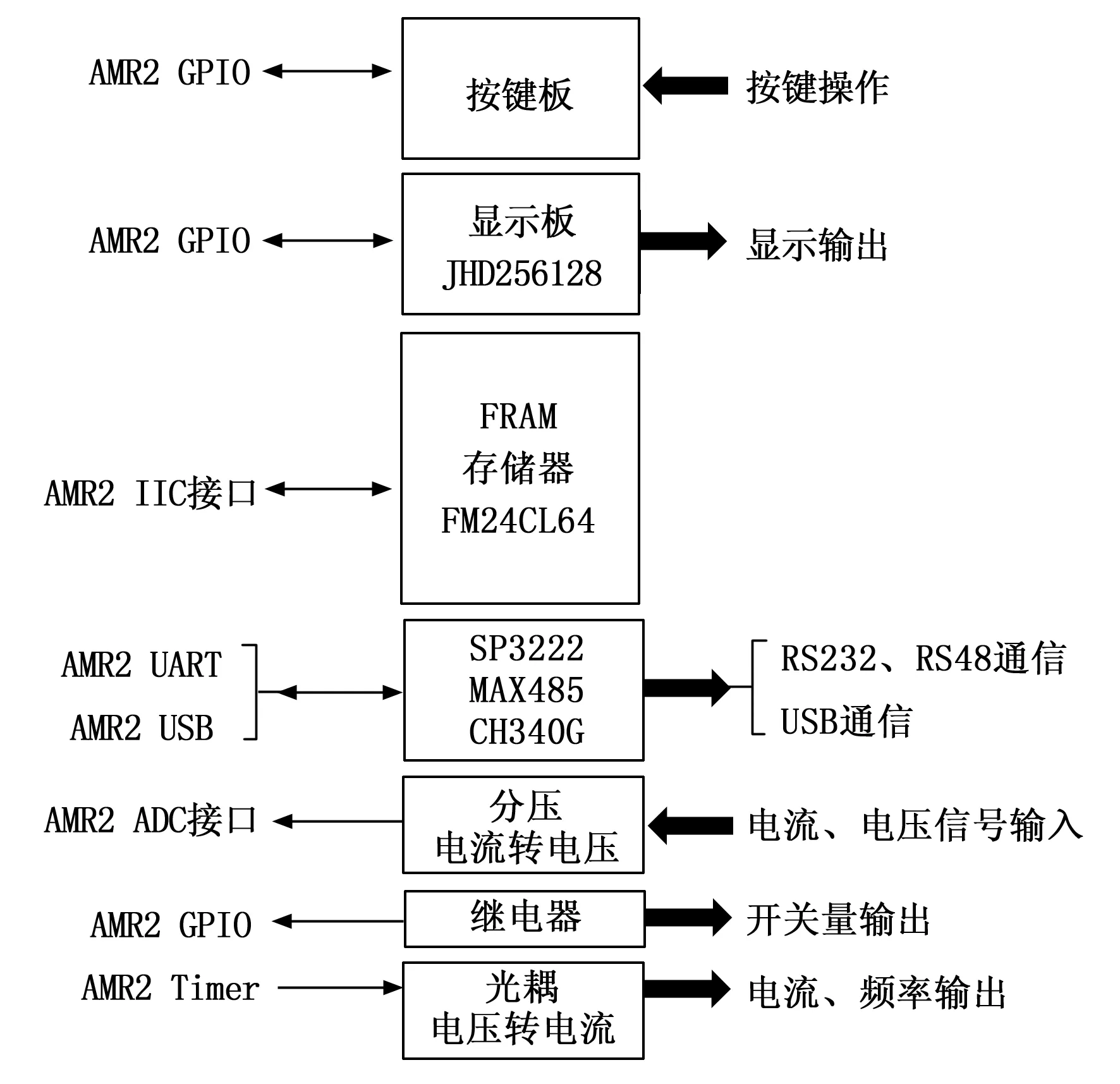

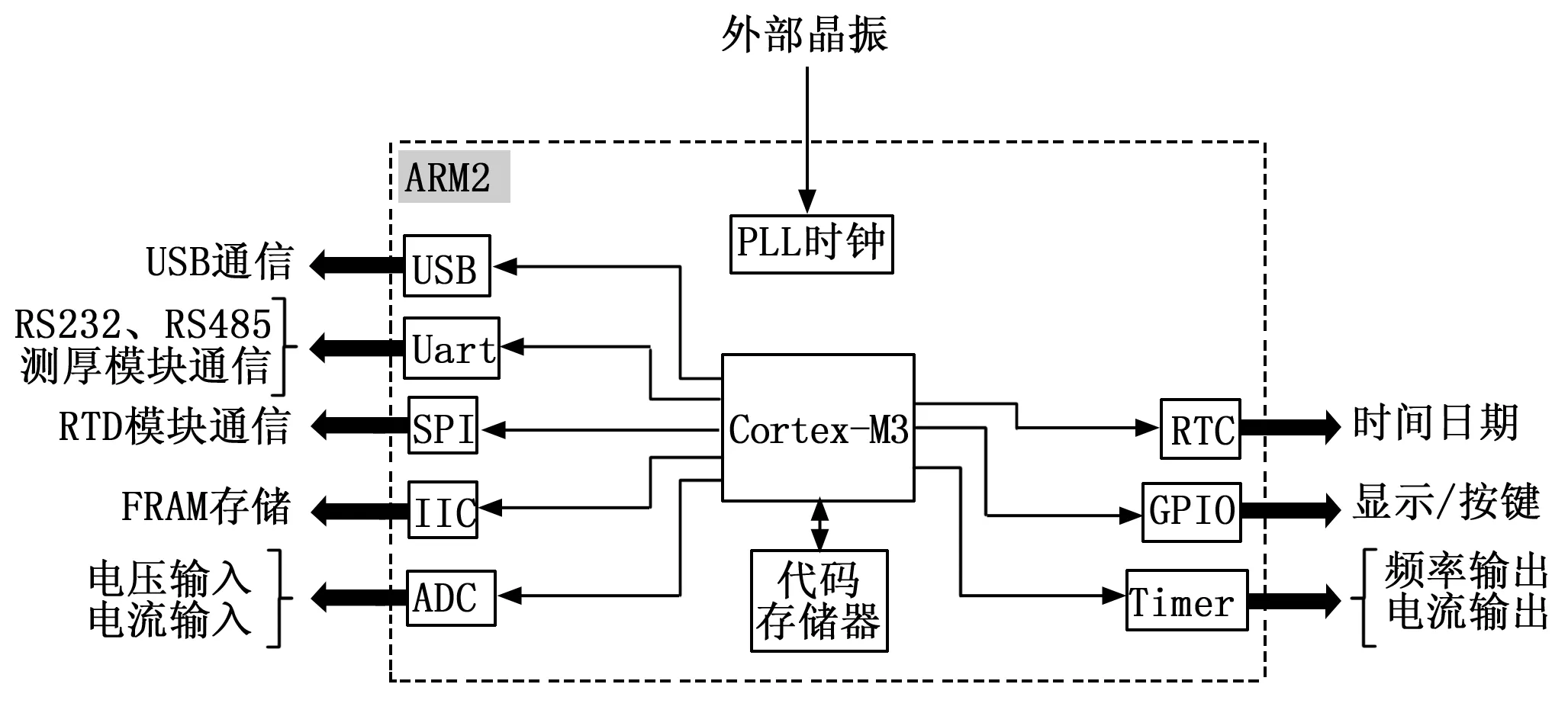

外設單元主要實現數據存儲、按鍵操作、用戶參數設置、測量結果顯示、輸入/輸出和遠程PC機通訊等功能,主要由ARM_2嵌入式處理器電路、存儲電路、顯示電路、按鍵電路、輸入/輸出電路和通信電路組成,其功能如圖11所示。

圖11 外設單元功能原理圖

外設單元通過FRAM保存采集數據、測量結果數據,并以ARM_2嵌入式處理器電路為核心運行超聲波流量測量儀相關服務程序,一方面通過RS232、RS485、USB與外部主控計算機通信,另一方面通過內部按鍵與顯示電路單元實現按鍵操作、參數設置和結果顯示功能,還可以實現輸入輸出接口功能。ARM2采用型號為GD32F103VET6的芯片作為主控芯片,其內部功能如圖12所示,該芯片為國產M3內核的32位ARM微處理器芯片。ARM2完成外設功能控制,通過GPIO連接按鍵板和顯示板,完成按鍵掃描及顯示控制;通過內部UART、USB模塊連接RS232/RS485和USB電路,完成與遠程PC機通信;通過內部SPI連接RTD電路讀取PT1000溫度測量值,通過內部IIC模塊連接FRAM電路進行數據實時存儲;通過內部ADC模塊連接電流/電壓輸入電路,實現電流、電壓信號值讀取;通過內部Timer模塊輸出脈沖及PWM信號,實現頻率、電流信號輸出,通過GPIO連接繼電器,實現開關量信號輸出。

圖12 ARM_2嵌入式處理器內部功能框圖

3 系統軟件設計

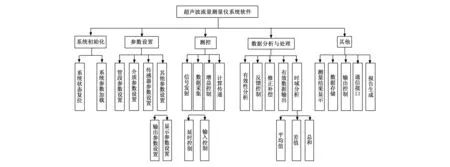

便攜無損式超聲波流量測量系統軟件具備數據分析與處理、測厚、流量測試控制、按鍵控制等功能,并可以通過總線通訊協議與計算機平臺進行通信控制。便攜無損式超聲波流量測量系統軟件功能主要包括系統初始化、參數設置、測控、數據分析與處理和其它5部分,如圖13所示。系統初始化完成整個測量系統的初始化工作,為數據的采集與測量分析作好準備,主要包括如下兩個方面功能:系統狀態復位和系統參數加載。參數設置主要是對當前需要測量工況的參數、測量結果的形式進行設置,常規可以通過按鍵菜單進行。測量控制是整個超聲波流量測量系統軟件的核心部分,主要包括4個功能:信號發射、數據采集、增益控制、計算傳遞。數據分析處理主要完成對FPGA傳遞的測量數據進行有效性分析反饋,以及補償輸出,主要包括5個方面功能:有效性分析、反饋控制、修正補償、有效數據輸出和時域分析。其它模塊主要完成對測量結果的顯示、輸出、存儲、通訊和生成報告,主要包括五個方面功能:測量結果顯示、數據存儲、輸出控制、通信接口和報告生成。

圖13 超聲波流量測試系統軟件功能框圖

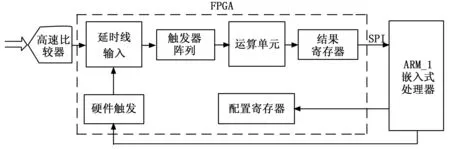

FPGA軟件開發是基于XC3S1400A FPGA平臺開發實現的,FGPA軟件主要完成時間測量、測量信號發生、SPI通信等功能。系統上電初始化后,FPGA進入循環等待狀態,SPI通信有效時,FPGA接收ARM1測量參數設置或者傳遞測量結果數據到ARM1,ARM1觸發發射信號有效時,FPGA按當前測量參數設定發射指定頻率測量信號,并開始計時,接收到比較器輸出信號后停止計時,計算本次傳輸時間,并發送測量有效信號給ARM1。在測量過程中,首先由ARM嵌入式處理器完成對FPGA的參數設置,啟動測量;然后輸入FPGA測量信號,等待信號傳輸延時,延時到達后對比較器數據進鎖存、編碼輸出,再將測量數據通過SPI總線傳遞給ARM_1嵌入式處理器進行后續處理。FPGA主要負責對高速比較器輸出數據(采樣數據)進行實時處理,其信號處理原理如圖14所示。

圖14 FPGA軟件主流程圖

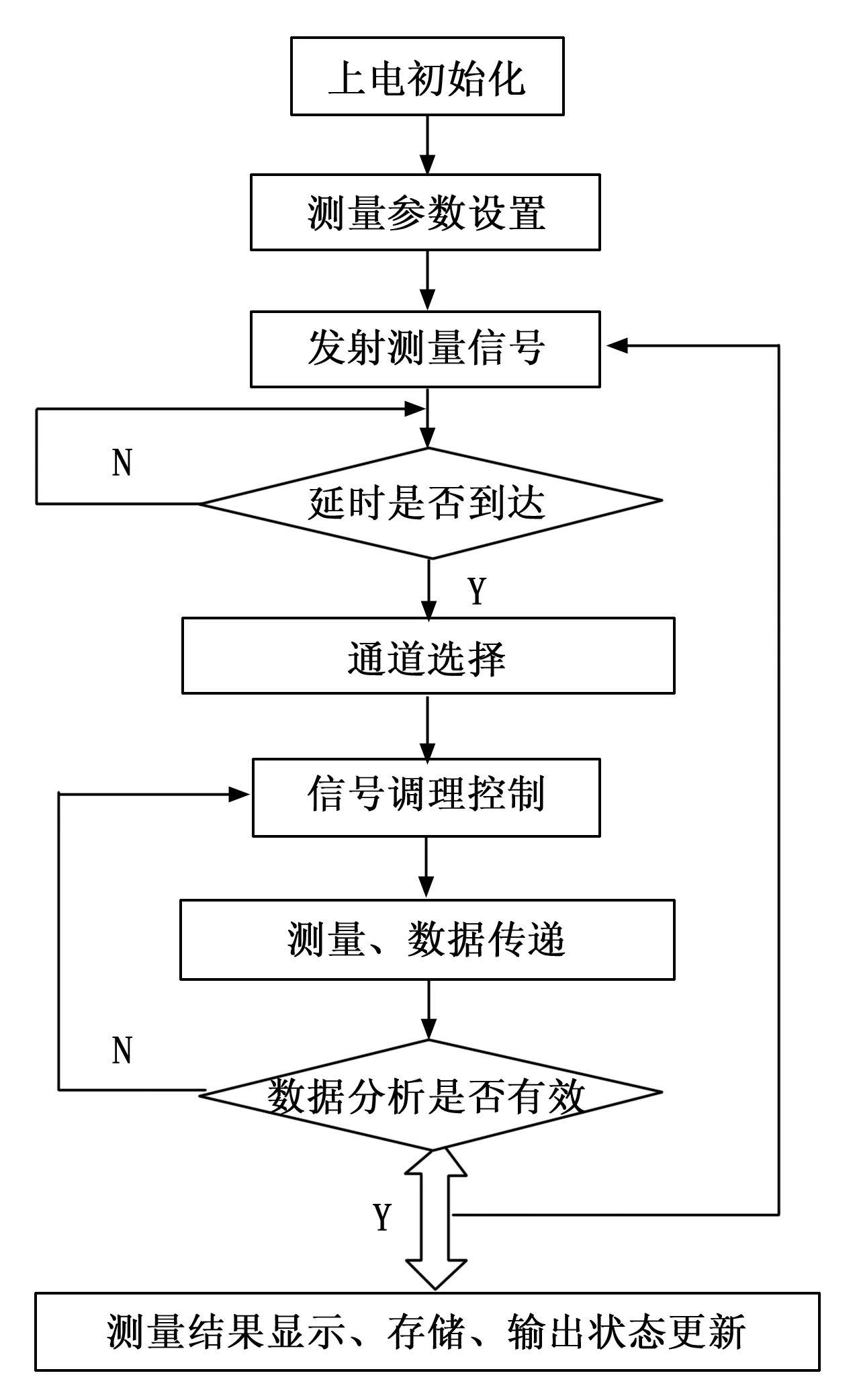

測量控制功能是整個超聲波流量測量系統軟件的核心部分,完成整個測量流程控制、信號調理控制、單次測量結果計算及輸出。測控軟件流程如圖15所示,系統上電初始化后,接收現場實際測量參數設置,設置完成后則系統自動生成各個相關模塊的執行參數并開始循環測量,一個測量循環主要包括:測量信號發射使能、信號延時等待、延時到達后選擇信號接收通道,使能執行信號調理,對調理完成的信號進行測量并傳遞測量數據,然后對數據進行有效性分析并反饋控制信號調理參數,最后將有效測量結果數據進行顯示、存儲,并實時更新輸出狀態。

圖15 測控軟件流程圖

4 實驗結果與分析

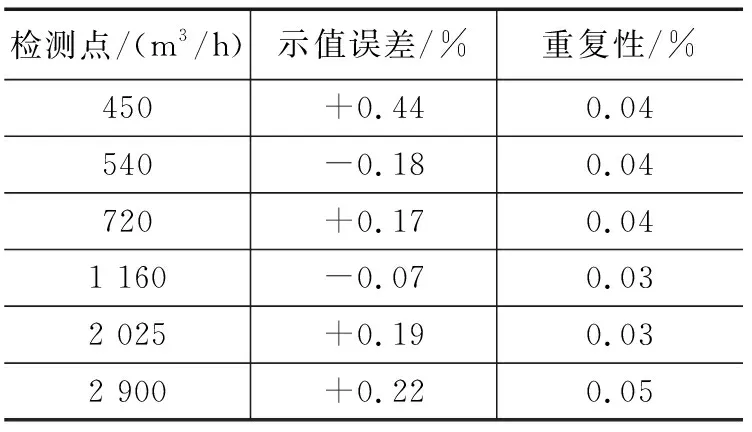

為檢驗所設計的便攜無損式超聲波流量測試系統的性能,在某計量單位進行了準確度與重復性測試試驗。在流量實驗室內采用標準表法流量計量裝置進行了試驗,其準確度為0.12%,所依據的規范為《JJG1030-2207超聲波流量計檢定規程》,環境溫度30.0±2.0 ℃,相對濕度<75%[21]。測量介質為水,介質溫度28.4~28.5 ℃,檢測管徑為DN800 mm,流量范圍為450~2 900。所檢測的相對示值誤差與重復性指標如表1所示。

表1 流量測試系統準確度與重復性

通過以上測試結果可得,所設計的測試系統符合JJG1030-2007規范準確度0.5級的技術要求,具備較高的測量準確度和重復性,準確度低于±0.5%,重復性低于0.1%,性能優異。

另經過其他實驗測試與應用驗證,本系統可實現的關鍵技術指標如下:

1)流速測量范圍:0.01~25 m/s;

2)管道口徑范圍:10~4 000 mm;

3)流速重復性:0.15%×示值±0.005 m/s;

4)準確度:±1%×示值±0.005 m/s(經過標定后±0.5%×示值±0.005 m/s);

5)分辨率:0.025 cm/s;

6)測量速率:100~1 050 Hz。

5 結束語

本測試系統設計了便攜無損式超聲波流量測試系統,應用FPGA高速率、高精度時間測量算法和VGA可調增益調節技術突破了高精度時間測量和微弱信號調理的技術瓶頸,另外還簡要介紹了其軟硬件與結構設計。通過計量實驗室對該測試系統進行試驗測試,結果表明該系統符合JJG1030-2007規范準確度0.5級的技術要求,具備較高的測量準確度和重復性。而且,所設計的基于時差法的外夾式液體超聲波流量測試系統具有不損壞管道和便于攜帶操作的獨特優點,可以為發動機供油系統、發電廠管路、農業灌溉、石油傳輸等測試領域提供方便、快捷、無損、精確的測試技術支持,具有十分重要的工程應用和科學研究價值。