大型風洞PIV粒子發生裝置研制

岳廷瑞,張 遜,李付華,趙亮亮,張婷婷

(中國空氣動力研究與發展中心,四川 綿陽 621000)

0 引言

示蹤粒子作為流體速度的代表,需要具備良好的跟隨性、較高的散射效率、良好的物理和化學特性以及足量可控的流量。市面上有很多小型的基于加壓或加熱原理的粒子發生器,比如Laskin粒子發生器、舞臺發煙器等,其對于大型風洞來說,其粒子量遠遠達不到需求,同時在風洞中的安裝投放也比實驗室或小型實驗設備中復雜的多。

在國外,W.Beyer等人在Bremen大學的LSWT風洞中進行流場測試時,采用煙霧發生器所產生平均粒徑1 μm的粒子作為示蹤粒子[1],粒子發生器工作面積約0.5 m×0.5 m,如圖1所示。

美國DERA風洞中開展試驗時,粒子發生器放置在收縮段出口,如圖2所示。發生器工作面積為2.3 m×0.8 m,但測量速度較低,其總流量較小。粒子發生器采用CIRA所制作的粒子發生器,工作材料為橄欖油,粒子粒徑約1 μm[2]。

圖2 DERA風洞中粒子投放圖

德荷風洞(DNW)LLF回流式風洞中采用Laskin nozzle粒子發生器產生粒子[3-4]。發生器工作方式為加壓氣流通過粒子發生器將粒子輸入測試區域,發生器工作面積約0.5 m×0.5 m,粒子粒徑<1 μm,如圖3所示。TST-27直流式跨超聲風洞中粒子發生器[5-6]為內部壓力為10個大氣壓的旋風分離器,粒子發生器工作面積0.26 m×0.3 m,示蹤粒子為TiO2,粒子粒徑約50 nm。

圖3 DNW-LLF風洞中粒子投放圖

德荷風洞( DNW)SST直流式超聲速風洞中粒子發生器為120 Laskinnozzle[7],壓力3.5 bar,發生器四角分別通過鋼絲索與風洞壁面固定,未介紹其測量面積大小,如圖4所示。

圖4 DNW-SST風洞中粒子投放圖

在國內,上海交大劉洪等人[8]針對高速復雜流場的PIV測試現狀,總結了應用于超聲速流場PIV技術發展過程中示蹤粒子及布撒系統所遇到的一系列挑戰,其中一個重要挑戰就是流量不足的問題。榮臻等人[9]設計了一套超聲速風洞PIV示蹤粒子布撒裝置,提出了利用發生器罐體內的真空度吸入示蹤粒子的加注方式,但在封閉空間內,所需粒子流量有限。陳小虎等人[10]研究了示蹤粒子對超聲速混合層的湍流變動作用。王彥值等人[11]針對法向馬赫數大于1.4的高速流動所提出粒子松弛特性分析模型,結合理論分析與數值模擬方法,發展了高速流動下的示蹤粒子布撒技術,使用TiO2作為粒子材料,測量面積較小。中國計量大學張振剛[12]等人分別采用玻璃微珠和微小油霧作為水和氣體的示蹤粒子,并在循環水池和大尺度封閉實驗空間內預先撒播示蹤粒子,提出大尺度封閉空間的粒子預撒播可以大幅提升粒子的時空均勻性。北航的陳瑩[13]等人通過對實測風速及流場均勻度的比較,得出在實驗段出口處向風洞投放粒子,使其在風洞中循環的方法是最佳散播粒子方式的結論。還有其它學者也開展了相關研究工作[14-20]。

綜上所述,在大型風洞中投放示蹤粒子,既要保證測量面積大,又要保證試驗速度較高,還要持續不間斷的供應是非常困難的,能夠方便、經濟的產生,并且能持續、足量、均勻地供應,是在大型風洞中開展PIV試驗的關鍵。目前尚未見有專門的大型粒子發生器研制和應用的相關文章。

本文針對大型風洞試驗,研制了一套加熱蒸發式粒子發生器,產生粒子流量大,可以滿足4米量級直流式風洞不小于70 m/s速度下持續粒子供應的需求,同時使用的粒子材料經濟性好。

1 方案設計

1.1 粒子發生器設計

粒子發生器的基本設計思路是:通過向粒子發器內以一定壓力持續供應液體材料,而后以一定溫度將液體蒸發汽化,最后通過粒子篩選器使其均勻排出。

設計時重點解決以下幾個問題:1)要保證能將足量的材料充分加熱汽化,主要通過增大受熱面積提高加熱效率;2)保證排出粒子的大小與均勻性符合要求,主要通過適合的粒子材料選擇和蒸發器出口的粒子篩選實現;3)要使用方便高效,主要通過設備結構的集成化設計和測控系統的閉環控制來實現。

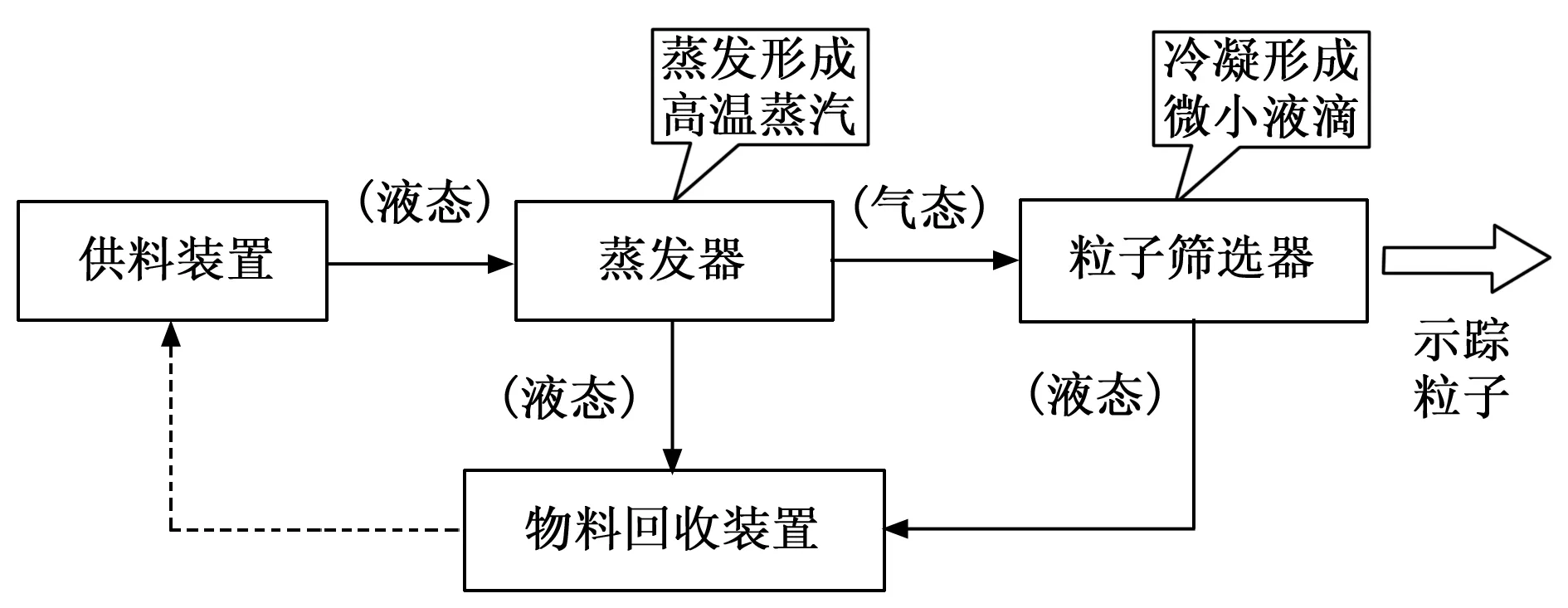

設備主要由供料裝置、蒸發器、粒子篩選器、廢料回收裝置、控制系統等組成。其工作原理如圖5所示。材料經齒輪泵注入蒸發器內,在蒸發器中加熱蒸發形成高溫蒸汽;高溫蒸汽在蒸發器內部形成高壓,經蒸汽噴嘴進入粒子篩選器中;在粒子篩選器中,高溫蒸汽與冷空氣混合冷凝形成微小粒子,同時粒子受離心風機從腔體側面輸入的氣流作用作旋轉運動,在此過程中,較大粒子受離心力作用與腔體壁面接觸匯聚成液體,較小粒子則從篩選器粒子出口輸出用于試驗,從而實現粒子篩選。材料回收裝置與蒸發器出料口、粒子篩選器聯通,用于回收工作過程中多余的材料。

圖5 工作原理圖

供料裝置用于為蒸發器持續提供材料,通過閉環的壓力控制讓進入蒸發器的液體保持恒定的壓力和流量,并可根據試驗情況調節流量大小。

蒸發器用于對液態材料進行加熱蒸發,并將高溫蒸汽通過噴嘴排放至粒子篩選器中。其中加熱汽化溫度應在材料的沸點與燃點之間根據試驗情況進行具體選擇。要通過控制系統保證溫度恒定以持續的對材料進行加熱,確保粒子的穩定輸出。

粒子篩選器位于蒸發器上方,主要由離心風機和粒子篩選腔構成。采用可調速離心風機使粒子混合空氣進入篩選器,混合空氣高速旋轉、碰撞,將粗大粒子留在篩選器內,排出均勻的大小一致的粒子,同時可對蒸發器噴出的高溫粒子進行降溫。

材料回收裝置用于收集工作過程中蒸發器和粒子篩選器中的剩余材料,其主要由蒸發器未完全消化的材料和高溫粒子冷凝產生的液體組成。設計時應提高加熱效率,使進入發生器的材料盡量消化,減少回收的廢料。

控制系統用于集中控制粒子發生器的工作運行,主要由面板、蒸發腔壓力控制器、緩沖罐壓力控制器、溫度控制儀、直流調速器和指示燈等組成。

按系統功能主要分為溫度控制、流量控制、壓力控制三部分,均實行閉環控制。

1)溫度控制部分:使用熱電偶檢測蒸發器的溫度,反饋給溫度控制儀;根據溫度控制儀設定溫度的上下限,通過控制繼電器的通斷來控制加熱管持續工作。溫度控制系統控制邏輯如圖6所示。

圖6 溫度控制邏輯圖

2)流量控制部分:使用無級調速齒輪泵,通過調節轉速實現進液流量調節。其電源通斷由緩沖罐壓力下上限控制,當達到壓力上限時停止工作,當低于下限時啟動工作,當界于上下限之間時持續工作。最終實現液體材料以一定流量和壓力持續向發生器供應。

3)壓力控制部分:設置兩個壓力表分別實時檢測緩沖罐與蒸發腔壓力,根據設定的上下限控制供液裝置工作。其控制原理如圖7所示。

圖7 壓力控制系統原理

1.2 粒子材料選擇

通過大量研究人員的實踐經驗總結,在粒子材料選擇方面,常用的固體材料主要有Al2O3、TiO2、聚苯乙烯等,液體材料主要有乙二醇、硅樹脂油、水、甘油、DEHS等,作為一種清潔材料,液態二氧化碳在大尺度風洞中有較好的應用前景[21]。同時,在大型風洞試驗中,成本也是一個必須考慮的重要因素。

在粒子跟隨性方面,研究表明,常規條件下,液體中粒徑10~20 μm、空氣中粒徑1~5 μm時跟隨性最好,需要根據不同材料的特性和應用場合進行具體分析。

通過預先地面測試,選擇粒子大小適合、成本較低的乙二醇作為原材料,其測試指標見圖8,相比小型試驗設備使用的DEHS成本降低了80%。

圖8 粒子直徑分布

2 設計計算

以上介紹了粒子發生器的設計原理及基本方案,其核心是將液體材料通過熱能汽化,因此進入發生器的流量直接決定了產生的粒子量,所以,需進行所需要的流量以及轉化所需能量的計算,同時應其考慮工作效率問題。

2.1 材料流量計算

流量計算的目的是根據風洞尺度、風速、測量面積等要求計算達到試驗條件所需的粒子量,進而計算所需的材料流量。

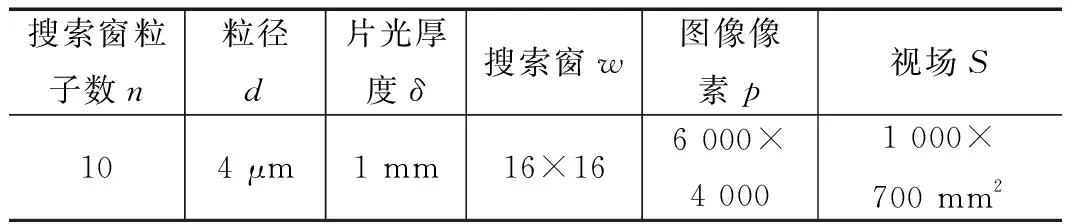

計算中應考慮圖像處理時搜索窗大小、單個搜索窗所需基本粒子數、粒子直徑、片光厚度、相機像素、視場大小及材料的理化特性等指標,根據PIV試驗所需的風洞最大風速的要求,整合得到材料流量計算條件如表1所示。

表1 計算條件

材料計算前作如下假設:所生成的粒子為球形,忽略液態材料熱脹冷縮效應引起的密度變化,獲得標準視場的有效面積比(η)為0.25。則材料需求流量計算公式為:

qm=S/η·v·φ·ρ

式中,qm為材料總流量,S為視場面積,η為有效面積比,v為風速,φ為粒子體積濃度比,ρ為材料密度。

粒子體積濃度比計算公式為:

φ=Nv·Vs

Vs=(4/3)πr3

式中,Vs為單個粒子體積,Nv為單位體積內粒子個數,r為單個粒子半徑。單位體積內粒子個數計算公式為:

Nv=(Np/S)/δ

Np=n·p/w

式中,Np為圖像視場內粒子個數,δ為片光厚度,n為搜索窗內粒子個數,p為圖像像素,w為搜索窗像素。

通過計算,得到在滿足風洞試驗最大風速下所要求的材料消耗量。

2.2 加熱功率計算

加熱功率計算的目的是計算將滿足試驗要求量的液體材料加熱汽化所需的能量。

材料加熱過程中,為保證試驗安全,蒸發器內應在沸點和燃點之間選擇合適的溫度。同時計算時應依據所選材料的理化特性指標。

材料加熱過程中能量消耗由兩部分組成:一部分為材料由液態加熱蒸發為氣態所需要的能量;另一部分為高溫蒸汽繼續升溫至設定溫度所需要的能量。單位質量材料蒸發需要的能量計算公式為:

W=W1+W2

W1=(T2-T1)·c+HvW2=(T3-T2)·c

式中,W為單位質量材料蒸發需要的總能量,W1為單位質量的材料由液態蒸發為氣態所需要的能量,W2為單位質量的氣態材料繼續升溫所需要的能量,T1為室溫,T2為材料沸點溫度,T3為蒸發器內溫度,c為比熱容,Hv為材料汽化熱。

通過計算,得到單位質量的液體材料加熱蒸發至設定溫度所需要的能量。則要求的蒸發器的加熱功率為:

Pm=W·qm

最后,根據所得加熱功率數據校核加熱管,同時應考慮熱傳遞過程中的能量損耗。

2.3 工作效率計算

蒸發器的工作流程分為準備階段和間歇式加熱階段。在準備階段過程中,先由不含材料的蒸發器在加熱管的作用下預熱至設定溫度。在間歇式加熱階段過程中,加熱管停止加熱,材料進入蒸發器,并由蒸發器內部余溫對材料加熱蒸發,直至蒸發器溫度降至下限時加熱管再次工作,如此形成間歇式的周期工作狀態。

蒸發器周圍填充隔熱材料,加熱過程中忽略熱量流失,則準備階段時間的計算公式為:

t1=(c2·ΔT1·m2)/P

式中,t1為設備準備階段時間,c2為蒸發器材料的比熱容,ΔT1為設備從室溫加熱至設定溫度變化量,m2為加熱板重量,P為加熱管總功率。

間歇式加熱過程中,通過計算溫度維持時間和再次加熱時間可得到間歇式加熱周期t2。設定蒸發板的溫度控制范圍ΔT2,得到間歇式加熱周期計算公式為:

t2=(c2·ΔT2·m2)/Pm+(c2·ΔT2·m2)/P

式中,t2為間歇式加熱周期時間,ΔT2為蒸發板溫度控制范圍,Pm為材料加熱需求的功率。

通過計算,得到蒸發器的維持時間,蒸發器再次升至設定溫度的時間以及間歇式加熱周期。

3 試驗驗證

3.1 粒子粒徑測量

利用PDI(phase Doppler interferometer,相位多普勒干涉儀)系統,測量粒子發生器發出的粒子粒徑分布情況,發現粒子粒徑集中在5 μm以下,中心區在2 μm左右,符合空氣中粒徑1~5 μm的要求,如圖8所示。表明通過離心篩選的方式從根本上保證了粒子大小的均勻性和跟隨性。

3.2 風洞試驗驗證

為進一步研究粒子發生器的性能及其對PIV流場測量結果的影響,在中國空氣動力研究與發展中心Φ3.2 m風洞中進行了性能測試試驗。

Φ3.2 m風洞是一座開閉口兩用的回流式風洞,試驗段截面為圓形,直徑為3.2 m,開口試驗段的最高風速可達115 m/s。使用的PIV系統光源為脈沖式雙Nd:Yag激光器,單脈沖能量500 mJ,脈沖寬度為6~8 ns。CCD相機分辨率為4 008×2 672像素,最大采集頻率2對/秒。同步控制器具有7個同步控制通道,延時控制精度優于10 ns。

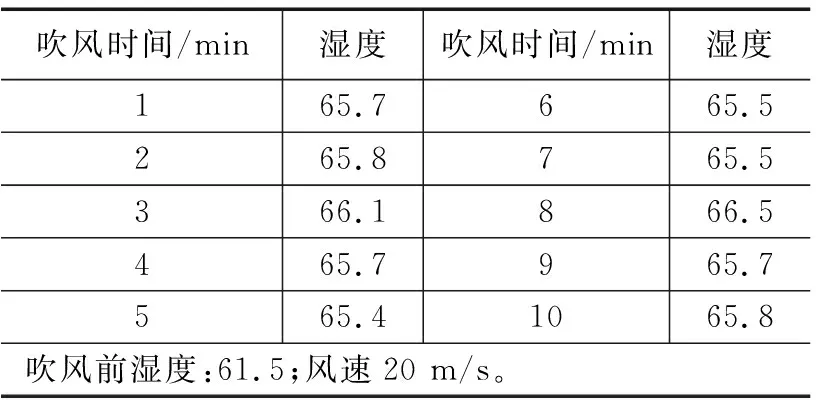

試驗首先研究了粒子對氣流濕度的影響規律。具體方法是:將濕度測量儀放置在流場中,在試驗開始前記錄風洞內空氣濕度初讀數,然后在試驗開始后,每隔1 min記錄氣流濕度。持續投放時間不少于10 min,觀察濕度變化情況。停粒子待風洞吹干至初始值后再次測量,重復測量3次。得到結果如表3所示。

表3 濕度記錄數據

從測量結果看,空氣濕度維持在一個比較穩定的水平,投放粒子時間對空氣濕度影響較小。

驗證試驗選擇了經典的圓柱繞流流場測量,測量視場大小1 000 mm×700 mm,按如下步驟進行:

1)安裝好圓柱體模型;

2)安裝PIV設備并調整激光與相機的位置,確保相機能完整的拍到圓柱尾部流場;

3)相機標定;

4)啟動粒子發生器,并在試驗過程中持續投放;

5)啟動風洞,風速10 m/s;

6)記錄數據并計算;

7)增加風速進行下一次記錄,風速從10 m/s開始,至70 m/s,每10 m一個臺階。

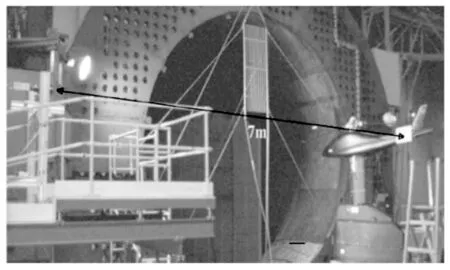

試驗現場如圖9所示。

圖9 驗證試驗現場圖

測量的粒子如圖10所示。從粒子灰度圖來看,粒子分布均勻,光散射效果好,沒有出現明顯噪點。

圖10 粒子灰度圖

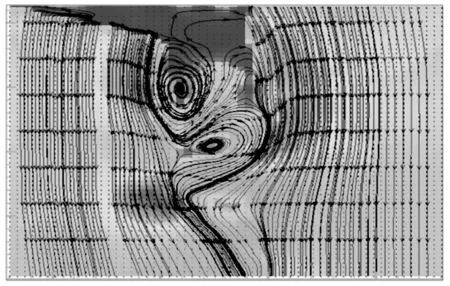

對粒子圖像進行互相關分析,并繪制流線圖,計算結果規律性好且無異常速度矢量,表明粒子跟隨性等指標滿足要求。風速70m/s時流場流線如圖11所示。

圖11 流場流線圖(風速70 m/s)

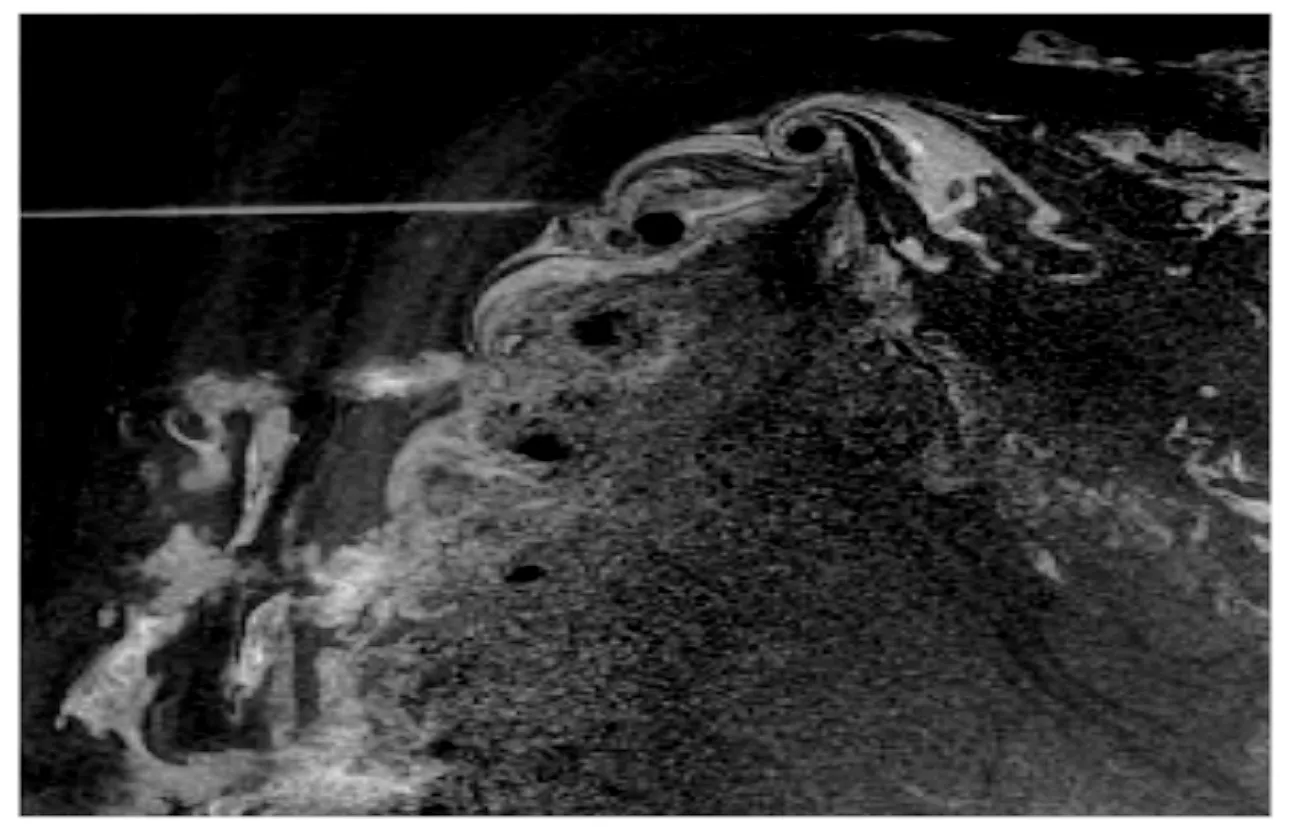

通過設備研制,粒子發生器應用在了大量的試驗研究中。比如,在中國空氣動力研究與發展中心4 m量級風洞開展的共軸剛性旋翼懸停流場的 PIV 風洞試驗研究,得到了不同狀態下槳尖渦的脫落軌跡以及流場速度矢量圖。其拍攝的粒子圖和計算結果如圖12~13所示[22]。

圖12 旋翼試驗粒子圖

圖13 旋翼試驗流場計算結果

4 結束語

本文通過原理設計、分析計算和試驗驗證,成功研制了適用于大型風洞PIV試驗的粒子發生裝置,解決了在大型風洞中開展PIV試驗的關鍵問題,并應用到了大量的工程實踐中,具有重要的工程實用意義。通過研究,可得到以下結論:

1)在大型風洞PIV試驗中,采用經濟性好的油基材料加熱蒸發的方式,可持續、足量、均勻地供應示蹤粒子,是一種較好的粒子產生方式。

2)在粒子發生裝置設計時,應充分考慮實際所需粒子流量,并針對選擇的粒子材料的理化特性開展計算分析。

3)離心篩選的方式可從根本上保證粒子大小的均勻性,且采用油基材料產生的粒子對風洞氣流濕度響很小。