基于數(shù)字孿生的雕刻機人機交互系統(tǒng)設(shè)計

張瀚丹,李康康,楊豫鵬,張鈞涵,朱俊威

(浙江工業(yè)大學 信息工程學院, 杭州 310023)

0 引言

隨著信息技術(shù)的發(fā)展,制造業(yè)逐漸由傳統(tǒng)的單件大批量生產(chǎn)模式轉(zhuǎn)變?yōu)槎嗉∨可a(chǎn)模式,向著智能化、人機交互化方向邁進,如何促進數(shù)控車間與高端智能技術(shù)的更好結(jié)合成為近年來的研究熱點。近年來,許多車間采用二維圖表的呈現(xiàn)方式對數(shù)控機床進行實時監(jiān)測[1-3],這種方法雖然能將運行結(jié)果用簡圖和簡表直觀表示,但是不能完全脫離機床現(xiàn)場,操作復雜,致使人機交互感差且監(jiān)控效率低。與此同時,二維圖表的方法缺乏虛擬調(diào)試和遠程實時監(jiān)控的功能,在機床高速運轉(zhuǎn)情況下,若不進行預先調(diào)試和仿真驗證,一旦出錯極易造成器件損傷,危害工人的生命安全。

為了改進二維圖表監(jiān)控方法的不足,研究者們嘗試將各種物理實體建立虛擬三維模型,設(shè)計控制算法并實時驅(qū)動模型進行仿真調(diào)試,由此,誕生了數(shù)字孿生技術(shù)(digital twin)。該技術(shù)對物理實體的形態(tài)、行為、運動方式等特性進行描述和建模,將信息空間和物理空間融為一體,通過同步驅(qū)動物理實體的三維鏡像模型,形成虛擬空間與加工車間的真實映射。目前國內(nèi)外學者對數(shù)字孿生模型的研究大多仍停留在較抽象的層次。比如,ALAM等[4]提出了基于云的數(shù)字孿生架構(gòu)參考模型(C2PS,cloud-based cyber-physical systems),用貝葉斯網(wǎng)絡(luò)設(shè)計了C2PS智能交互控制器。FERGUSON等[5]引入了西門子STAR CCM+作為數(shù)字孿生平臺的開發(fā)工具。TAVARES等[6]設(shè)計了 MVV Model,希望利用 SARK-KIS robotics simulator找到一種能代表任何工作單元的統(tǒng)一方法。ZHANG 等[7]通過數(shù)據(jù)庫和3D圖形引擎建立仿真平臺。陶飛等[8]提出從物理、模型、數(shù)據(jù)和服務(wù)4個方面來建立數(shù)字孿生車間,充分發(fā)揮信息物理的特點。陳振等[9]提出了基于數(shù)字孿生的飛機裝配車間架構(gòu),并對數(shù)據(jù)的實時感知與采集、虛擬建模與仿真等關(guān)鍵技術(shù)進行了研究。何柳江[10]以數(shù)控機床為研究對象,建立了一套虛擬交互系統(tǒng),用以實現(xiàn)三維實時監(jiān)控。Liu 等[11]提出了一種通用系統(tǒng)架構(gòu)方法,側(cè)重于研究加工監(jiān)控和智能算法。還有許多學者通過多域物理建模語言構(gòu)建物理實體的各種仿真模型[12-14]。基于數(shù)字孿生的人機交互系統(tǒng)可以實時采集物理實體的位置、速度等數(shù)據(jù)信息,映射至三維孿生鏡像模型,進而實現(xiàn)虛擬調(diào)試、遠程監(jiān)控等功能,更準確、直觀地展示機床加工實際運行軌跡和工作狀態(tài),并且驗證機床各項操作指令的功能,在機器發(fā)生異常時及時傳遞給工人錯誤信息,停止運轉(zhuǎn),處理異常狀態(tài),降低故障發(fā)生率[2]。

雕刻行業(yè)由傳統(tǒng)手工業(yè)發(fā)展而來,其效率較低且生產(chǎn)成本高,由此產(chǎn)生了數(shù)控自動雕刻機,在2D雕刻和3D雕刻方面極大提高了加工效率和質(zhì)量[15],目前已在廣告業(yè)、工藝業(yè)、模具業(yè)、印刷包裝業(yè)等行業(yè)被大量投入使用。數(shù)控雕刻機具有主軸轉(zhuǎn)速高、淺切削高進給的特點[16],按伺服驅(qū)動的控制類型可劃分為伺服驅(qū)動雕刻機和步進驅(qū)動雕刻機[17],在其實際應(yīng)用中對智能化、實時性、安全性具有較高要求,同時需要投入更大的監(jiān)管力度和運營成本。因此本文設(shè)計了基于數(shù)字孿生的雕刻機人機交互系統(tǒng),對雕刻機的運行狀態(tài)實施遠程監(jiān)控,能夠有效的減少車間的工作人員數(shù)量,降低監(jiān)控成本,及時發(fā)現(xiàn)系統(tǒng)異常,與此同時,設(shè)計出的系統(tǒng)可與機器學習等方法相結(jié)合,對故障進行辨識和容錯控制[18-20],保證設(shè)備安全,節(jié)省人力物力財力。

基于上述分析,本文設(shè)計了一套基于數(shù)字孿生的雕刻機人機交互系統(tǒng),主要有以下貢獻點:1)運用SolidWorks軟件搭建了雕刻機的3D模型,該模型與雕刻機實體高度匹配,能夠直觀準確地模擬雕刻機的運動狀態(tài);2)設(shè)計的雕刻機人機交互系統(tǒng)具有虛擬調(diào)試和遠程監(jiān)測的功能,能夠在雕刻機工作前模擬其加工過程,確保實現(xiàn)效果符合預期設(shè)想。與此同時能夠在雕刻機工作時遠程監(jiān)測其運動狀態(tài),一旦雕刻機發(fā)生故障,可以及時停止系統(tǒng)運行,提高加工過程的安全性。

1 問題描述

1.1 研究對象

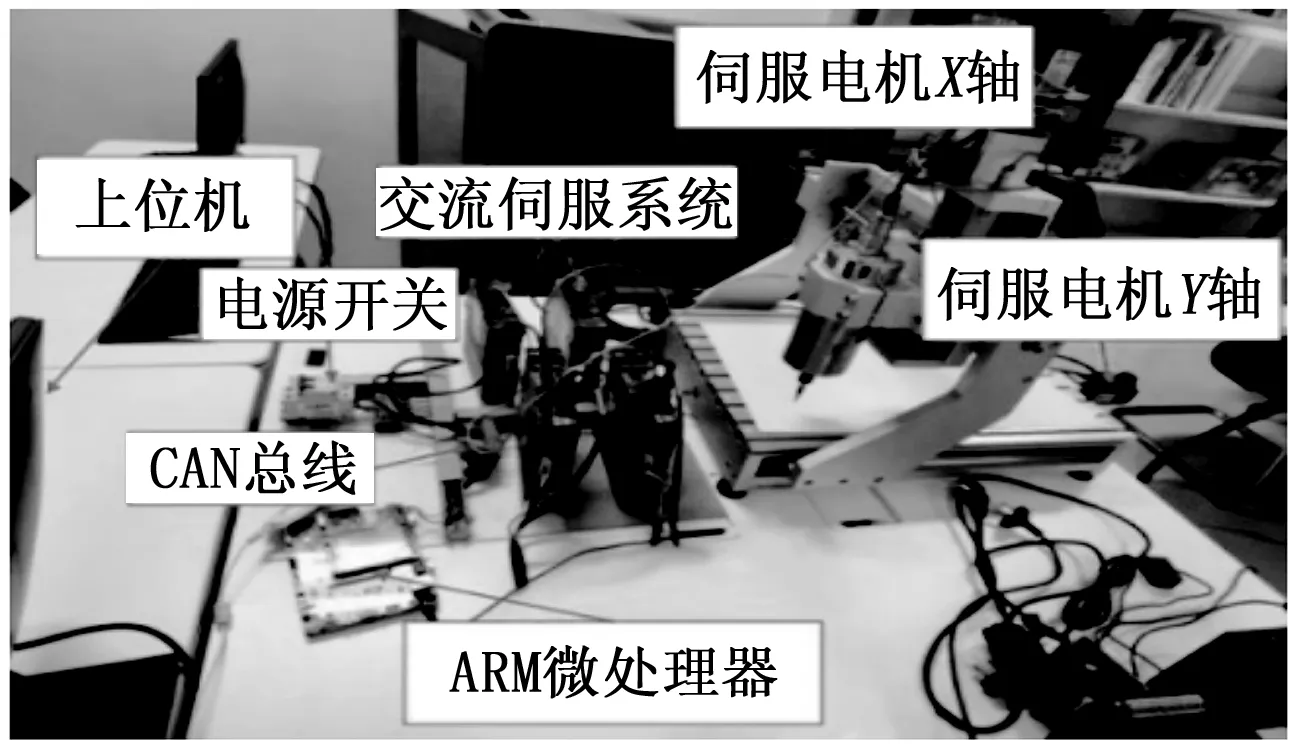

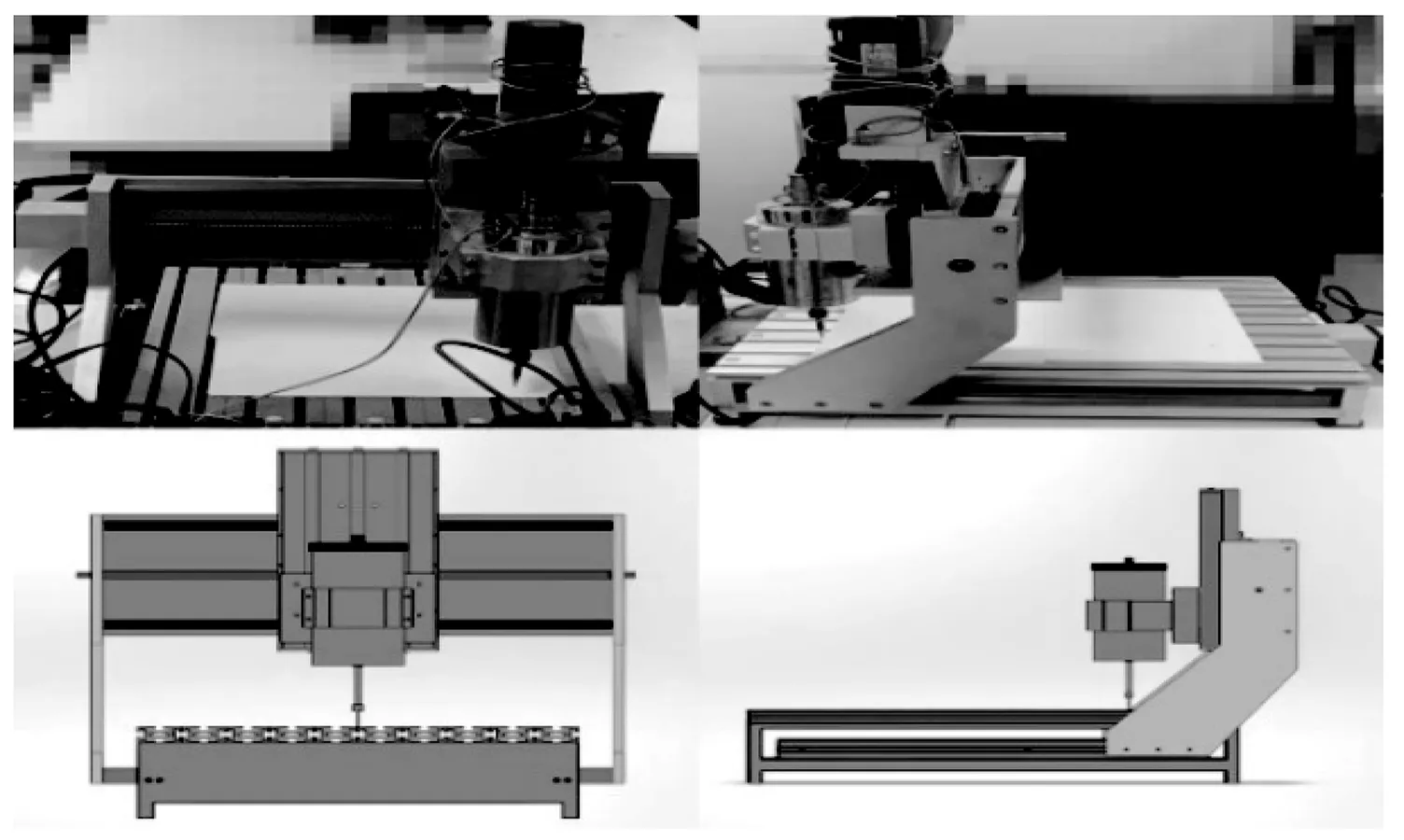

本文的數(shù)字孿生體研究對象為企業(yè)級兩軸雕刻機,如圖1所示。其兩軸運動平臺整體框架主要由4部分組成: PC上位機、ARM單片機、CAN總線和交流伺服系統(tǒng)。PC上位機負責處理ARM單片機上傳的數(shù)據(jù)信息,同時利用算法處理數(shù)據(jù)后,將控制指令下發(fā)給ARM單片機。ARM單片機接收交流伺服系統(tǒng)經(jīng)CAN總線向上傳輸?shù)倪\行信息(電機位置、轉(zhuǎn)速、力矩等)并將其封裝后上傳到PC機,同時將PC機下發(fā)的控制指令經(jīng)CAN總線傳輸給交流伺服系統(tǒng),控制雕刻機刀頭跟隨用戶的下發(fā)指令做出相應(yīng)運動。其中,交流伺服驅(qū)動器型號為臺達公司ASDA-A2系列,額定功率400 W,額定電壓220 V,并且向用戶開放了4種電機驅(qū)動的控制方式: 位置模式、速度模式、扭矩模式和混合模式[21]。電機型號為臺達公司三相永磁同步電機,額定電壓220 V,轉(zhuǎn)速最高達1 500 rpm,電機框架尺寸60 mm。

圖1 兩軸雕刻機平臺

本文研究的主要目的是搭建一套基于數(shù)字孿生的雕刻機人機交互系統(tǒng),實現(xiàn)遠程監(jiān)測和虛擬調(diào)試功能,達到三維孿生鏡像模型與物理實體的高精度匹配,模擬實際的運行軌跡,及時發(fā)現(xiàn)系統(tǒng)故障,提高加工效率。

1.2 系統(tǒng)框架

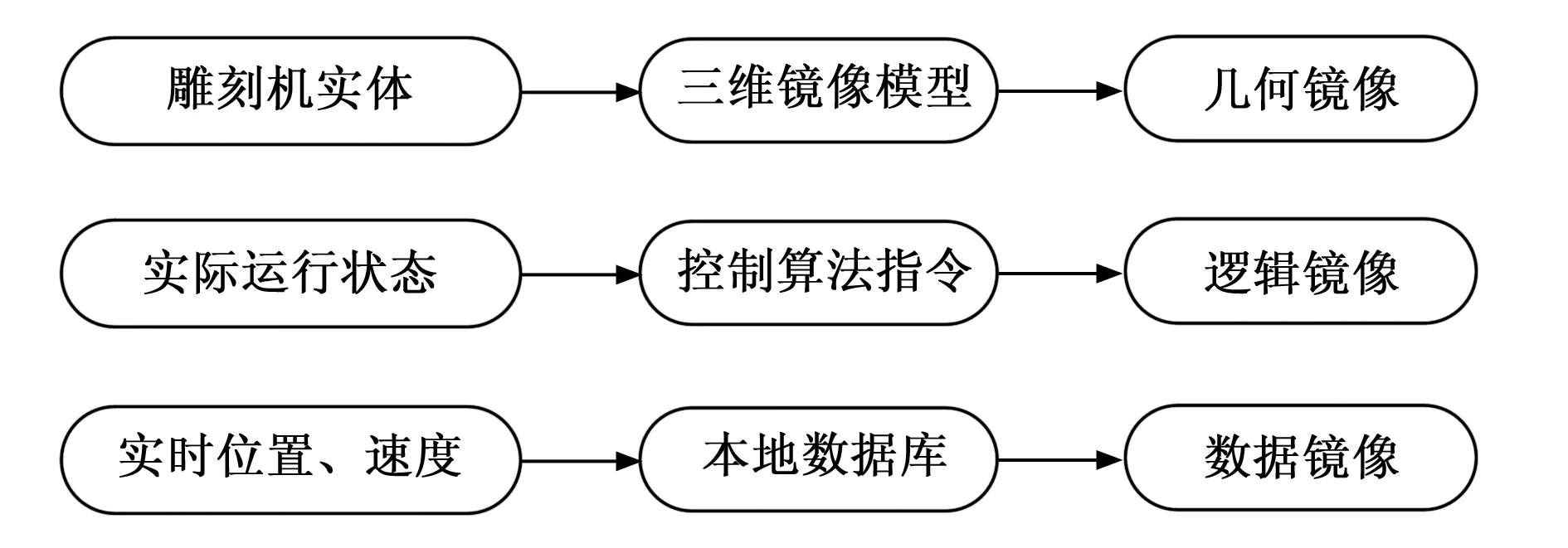

本文所設(shè)計的數(shù)字孿生系統(tǒng)框架由幾何鏡像、邏輯鏡像、數(shù)據(jù)鏡像3部分組成,如圖2所示。在幾何鏡像中,需要搭建一個和實際雕刻機的尺寸、形狀高度一致的三維模型,用以實現(xiàn)可視化功能,并確保系統(tǒng)運行時的誤差不受幾何物理參數(shù)的影響。在邏輯鏡像中,上位機需要下發(fā)正確的控制指令,與雕刻機物理實體的運行邏輯形成映射,并且實現(xiàn)良好的人機交互功能。在數(shù)據(jù)鏡像中,需要實時采集、分析處理下位機上傳的數(shù)據(jù)信息,并存儲到本地數(shù)據(jù)庫供上位機調(diào)用,建立良好的通信環(huán)境。

圖2 數(shù)字孿生系統(tǒng)框架

2 數(shù)字孿生鏡像模型搭建

2.1 幾何鏡像

模型是數(shù)字孿生系統(tǒng)的基礎(chǔ)。本節(jié)將圍繞模型搭建的環(huán)境,模型零件的設(shè)計與模型搭建進行展開。

2.1.1 模型搭建環(huán)境

采用SolidWorks 2019軟件搭建與企業(yè)級兩軸雕刻機實體相匹配的3D虛擬模型。SolidWorks軟件是世界上第一個基于Windows開發(fā)的三維CAD系統(tǒng),有功能強大、易學易用和技術(shù)創(chuàng)新3大特點。運用SolidWorks軟件搭建的數(shù)字零部件允許進行便捷地裝配,且可以在裝配的過程中實時修改各個數(shù)字零件的參數(shù)、實時定義零件之間的配合關(guān)系。因此,運用SolidWorks軟件搭建的3D模型能夠?qū)崿F(xiàn)與實體的高度一致性。

2.1.2 模型零件的設(shè)計

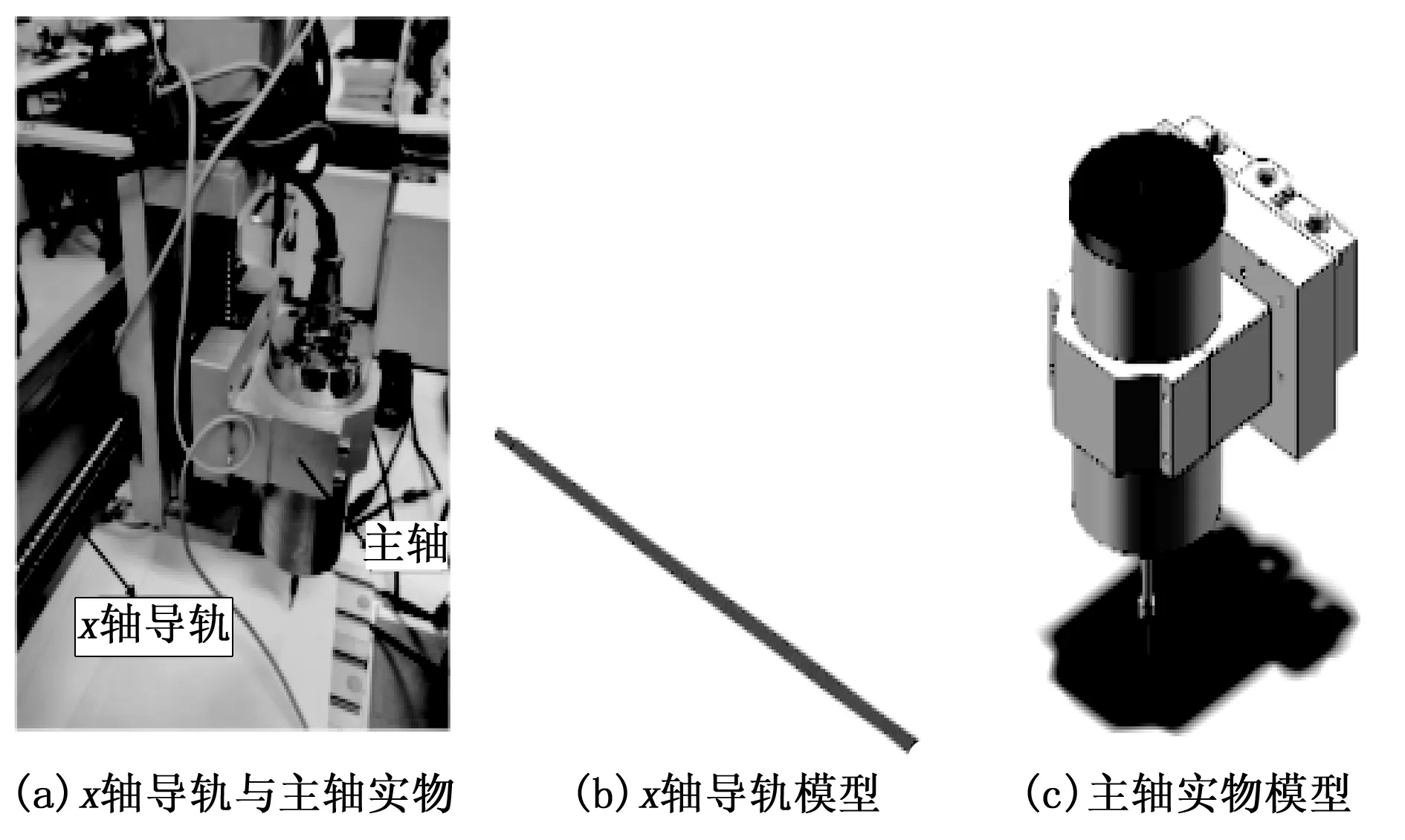

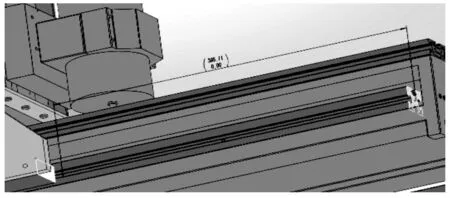

通過測量獲得企業(yè)級兩軸雕刻機的零部件尺寸,并依據(jù)這些信息進行數(shù)字零件設(shè)計。由于數(shù)字孿生體需要直觀反映現(xiàn)實世界中物理設(shè)備的相關(guān)屬性和功能,故通過采用實體測量的方式來保障最終搭建的3D模型與現(xiàn)實設(shè)備具有較高的相似度,進而使得模型能夠在虛擬環(huán)境下成功模擬現(xiàn)實設(shè)備的動作、功能。基于數(shù)字孿生的雕刻機人機交互系統(tǒng)設(shè)計研究的重點之一是雕刻機數(shù)字孿生鏡像對于現(xiàn)實雕刻機運動過程的可靠模擬。由于缺失了原始設(shè)備制造商(OEM,original equipment manufacturer)提供的裝配結(jié)構(gòu)說明書,Web上檢索獲得的零件模型也不能完全適配,考慮到模型是為了研究使用,因此對雕刻機零部件進行了一定的重新設(shè)計。舍去了對步進電機和拖鏈的建模,同時對X軸導軌和主軸進行了簡化,最終完整的雕刻機3D模型需要61個零件。其中導軌與主軸實物零件與數(shù)字零件的對比如圖3所示。

圖3 X軸導軌、主軸實物零件與3D模型對比圖

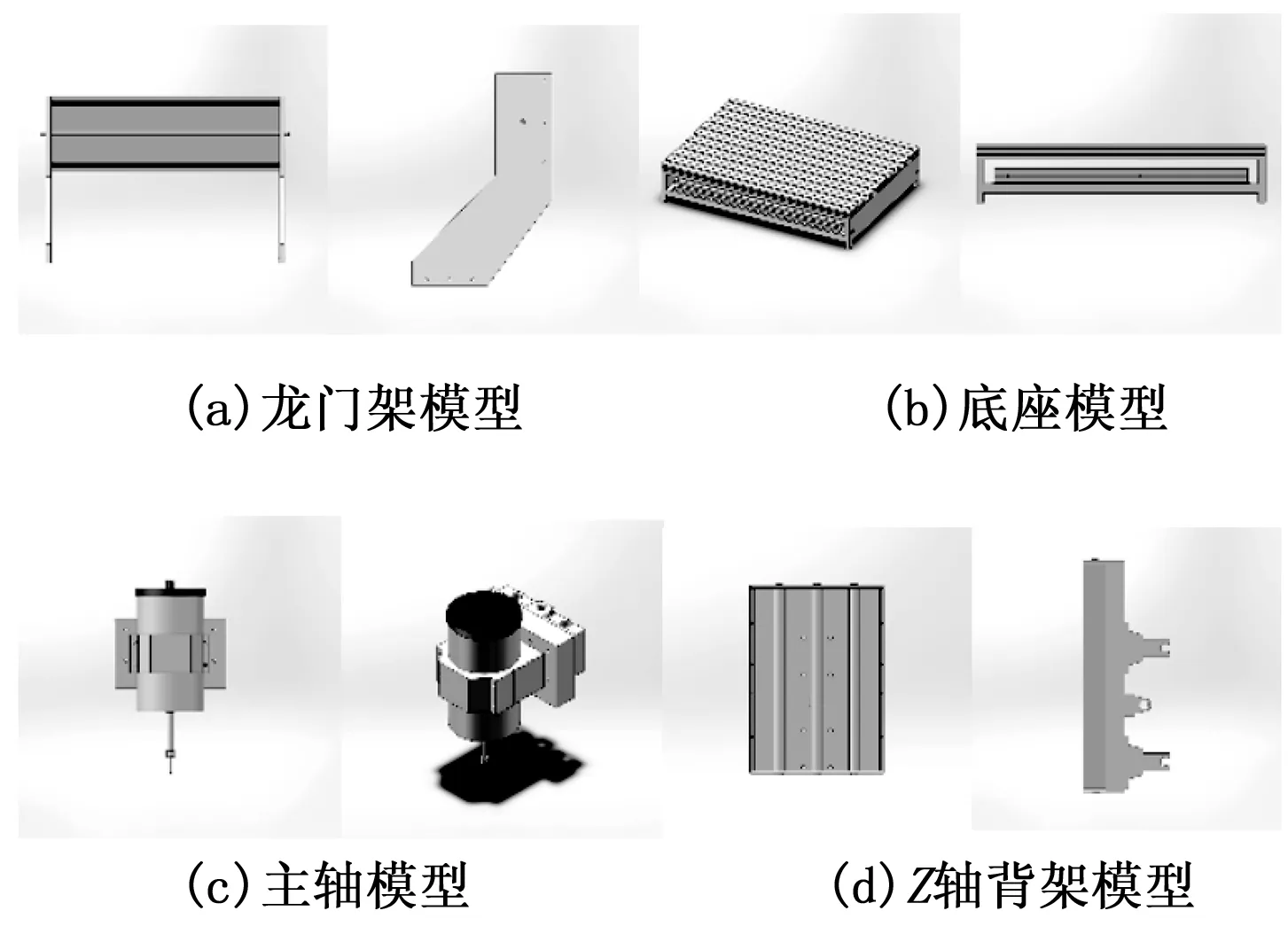

2.1.3 模型搭建

企業(yè)級兩軸雕刻機的3D模型裝配分為4個子裝配體和一個主裝配體。4個子裝配體的形狀如圖4所示。雕刻機模型的可移動部件之間的關(guān)系是在主裝配體中通過Solidworks軟件的配合功能進行定義的,因此雕刻機的動態(tài)屬性在主裝配體中體現(xiàn),子裝配體中的部件配合時均認為是靜態(tài)的。這種區(qū)分主裝配體和子裝配體來搭建模型的方式,不僅簡化了子裝配體的組裝、減少了完整模型搭建的復雜度,而且為模型的更新留下了空間。當物理實體有了更新或?qū)?shù)字孿生鏡像有了更高的要求,就可以通過修改子裝配體中的零部件或重新定義零部件之間的配合關(guān)系來實現(xiàn)。

圖4 4個子裝配體的模型

兩軸雕刻機需要沿X軸和Y軸做軸向運動。但由于數(shù)字零件不具有物理實體的不可穿透性,如果不加以約束,則容易出現(xiàn)脫軌以及部件不合理的重合的現(xiàn)象。對沿Y軸軸向運動的數(shù)字零件的約束如圖5所示。圖中標記部分上方數(shù)值代表所選中的兩個數(shù)字零件表面之間的最大距離,下方數(shù)值代表所選中的兩個數(shù)字零件表面之間的最小距離。此類約束同樣可應(yīng)用于沿X軸軸向運動的部件,對于Z軸,由于研究的是雕刻機的兩軸運動,故通過鎖定操作鎖死沿Z軸軸向運動的數(shù)字零件。最終,經(jīng)過簡化后搭建完成的3D模型與實物如圖6所示。經(jīng)過仿真平臺實驗驗證,簡化后的模型能夠完成設(shè)計要求。從實際效果來說,簡化后的模型能讓新接觸實體設(shè)備的操作人員更好地了解實體設(shè)備的結(jié)構(gòu), 并為之提供與操作設(shè)備相關(guān)的虛擬操作經(jīng)驗。

圖5 沿Y軸軸向運動的部件的約束

圖6 企業(yè)級雕刻機實物圖與3D模型圖

2.2 邏輯鏡像

本文使用C++平臺Visual Studio軟件編寫控制算法,并設(shè)計雕刻機的人機交互界面。以兩軸雕刻機中的單軸電機為例, 通過對伺服器控制下的電機運動學建模[21], 得到如下二階系統(tǒng)模型:

y=Cx

(1)

在PC上位機中設(shè)計一個虛擬參考系統(tǒng),使伺服系統(tǒng)下真實的電機跟蹤其運動狀態(tài)進行運動。參考系統(tǒng)的動態(tài)模型為:

y0=Cx0

(2)

真實的電機動態(tài)模型為:

yi=Cxi

(3)

設(shè)跟蹤誤差為δi=xi-x0,則跟蹤誤差系統(tǒng)的動態(tài)模型為:

zi=Cδi

(4)

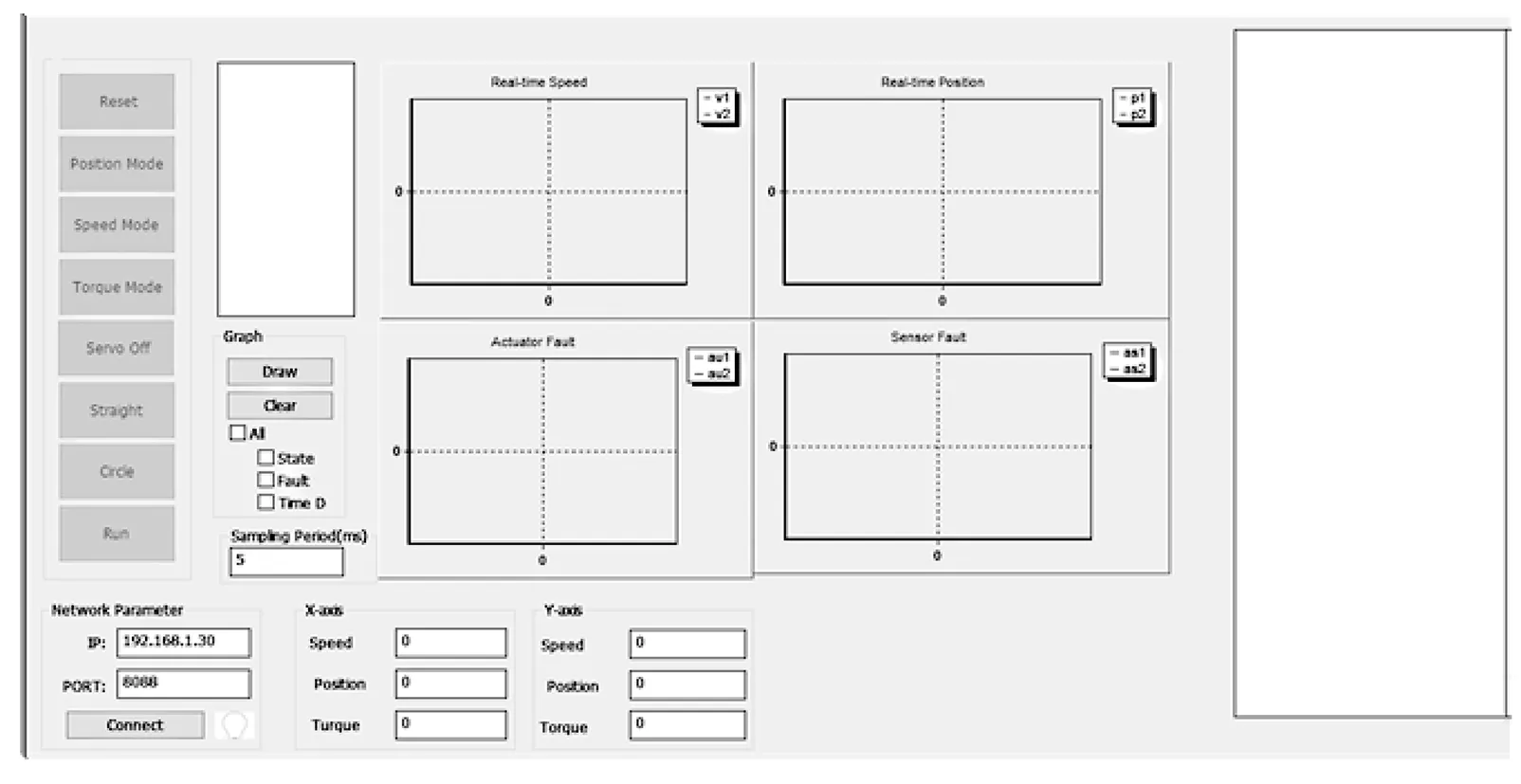

另一部分人機交互系統(tǒng)的圖形用戶界面(GUI, graphical user interface)則通過VS自帶的MFC程序設(shè)計,如圖7所示。界面左側(cè)的一列按鈕為: Reset、Position Mode、Speed Mode、Straight、Circle、Stop等,用來控制雕刻機的運行、停止以及位置模式、速度模式、力矩模式的切換; 界面中間的4個坐標框圖: Real-time speed、Real-time position、Actuator attack、Sensor attack,能夠?qū)崟r顯示兩軸電機的位置、轉(zhuǎn)速和波形,界面右側(cè)的空白背景實時顯示雕刻機實體刀頭的二維位置狀態(tài)及運動軌跡,用戶通過點擊GUI界面的按鈕下發(fā)指令,雕刻機則根據(jù)接收到的指令執(zhí)行相應(yīng)的操作。GUI的實現(xiàn)原理為: 通過PC機設(shè)定系統(tǒng)伺服模式與采樣周期,按鈕被點擊后,MFC程序執(zhí)行鼠標消息處理函數(shù)LButtondown相應(yīng)的響應(yīng)消息,并跳轉(zhuǎn)至內(nèi)部的控制算法處理上傳的數(shù)據(jù),采用Teechart插件對發(fā)送的數(shù)據(jù)進行圖形繪制達到可視化的目的,建立上位機和實體雕刻機的運行狀態(tài)映射,從而控制雕刻機刀頭的工作軌跡和運行狀態(tài)。

圖7 數(shù)字孿生GUI界面

2.3 數(shù)據(jù)鏡像

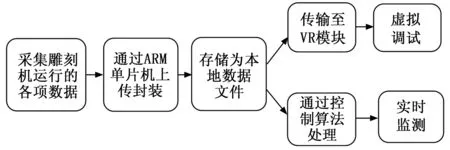

雕刻機運行時,要解決的核心問題是實時性[22],通過對雕刻機實體運行時的兩軸位置、速度等信息進行實時采集,再經(jīng)ARM單片機上傳至PC上位機處理,并存儲在本地數(shù)據(jù)文件中。當進行虛擬調(diào)試功能時,將仿真得到的數(shù)據(jù)傳輸至VR sink模塊,與三維鏡像模型進行匹配,驅(qū)動模型按照雕刻機實體的運行參數(shù)運動; 當進行遠程監(jiān)測功能時,通過Matlab不斷讀取存儲在本地文件中的雕刻機實體的運行數(shù)據(jù),再傳輸至三維鏡像模型,實現(xiàn)與雕刻機實體的同步運行,以此監(jiān)測實體的工作狀況和故障情況。原理過程如圖8所示。

圖8 數(shù)據(jù)鏡像原理

3 數(shù)字孿生平臺功能實現(xiàn)

將搭建好的兩軸雕刻機的三維模型與Matlab仿真平臺及雕刻機控制平臺GUI結(jié)合,組成雕刻機數(shù)字孿生系統(tǒng),進一步實現(xiàn)虛擬調(diào)試及實時監(jiān)測功能。基于數(shù)字孿生的雕刻機人機交互系統(tǒng)如圖9所示。

圖9 數(shù)字孿生系統(tǒng)流程處理圖

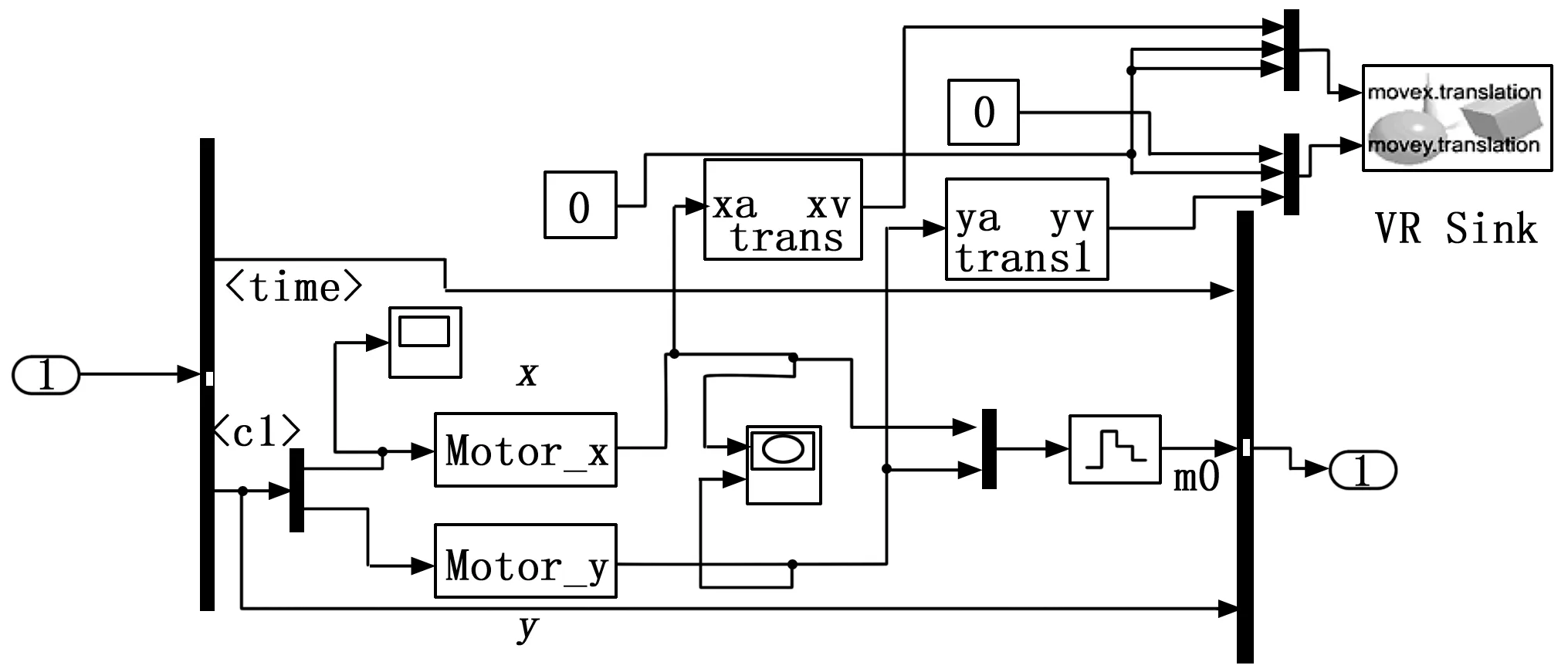

3.1 虛擬調(diào)試

本系統(tǒng)的虛擬調(diào)試功能基于Matlab的Simulink仿真系統(tǒng)開發(fā),仿真界面如圖10所示。通過Motor_x控制雕刻機的x軸,Motor_y控制雕刻機的y軸,由Motor_x和Motor_y提供的數(shù)據(jù)信息經(jīng)trans和trans1處理后,傳入三輸入端口,再與VR模塊的兩個入口相連。設(shè)計該功能的主要目的在于模擬真實雕刻機的加工過程,并提前觀測可能出現(xiàn)的系統(tǒng)故障和操作失誤帶來的損失情況,以便在后續(xù)真實的加工制造中減少錯誤率,保證加工效率和質(zhì)量。基于此,本文根據(jù)雕刻機的物理模型及式(4)的誤差跟蹤控制算法設(shè)計了一個虛擬調(diào)試環(huán)境,通過MATLAB搭建了與實際系統(tǒng)動力學高度近似的Simulink仿真系統(tǒng),該系統(tǒng)具備良好的人機交互性與沉浸性,并保持虛擬模型與真實雕刻機高度相似且功能一致。

圖10 Simulink仿真界面

虛擬調(diào)試的實現(xiàn)步驟為:1)預先設(shè)置模型在各模式下運行的參考軌跡和參考點坐標,2)進行Simulink仿真,得到兩軸位置、轉(zhuǎn)速等數(shù)據(jù),3)將數(shù)據(jù)信息傳輸給VR sink模塊,使數(shù)字孿生三維鏡像能根據(jù)仿真數(shù)據(jù)實時運行,便于觀察雕刻機模型的運行狀況。

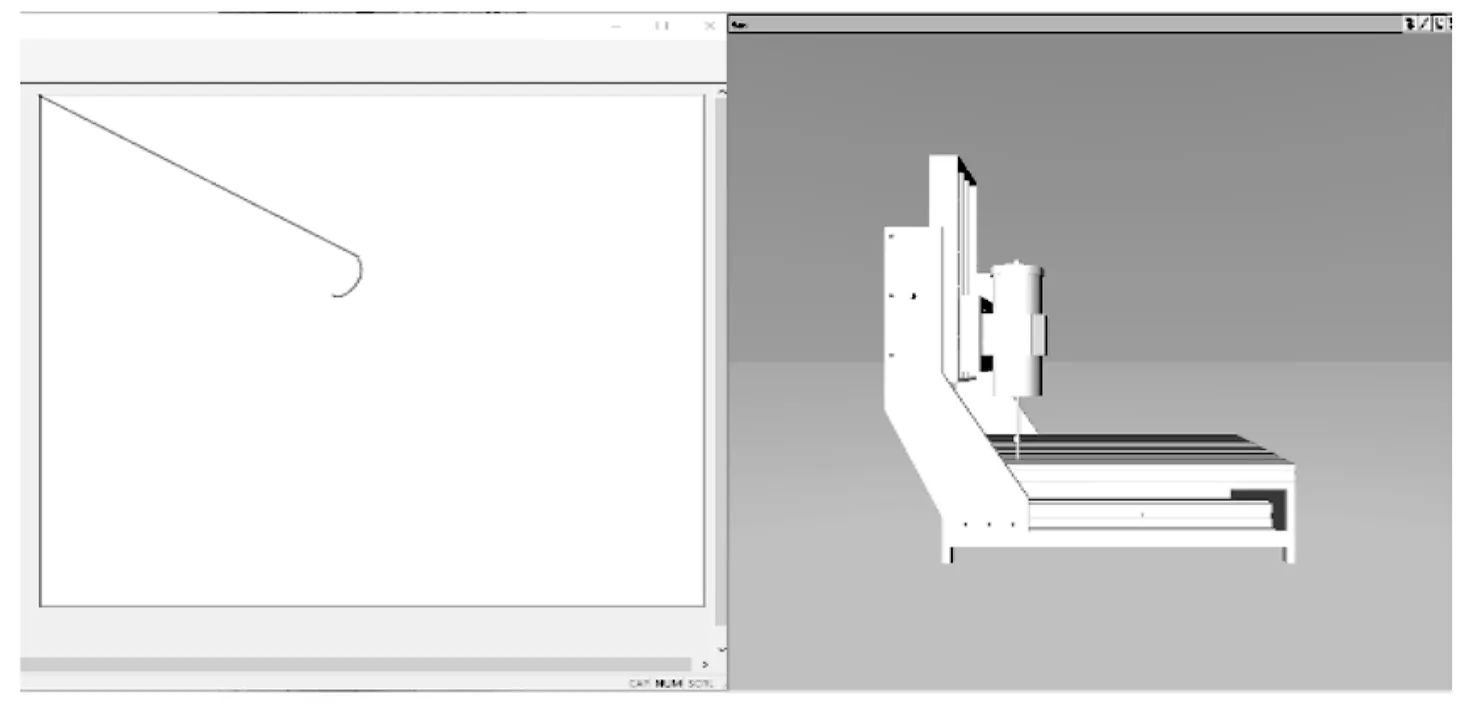

3.2 遠程監(jiān)測

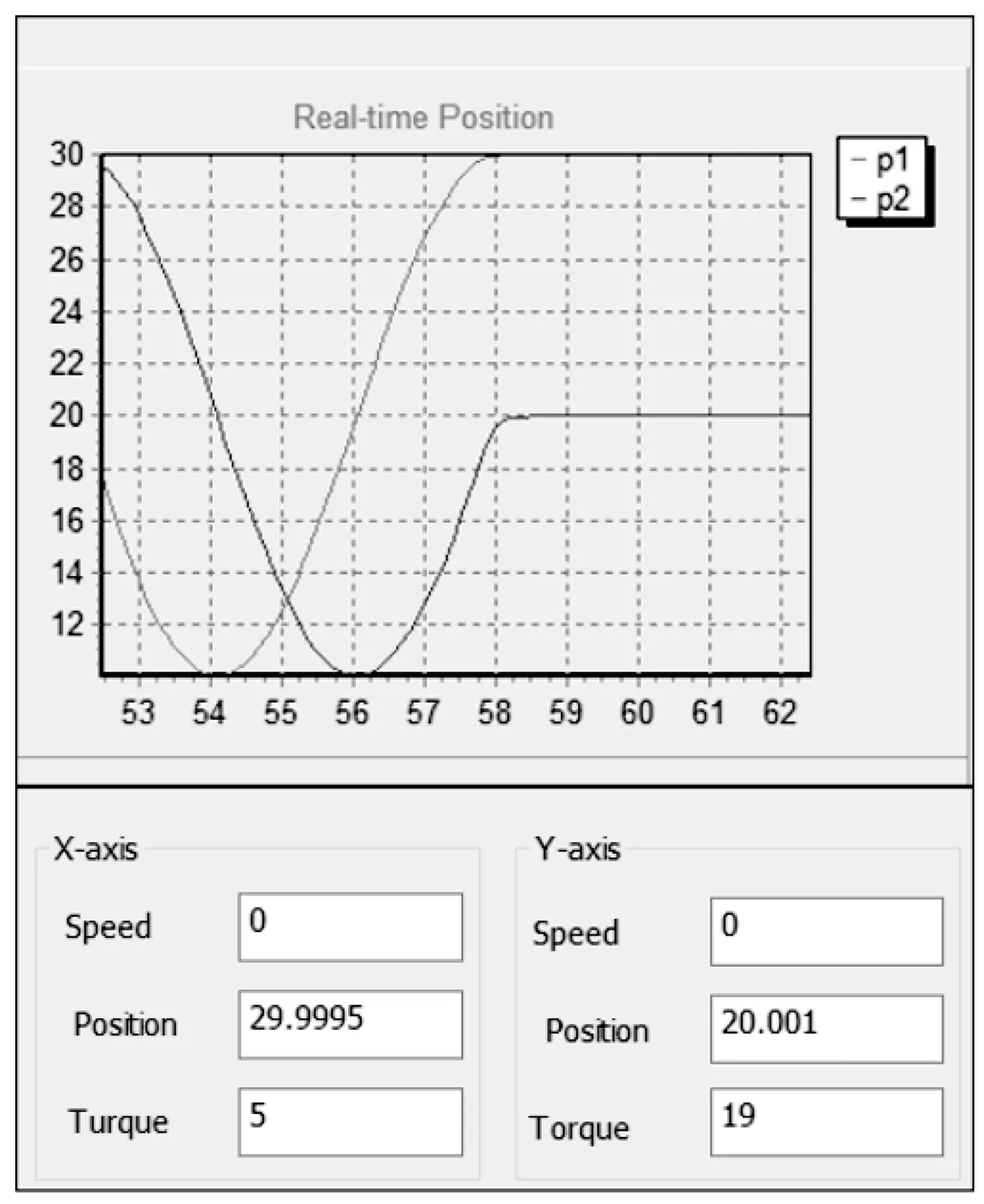

本系統(tǒng)的實時監(jiān)測功能基于C++平臺開發(fā),其工作界面如圖11所示。設(shè)計該功能的主要目的在于遠程實時監(jiān)控雕刻機實體的運行狀態(tài),觀察二維運行軌跡。一旦雕刻機出現(xiàn)機器故障,可及時停止系統(tǒng)運行,并檢查故障發(fā)生的原因,提出應(yīng)對措施; 解決了目前監(jiān)控方法多處于工作環(huán)境,無法及時準確判斷故障發(fā)生時間和位置的問題,提高了監(jiān)控效率和精準度。與此同時,從幾何鏡像、邏輯鏡像、數(shù)據(jù)鏡像3個方面,結(jié)合VS的MFC平臺和MATLAB平臺,設(shè)計了一個直觀簡潔的實時監(jiān)控系統(tǒng),達到三維鏡像孿生模型與雕刻機實體的高度匹配,可由鏡像模型直接反映出雕刻機實體的工作狀態(tài),如此刻正在移動、畫直線、畫圓等。

圖11 實時監(jiān)測工作界面

實時監(jiān)測的實現(xiàn)步驟為: 1)同時啟動C++和MATLAB平臺,放置在同一界面內(nèi),并運行數(shù)字孿生程序;2)當兩軸雕刻機運行時,上位機根據(jù)參考軌跡進行路徑規(guī)劃,運用插補算法計算每個采樣時刻的控制指令并下發(fā),由此控制雕刻機的運行狀態(tài);3)下位機實時上傳兩軸的位置、轉(zhuǎn)速等數(shù)據(jù)信息,并將每個采樣時刻的數(shù)據(jù)保存至本地;4)與此同時,MATLAB對保存的數(shù)據(jù)文件進行實時讀取,并將對應(yīng)數(shù)據(jù)的信號傳輸給VR sink模塊,控制數(shù)字孿生鏡像模型實時運轉(zhuǎn)。

4 實驗結(jié)果

4.1 實驗步驟

4.1.1 建立連接

在無網(wǎng)絡(luò)狀態(tài)下,更改本地PC機的IP地址,隨后在Network Parameter界面點擊Connect按鈕,實現(xiàn)PC機和ARM單片機的TCP/IP協(xié)議連接,ARM單片機將從CAN總線獲得的數(shù)據(jù)上傳至PC機進行處理,同時接收上位機的控制指令,并且通過CAN總線向交流伺服系統(tǒng)和電機發(fā)送控制指令。

4.1.2 控制運行

點擊Reset按鈕對雕刻機復位,點擊Straight按鈕,接著點擊Run按鈕開始運行,控制雕刻機刀頭畫直線并運動至工作臺中部,再點擊Circle按鈕控制其做畫圓運動。此時出現(xiàn)圖11中空白面板上的軌跡線,與此同時,MATLAB中的孿生鏡像也根據(jù)讀取的本地數(shù)據(jù)運轉(zhuǎn),實現(xiàn)和雕刻機實體同步通信。

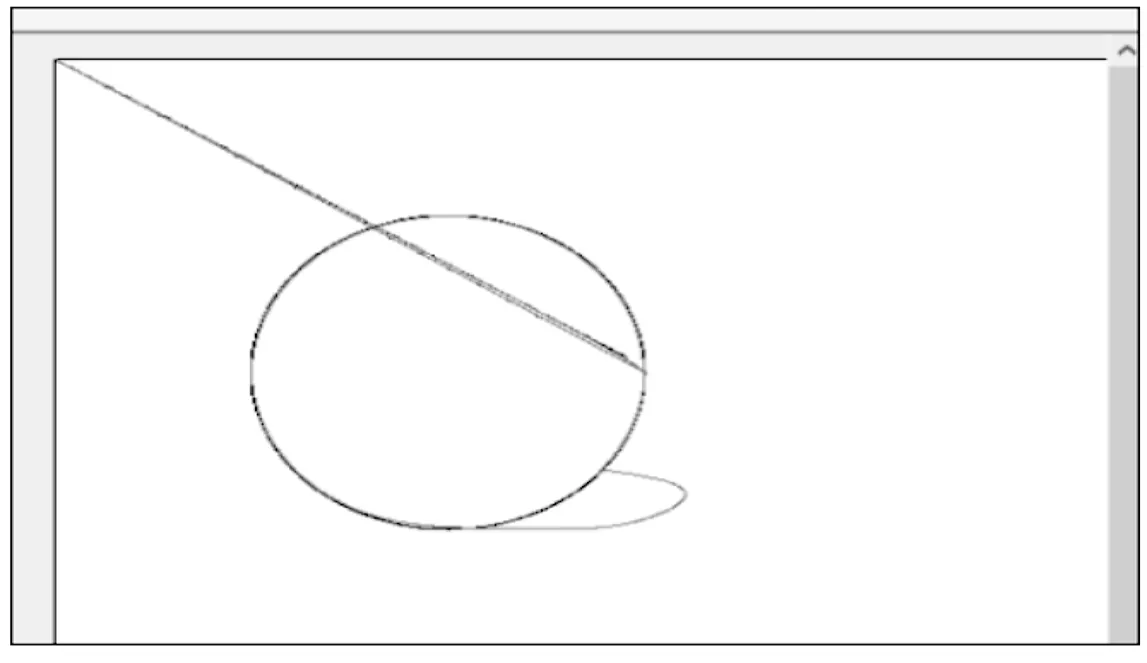

4.1.3 容錯控制

在實際應(yīng)用場景下,雕刻機在運行過程難免會發(fā)生故障,為了更好的模擬雕刻機的運動,控制系統(tǒng)在某一時刻加入一個常值故障信號使雕刻機實際運行軌跡偏離參考軌跡。與此同時,引入容錯控制算法,將式(4)中的控制量ui設(shè)計為ui=-KCδi+r0+uf+ue,其中uf為系統(tǒng)設(shè)定的常值故障,ue為誤差補償估計值。通過估計雕刻機上一時刻的故障值,基于故障估計值設(shè)計容錯控制協(xié)議,補償故障信號帶來的影響,不斷修正軌跡點參數(shù),使雕刻機回到正常的運行軌跡。如圖12所示,在雕刻機執(zhí)行畫圓指令時,加入常值故障信號,此時可看到實際運行軌跡明顯偏離正確軌跡,進行容錯控制后雕刻機能夠正常完成畫圓指令。然而,基于上一時刻故障估計值設(shè)計出的容錯控制算法并不能很好的應(yīng)用于當前時刻。因此未來系統(tǒng)可與機器學習的方法相結(jié)合,由歷史故障信息建立數(shù)學模型來預測t時刻的故障信號,進一步提升故障辨識與容錯控制性能。

圖12 加入故障信號后雕刻機的實際運行軌跡

4.2 結(jié)果分析

4.2.1 實時性

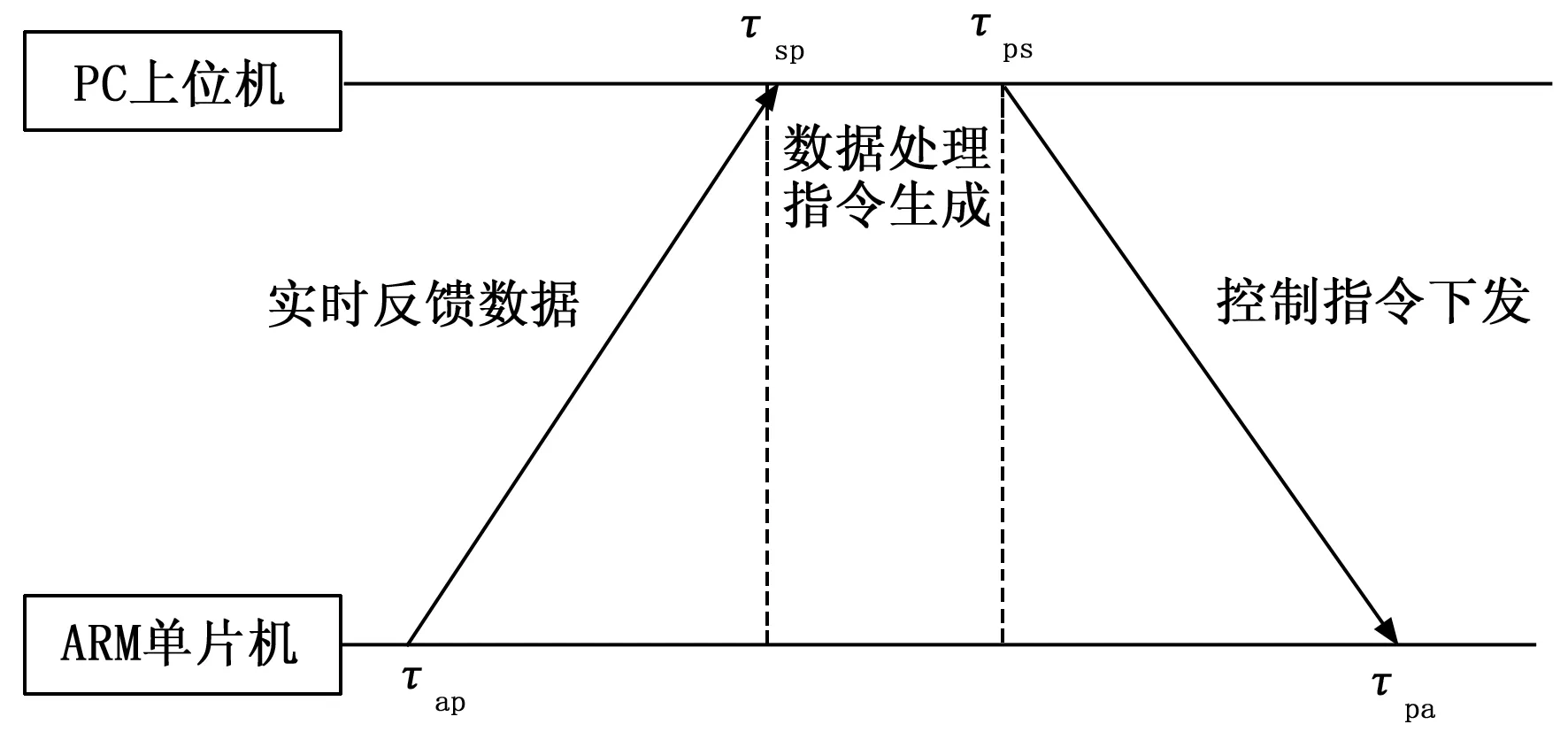

實時性是數(shù)字孿生平臺的一個重要性能之一,實際工業(yè)應(yīng)用中往往需要數(shù)字孿生平臺具有較高的實時性以方便及時發(fā)現(xiàn)并解決故障。本實驗的伺服系統(tǒng)工作于速度模式下,并設(shè)定采樣時間為5 ms。由于CAN總線所連接的通信轉(zhuǎn)接板與伺服器之間的通信時延較短,同時PC上位機的CPU處理速度極快,數(shù)據(jù)處理和指令生成時間可忽略不計,因此本實驗僅考慮數(shù)據(jù)傳輸?shù)木W(wǎng)絡(luò)時延[23]。如圖13所示,τap為ARM單片機上傳數(shù)據(jù)信息的時刻,τpa為ARM單片機接收控制指令的時刻,τsp為PC上位機接收到數(shù)據(jù)的時刻,τps為上位機下發(fā)控制指令的時刻。則網(wǎng)絡(luò)時延τ=(τpa-τap)-(τps-τsp)。經(jīng)測量,本系統(tǒng)在采樣周期為5 ms時的網(wǎng)絡(luò)時延為τ∈(1 ms,4 ms),具有較高的實時性。

圖13 網(wǎng)絡(luò)時延的測量

4.2.2 精確度

圖14 雕刻機實際位置坐標

5 結(jié)束語

本文針對企業(yè)級兩軸雕刻機運動控制系統(tǒng),設(shè)計了一套基于數(shù)字孿生的雕刻機人機交互方案,通過搭建與雕刻機高度匹配的數(shù)字孿生體來對其進行實時遠程監(jiān)控和虛擬調(diào)試功能。經(jīng)過實驗驗證,能夠?qū)崟r準確的監(jiān)測雕刻機的運行狀態(tài),二維軌跡與實體運行軌跡一致,坐標誤差在可接受范圍內(nèi),能夠有效預測故障發(fā)生情況,解決傳統(tǒng)工業(yè)現(xiàn)場對機床等大型設(shè)備實時監(jiān)測困難,數(shù)據(jù)呈現(xiàn)單一,硬件攝像頭成本較高且效果不佳等問題。此外,設(shè)計出的系統(tǒng)可與機器學習等算法相結(jié)合,對故障進行辨識和容錯控制,能夠有效保證工業(yè)設(shè)備的安全,節(jié)省人力物力和財力,具有廣泛的工業(yè)應(yīng)用前景。