基于顆粒最緊密堆積理論的真空攪拌輕骨料混凝土配合比設計

丁 波,歐志華,奉瑞萍

(湖南工業大學 土木工程學院,湖南 株洲 412007)

1 研究綜述

用輕粗骨料、輕砂或普通砂、膠凝材料、外加劑和水配制而成的表觀密度不大于1 950 kg/m3的混凝土為輕骨料混凝土,其具有隔熱保溫性能好、耐火性好、抗震性能好、綜合經濟效益好等優點。在高層建筑和結構跨度大的建筑中,傳統普通混凝土由于自重大、結構笨重,增大了施工難度和成本,因此輕骨料混凝土的發展與應用研究具有十分重要的意義[1]。輕骨料混凝土最早來自于國外[2],1952年美國的Chesapeake海灣橋主橋面使用了輕骨料混凝土,該橋全長6 500 m;截至1986年,美國運用輕骨料混凝土建成的橋梁已有400多座;1979年德國建成的科隆萊茵河橋,其主跨185 m和中部62 m均采用輕骨料混凝土;20世紀90年代初期,挪威、日本等國開始展開對輕骨料混凝土的研究,并不斷提高輕骨料混凝土的強度、耐久性和工作性能,且研究成果在工程中得到了較多應用[3]。近年來,由于我國的建筑不斷向高層和大跨度方面發展,國內許多科研工作者對輕骨料混凝土進行了研究,如高燕等[4]采用陶粒和玻璃微珠作為輕集料制備輕質混凝土;龍飛等[5]在頁巖陶粒輕骨料混凝土中加入硅灰以改善混凝土的流動性、密實度和抗滲性;王昭恩等[6]對不同漿體與骨料比例的陶粒混凝土受壓形態進行了分析,指出水泥砂漿與陶粒的界面破壞和陶粒全截面破壞是混凝土受壓破壞的主要形態;劉喜等[7]使用多種陶粒作為粗骨料,通過摻入粉煤灰和高效減水劑提高混凝土的工作性能,結果表明,骨料的筒壓強度決定了輕骨料混凝土的抗壓強度;張高展等[8]研究了輕集料對超高性能混凝土工作和力學性能的影響,指出提高骨料的球形度和吸水率對于提高混凝土的工作性能和強度十分有益。綜合來看,輕質高強度的原材料在制備輕骨料混凝土中應用十分廣泛。

顆粒最緊密堆積理論[9](densified system with ultra-fine particles,DSP)是由丹麥的Bache教授提出的高性能水泥基材料模型。DSP理論是對連續顆粒、不同粒徑的固體材料合理堆積,使混合體系空隙率達到最低的一個理論模型。當超細粉的粒徑為水泥粒徑的0.01~0.1時,就可以實現微填充效果,且摻入高效減水劑,可獲得最佳的流動性能,提高混凝土的強度。例如,F.Blanco等[10]對燃煤廠生產的空心球殘渣進行了研究,為獲得低表觀密度的混凝土,采用顆粒堆積理論制作了不同的混凝土試件,并建立了與其他性質有關的不同方程;Yu Q.L.和P.Spiesz等[11-12]為研究良好保溫性能的輕質混凝土,利用回收玻璃生產的輕質材料作為減重材料,并采用MAA模型(modified Andreasen and Andersen model)對混合物進行了優化分級,所研究的輕骨料混凝土具有較低的導熱率并且擁有較高的強度。

一般而言,混凝土的強度和體內的孔隙率有關,孔隙率越低,混凝土越密實,強度越高。混凝土中的孔隙一部分是由于自由水的蒸發造成的,另一部分是在攪拌混凝土過程中,攪拌機葉片卷入部分空氣進入混凝土內部而留下的孔[13]。因此,針對上述兩種主要原因,降低混凝土內部孔隙率的辦法主要有減少用水量和降低水膠比。但是水膠比過低會影響混凝土的流動性,甚至可能影響水泥水化,從而影響其強度;而機械式的攪拌引氣,則可通過抽真空的方式減少空氣含量,這對于消除混凝土內較大的孔十分有益[14]。另外,在本試驗中減水劑的摻入也有微引氣的作用,這時真空攪拌技術更能體現其優勢。

減輕混凝土自重和提高強度一直很矛盾,因此材料的選取應遵循輕質高強度的原則。選用圓形中空玻璃微珠以提高輕骨料混凝土的流動性;選用輕質高強度頁巖陶粒作為骨料,既可降低混凝土的表觀密度又可保證混凝土的強度;選用硅灰作為輔助膠凝材料,進一步提高膠凝材料基體的強度,硅灰的作用為微填充效應和火山灰效應。本文基于顆粒最緊密堆積理論確定水泥—玻璃微珠—硅灰體系的組成和用量,采用絕對體積法計算高強度輕骨料混凝土的配合比,對比不同膠凝體系和骨料體系比例下的混凝土比強度,最終選擇比強度最高的一組配合比進行真空攪拌。從DSP理論設計到真空攪拌,是在減輕混凝土表觀密度的前提下,最大程度地提高其抗壓強度。

2 試驗

2.1 原材料

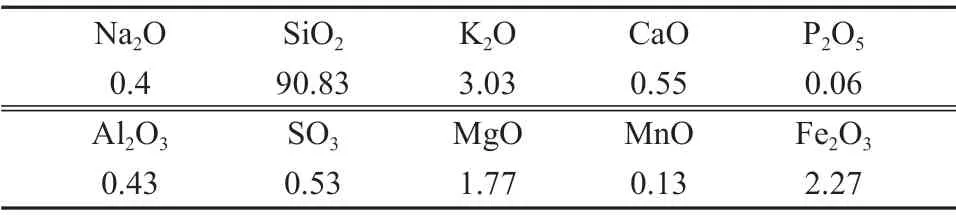

1)水泥。采用金隅P·O 42.5水泥(以下簡稱水泥),28 d水泥膠砂抗壓強度為61.9 MPa,其化學組成見表1。

表1 水泥的化學組成Table 1 Chemical composition of cement %

2)玻璃微珠。購自鞏義市元亨凈水材料廠,其表觀密度為560 kg/m3,400目左右,外觀白色。

3)硅灰。購自埃肯有機硅有限公司,其化學組成見表2。

表2 硅灰的化學組成Table 2 Chemical analysis of silica fume %

4)砂。細砂(河砂),依據GBT 17431.2—2010《輕集料及其試驗方法 第二部分:輕集料試驗方法》測得細砂的細度模數μf=1.845。

5)粗骨料。選用宜昌光大陶粒制品有限責任公司生產的頁巖陶粒,為800級普通頁巖陶粒,實測其堆積密度為708 kg/m3,粒徑為5~20 mm,實測1 h吸水率為6.3%。

6)減水劑。選用廣州超塑建材有限公司生產的聚羧酸減水劑,固含量為40.06%,呈黃色黏稠狀液體。

7)水。自來水。

2.2 試驗方法

2.2.1 試塊制備

1)將所有粉體材料、細砂及頁巖陶粒按真空攪拌配合比稱量好,其中粉體材料和細砂在塑料口袋里先混合均勻,然后倒入攪拌筒內干攪1~2 min,再將預濕1 h的陶粒倒入,最后將減水劑和水倒入筒內,密封攪拌機,關閉進氣閥門;

2)啟動真空泵,調節真空表,將攪拌筒內的氣壓抽至試驗設定的真空度,達到后停止真空泵,啟動電機,攪拌混凝土,在攪拌過程中隨時觀察真空表的變化,隨時微調閥門,使筒內的氣壓與試驗設定的筒內氣壓偏差不超過±0.002 MPa;

3)真空攪拌26~30 min后,關閉攪拌機開關,慢慢打開進氣閥門,恢復攪拌筒內的氣壓至常壓;

4)打開攪拌機,將混凝土裝模并放置在振動臺上振動3~4 s,真空泵及攪拌機如圖1所示。

圖1 真空泵和攪拌機Fig.1 Vacuum pump and the mixer

2.2.2 立方體抗壓強度測試

依據《普通混凝土拌合物性能試驗方法》(GB/T 50080—2016)對制作的100 mm×100 mm×100 mm的立方體混凝土試塊(見圖2)進行抗壓強度測試。

圖2 輕骨料混凝土試塊Fig.2 Lightweight aggregate concrete blocks

3 配合比設計

3.1 確定配制強度

依據JGJT 12—2019 《輕骨料混凝土應用技術標準》,輕骨料混凝土的配制強度按式(1)計算:

式中:fcu,0為輕骨料混凝土配制強度,N/mm2;

fcu,k為輕骨料混凝土立方體的抗壓強度標準值,N/mm2,另取混凝土的設計強度等級值;

σ為輕骨料混凝土強度標準差,N/mm2。

本設計中,σ=5,故fcu,0=30+1.645×5.0=38.225 MPa。

3.2 設定配合比設計參數

3.2.1 膠凝材料用量與玻璃微珠用量

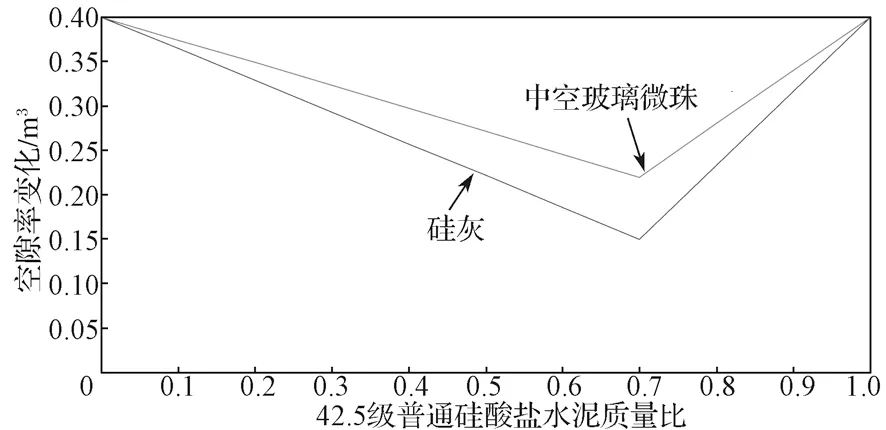

初步設計水泥—玻璃微珠—硅灰體系的用量為750, 700, 600 kg/m3,水泥顆粒的平均粒徑是中空玻璃微珠的20~30倍,其復合粉體的空隙率變化如圖3所示。

圖3 中空玻璃微珠、硅灰與水泥復合粉體的空隙率變化曲線Fig.3 Porosity change of glass microsphere, silica fume and cement composite powder

中空玻璃微珠與水泥復合的最佳摻量是30%,而硅灰在水泥中的摻量宜為8%左右,以保證混合膠凝體系的強度最大[15],以降低混合膠凝材料體系的空隙率和保證水化后漿體的抗壓強度,綜合確定各組分的比例。

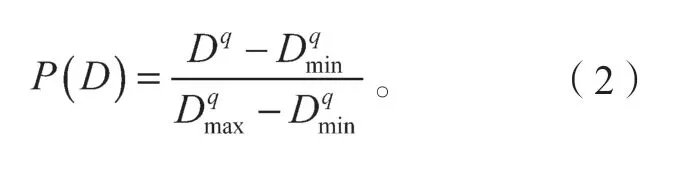

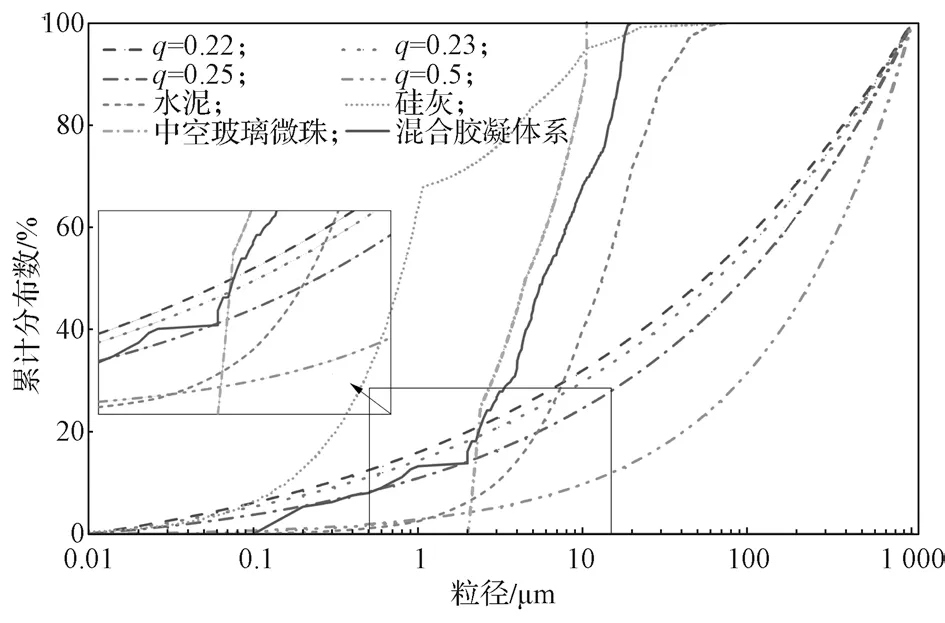

基于顆粒最緊密堆積原理,Funk和Dinger提出了MAA模型公式[16]:

式(2)中:P(D)為總固體小于尺寸D的分數;

D是固體顆粒尺寸,μm;

Dmax為最大顆粒尺寸;

Dmin為最小顆粒尺寸;

q為分布模量,其值的大小決定混合物中粗、細顆粒的比例。

Brouwers提出q為0~0.28時,顆粒緊密堆積良好;Hunger建議當混合物中含大量細小顆粒時,q為0.22~0.25[17]。MAA模型(分布模量q分別取0.22, 0.23,0.25, 0.50)、原材料粒徑分布和混合膠凝體系分布曲線見圖4。

圖4 MAA、原材料粒徑分布和混合膠凝體系Fig.4 MAA, Particle size distribution of materials and the mixed cementitious system

由圖4可見,隨著q值的增大,MAA理想曲線在圖中越往下越遠離實際混合膠凝體系曲線,當q=0.50時已經不符合設計要求,在粒徑為0.4~10 μm;q=0.22在實際曲線上方,而q=0.25在實際曲線下方,故取q=0.23是合適的。本設計中混合膠凝體系曲線和MAA模型在前半部分擬合較好,后半部分擬合較差,可能的原因是中空玻璃微珠和硅灰的粒徑均比水泥小,并未考慮比水泥粒徑大的細砂和陶粒,但在10 μm以下的部分良好地貼近MAA模型,這意味著混合膠凝體系的堆積設計良好,且不影響硬化漿體的抗壓強度。

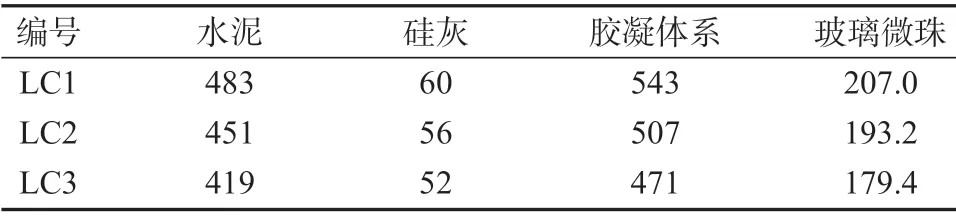

依據JGJT 12—2019 《輕骨料混凝土應用技術標準》,最大膠凝材料用量不超過550 kg/m3,最終確定的3組膠凝材料的用量如表3所示。

表3 膠凝材料的用量Table 3 Consumption amount of cementing material kg/m3

3.2.2 體積砂率

輕骨料混凝土的砂率應用體積砂率,在本設計中對應絕對體積砂率,在JGJT 12—2019 《輕骨料混凝土應用技術標準》中推薦砂率為40%~55%,通過調整砂率,使混凝土的表觀密度小于1 400 kg/m3,經計算,砂率的最佳范圍為40%~45%,故設計中砂率設為42%。

3.2.3 粗、細集料

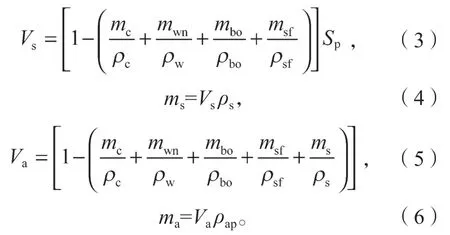

砂和陶粒的用量按式(3)~(6)式計算。

式中:Vs為每立方體輕骨料混凝土的細骨料絕對體積,m3;

ms為每立方體輕骨料混凝土的細骨料用量,kg;

mc為每立方體輕骨料混凝土的水泥用量,kg;

mwn為每立方體輕骨料混凝土的凈用水量,kg;

mbo為每立方體輕骨料混凝土的玻璃微珠用量,kg;

msf為每立方體輕骨料混凝土的硅灰用量,kg;

Sp為絕對體積砂率,%;

Va為每立方體輕骨料混凝土的粗骨料絕對體積,m3;

ma為每立方體輕骨料混凝土的粗骨料用量,kg;

ρc為水泥的表觀密度,取3 150 kg/m3;

ρw為水的表觀密度,取1 000 kg/m3;

ρs為細骨料的表觀密度,取2 650 kg/m3;

ρbo為玻璃微珠的表觀密度,取560 kg/m3;

ρsf為硅灰的表觀密度,取2 300 kg/m3;

ρap為粗骨料的表觀密度,取1 100 kg/m3。

3.2.4 水膠比

經過前期試驗,得知水膠比為0.20時混凝土的流動性較差,故調整水膠比為0.37左右使其具有良好的流動性能。

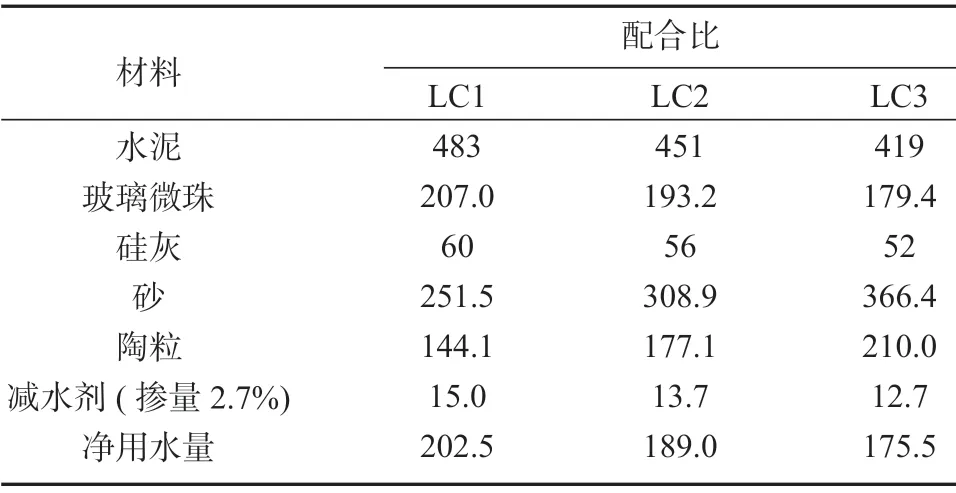

3.3 配合比

經計算后的輕骨料混凝土配合比如表4所示。表4中凈用水量為總用水量減去減水劑含水量和陶粒吸水量。同時,為使制備的輕骨料混凝土試塊在養護階段能更好地進行內部水化反應和實現內養護,試驗前先將陶粒預濕1 h。

表4 輕骨料混凝土配合比Table 4 Lightweight aggregate concrete mix proportionk g/m3

4 試驗結果

4.1 膠凝體系和骨料體系比例對混凝土強度和表觀密度的影響

按表4中的3組配合比制備試塊LC1、LC2和LC3,然后測試其表觀密度和7 d抗壓強度,所得結果如圖5所示。

圖5 混凝土7 d強度和表觀密度Fig.5 7 d compressive strength and apparent density of the concrete

按3組配合比制備的混凝土7 d表觀密度分別為1 324, 1 343, 1 374 kg/m3,抗壓強度分別為32.1, 28.1,26.6 MPa。由圖5可以看出,隨著膠凝材料用量的減少,混凝土的表觀密度逐漸增大,但增速緩慢,抗壓強度逐漸較小。計算比強度分別為0.024 24×106,0.020 92×106, 0.019 36×106N·m/kg。

4.2 真空度對混凝土強度和表觀密度的影響

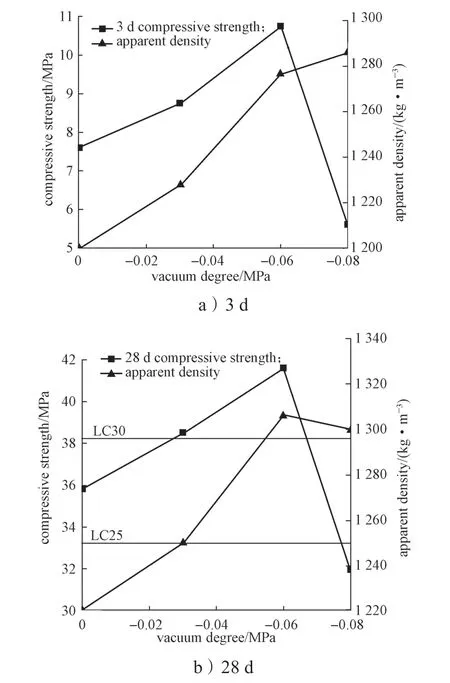

根據圖5所示混凝土的比強度,選擇比強度最大的一組配合比LC1,進一步利用真空攪拌的方式以提高混凝土強度,本試驗設計了4組不同的真空度:0, -0.03, -0.06, -0.08 MPa,對比研究在不同真空度下混凝土的力學性能,所得結果如圖6所示。

圖6 不同齡期混凝土抗壓強度和表觀密度隨真空度的變化Fig.6 Variation of compressive strength and apparent density of concrete with vacuum at different ages

4組真空度下輕骨料混凝土的3 d表觀密度分別為1 200, 1 228, 1 277, 1 286 kg/m3;3 d抗壓強度分別為7.60, 8.75, 10.75, 5.60 MPa。當真空度從0減小到-0.08 MPa時,混凝土的表觀密度持續增大,在從0到-0.08 MPa時,約分別增長2.3%, 6.4%, 7.1%,而從-0.06 MPa到-0.08 MPa時,約增長了0.7%,幾乎持平;在從0到-0.08 MPa時,3 d抗壓強度約分別增長了15.1%,41.4%,-26.3%,而從-0.06 MPa到-0.08 MPa時,抗壓強度約減少48%。

4組真空度下輕骨料混凝土的28 d表觀密度分別為1 219.9, 1 250.4, 1 306.3, 1 299.8 kg/m3;28 d 抗壓強度分別為35.84, 38.51, 41.62, 31.94 MPa。在從0減到-0.06 MPa時,混凝土的表觀密度約分別增長2.5%,4.5%,而從-0.06 MPa減到-0.08 MPa時,約減少了0.5%,幾乎持平;在從0到-0.06 MPa時,28 d抗壓強度約分別增長了7.5%,8.1%,而從-0.06 MPa到-0.08 MPa時,抗壓強度約減少了23%。

5 分析與討論

1)采用DSP理論設計的水泥—玻璃微珠—硅灰體系可得到密實的水泥基結構且黏性很大,既可以提高混凝土的強度,又有效地抑制了輕骨料上浮,且LC1、LC2、LC3 3組配合比中,漿體體積與骨料體積比越大,混凝土的抗壓強度越大。

2)圖6中,當真空度為0, -0.03, -0.06 MPa時,采用真空攪拌工藝可以明顯提高混凝土的抗壓強度和表觀密度,原因是隨著真空度的降低,混凝土內部由于攪拌引氣帶來的孔逐漸變少,混凝土越密實抗壓強度越高。

3)在真空度為-0.08 MPa時,混凝土的3 d強度和28 d強度明顯下降。從試驗過程中試塊壓碎的界面來看,破壞界面分為從陶粒內部貫穿破壞和沿著膠凝材料與陶粒表面破壞(即界面過渡區)兩種。頁巖陶粒的吸水率實測值為6.3%,并且在制備混凝土之前將陶粒預濕1 h,這在投料之前陶粒自身已經在其周圍形成一層水膜。另外,當真空度為-0.08 MPa時,陶粒體內的水分也會往外析出,增大了界面過渡區的水膠比,稱“微區泌水效應”[18-19]。界面過渡區如同水泥漿本體,二水石膏和鋁酸鈣的存在會生成鈣礬石和氫氧化鈣。由于高水膠比,使得陶粒周邊的結晶產物為較粗大且松散的鈣礬石和大塊的氫氧化鈣晶體。氫氧化鈣晶體間黏結能力差,一是由于其表面積小,相應的范德華力弱,二是由于強氧化鈣形成擇優取向結構的特點,因而形成比砂漿本體更多孔隙的骨架結構,這使得陶粒與砂漿的界面過渡區成為混凝土優先破壞的位置。所以在真空度-0.08 MPa時,輕骨料混凝土的抗壓強度會明顯下降。

4)利用真空攪拌機,當真空度為-0.03 MPa和-0.06 MPa時,輕骨料混凝土強度等級已經大于LC30,且其表觀密度小于1 350 kg/m3,滿足結構用高強度輕骨料混凝土的要求。

6 結論

多種材料復合的膠凝體系,按照顆粒最緊密堆積原理設計混凝土配合比是合理并充分利用材料,提高混凝土強度的方法,致密的水泥基材料在低水膠比情況下黏性很大,有利于抑制輕骨料上浮;且采用真空攪拌技術可以有效地減少混凝土內部由于攪拌引氣帶來的孔,從而改善混凝土的孔結構,這對于提高混凝土的強度和耐久性具有重要意義,且真空攪拌工藝成本很低。但是在過低的真空度下,輕骨料混凝土的抗壓強度反而下降明顯,這需要進一步從骨料的吸水性能和尋找最佳真空度展開研究。

依據DSP理論優化粉體材料堆積的空隙分布是提高漿體強度的有效方式,并且加以真空攪拌工藝會進一步減少混凝土中的有害孔,改善孔結構。

本試驗綜合運用上述兩種方法,成功地制備出表觀密度小于1 350 kg/m3,抗壓強度大于40 MPa的輕骨料混凝土。