溫度計量技術在發動機試車過程中的應用

摘要:在各型發動機試車過程中,如何確保各測量參數的準確性一直是計量工作研究的重點。通過對某型航空發動機試車臺溫度參數(包括:試車臺配置的各類溫度儀表、試車系統通道、溫度傳感器)的計量校準方法研究,文中主要現場校準進行了測量原理及操作過程的闡述。同時,也描述了在現有條件下利用便攜式恒溫源對試車臺系統綜合誤差進行校準的方法,并對現有校準方法存在的缺點進行了分析。

關鍵詞:發動機試車臺;溫度儀表;系統通道;計量校準

1 引言

航空發動機試車臺是用于測試發動機工作性能是否滿足預期使用要求的測試設備。其主要功能是為發動機測試提供一個控制環境,使測試結果與被測發動機一致,但不影響發動機運行,并設置有多種形式的危險情況報警。通過試車臺電氣系統控制整個試車過程,保證試車過程的精確性和連貫性,將試車過程中測得的數據與原始的標準設備測試出的數據進行比較,從而判斷出所試發動機的性能狀態。

在各型發動機試車工藝中,涉及的測量參數主要包括:壓力、溫度、振動、流量、轉速、測功等信號,本文中主要對溫度參數的應用進行描述。發動機試車臺電氣控制系統中常見的溫度參數包括:進氣溫度、滑油進油溫度、滑油回油溫度、軸承溫度、殼體溫度、燃氣溫度,以及各類油箱溫等等。其中,進氣溫度、滑油進油溫度、滑油回油溫度、燃氣溫度等參數,均是航空發動機性能測試過程中至關重要的參數,它們的準確性將直接影響整臺航空發動機的工作性能。

在航空發動機試車臺的日常運行中,計量人員如何來確保這些重要參數的技術指標是否符合要求呢?下面我們將從溫度參數配置要求、溫度儀表(含傳感器)及試車臺系統通道的校準、校準過程中存在的困難等方面來進行分析和描述。

2 溫度參數的配置要求

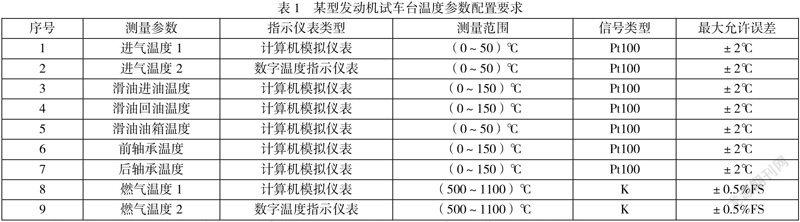

各型發動機試車臺需要校準的溫度參數和技術指標均存在差異,下面我們以某型發動機試車臺為例,其溫度參數配置要求如表1所示。

從表1中可以看出,該型試車臺在溫度參數方面涉及到的需要進行計量校準項目包括:工業熱電阻、工業熱電偶、配熱電阻用溫度儀表、配熱電偶用溫度儀表以及發動機試車臺溫度通道(計算機模擬儀表)。

3 溫度儀表及試車臺系統通道的計量檢定(校準)

為了確保航空發動機試車過程的可靠性,試車結果的有效性,上述溫度傳感器、溫度儀表以及試車臺溫度通道按照發動機試車臺工藝技術要求,均需要進行定期檢定或校準。根據試車臺溫度儀表(傳感器)配置情況,以及計量部門具備的校準能力,可以選擇離線檢定(校準)和在線校準兩種方式。下面著重從現場校準的方面來對試車臺涉及的溫度參數計量校準項目進行描述。

3.1 配熱電偶用溫度儀表的計量檢定(校準)

3.1.1 離線檢定(實驗室檢定)

在實驗室開展的配熱電偶用溫度儀表的檢定,依據JJG617-1996《數字溫度指示調節儀檢定規程》要求執行。

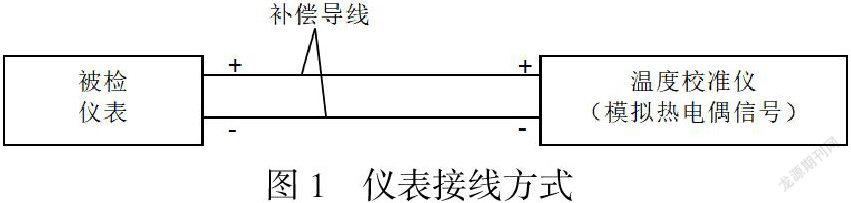

3.1.2現場校準

在試車臺現場開展配熱電偶用溫度儀表的校準,依據專用的校準規范要求執行,校準時儀表的接線方式如圖1所示:

儀表示值誤差的校準方法:

儀表的校準點一般不少于5個,包括上限、下限在內原則上均勻分布的整十或整百度點,也可選擇用戶指定的校準點。

溫度信號的輸入值依據相應的分度表。首先輸入下限溫度對應的標稱電量值,讀取儀表的溫度示值;然后開始增大輸入信號(上行程時),分別輸入各校準點溫度所對應的標稱電量值,并讀取儀表的示值,直至上限;在輸入上限溫度信號并讀取儀表示值后減小輸入信號(下行程時),分別輸入各校準點溫度所對應標稱電量值,并讀取儀表的示值,直至下限。用同樣的方法,重復測量一次。

熱電偶輸入的儀表,如果具有參考端溫度自動補償,校準時給儀表輸入的信號應是被校準點溫度對應的標稱電勢值減去補償導線修正值。

讀取兩個循環讀數的平均值計算示值誤差。

多通道的儀表,可以按相應的量程逐一進行校準。當通道間的信號轉換完全是通過掃描開關完成的,可以將輸入同名端分別短接后進行校準,否則不能短接。

3.2 配熱電阻用溫度儀表的計量檢定(校準)

3.2.1 離線檢定(實驗室檢定)

在實驗室開展的配熱電阻用溫度儀表的檢定,同樣是依據JJG617-1996《數字溫度指示調節儀檢定規程》要求執行。

3.2.2現場校準

在試車臺現場開展配熱電阻用溫度儀表的校準,依據專用的校準規范要求執行,校準時儀表的接線方式:利用直流電阻箱(或溫度校準儀)按三線制鉑電阻的接線方式進行接線,開展相應的校準工作。

儀表示值誤差校準方法的具體操作過程同3.1.2中儀表示值誤差的校準方法一致。

3.3 溫度傳感器的檢定(校準)

3.3.1 離線檢定(校準)

實驗室開展的工業鉑電阻的檢定和工業熱電偶的校準,分別是依據JJG229-2010《工業鉑、銅熱電阻檢定規程》和JJF1637-2017《廉金屬熱電偶校準規范》要求執行,此處不再贅述。

3.3.2 現場校準

近年來,由于干體式計量爐技術的快速發展,被廣泛應用于航空發動機試車臺現場校準。各計量技術機構利用標準溫度計作為主標準器,干體式計量爐作為標準熱源(提供恒定溫場),并利用的數字多用表來進行數據采集,通過比對數字多用表采集到的兩組數據(主標準器及被校準傳感器在同一恒定溫場)的示值偏差是否符合工藝技術要求,從而實現了對發動機試車臺溫度傳感器的現場校準。

將需要校準的傳感器從測量線路拆卸下來,被校準傳感器、主標準器及標準熱源的校準原理及接線方式如圖2所示,被校準傳感器與主標準器均插入標準熱源配置的均溫塊中,插入深度保持一致,通過比較法實現傳感器的校準。

3.4 試車臺溫度通道的校準

試車臺溫度通道的校準只能通過現場校準的方式實現。

找到需要校準的溫度通道,斷開相應的傳感器,標準器在連接傳感器的補償導線(連接導線)處輸入對應的標稱電量值或模擬信號,對傳感器之后的部分測溫系統進行校準。配熱電偶用溫度通道的校準方法與3.1.2一致。配熱電阻用溫度通道的校準方法與3.2.2一致。

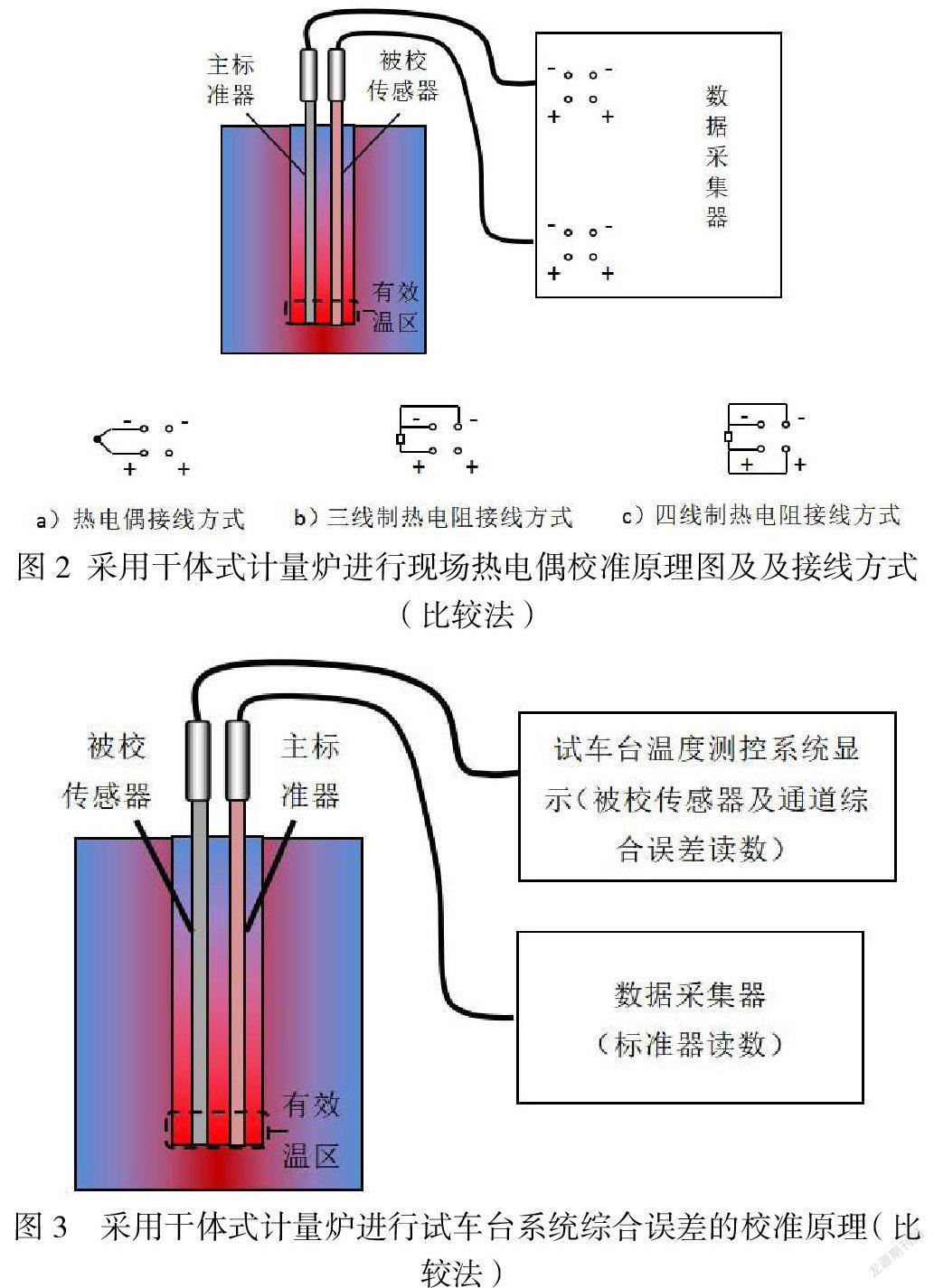

3.5試車臺系統綜合誤差校準

利用干體式計量爐也能夠開展發動機試車臺系統綜合誤差的校準。其校準原理如圖3所示:干體式計量爐作為恒溫源提供一個恒定溫場(其溫度設定值與工藝要求的測量范圍相符),將需要校準的溫度參數對應的溫度傳感器及主標準器一起放置于干體爐的有效溫區中(最好是插入同樣深度)。通過數據采集器讀取主標準器的示值(可以作為干體式計量爐內部的實際溫度);通過發動機試車臺試車系統讀取此時被校準溫度參數模擬指示儀表的示值,通過比較兩者的讀數,能夠直觀的判斷出發動機試車臺溫度測控系統的綜合誤差。

通過該校準方式,可以有利于消除因儀表和傳感器分開校準得到的同相偏差疊加而導致系統誤差增大的不匹配現象,提高了試車臺溫度測控系統的準確性。

4 上述校準方法中存在的問題

4.1 離線校準時存在的問題

通過該方式實施的校準,可能會出現儀表、傳感器、試車臺通道三者單獨校準的示值誤差都符合要求,但其誤差均同為正或同為負的情況,三者誤差疊加后極易出現系統誤差過大的情況。且系統誤差影響因素較多,也并非簡單的1+1+1的關系。對于采用該方法實施的各項校準,我們也只能盡可能將各影響量降到最低,盡量避免誤差過大的情況出現,在有限的條件下提高試車結果的準確性。

4.2利用干體爐開展校準工作存在的問題

利用干體式計量爐開展發動機試車臺溫度傳感器及系統綜合誤差校準的過程中,還存在以下缺點:

1)受試車臺現場環境條件的限制。試車臺現場工作環境較差,干擾因素較多,各溫度通道傳感器所處位置設計的比較復雜。試車臺臺架中也沒有專門設置可以用于放置標準器的平臺和電源接口,因此不便于干體式計量爐在現場開展校準工作。

2)受溫度傳感器外觀尺寸的限制。

干體爐內部熱電偶插入方式及均溫塊孔徑大小息息相關。由于干體爐中配備的各型均溫塊,有效的感溫區均在干體爐溫場底部,對于被校準傳感器外觀結構尺寸不能與均溫塊孔徑和插入深度相匹配的情況,如傳感器感溫端長度小于均溫塊插入深度、傳感器外觀結構尺寸不規則,將無法通過該方法進行發動機試車臺系統綜合誤差的校準。

4.3 異型熱電偶校準困難

雖然在科研工作中,已有機構通過氣流溫度測量用熱電偶校準裝置來實現帶臺階異型熱電偶的校準,即建立專用的標準風洞(復溫系數模擬測試系統)來實現校準工作。但該套裝置造價昂貴,使用和維護等運行成本驚人,除了極少的專業研究機構外,一般計量技術機構沒有建立該裝置。

5 結束語

綜上所述,通過對溫度計量在航空發動機試車臺溫度控制系統中的應用分析,我們可以基于現有的方法和條件來實現航空發動機試車系統的校準,從理論研究和過程實踐來保障校準結果的準確性和可靠性。但實際工作過程中又會面臨一些現目前無法解決的難題,需要我們通過不斷的分析和改進,以尋求更加有效的解決辦法,新的方法應能夠得到廣泛應用,從而推動計量行業的發展和進步。

參考文獻

[1]國家技術監督局.JJG617-1996 數字溫度指示調節儀檢定規程 [S].北京:中國計量出版社,1997.

[2]國家質量監督檢驗檢疫總局.JJF1664-2017 溫度顯示儀校準規范 [S].北京:中國質檢出版社,2018.

作者簡介:鄭志清(1985-),女,四川省彭州市人,空軍直升機修理計量站 工程師,主要從事熱學計量技術及管理工作。