5182鋁板沖壓回彈預測及控制研究*

楊剛 傅涵

臺州科技職業學院 浙江 臺州 318020

引言

伴隨著汽車產業的不斷發展,節能減排的要求不斷提升,輕量化已成汽車產業發展的一大方向[1]。鋁合金具備密度小、抗沖擊性能好、比強度大等一系列優點,廣泛應用于車身構件中[2-4]。

回彈是車身沖壓件成形過程中的三大缺陷之一,它是模具卸載后由于殘余應力引起的應變回復現象,且難以避免,它使沖壓件的形狀及尺寸與沖壓模具工作型面的形狀和尺寸不符[5]。要使沖壓件的形狀和尺寸達到設計要求,在模具工作型面設計時必須給出一定的偏離,這個偏離取決于回彈量的大小及分布情況。精確地計算出回彈量的大小及分布情況成為沖壓模具設計的關鍵。

目前,有限元軟件已廣泛應用于模具設計,但對于回彈還缺乏準確有效的預測,其原因是板料成形是一個復雜的力學過程,它包含幾何、物理、邊界等強非線性問題[6]。傳統有限元模擬所用的本構模型無法真實反映材料在復雜加載路徑下硬化特性的變化。在沖壓成形過程中,板料會經歷反向加載和反復彎曲變形,板料局部產生包申格效應(即材料在某個方向的應變硬化使得反方向的屈服強度降低),材料力學性能發生改變。開模后,沖壓件與模具之間的平衡狀態被打破,殘余應力重新得到平衡,沖壓件局部可能產生塑性變形,只有考慮包申格效應才能準確描述局部材料應力應變狀態。研究材料的包申格效應不僅可以檢驗材料本構模型的準確性和可靠性,還為建立準確的本構模型提供依據,將包申格效應應用于材料本構模型,對回彈的研究具有重要意義。

車身鋁覆蓋件主要集中于5XXX、6XXX系鋁板料。目前,5XXX、6XXX系鋁板回彈規律的研究較少,考慮包申格效應的5XXX、6XXX系鋁板回彈規律的研究更為少見。本研究以5182鋁板為研究對象,通過鋁板面內扭轉試驗,研究5182鋁板的包申格效應,為構建考慮包申格效應的材料本構模型,從根本上提高5182鋁板沖壓回彈準確性奠定基礎。

2 面內扭轉試驗

采用1.0 mm厚的5182-O態鋁合金冷軋板,其化學成分見表1。

表1 5182鋁合金化學成分(wt)%

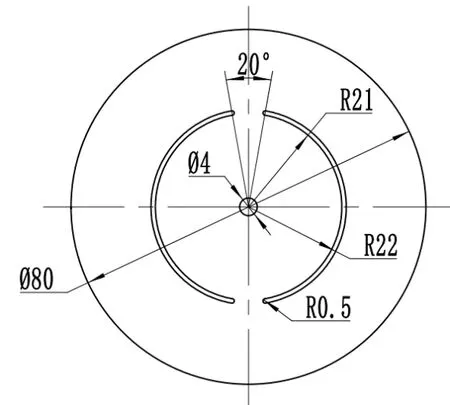

如圖1所示為雙橋剪切試樣示意圖[7],試驗過程中試件內圈固定不動,外圈旋轉,帶動中間剪切帶區域產生塑性變形。相比傳統平移式剪切試樣,雙橋剪切試樣可以避免不必要的反作用力或扭矩,并且可以進行循環載荷試驗以研究運動硬化現象。

圖1 雙橋剪切試樣示意圖

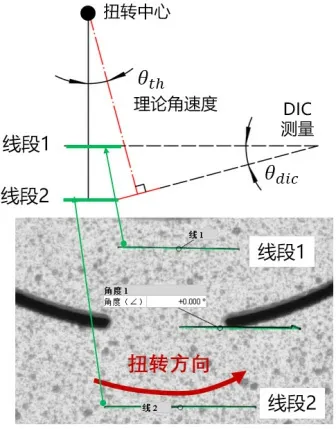

面內扭轉試驗過程中需要采集到扭矩值-扭轉角數據,扭轉角可以通過試樣的理論角速度相乘時間來計算,但是由于夾具的彈性變形和傳動系統的傳動間隙,試樣的實際角速度和理論速度之間存在差異,尤其是在進行反向加載時。因此,這種計算角度的理論方法并不可靠,無法獲得樣本的實際扭轉角度。

在線測量方法可以測量到試件表面的位移場變化,測量示意圖如圖2所示,采用理論角速度計算的扭轉角表示為θth,基于在線測量方法測量的扭轉角表示為θdic,在試樣散斑圖像中選擇兩條平行線(線1和線2),線1靠近內部夾緊區域,線2靠近外部夾緊區域,通過計算兩條線之間的角度即可得到θdic。

圖2 面內扭轉試驗扭轉角測量方法示意圖

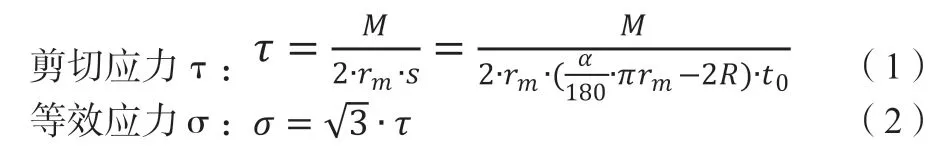

試樣剪切帶區域尺寸如圖3所示,已知材料所受扭矩M,剪切帶長度l0=(α/360).2πrm-2R,剪切帶橫截面積s=l0.t0,5182鋁板各向異性不明顯,故假設其為各向同性材料,基于von Mises屈服準則,等效應力σ計算如下:

圖3 剪切帶區域尺寸圖

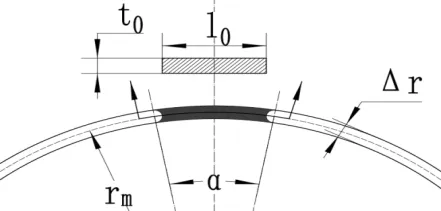

等效塑性應變值ε通過在線測量方法獲得,圖4分析了1.2°,2.4°,3.6°三種扭轉角度下剪切帶沿橫向截線的等效塑性應變分布,可以看出應變分布并不均勻,應變值集中在邊緣區域,中心應變值最小,最大應變和最小應變之間的應變差約為0.6~0.7。

圖4 沿剪切帶橫向應變分布

3 循環加載行為研究

面內扭轉試驗可以進行正反向扭轉,從而實現對板材的循環加載行為研究。圖5所示為循環加載試驗得到的扭矩值-扭轉角曲線。

圖5 循環加載扭矩值-扭轉角曲線

通過正向計算得到圖6所示的循環加載應力-應變曲線,可以觀察到材料的包申格效應,反向扭轉時材料發生再次屈服的屈服強度小于反向扭轉前的屈服強度。

圖6 循環加載應力-應變曲線

4 結束語

本文介紹了面內扭轉基本原理,針對扭轉試驗過程中扭轉角度的采集,介紹了基于在線測量方法的角度采集方法,對剪切帶應變分布不均勻現象進行了分析,通過正向計算方法初步獲得了5182材料的應力-應變數據。

進行了循環加載試驗,得到了扭矩值-扭轉角曲線,并通過正向計算得到了循環加載應力-應變曲線,觀察到了鋁板的包申格效應。