基于有限元模擬的細長板焊接應力分析

梅乾龍 , 權建洲 , 曾申波 , 李 冉

(空軍預警學院雷達士官學校,湖北 武漢 430000)

隨著工業(yè)信息化的不斷發(fā)展,材料的成型技術越來越先進。但是,材料成型中常伴隨著應力缺陷以及變形等問題,如細長板工字鋼、T形鋼角接及細長管對接等常見工件的焊接,焊接應力缺陷一直是難以解決的問題。本研究根據(jù)細長板焊接應力的特點類比分析,從溫度分布方面利用ANSYS有限元軟件分析焊接成型后各處焊接應力的分布,找出溫度應力的極值點,從而為后續(xù)焊接應力的消除和變形工件的矯正提供理論數(shù)據(jù)支持。

1 焊接應力的現(xiàn)狀

1.1 焊接成型技術中的應力問題

焊接成型主要是指相同或者不同的兩部分材料,通過母材部分區(qū)域和添加材料(焊材)熔化形成的熔池金屬凝固而將這兩部分材料剛性連接為一個整體的加工技術[1]。目前的焊接以熔焊為主,比如常見的焊條電弧焊、氣保焊、釬焊等,這些焊接成型方式中都伴隨著溫度的急劇變化,并且焊接的幾千攝氏度以上的溫度與室溫相差較大,這也是造成焊接缺陷和變形的直接原因。常見控制焊接應力的方式主要是材料的焊前加熱,焊后處理,這樣雖可以輕微地降低焊接應力的形成,但是會增加操作的成本,而且通過肉眼直接觀察的應力變化得不到準確應力轉(zhuǎn)折點,盲目地進行應力矯正還會破壞焊縫的質(zhì)量性。工程應用中特別希望通過對焊接過程溫度場的預測,來預測焊接接頭的內(nèi)部應力分布特點,判定何處會產(chǎn)生焊接裂紋,判斷焊接變形的嚴重程度等。

1.2 細長板平敷焊中的應力問題

焊接過程中的熔池狀態(tài)及其焊縫成型分布,在各種位置都有不同的焊接狀態(tài)。其中,平敷焊操作是日常手工焊接過程中最常見的焊接方式,主要是在平行地面的位置上,利用堆敷連續(xù)焊形成焊道的一種焊接方式,是所有焊接操作方法的基礎[2]。平敷焊操作的要點主要是熔池熱量輸入分布比較均勻,焊縫成型度比較好,但是由于焊接時間的過程性,造成焊接熱量的輸出過程受到后續(xù)加熱的影響。因此,在冷卻時會形成較大的溫度差,根據(jù)塑性材料熱脹冷縮原理,焊板金屬在熔池結(jié)晶處會形成分布不勻的現(xiàn)象,就會造成較大的焊接形變,主要表現(xiàn)為軸向的彎曲或扭曲變形。對于起稱重及載重作用的橫梁結(jié)構,發(fā)生變形會直接影響構架整體的結(jié)構性能,降低儀器的使用壽命。因此,需要根據(jù)溫度的分布規(guī)律、溫度差值的大小探索能夠定點改變焊接溫度應力的矯正過程。

2 細長板焊接溫度場有限元分析

焊接過程主要伴隨以下幾項變化:金屬熔池的快速凝固;高溫熔池的熱量在金屬內(nèi)部的傳導;焊接過程中金屬內(nèi)部存在的溫度梯度導致的金屬內(nèi)部熱應力[3]。焊接過程中產(chǎn)生的熱量在母材中傳導產(chǎn)生的溫度變換范圍,必然是一個隨母材空間部位、焊接進行時間而變化的不均勻焊接溫度場。根據(jù)溫度場分布的特點近似于常見熱源的變化,利用ANSYS軟件中的APDL語言編寫程序,實現(xiàn)在移動熱源載荷下的有限元分析計算,可以大致模擬焊接的整個過程,從結(jié)果輸出中觀察細長板各處的溫度應力變化曲線。具體模擬分析過程如下。

2.1 參數(shù)的輸入

根據(jù)有限元分析特點,剛性構件之間的應力變化必須有相應的材料特性作支撐,主要是需要設定近似于板材和焊條材料變化的溫度梯度,對應各梯度溫度的熱傳導系數(shù)、彈性模量、屈服強度、泊松比以及線膨脹系數(shù),溫度的基準線以室溫為參考標準。

2.2 模型和熱源的建立

模型的建立主要是對細長板和焊縫進行網(wǎng)格劃分,在二者的結(jié)合處進行細化網(wǎng)格處理,目的是使板材與焊材的溫度變化形成溫度差。選定焊條加熱的熱源模型為高斯熱源模型[4],因為高斯熱源模型的特點是底面為圓形的鐘罩,該模型與焊條電弧焊的弧柱以及焊條燃燒形成的熔池相似。考慮到控制單一變量原則和焊縫成型的均勻一致性,忽略正常焊接時的運條停頓以及焊條角度控制等因素對溫度的影響。

2.3 熱源的加載

為了近似模擬真實的焊接操作過程,需要將熱源加載在焊縫處,并且排除其他熱源載荷的影響,還需要利用有限元分析中生死單元技術[5],即在加載熱源之前,先將模型中焊接處單元逐個“殺死”,原理是將其單元質(zhì)量溫度調(diào)至最小值,然后在熱源加載過程中逐個重新激活,最后設定一定變化的熱源溫度。這樣做的目的是排除基體板材溫度變化對焊縫的影響,以及對空氣中介質(zhì)的影響。

2.4 模型的冷卻

待熱源加熱完畢,設定一定的冷卻時間,將模型正常回冷至靜態(tài)溫度。類比于焊接過程中,焊板熱源的輸入主要是焊條燃燒產(chǎn)生的熱量,焊板起始溫度接近于室溫,這樣溫度的曲線分布則更加接近于真實焊接操作中溫度的變化。

3 細長板焊接溫度場結(jié)果分析

3.1 細長板整體溫度場分布

有限元模擬分析完畢后,輸出焊縫處溫度變化云圖以及各處溫度曲線。溫度場分布云圖如圖1所示,模型云圖顏色的深淺分別表示溫度的高低。通過分析焊板溫度場分布云圖可以發(fā)現(xiàn)溫度應力的大小呈現(xiàn)不均勻規(guī)則分布,圖中3、4點位置的顏色最深,通過測量大約在細長板2/3處,因此,可以判定溫度應力的最大值出現(xiàn)在此處,而非細長板中間的區(qū)域。分析其主要原因應該是焊接過程中后續(xù)單元的點受到一定的預熱作用,故當焊接至后半段時考慮溫度集中的影響,所以會產(chǎn)生溫度的峰值;當焊接至尾端時,由于焊板末端熱量散失的影響,所以其溫度的變化與起焊段溫度相近。

3.2 細長板各處溫度應力分布

通過溫度云圖直觀地認為焊接應力的最大值出現(xiàn)在細長板的2/3處,并且應力呈現(xiàn)不均勻分布。為了驗證猜測的準確性,現(xiàn)分別拾取焊縫上的特殊極點,詳細分析其焊接過程中整個溫度值的變化。由于在焊縫連接處進行了網(wǎng)格細化,所以模型上的單元點較多,為了排除同樣點帶來的繁雜性,現(xiàn)只選取首尾段兩點以及2/3處兩點的溫度,其中,各選取兩點的目的是形成自身對照的單一變量原則。

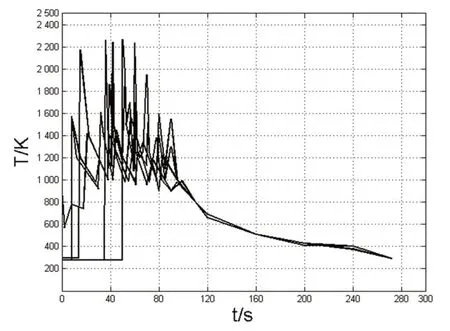

1)利用有限元單元點拾取原則,輸出以上6個點的溫度分布,如圖2所示。從溫度的曲線圖中可以發(fā)現(xiàn),細長板焊縫從焊接到冷卻的過程中,主要表現(xiàn)為溫度先急劇升高,然后到達極值后出現(xiàn)緩慢的冷卻過程,最終都是統(tǒng)一達到準穩(wěn)態(tài)的效果。因此,雖然模擬焊接過程中各處點溫度變化不一致,但整體冷卻速度是一致的,從而實現(xiàn)焊板和焊縫空冷的狀態(tài)。

圖2 6個點溫度分布曲線圖

2)通過研究橫向的溫度應力,1、2點為焊接起始端,3、4點為極值點,5、6點為焊接收尾端,將每組兩點進行相互比較,如圖3所示,可以發(fā)現(xiàn),當距離較近的時候,橫向的溫度變化很小,因此,在橫向的應力變化可以忽略不計。考慮橫向溫度是為了驗證細長板焊接過程中橫向方向若出現(xiàn)溫度的極值,則焊接完成后會出現(xiàn)橫向變形,對于細長板來說就會出現(xiàn)扭轉(zhuǎn)應力。本次實驗主要驗證縱向彎曲應力受溫度的影響特性,為了控制單一變量,故模擬過程中將焊縫的形狀模擬近似于正方形結(jié)構,忽略橫向溫度對細長板應力的影響。

圖3 橫向兩點相互對比曲線

3)通過研究縱向的溫度應力,對比分析可以發(fā)現(xiàn),細長板焊接起始端和收尾端兩端的溫度相似地接近,如圖4所示,原因主要是焊接在起始和收尾處的空冷效率高、散熱速度快,所以曲線變化比較平緩,并且整體的溫度值略小于中間焊縫值。而在2/3處進行小范圍取點,這時找出溫度的極值,如圖5所示。從圖中可以看出,細長板在此焊接處的溫差變化大,溫度曲線變化比較陡峭,因此,造成的應力變化也比較大,故此應力可能出現(xiàn)在細長板的2/3處。

圖4 起焊端和收尾端溫度曲線

圖5 極值端溫度曲線

通過分析應力變化的共同點,對比圖4、圖5中各處溫度應力的曲線變化值可以發(fā)現(xiàn),在溫度達到750 K~1 000 K時各處都會形成較大的溫差,因此,判定這段溫度范圍也是金屬發(fā)生塑性變形的起始條件。因此,在后續(xù)的焊接應力矯正過程中,可以根據(jù)加熱焊板的熔點高低進行應力的消除。

4 細長板焊接應力矯正分析

通過有限元分析的對比驗證可得,產(chǎn)生焊接應力的最大值在細長板的2/3處,材料發(fā)生應力變化的溫度是750 K~1 000 K。因此,可以根據(jù)此參考對變形的細長板進行應力矯正。常見的矯正方式有機械矯正和火焰矯正,機械矯正主要適用于塑性和延展性較好、變形量不大、部件厚度合理的材料,對于低塑性和脆性的材料不適用。由于本實驗所用的材料厚度較大,變形量很難通過機械矯正方式矯正,因此,需要進行火焰矯正。

4.1 火焰矯正的原理

金屬材料有熱脹冷縮的特性,當局部加熱時,被加熱處的材料受熱而膨脹,但由于周圍溫度低,因此,膨脹受到限制阻礙,此時加熱處金屬受壓縮應力[6]。火焰矯正的原理主要是金屬材料受熱后發(fā)生形變,金屬冷卻后產(chǎn)生的最終形變與原有的焊接形變相互抵消,從而達到矯正部件變形和保證部件幾何尺寸的效果[7]。常見的火焰加熱方式有點狀加熱、直線加熱和楔形加熱。通過對比性能發(fā)現(xiàn),楔形加熱方式主要適用于縱梁結(jié)構、支撐結(jié)構或型材等截面積相對較小的部件[8]。因此,可以采用楔形加熱方式對細長板進行加熱矯正。

4.2 細長板火焰矯正的步驟

火焰矯正時,考慮細長板長跨度變形的特點,需要將其夾持在不易形變的工作臺上,然后進行楔形加熱。具體的操作步驟為:1)連接氧-乙炔氣焊設備,調(diào)節(jié)火焰至中性焰;2)采用楔形加熱方式,在變形處伸長的部分(即細長板的2/3處)加熱到873 K~1 073 K[9],此時鋼板呈褐紅色至櫻紅色之間[10];3)通過水冷進行強制水冷。火焰矯正的結(jié)果可以與模擬分析的結(jié)果進行對比分析,預測會出現(xiàn)均勻的一致性。

5 結(jié)論

1)根據(jù)細長板平覆焊操作的特點,判定隨著溫度變化的不均勻,造成熔池結(jié)晶的速度不一致,進而導致焊接應力的產(chǎn)生。由于工件溫度變化的不均勻,導致熔池結(jié)晶速度的不一致,進而導致焊接應力產(chǎn)生。

2)利用有限元溫度場應力分析,發(fā)現(xiàn)細長板模型在軸向長度的2/3處容易出現(xiàn)溫度的極值點;從各處點溫度應力曲線變化值中可以發(fā)現(xiàn)材料發(fā)生應力變化的溫度是750 K~1 000 K,可以判定這段時間是材料發(fā)生焊接塑性變形的起始段。

3)根據(jù)應力矯正分析過程中火焰矯正的特點,楔形加熱方式能夠定點消除溫度應力的極值,其火焰加熱時溫度約等于應力曲線分析時的值,形成相同的一致性。

4)由于有限元分析中沒有考慮模型整體橫向方向的溫度曲線,但是考慮到實操過程中出現(xiàn)咬邊、夾渣等焊接缺陷,這些部位的焊接應力也是影響構件形變的因素,因此,需要在后續(xù)研究中繼續(xù)深入研究分析。