多輪車輛氣壓制動系統動態響應特性仿真研究*

黃倫明 , 廉高棨 , 王明亮 , 葉 敏

(1.中國人民解放軍32184部隊,北京 100071;2.長安大學公路養護裝備國家工程實驗室,陜西 西安 710064)

為了緩解交通擁堵,國內大運量的軌道交通工具不斷被嘗試和投入使用,擁有軌道交通的城市數量在不斷增加[1]。在無軌多輪車輛方面,行車安全是多輪車輛最重要的問題之一[2]。多輪車輛具有多軸多廂的特點,現如今,道路上車輛行車密度越來越大,速度越來越快,制動性能的好壞對多輪車輛的推廣和使用有著重要的影響。無軌電車與普通公交車不同,它具有更大的運載力,需要更大的制動力矩。因此,在制動系統選擇上要選擇氣壓制動系統,以滿足無軌電車更大的制動力矩需求[3-5]。對無軌電車氣壓制動系統的研究很有必要,主要是在于對組成氣壓制動系統的閥以及整個制動系統性能的研究[6]。在這里,關鍵部件的性能將直接影響整個氣壓制動系統的性能[7-8]。因而,對于氣壓制動系統關鍵部件的研究,使各個部件達到應有的效果是關鍵。同時,還需兼顧整車制動的協調性。課題組以多輪車輛氣壓制動系統為研究對象,對多輪車輛氣壓制動系統的比例繼動閥、制動氣室、串聯雙腔制動閥進行結構和工作原理的研究,在AMESim里建立仿真模型,進而集成氣壓制動系統的模型,并對整車模型載荷轉移的制動響應進行研究,為后續的實車試驗提供一定的參考價值[9-10]。

1 多輪車輛基本結構和樣車參數

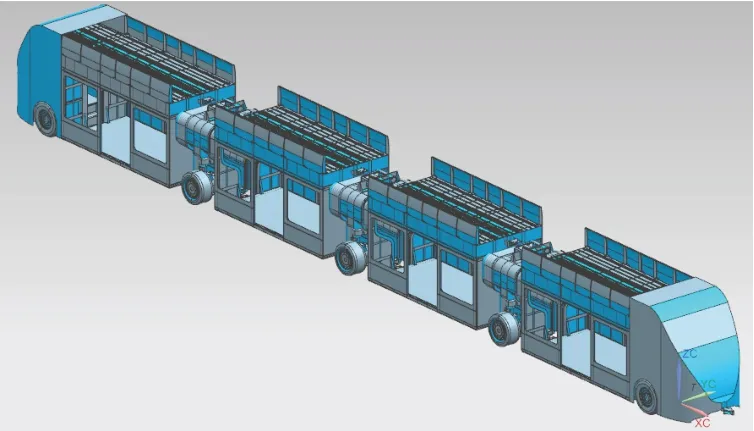

此無軌多輪車輛是一輛五軸四編組的車輛,車輛由四節車廂組成,有兩個司機室,分別設置在1車廂車頭和4車廂車尾,能夠在不掉轉車頭的情況下實現換向行駛,提高了較長車身車輛的靈活性[4]。多輪車輛包括5根軸,由兩根轉向軸和3根動力軸組成,轉向軸設置在1車前端和4車后端,3根動力軸設置在4節車廂的鉸接處。無軌電車的外形基本結構如圖1所示,無軌電車車輛基本參數如表1所示。

圖1 無軌多輪車輛外形基本結構圖

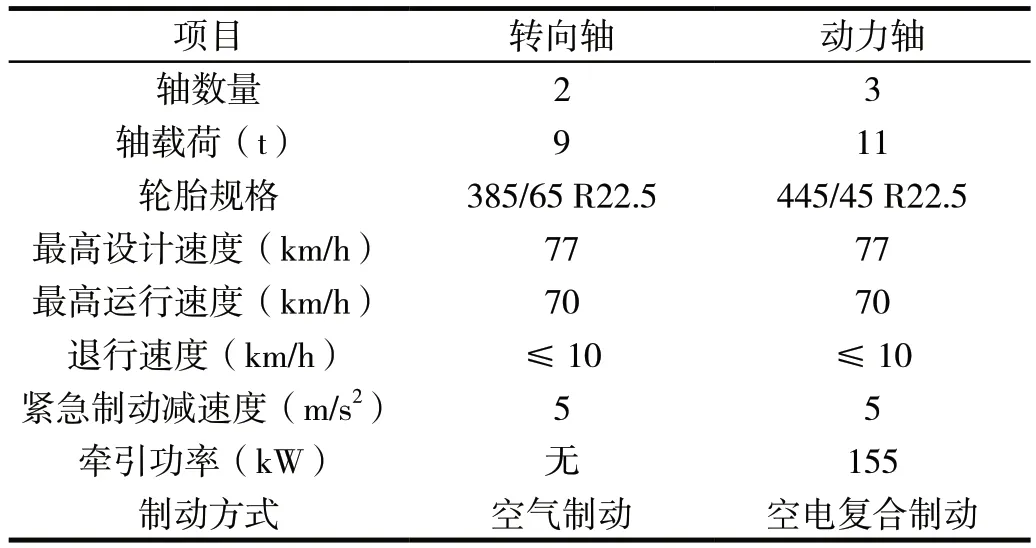

表1 無軌多輪車輛基本參數

2 制動系統元件和組成

2.1 制動系統氣源總成

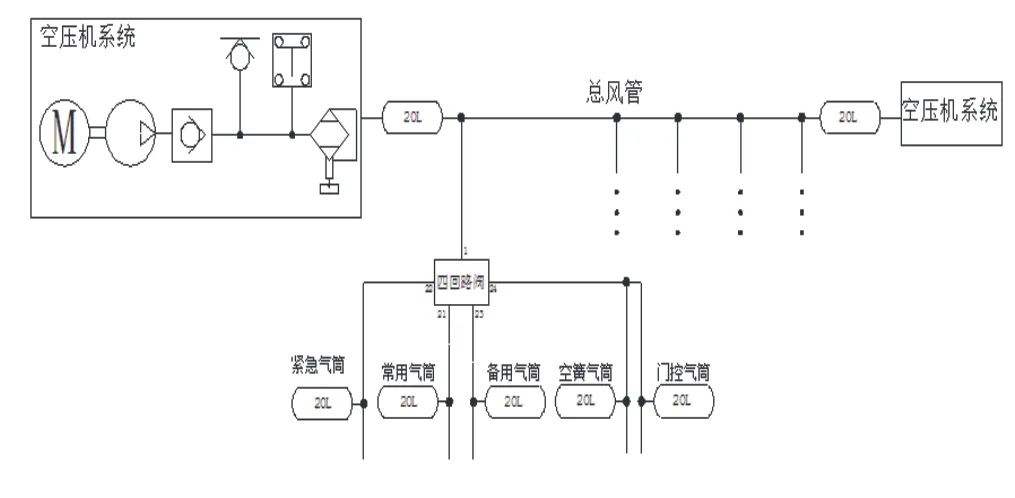

氣源總成是氣壓制動系統中的供能裝置,本研究中氣壓制動系統的氣源總成如圖2所示。為了提供安全、可靠的制動氣壓,制動系統采用兩套獨立的空氣壓縮機總成,分別置于車輛兩端的車廂。無軌電車是五軸四編組的車輛,采用多回路制動系統布置,以提高車輛的安全性。圖2中僅畫出1軸的氣源回路,其他4路和1軸的布置類似,只是在2軸、3軸、4軸的氣路布置上多一路駐車制動氣路[5]。

圖2 氣源總成

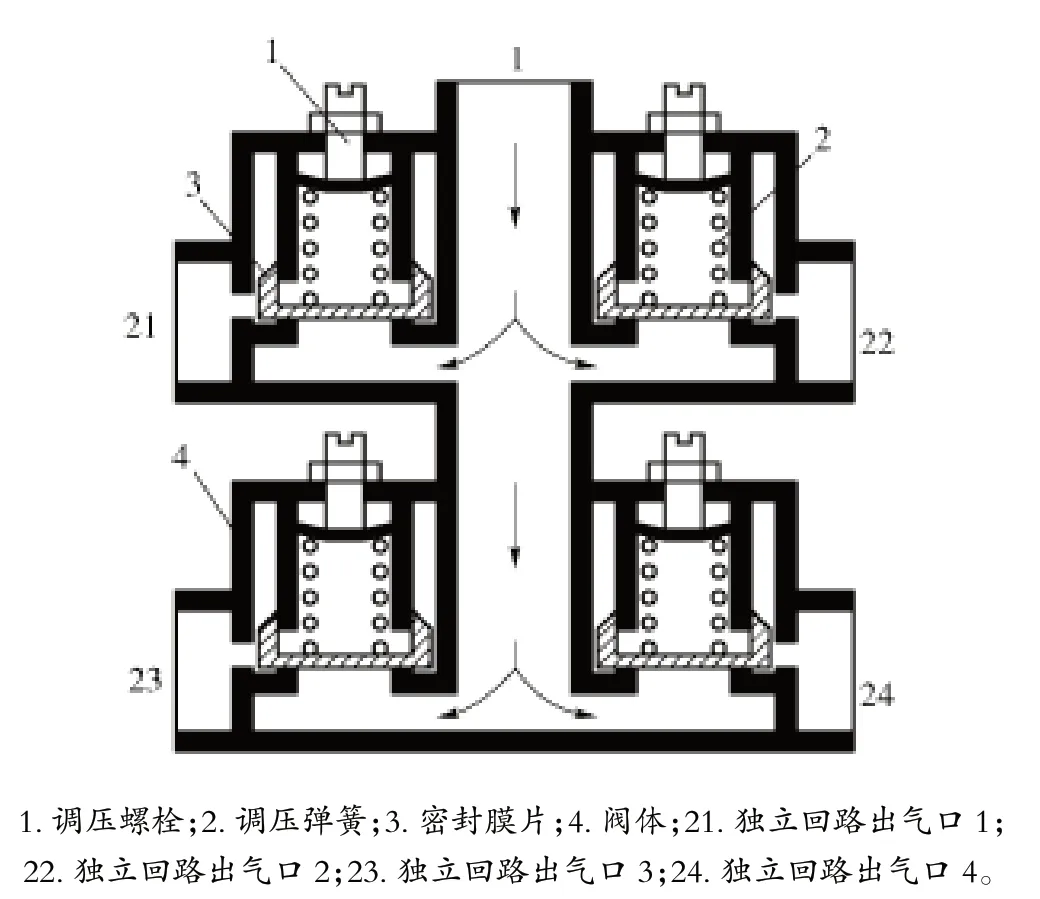

氣源總成的重要組成部件是空壓機系統,空壓機系統由空氣壓縮機、調壓閥、冷凝器、干燥器和再生筒組成。利用空壓機控制器調節空壓機啟停,以減少空壓機磨損,在實際工作中由制動控制器控制空壓機,能夠實現系統壓力變化時兩套空壓機總成的協作工作。再生儲氣筒使干燥器內的干燥物質再生活化,充分發揮干燥器的作用。空壓機產生的氣壓不直接連接制動回路,而是首先儲存至總風缸,并通過總風管輸送至整車,總風管的壓力氣體經過四回路閥向各功能儲氣筒充氣。考慮到制動回路的安全性,在氣源與制動回路之間設置了四回路閥。四回路閥的結構原理圖如圖3所示。四回路閥是單向導通,將氣路分成4個既相互聯系又相互獨立的回路,當任何一個回路發生故障時,不會影響其他功能回路的正常工作與充氣。

圖3 四回路閥結構原理圖

2.2 制動系統元件

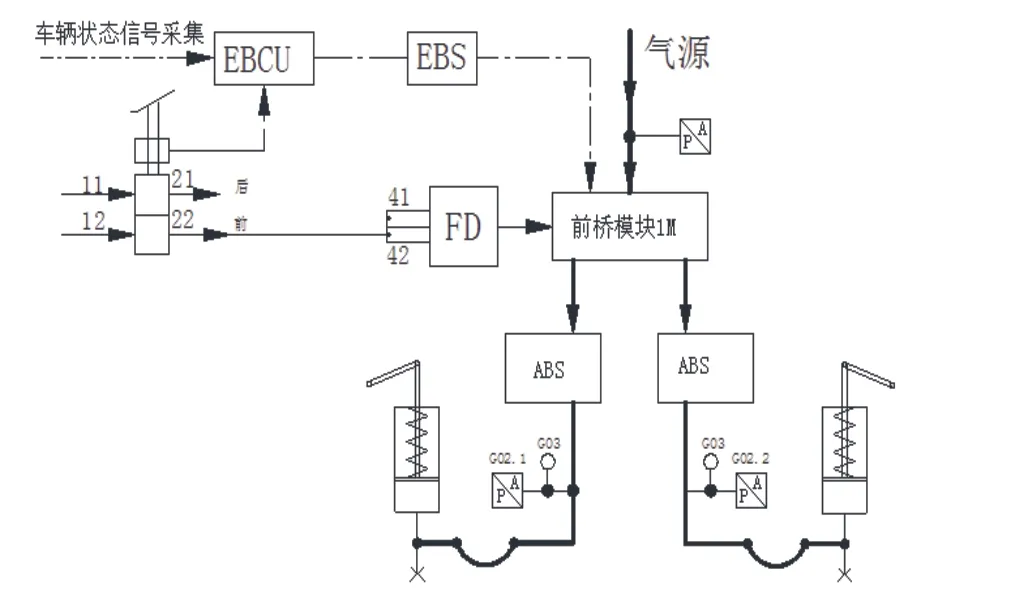

多輪車輛常用制動系統如圖4所示,它的主氣路的構成是:來自氣源的輸出氣壓經過前橋模塊的壓力模塊進行壓力調節后,經由ABS電磁閥分別輸入左右兩輪的制動氣室。制動原理是:由駕駛員踩制動踏板,此時電控制動總閥同時輸出電制動信號和氣控制動信號,控制器EBCU(electronic brake control unit)收到來自制動總閥的電制動信號,根據電制動信號進行制動意圖識別,結合實時采集的車輛狀態信息,進行制動力計算。為了減少氣壓制動系統的延時,無軌電車氣壓制動系統采用了空電復合制動,在常用制動時,盡可能發揮電制動的前提下,用氣壓制動作為補充。在EBCU進行完整車制動力計算、空電復合制動力計算及制動力分配計算,分配制動力轉換成制動指令輸入EBS(electronic brake system)控制器[7-8]。EBS控制器控制前后橋模塊進行壓力調節,調節后的壓力經過ABS輸入制動氣室,實現常用制動。在常用制動時,電控信號作為主控信號。電控信號有效時,橋模塊會隔離來自制動總閥的氣控信號;當電控信號失效時,也就是電制動不足以滿足EBCU計算所分配給軸的制動力時,會使來自制動控制總閥的氣控信號起作用,輸入至橋模塊執行制動控制。當制動解除時,制動氣室氣體經過前后橋模塊快速排氣,實現制動解除。制動過程中ABS系統實時檢測車輪轉速,實時計算各輪的滑移率,通過控制ABS電磁閥的充排氣實現制動過程中的防滑保護。氣壓制動系統主要元器件是電控制制動總閥、前后橋模塊、制動氣室。

圖4 多輪車輛常用制動系統

3 基于AMESim的制動元件建模與仿真研究

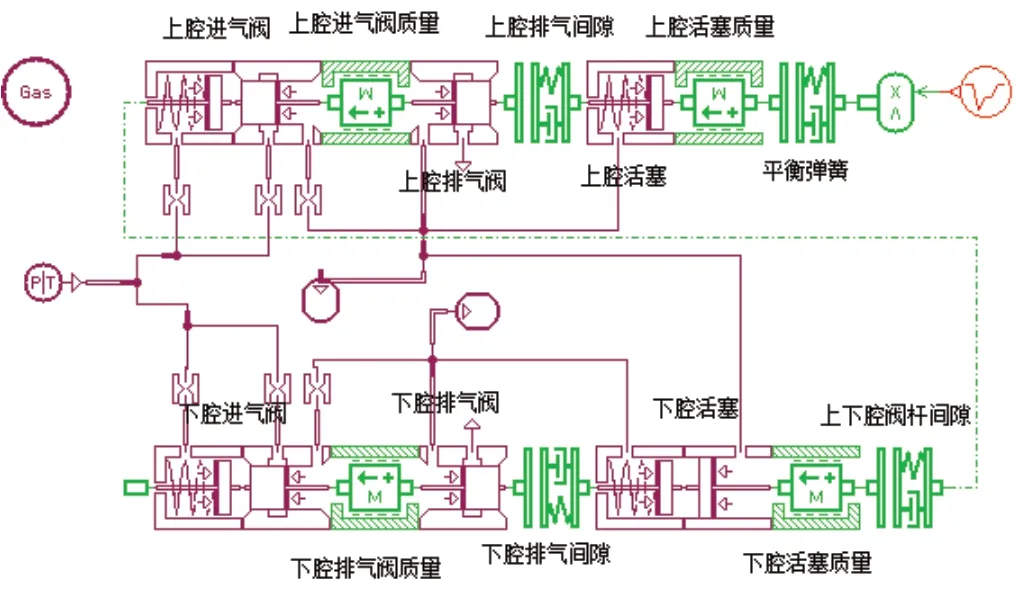

利用AMESim軟件進行模型的搭建。串聯雙腔制動閥由踏板的位移推動串聯雙腔制動閥上方頂桿運動,在這里踏板的位移將使用信號與控制庫的元件,整個閥體部分是機械運動和氣體流動結合的結構,用到了機械庫和氣動元件設計庫的元件。為了模擬串聯雙腔制動閥的響應性能,將使用氣動庫的恒壓源模擬氣源的輸入,用一定體積的氣室模擬制動氣室。接下來,在草圖模式下建立如圖5所示的模型,在建立好模型之后,為每個元件選擇合適的子模型。

圖5 串聯雙腔制動閥的AMESim仿真模型

串聯雙腔制動閥的參數設置主要來源是根據設計圖紙進行測量,對于一些無法確定的量,參考已有模型進行試湊。串聯雙腔制動閥的結構設置參數如表2所示。

表2 串聯雙腔制動閥主要參數

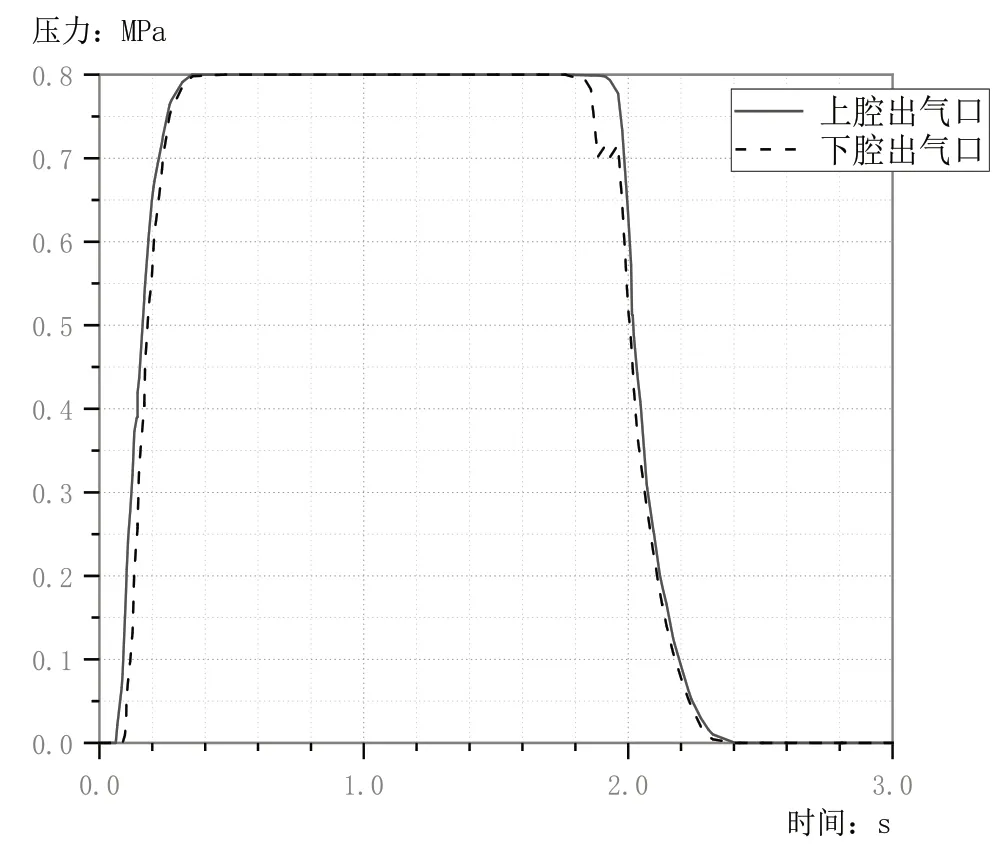

在串聯雙腔制動閥的AMESim模型中,用一個分段信號模擬踏板的輸入,通過調試,設置輸入信號為信號幅值在0~0.2 s從0上升為0.02,然后保持2 s,再經過0.2 s,信號幅值從0.02變為0,這里的0.02在輸入中代表踏板行程為20 mm。制動氣室用一個1 L的固定氣室來代替,初始氣壓為0,氣源輸入氣壓設置為0.8 MPa,此時得到的氣室壓力隨時間變化的情況如圖6所示。從圖6中可以看出,制動時,串聯雙腔制動閥的響應時間大概是0.15 s~0.2 s,在排氣階段,制動閥的響應時間為0.5 s~0.6 s,說明制動閥的排氣性能不好。在實際應用中,在制動閥和制動氣室中間加上繼動閥,能夠加快氣室的排氣過程,對制動閥的這一延遲進行改進。下腔出氣口在排氣階段開始時出現了小段抖動,分析這段抖動的原因是下腔排氣閥閥口即將打開時,下腔活塞上作用了很大的壓力。

圖6 串聯雙腔制動閥出口壓力

4 多輪車輛整車制動系統仿真研究

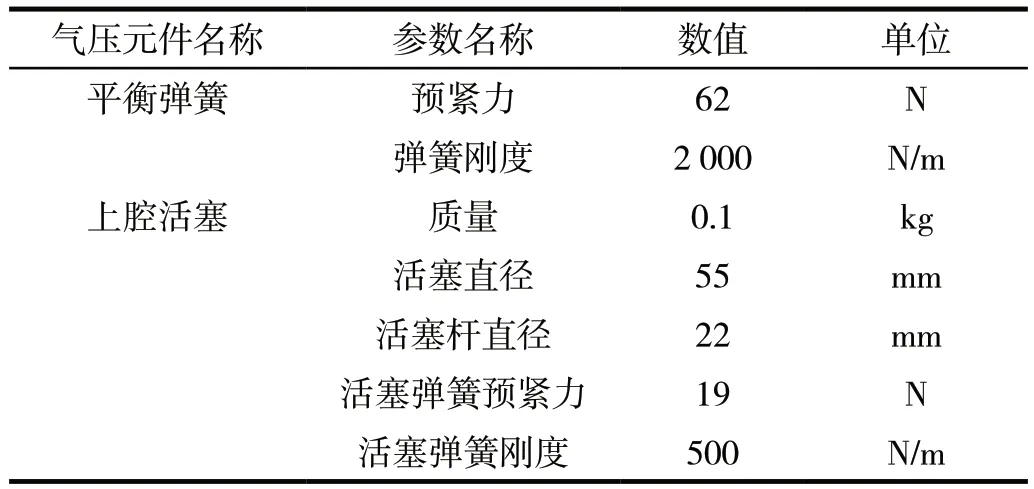

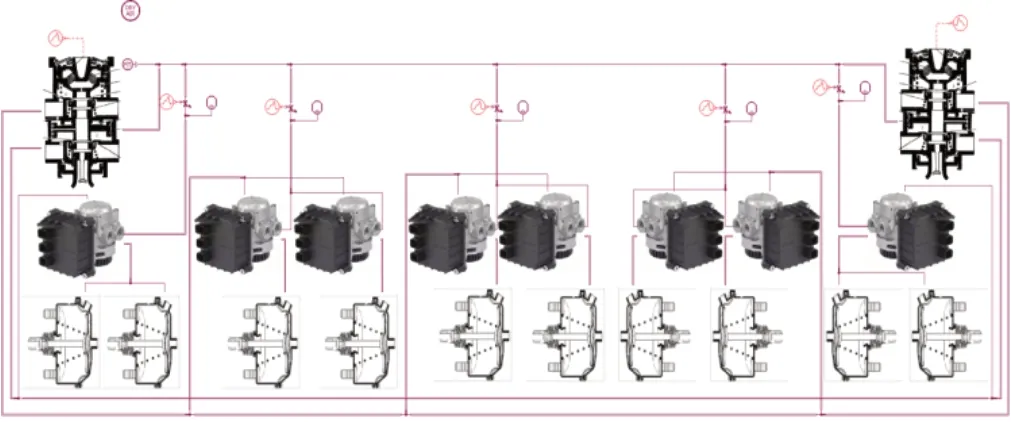

無軌電車作為客運列車,在行駛過程中,載荷變化頻繁。無軌電車氣壓制動系統氣路將儲氣筒、前橋模塊、后橋模塊、制動閥和制動氣室管路仿真模型進行集成,其中由空壓機產生的壓縮空氣經過總風管給各軸的儲氣筒進行充氣,空壓機的工作壓力為1 MPa,在這里用一個1 MPa的恒壓源對空壓機進行模擬。儲氣筒根據設計要求為20 L,這里采用20 L的固定容腔進行模擬,在空壓機和總風管之間安裝一個可變節流閥,用以模擬儲氣筒的充氣。前橋模塊是一個單通道控制的比例繼動閥,用以調節轉向軸兩個車輪的制動氣室壓力,對于比較重要的后輪采用雙通道。后橋模塊是由兩個比例繼動閥組成的模塊,可以分別控制每個車輪的增壓和降壓。模型中共有兩個制動閥,這是因為無軌電車有兩個司機室,當1車為車頭時,左邊的制動閥起作用,當4車為車頭時,右邊的制動閥起作用。在AMESim中集成的仿真模型如圖7所示,按照無軌電車氣路連接原理圖的布置,對連接管路的長度和直徑進行設置。氣源與閥類元件之間的管路直徑設置為20 mm,閥類元件之間的管路直徑設置為16 mm。總風管與制動閥之間的管路長度為2.613 m,總風管與各儲氣筒之間的管路長度為2.613 m。各儲氣筒安裝在靠近前后橋模塊的位置,因此它們之間的管路長度忽略不計。前后橋模塊與制動氣室之間的管路長度為1.165 m,制動閥與1軸和5軸前橋模塊之間的管路長度分別為2.162 m和30.95 m,制動閥與2軸、3軸和4軸后橋模塊之間的管路長度分別是8.375 m、15.475 m和22.575 m。

圖7 制動系統AMESim仿真模型

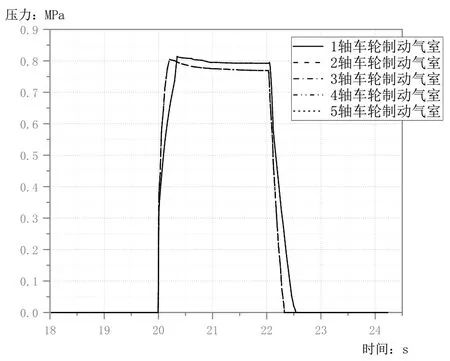

無軌電車氣壓制動系統的電控制動由電控制動總閥發出制動信號,由前后橋模塊根據制動信號進行制動氣壓調節。在仿真設置中,根據儲氣筒達到1 MPa需要15 s左右的時間,給前后橋模塊的增壓信號延遲20 s,從第20 s開始進行一次2 s的增壓和2 s的降壓,得到制動氣室壓力響應的結果如圖8所示。從圖8中能看出,制動是從20 s開始的,1軸和5軸的制動氣室壓力響應曲線重合,2軸、3軸和4軸的制動氣室壓力響應重合,這個結果符合無軌電車氣壓制動系統各軸的制動回路獨立的特點,1軸和5軸的制動回路布置一致,2軸、3軸和4軸的制動回路布置一致。從制動氣室壓力響應速度上,由于2軸、3軸和4軸采用的是雙通道控制,由單個比例繼動閥控制一個制動氣室,2軸、3軸和4軸制動氣室的壓力比1軸和5軸響應得快。當制動氣室壓力達到穩態時,2軸、3軸和4軸制動氣室穩態氣壓約為0.76 MPa,1軸和5軸制動氣室穩態氣壓約為0.79 MPa。這里主要是因為使用定容積的氣室模擬儲氣筒,當2軸、3軸和4軸制動回路相對復雜時,會造成穩態氣壓低于制動回路簡單的1軸和5軸。

5 結論

制動系統作為多輪車輛眾多關鍵設備之一,其性能優越與否,對無軌電車能否安全、 穩定運行起到至關重要作用。課題組圍繞多輪車輛氣壓制動系統進行了以下研究,在研究多輪車輛氣壓制動系統組成和工作過程的基礎上,利用AMESim軟件,建立了包括比例繼動閥、制動氣室、串聯雙腔制動閥的仿真模型,并對模型進行了仿真試驗。制動閥壓力達到穩定值時間為0.35 s,比例繼動閥增壓至穩定值的時間為0.2 s,降壓至0的時間為0.3 s。不同載荷轉移的工況將對無軌電車的控制器設計提供一些數據參考,使得制動安全和整車制動性能提高。

圖8 制動過程各軸車輪制動氣室壓力