連續管洗井液循環處理裝置的研制及應用*

胡志強 魯明春 伍遠平 楊曉峰 劉凱文 蒲曉莉 王志東

(1.中石油江漢機械研究所有限公司 2.青海油田鉆采工藝研究院 3.長慶油田物資采購管理部)

0 引 言

隨著國家油氣資源開發逐步深入,部分油田進入開采中后期,油藏儲層壓力不斷下降,難以實現高產、穩產的開發目標。通過注水補充和保持地層能量,“水驅油”提高采油效率是目前各大油田通用的開采手段。在這個過程中,由于注水水質、溫度、壓力和pH值等諸多因素導致井下油管結垢現象嚴重,進而導致注水或生產壓力下降,效率降低,甚至直接出現地層堵塞[1]。

連續管技術具有經濟、高效的優勢,在洗井除垢作業領域應用規模日益增大[2-6],2017年僅青海油田年作業量達到400井次以上。同常規洗井除垢作業一樣,連續管洗井除垢作業存在作業耗水量多、井口返排污水處理難度大的問題。平均一口注水井進行除垢作業需要清水3罐車(約80 m3),產生污水3~4罐車(75~105 m3),污水需要拉回處理站進行集中處理。在這個過程中存在成本高、配套設備需求多以及環保壓力大等一系列問題。而現有除垢洗井車主要用于常規洗井除垢作業,與連續管作業不配套,設備利用率低,影響整體經濟性和作業效果,連續管洗井液循環利用技術和裝置研究尚處于空白階段[7-8]。

針對上述問題,筆者基于井口返排污水在線處理和循環利用基本思路,開發了連續管洗井液循環處理裝置。該裝置在青海油田開展了現場應用,取得了減少清水用量,降低作業成本,減少配套設備的綜合效果,具有較好的經濟效益和社會效益。

1 技術分析

1.1 井口返排液組分分析

根據油水井結垢機理,洗井返排液主要包含酸鹽垢、鐵垢、硅垢、有機垢和油類,為確定在線循環處理工藝路線,進行了返排液現場取樣,測定了懸浮物和油的質量濃度,并進行洗井返排液靜置試驗,如圖1所示。通過試驗測試,井口返排液懸浮物的質量濃度為5 000 mg/L,油的質量濃度為150 mg/L,靜置8 h后,懸浮物和油的質量濃度分別為127和82 mg/L。懸浮物和油均具有一定的分離性能,但自然沉降耗時長,且無法滿足油田注水水質要求,需要通過過濾來控制油和懸浮物。

圖1 洗井返排液靜置試驗Fig.1 Sedimentation test of backflow liquid

1.2 結構

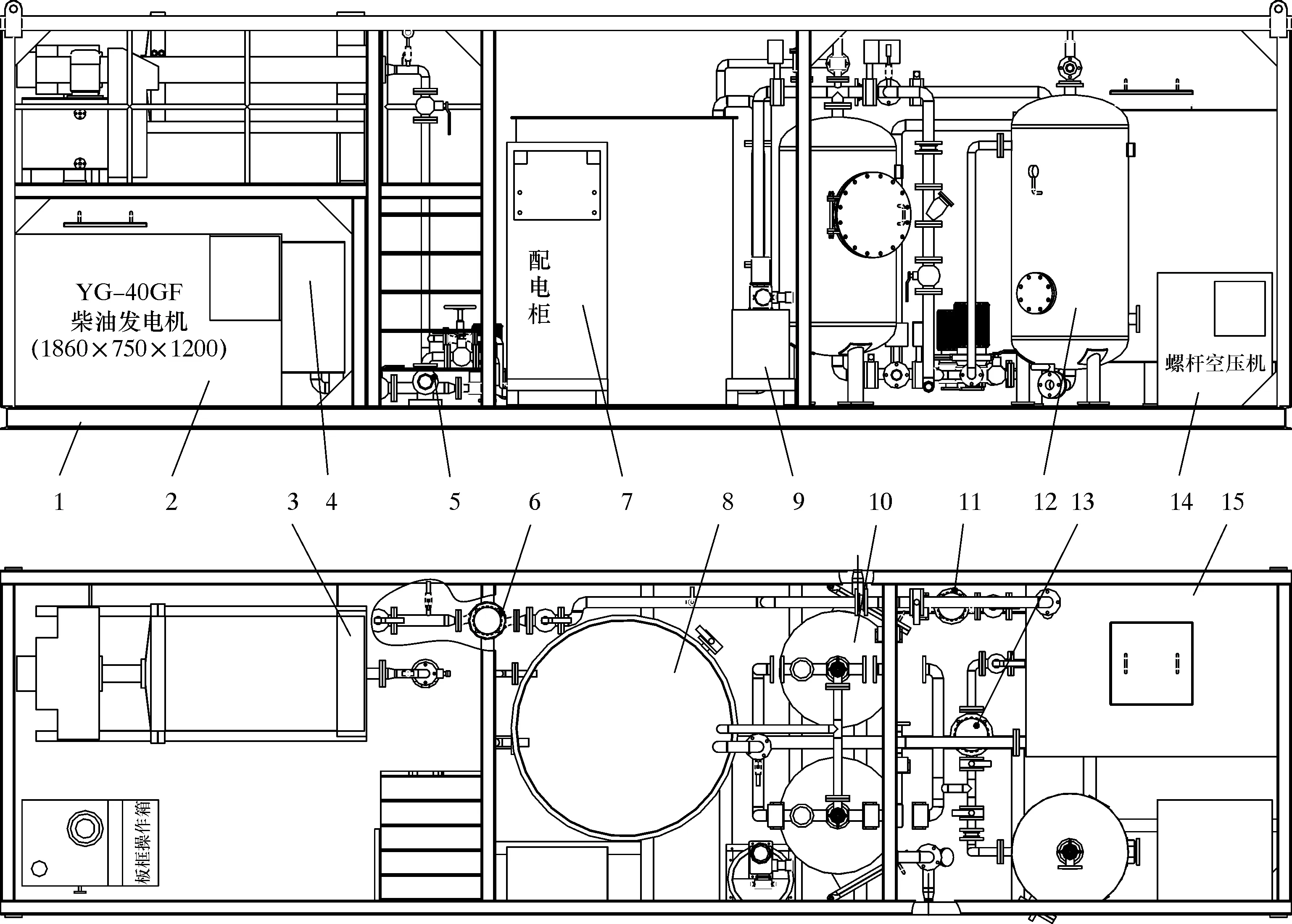

基于井口返排液組分和注水井水質要求,研制了連續管洗井液循環處理裝置。該裝置主要由控制系統、過濾系統、濃縮系統、加藥和反洗系統等模塊組成,結構示意圖如圖2所示。

1.3 工作原理

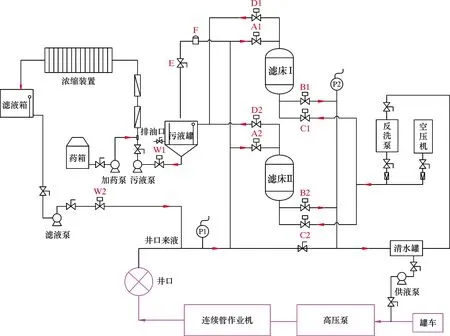

為滿足洗井液在線處理和循環利用的要求,處理裝置主要分為過濾、反洗和濃縮3個相互獨立的工作流程,具體的工藝流程如圖3所示。

1.3.1 過濾流程

洗井作業過程中的井口返排液經減壓后進入纖維束濾床,濾后清水進入清水緩沖罐,最終由高壓泵重新注入連續管,實現循環利用,為滿足連續使用要求,纖維束濾床采用一用一備的配置模式。

1.3.2 反洗流程

反洗包含兩個模塊,一是洗井作業過程中在線反洗,二是作業完成后的最終反洗。當井口返排液中油/懸浮物含量較高,超過纖維束濾床納污能力時,通過在線反洗來清洗濾料,提高出水質量,確保作業液滿足循環利用要求;最終反洗主要用于作業完成后,避免纖維束濾料所攔截的懸浮物和油在濾床內聚結或凝固,腐蝕濾料而影響下次作業。為提高反洗效率,縮短時間,配置了反洗空壓機,采用了水、氣協同的反洗模式。

1.3.3 濃縮流程

為實現不落地處理要求,對反洗后的污液進行在線濃縮,濾床反洗后的污液進入污液罐,通過加藥系統加入絮凝固化藥劑,加速污液混凝。加藥絮凝后的高濃度污液通過螺桿泵加壓后進入濃縮裝置實現固液分離,固相以泥餅的方式排出,液相存儲在濾液箱中,并通過二次過濾實現循環利用。

1.4 主要技術參數

最大處理量:300 L/min;整體尺寸(長×寬×高):9 000 mm×2 400 mm×2 850 mm;設備質量:12.5 t;裝機總功率:40 kW;運行最大功率:32.5 kW;處理后水質:C3級;泥餅含水質量分數:≤30%。

1—橇座;2—發電機;3—濃縮裝置;4—濾液箱;5—螺桿泵;6—濾液泵;7—控制系統;8—污液罐;9—加藥系統;10—纖維束濾床;11—供液泵;12—空氣緩存罐;13—反洗泵;14—空壓機;15—清水箱。

圖3 工藝流程示意圖Fig.3 Process flow chart

2 主要部件設計

2.1 纖維束濾床

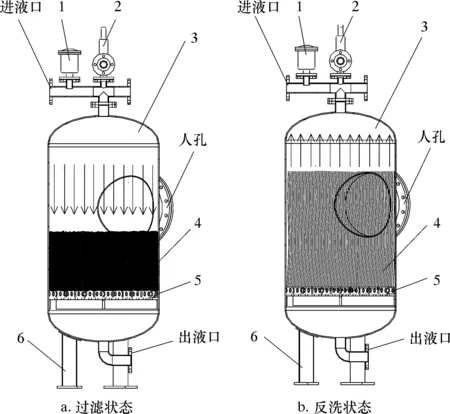

和常規核桃殼、活性炭和石英砂等介質相比,纖維束濾床具有過濾精度高、濾速塊、納污能力強以及反洗耗水少等系列優勢[9-10]。纖維束一端固定在濾床下部的固定板上,另一端為自由端。在正常過濾流程中,井口返液從頂部進液口進入濾床,纖維束在自身重力和水流的作用下逐步被壓實,濾層孔隙減小,對水中的油和懸浮物進行攔截,從而實現精細過濾,如圖4a所示;在反洗過程中,清洗液和帶壓空氣從濾床底部出液口進入濾床,在水流和氣泡的作用下,纖維束處于疏松和擺動狀態,從而提高反洗效果,如圖4b所示。

1—排氣閥;2—安全閥;3—罐體;4—濾料;5—濾料固定板;6—支腿。

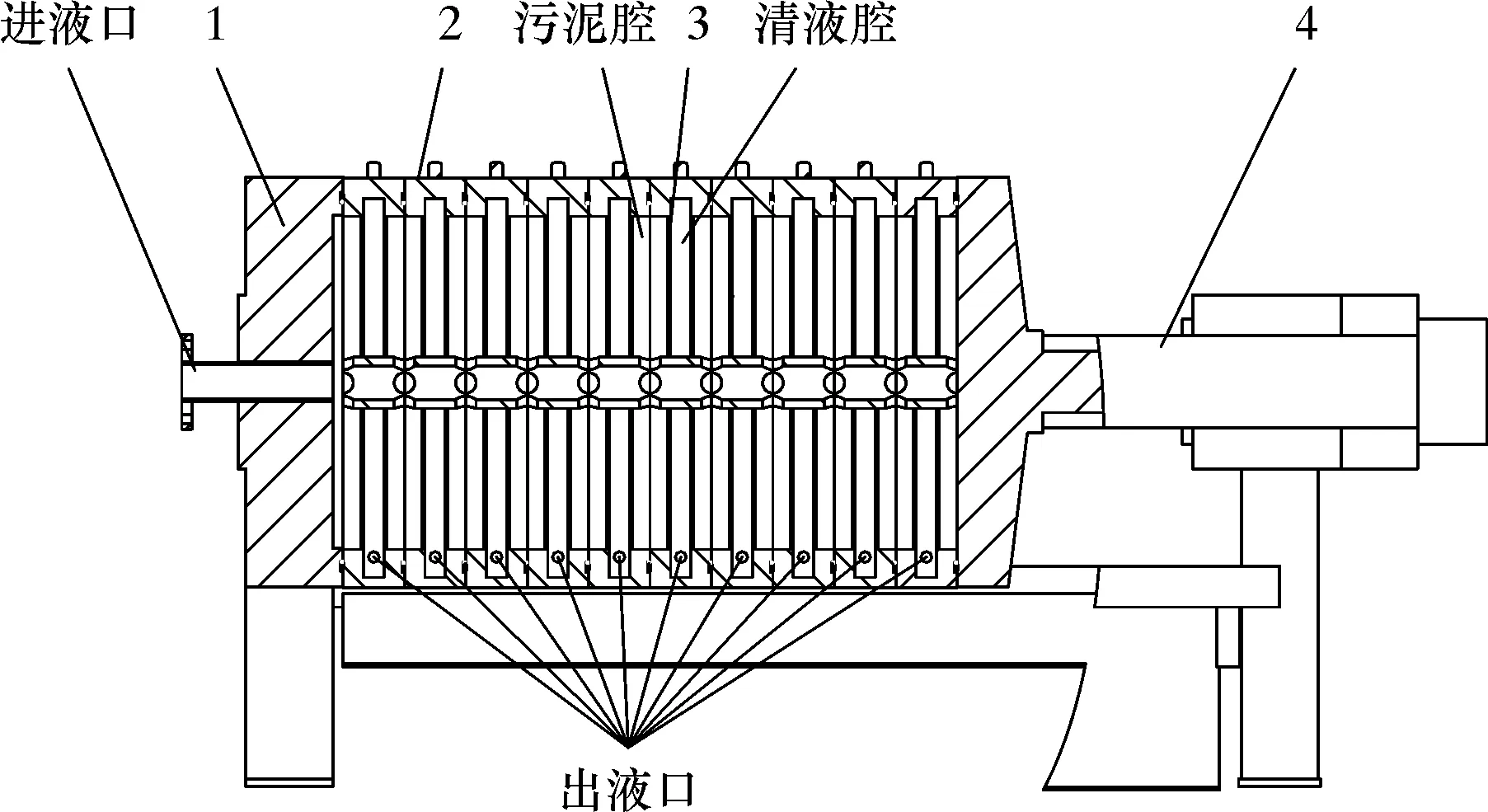

2.2 濃縮裝置

濃縮裝置主要用于高濃度污液的在線濃縮和固液分離,包含有多個濃縮單元,其結構如圖5所示。在濃縮過程中,壓緊液缸伸出,各濃縮單元之間形成密閉污泥腔,污液經進液口進入污泥腔,在壓力作用下,清液透過濃縮膜進入清液腔,固相則被濃縮膜攔截在污泥腔內,并最終形成含水質量分數低于30%的泥餅。

1—支架;2—濃縮單元;3—濃縮膜;4—壓緊液缸。

2.3 全自動控制系統

全自動控制系統主要包含控制閥組、傳感器組、PLC、觸摸屏和控制軟件等。在作業過程中通過監控濾床過濾壓力,判定濾料清潔度,實現工作濾床切換和自動反洗。例如,當濾床Ⅰ過濾壓力達到設定值后,系統自動將濾床Ⅱ切換至過濾流程,而將濾床Ⅰ切換至反洗流程,并控制空壓機、反洗泵對濾床Ⅰ進行在線反洗;當污液罐液位達到設定值時,系統自動控制污液泵、加藥系統和濃縮系統進入濃縮流程,并根據濾液箱液位控制濾液泵關停,避免溢罐,確保整個系統順暢運行。

3 關鍵技術

(1)針對現場油和懸浮物的控制要求,配置高精度纖維素濾床,通過對纖維素改性處理,使其具有優越的親水疏油性,在確保過濾精度的前提下,提高其對高含油污水的適應性,反洗和再生能力強。

(2)系統采用PLC自動控制,通過流程中液位和壓力監控,自動實現過濾、反洗流程轉換以及濃縮流程的啟停,過濾、反洗和濃縮可同步進行,縮短作業時間,提高作業效率。

(3)采用閉式循環處理工作模式,反洗所需清水來自濾后清液,所產生的高濃度污泥進行在線濃縮,液相重新進入過濾流程循環利用,大幅減少外排,降低洗井作業環保風險以及后續處理成本。

4 現場應用

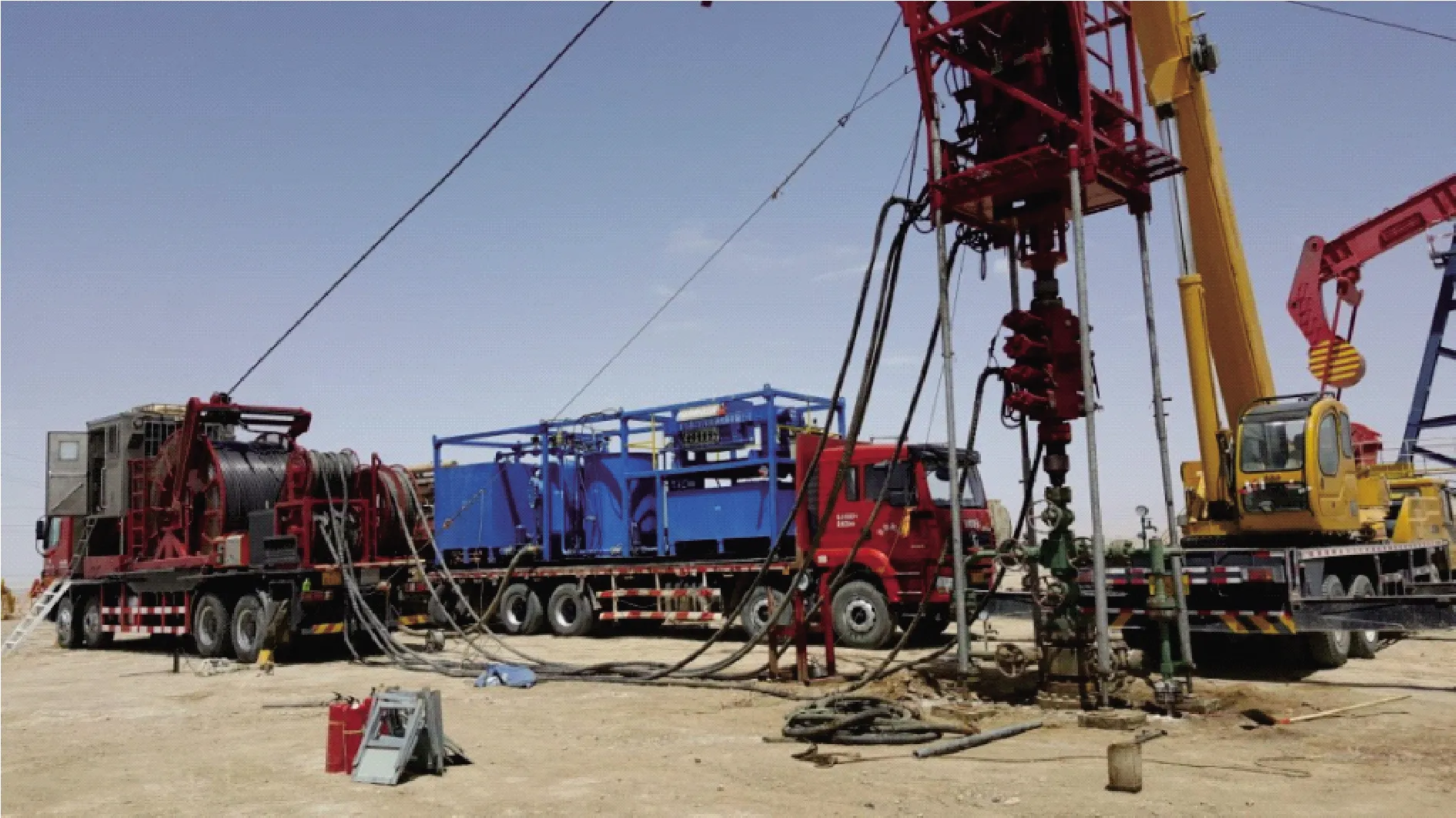

連續管洗井液循環處理裝置研制成功后,在青海油田進行2井次應用(見圖6),實現了作業液在線處理和循環利用,同常規配置相比,清水用量減少90%以上。具體應用情況如下:

(1)躍更312井,井口返出液懸浮物質量濃度≥1 200 mg/L、含油質量濃度150 mg/L,處理后循環液懸浮物質量濃度≤8 mg/L、含油質量濃度

圖6 現場應用圖片Fig.6 Field applications

≤3 mg/L,外排泥餅含水質量分數29.6%,作業耗水量6 m3(常規配置預期用水量85 m3);

(2)躍更434井,井口返出液懸浮物質量濃度≥1 250 mg/L、含油質量濃度160 mg/L,處理后循環液懸浮物質量濃度≤10 mg/L、含油質量濃度≤3 mg/L,外排泥餅含水質量分數26.8%,作業耗水量5 m3(常規配置預期用水量80 m3)。

5 結 論

(1)研制的連續續管洗井液循環處理裝置運行穩定,出水達到油田C3級注水水質,實現了連續管除垢作業液閉式循環利用,有效減少了清水用量,降低了作業成本和環保壓力。

(2)整套裝置工藝流程短,操作簡單,人工干預少,通過PLC自動控制和邏輯判定,成功實現了過濾、反洗和濃縮流程的自動在線切換。

(3)裝置的開發和應用有效完善了連續管作業配套,其在線處理能力完全滿足連續管除垢洗井循環要求,降低了現場對清水和污水罐車的依賴性,對于連續管快速除垢洗井技術的推廣應用具有促進作用。