一種乳化液泵分級故障診斷方法

牛銳祥, 丁 華, 施 瑞, 李海平

(1.太原理工大學 機械與運載工程學院, 山西 太原 030024; 2.煤礦綜采裝備山西省重點實驗室, 山西 太原 030024;3.山西汾西華益實業有限公司, 山西 晉中 030600)

引言

作為液壓支架動力源的乳化液泵是煤礦綜采工作面的關鍵設備,是液壓支架供液系統的核心設備,其主要功能是向液壓支架提供高壓乳化液,進而實現液壓支架支撐工作面和控制頂板的任務。實現乳化液泵的故障診斷,對于保障煤礦安全生產至關重要[1]。但礦井實際生產中,對于乳化液泵的故障診斷仍然依靠工作人員的經驗之談,乳化液泵故障機理復雜,尤其液壓系統故障隱蔽性強,故障頻率高,傳統診斷方法效率低下且準確率不高。隨著煤礦智能化建設的推進,乳化液泵功率的不斷增大及遠距離供液的逐步實現,傳統的人工故障排查方式及定時檢修工作制已經不再適用于智能化礦井乳化液泵的故障診斷。目前,對于乳化液泵的故障診斷方法還比較少,且局限于對乳化液泵的參數預警及可靠性分析[2-4]。故障診斷方法的落后已經制約了乳化液泵的升級改造,亟需快速、準確的乳化液泵智能故障診斷方法。

近年來,人工智能興起,專家系統、深度學習等智能方法的提出為故障診斷提供了新思路。相比于傅里葉變換[5]、小波變換[6]、經驗模態分析法[7]等基于信號處理的故障診斷方法,智能故障診斷方法不需要復雜的數學分析推導,通過模擬人的思維過程實現機械的故障診斷。基于專家系統的診斷方法,匯集大量領域專家知識,進行分析推理,最終實現故障診斷。高宏鵬等[8]開發了無軌膠輪車故障診斷專家系統,能夠對無軌膠輪車快速診斷并指導維修;文小莉等[9]提出的大型料耙液壓元件故障診斷專家系統,實現液壓系統快速高效定位。專家系統不足在于,獲取領域專家知識難度較大,且對大數據的分析能力較弱。面對越來越復雜的機械,其工作中產生的海量數據使深度學習強大的大數據挖掘能力得到展現。張西寧等[10]利用深度自編碼網絡解決了滾動軸承在樣本量少時故障診斷準確率低的問題;賈春玉等[11]利用卷積神經網絡和長短期記憶網絡成功實現了電液伺服閥的故障診斷。但基于深度學習方法的故障診斷僅局限于通用機械零件,應用于復雜機械的故障診斷仍有較大難度。

基于以上分析,本研究提出一種乳化液泵分級故障診斷方法。首先,建立用于第一級診斷的深度自編碼網絡,開發用于第二級診斷的專家系統;然后,通過煤礦綜采工作面智慧云平臺讀取歷史數據,驗證深度自編碼網絡和專家系統;最后,編寫程序,嵌入煤礦綜采工作面智慧云平臺,進行實際測試應用。該方法充分利用深度自編碼網絡強大的大數據挖掘能力和專家系統處理難以求解的數學問題的優越性,為乳化液泵故障診斷提供新思路。

1 乳化液泵故障形式及原因分析

礦用乳化液泵一般同乳化液箱、電動機、過濾器、潤滑泵總成,一并布置在巷道的設備列車上,距離綜采工作面較近,環境干擾大,本研究主要對乳化液泵故障分析并故障診斷。礦用乳化液泵為臥式5柱塞泵,通過防爆電機驅動,經過減速器,帶動曲軸旋轉,通過連桿、滑塊拉動高壓缸套內的柱塞往復運動,利用形成的密閉空間實現吸排液功能。

乳化液泵常見的12個故障形式及原因分析:

(1) 液位太低,造成吸空。原因分析:乳化液箱泄漏,輸送管路及接口處泄漏,支架動作頻繁,乳化液消耗過多,補液器故障,管路堵塞等;

(2) 啟動后無壓力。原因分析:卸載閥直接卸載,主閥芯卡阻,卸載閥或主閥密封損壞等;

(3) 壓力不達標。原因分析:先導閥、卸載閥或主閥密封不良,壓力表開關未打開或閥座變形、堵塞,排液管道開裂,卸載閥主閥過濾墊或阻尼孔堵塞,主閥拉毛卡阻等;

(4) 壓力過高,超過卸載閥或安全閥調定壓力。原因分析:先導閥、卸載閥或主閥故障,安全閥故障,系統堵塞(憋壓)等;

(5) 機油溫度過高。原因分析:超負荷工作、過載,機油散熱器故障,機油量不足、過多或過臟,零部件配合過緊或損壞等;

(6) 軸承溫度過高。原因分析:潤滑系統故障,潤滑油變質,軸承、軸瓦磨損或損壞等;

(7) 繞組溫度過高。原因分析:電機啟動頻繁、過載,絕緣破壞,散熱器故障,零部件磨損或損壞等;

(8) 電流過載。原因分析:電機啟動頻繁,軸承、轉子磨損等;

(9) 濃度不達標。原因分析:乳化油量過少,供水壓力太低,配液器故障等;

(10) 乳化液溫度過高。原因分析:閥芯及密封損壞,乳化液不足,乳化液污染等;

(11) 強迫潤滑壓力異常。原因分析:開關失靈,機油黏度過低,機油濾清器堵塞,機油泵內零件磨損,泄漏;

(12) 變頻模塊溫度過高。原因分析:散熱器故障,電機頻繁啟動、過載。

2 乳化液泵分級故障診斷方法

通過上述故障分析得出,乳化液泵的故障隱蔽性強,產生原因與故障形式之間常有一對多或多對一關系,加大了故障診斷難度。其復雜的故障機理使得端到端故障診斷的實現頗有難度,因此提出一種乳化液泵分級故障診斷方法,診斷流程如圖1所示。通過基于深度自編碼網絡的乳化液泵第一級診斷判斷出故障形式;通過基于專家系統的乳化液泵第二級診斷分析產生原因(故障定位)。

圖1 乳化液泵故障診斷流程

2.1 基于深度自編碼網絡的第一級診斷

1) 深度自編碼網絡原理

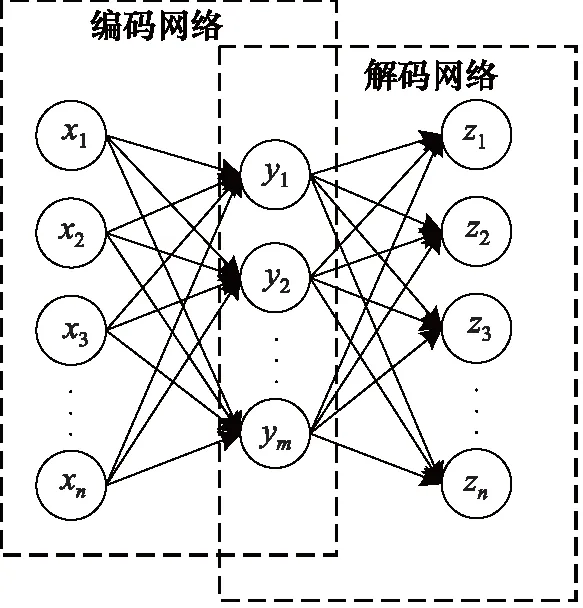

自動編碼器(AE)是由輸入層、隱含層和輸出層組成的3層神經網絡,分為編碼和解碼兩部分,如圖2所示[12]。編碼過程是將輸入層的高維數據轉化為低維特征,解碼過程是將低維特征重構為和輸入層維度相同的高維數據。

圖2 自動編碼器結構

(1) 編碼過程,給定輸入矢量x={x1,x2,…,xn},低維矢量y={y1,y2,…,ym},可表示為:

y=f(Wx+b)

(1)

式中,f—— 自編碼器的激活函數

W—— 編碼網絡權重矩陣

b—— 編碼網絡偏置矢量

(2) 解碼過程,將低維矢量y反向變換為與輸入矢量維度相同的高維矢量z={z1,z2,…,zn},可表示為:

z=f(W′y+b′)

(2)

式中,W′ —— 解碼網絡權重矩陣

b′ —— 解碼網絡偏置矢量

(3) 損失函數,自動編碼器通過優化參數集θ={W,b,W′,b′}的參數,最小化輸入矢量x與重構矢量z的重構誤差完成訓練,訓練過程選擇均方誤差作為損失函數,均方誤差損失函數可表示為:

(3)

式中,n為參加訓練的數據量。

深度自編碼網絡由多個自動編碼器堆疊而成,又稱棧式自編碼網絡。其中,每個隱含層的輸出作為下一層輸入,可提取數據的深層次特征。整個深度自編碼網絡的訓練過程分兩部分:無標簽預訓練和有標簽微調。首先,使用無標簽樣本集訓練深度自編碼網絡;然后,在輸出層添加分類器,使用有標簽樣本來進行有監督微調。參數更新過程可表示為:

(4)

(5)

式中,η為學習率。

2) 深度自編碼網絡診斷方法

故障的發生會導致相關參數的異常變化,不同的故障形式會導致不同參數的變化。通過對某煤礦綜采工作面的實時監測,確定如下參數作為深度自編碼網絡的輸入:系統壓力、乳化油位、乳化液位、濃度、乳化液溫、機油溫度、機油壓力、軸承溫度、繞組溫度、電流、轉矩、轉速、母線電壓、模塊溫度。

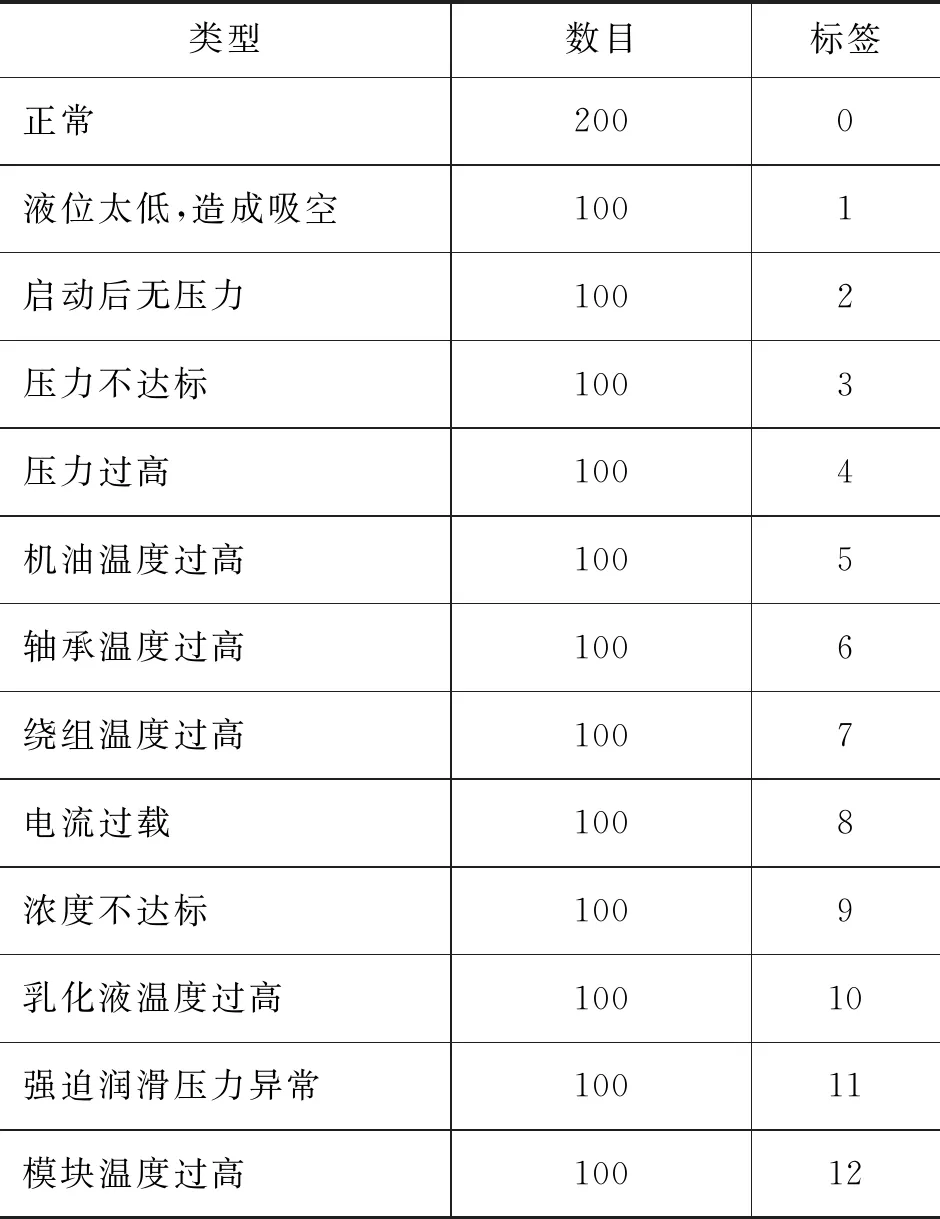

從該煤礦綜采工作面數據庫中提取不同故障形式下的各個參數的數據,并制作樣本,具體組成信息見表1。每種故障形式下各取100 個樣本,正常狀態下取200個樣本,總計1400 個樣本,按比例8∶2劃分訓練集和測試集,每個樣本包含14 個參數數據和對應樣本標簽。

表1 樣本具體組成信息

深度自編碼網絡參數見表2, 表中, 輸入層為輸入的14個參數數據,輸出層為14個參數數據的重構;輸入層、隱含層1、隱含層2和隱含層3構成編碼網絡;隱含層3、隱含層4、隱含層5和輸出層構成解碼網絡;添加Softmax分類器實現分類任務,13個神經元對應13種故障形式(包含正常狀態)。

表2 深度自編碼網絡參數

深度自編碼網絡的訓練過程分兩步:無監督預訓練和有監督微調。無監督預訓練指輸入數據不含標簽,通過最小化重構誤差更新網絡的權重和偏置;有監督微調指用有標簽樣本對經過預訓練的網絡和分類器更新權重和偏置,學習從輸入到標簽的映射。基于深度自編碼網絡的乳化液泵第一級診斷流程如下:

(1) 收集乳化液泵13 種故障形式下對應的數據,制作樣本,按照8∶2劃分訓練集和測試集;

(2) 對樣本歸一化(BN)處理,加速收斂;

(3) 確定網絡隱含層參數,隨機初始化權重和偏置;

(4) 使用無標簽訓練集,通過梯度下降法預訓練網絡,學習率設置為0.01,迭代次數為50,損失函數選擇均方誤差損失函數;

(5) 添加分類器,使用有標簽訓練集,通過梯度下降法微調網絡、訓練分類器,學習率設置為0.001,迭代50次后減小為0.0001,再迭代100次,損失函數選擇交叉熵損失函數;

(6) 采用測試集對訓練好的深度自編碼網絡驗證。

2.2 基于專家系統的第二級診斷

1) 專家系統原理

廣泛應用于災情、勘探等領域的專家系統,通過收集領域內專家知識模擬人類思維,實現特定功能。專家系統利用其知識庫和推理策略解決難以求解的問題,可以輔助一線從業人員更精確高效地進行故障診斷。專家系統一般包含人機交互界面、知識庫、知識獲取、推理機和解釋器[13],專家系統具體結構如圖3所示。

圖3 專家系統結構

(1) 人機交互界面,領域專家和用戶與專家系統溝通的橋梁,領域專家可以通過人機交互界面向專家系統引入新規則,用戶通過人機交互界面訪問專家系統,專家系統推理結果通過人機交互界面呈現給用戶;

(2) 知識庫,專家系統核心,包含領域知識和專家知識,按照知識表示組織,以文件形式存儲,運行時調入內存,其完善性和準確性決定著專家系統的診斷結果;

(3) 知識獲取,知識庫建立、更新、維護和補充;

(4) 推理機,專家系統關鍵,人類思維模擬環節,根據輸入的故障事實,在“知識庫”中匹配知識,并推理出結果,即故障診斷過程;

(5) 解釋器,根據數據庫和知識庫知識,對用戶輸入故障事實后的專家系統推理過程和推理結果做出解釋。

2) 專家系統診斷方法

乳化液泵故障診斷知識涉及多個領域,其產生原因與故障形式之間的關系常表現為因果關系,因此可用產生式規則表示。產生式規則:IF(條件),THEN(結果);用AND或OR連接1個或多個條件。在乳化液泵的專家系統中,1條產生式規則可描述為:IF繞組溫度過高(7)AND電機正常啟動AND絕緣發黑THEN絕緣破壞,由產生式規則建立的知識表見表3。

專家系統的關鍵是推理機,本研究采用正向推理策略,根據輸入的判斷出的故障形式和輸入的故障信息,在知識庫中匹配,尋找最優結論。根據已發生故障尋找產生原因,若匹配到完全相同的知識,則直接輸出產生原因;若沒有匹配到完全相同的知識,則請求用戶補充新的故障信息,再次進行正向推理,直到輸出產生原因。

3 實驗驗證

3.1 第一級診斷實驗

實驗數據取自某煤礦綜采工作面智慧云平臺,診斷對象為浙江中煤機械科技有限公司生產的BRW500/31.5型乳化液泵。通過智慧云平臺對該煤礦乳化液泵的實際監測,收集到乳化液泵在多種狀態下14 種參數的數據,作為深度自編碼網絡的輸入,基于深度自編碼網絡的訓練準確率A和損失E如圖4所示。在模型訓練過程中,隨著迭代次數N的不斷增加,訓練集的準確率收斂于1.0,表明深度自編碼網絡在訓練過程中能夠學習到不同故障數據之間的特征關系。

圖4 深度自編碼網絡的訓練準確率和損失

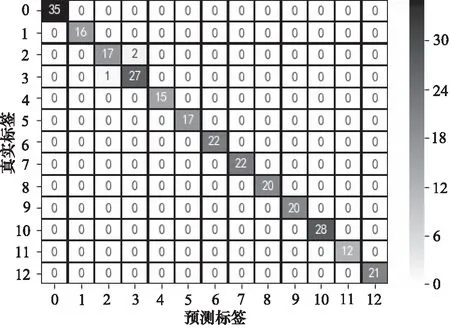

通過混淆矩陣詳細展示深度自編碼網絡對測試集的識別狀況,如圖5所示。19個故障為“啟動后無壓力”的樣本中有2個被診斷為“壓力不達標”,28個故障為“壓力不達標樣本”的樣本中有1個被診斷為“啟動后無壓力”,其余故障均分類正確,表明深度自編碼網絡具有較高的乳化液泵故障識別率。

圖5 深度自編碼網絡混淆矩陣

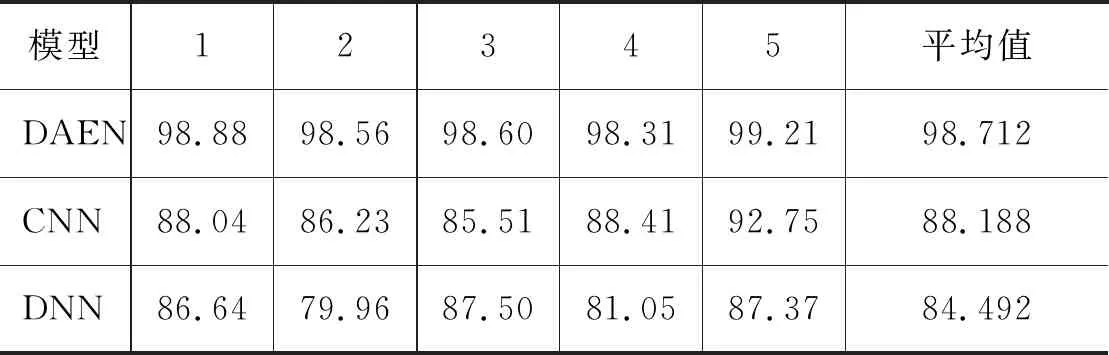

選擇深度神經網絡(DNN)和卷積神經網絡(CNN)進行對比。深度神經網絡包含3個隱含層,神經元數量分別為500,200和100。卷積神經網絡包含3個卷積層和3個池化層,第1層卷積核大小為1×8,移動步長為1×1,數量為16,其余卷積核大小均為1×3,移動步長均為1×1,數量分別為32和64,最大池化層移動步長均為2。所有模型的輸出層均為含14 個神經元的全連接層,采用Softmax分類器。

重復5次試驗,不同模型的分類精度見表4。深度神經網絡結構簡單,特征提取能力有限,分類精度較差,平均準確率只有84.492%;卷積神經網絡通過局部連接和權值共享保留了重要的參數,使其特征提取能力增強,平均準確率達到88.188%;深度自編碼網絡5次試驗的故障診斷準確率都在98%以上,平均準確率98.712%,更好地完成了故障形式的診斷。其中,深度神經網絡與深度自編碼網絡相比,僅缺少迭代100次的預訓練過程,準確率卻低14.22%,證明預訓練過程對準確率提升的重要性。

表4 不同方法的分類精度 %

3.2 第二級診斷實驗

通過深度自編碼網絡實時監測現場設備數據,當深度自編碼網絡判斷出發生故障,則云平臺會故障形式,同時觸發專家系統。乳化液泵第二級診斷專家系統包含3個功能:知識庫管理,領域專家可訪問知識庫并做出修改或新知識補充;故障診斷,一線設備維修人員可輸入故障信息,并得到專家系統推理出的產生原因;故障記錄,記錄已發生故障時間、信息和原因,便于煤礦領導決策,乳化液泵故障診斷專家系統及詳細推理過程如圖6所示。

圖6 乳化液泵故障診斷專家系統界面

假設發生自動補液器故障,則云平臺會警告故障形式“液位太低,造成吸空”并觸發專家系統,一線裝備維修人員根據故障形式觀察實際情況,液箱有無沖刷、輸送管路有無沖刷和支架動作狀況,并將故障信息輸入專家系統,由專家系統推理出產生原因。通過“故障形式1、液箱無沖刷和輸送管路及接口處無液體沖刷”推理出“無泄漏”,再由“無泄漏和支架動作不頻繁”推理出“自動補液器故障”。

該專家系統使用深度自編碼網絡的輸出和必要故障信息作為輸入,操作簡單,診斷高效,易于被一線設備維修人員接受。

4 結論

針對乳化液泵故障機理復雜、故障診斷難的問題,提出一種乳化液泵分級故障診斷方法,充分發揮深度自編碼網絡和專家系統在故障診斷領域的優勢,通過深度自編碼網絡實現乳化液泵第一級診斷,自適應識別故障形式,通過專家系統實現乳化液泵第二級診斷,分析其產生原因。通過實驗驗證,該方法能夠快速有效定位故障,并能夠取得精度較高的診斷效果。