八繩防搖系統(tǒng)鋼絲繩與吊具的連接方式研究

王昭勝

青島海西重機(jī)有限責(zé)任公司 青島 266530

0 引言

吊具擺動(dòng)是影響起重機(jī)使用效率因素中最大的一部分[1]。軌道式、輪胎式集裝箱門式起重機(jī)小車及大車的高速運(yùn)動(dòng)帶來(lái)的搖擺震動(dòng)很難衰減且需要起重機(jī)金屬結(jié)構(gòu)及其傳動(dòng)機(jī)構(gòu)來(lái)吸收,會(huì)影響其壽命并帶來(lái)安全隱患[2]。八繩防搖技術(shù)在歐洲很早就得到了應(yīng)用,主要原理是利用三角形穩(wěn)定性的幾何原理[3]。是目前防搖采用的比較成熟的主流形式。本文詳細(xì)分析繩端與吊具之間的不同連接尺寸對(duì)防搖效果的影響,設(shè)計(jì)更快速實(shí)現(xiàn)更小吊具搖擺幅度,且鋼絲繩載荷更低的連接方式。

1 方案分析

1.1 連接方式說(shuō)明

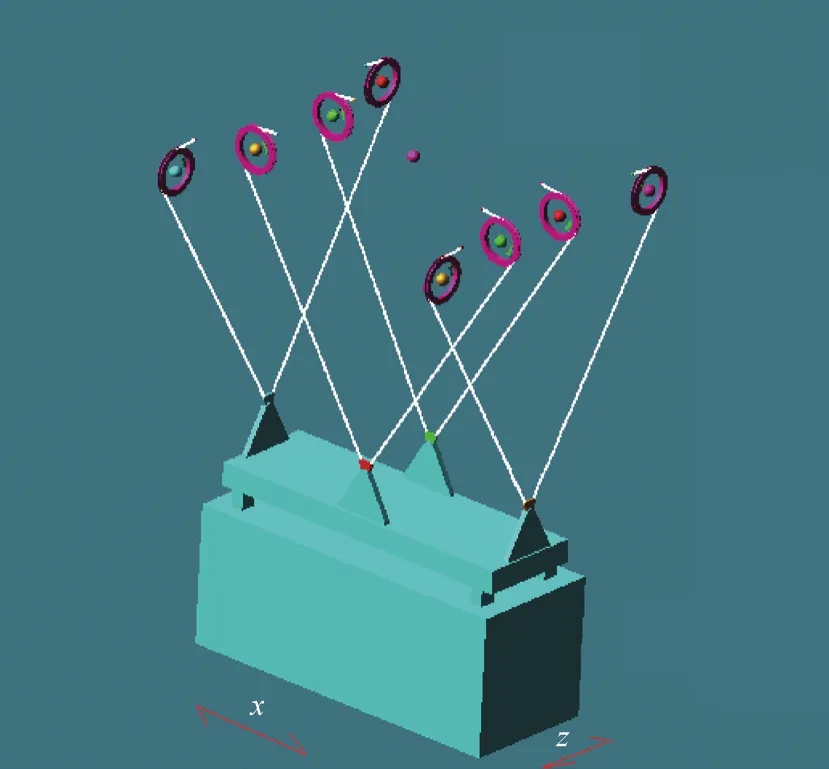

如圖1所示,國(guó)內(nèi)多采用的八繩防搖系統(tǒng)——倒三角形八繩纏繞系統(tǒng),鋼絲繩末端斜向相交,連接在特制的吊具上架四邊處,分別組成4個(gè)相等的等腰三角形[3]。本文主要研究倒三角形下端與吊具的連接方式。

圖1 八繩防搖系統(tǒng)鋼絲繩纏繞示意

如圖2所示,八繩防搖系統(tǒng)形成的每個(gè)倒三角形,末端有2個(gè)端點(diǎn)。鋼絲繩與吊具之間采用有3個(gè)安裝孔的剛性結(jié)構(gòu)(上側(cè)2個(gè)安裝孔,下側(cè)1個(gè)安裝孔)。三角形結(jié)構(gòu)上側(cè)2個(gè)安裝孔與八繩防搖系統(tǒng)的鋼絲繩末端通過(guò)銷軸連接;下側(cè)1個(gè)安裝孔與吊具通過(guò)銷軸連接。

圖2 鋼絲繩末端與吊具的連接方式

1.2 不同吊具開檔尺寸擺動(dòng)量

建立數(shù)字樣機(jī),參數(shù)化圖2中的吊具開檔尺寸分別為150 mm、240 mm、270 mm、330 mm。

大車固定,小車吊具總質(zhì)量46 620 kg,起升高度取上極限、中間高度、下極限3個(gè)高度位置,運(yùn)動(dòng)速度120 m/min,啟動(dòng)加速后勻速運(yùn)行15 s制動(dòng)減速。……