乙醛與巴豆醛精制分離優化

李文博,侯西鋒,王立泉,韓小平,高 凱

(1.中國石油工程建設有限公司 北京設計分公司,北京 100029;2.中國石油吉林石化公司 化肥廠,吉林 吉林 132021;3.中國石油吉林石化公司,吉林 吉林 132020;4.中國石油吉林石化公司 研究院,吉林 吉林 132021;5.中國石油吉林石化公司 電石廠,吉林 吉林 132022)

乙醛是醛類最重要的化合物之一[1],也是世界上產量較大的有機化工原料,主要用于合成乙酸、丁醇和辛醇,但現在丁醇和辛醇合成已改為丙烯羰基合成法[2]。乙醛還可用于合成季戊四醇、過乙酸、吡啶及其衍生物。制備乙醛的工藝路線主要為乙烯法和乙炔法,中國主要采用乙炔氣相法制備乙醛[3],國外多采用乙烯氣相法。中國某企業乙醛裝置采用德國進口技術,乙烯和氧氣為原料,在液相催化劑氯化鈀-氯化銅、p=(0.28~0.35)MPa、t=125~138 ℃,直接一步氧化生產乙醛,產能為6萬t/a。

在乙醛生產過程中,主反應為乙烯和氧氣在催化劑作用下反應生成乙醛,主要副反應為2個乙醛分子脫水縮合生成巴豆醛[3],巴豆醛雖然沸點較高,但是與水可以形成低沸點共沸物,很難被脫除,增加了乙醛生產難度[4-6]。同時由于共沸,導致現有分離工藝的能耗較高,因此有必要對現有分離工藝進行建模,開展模型優化研究[7-9],降低裝置能耗。

1 工藝流程及模擬建模

1.1 工藝流程介紹

乙烯和氧氣在反應器中反應,從反應器出來的反應液中含有乙醛、巴豆醛、不凝氣等。這些組分在乙醛分離單元經過分離得到純乙醛。乙醛分離單元分為兩部分,第一部分是脫輕組分塔(粗精餾),第二部分是乙醛產品塔[10]。乙醛精餾單元流程圖見圖1。

反應器出來的反應液中w(乙醛)≈10%,進入脫輕組分塔(T-301),塔釜采用直接蒸汽加熱,塔頂蒸汽經回流冷凝器冷卻,凝液全部回流,不凝性氣體(其中含氯甲烷、氯乙烷以及溶解于粗乙醛中的乙烯、二氧化碳等)一起通入火炬燒掉[7]。由于有些雜質的沸點與乙醛的沸點相近,為了提高乙醛收率,在塔頂加入一定量的水,用于回收氣相中的乙醛。

T-301塔釜出來的物料進入產品塔(T-302)中部,塔釜采用直接蒸汽加熱。塔釜連續排出的廢水中含質量分數為0.2%醋酸和質量分數為0.1%乙醛。塔頂乙醛蒸汽經冷凝后一部分回流,一部分作為乙醛成品采出。塔側線抽出巴豆醛、乙醛和水的混合物,該部分物料冷卻后進入萃取塔(T-303),塔頂加入一定量的水萃取回收乙醛,萃取后的巴豆醛進入儲罐外賣。

圖1 乙醛精餾單元流程圖

1.2 工藝流程建模

乙醛分離單元進料中有乙醛、巴豆醛、氯甲烷、氯乙烷、乙醛多聚物[8]、溶解的乙烯和二氧化碳等組分,屬于強非理想體系,在模擬計算中需要用活度系數法計算物性。活度系數法常用的方程有WILSON、NRTL-RK和UNIFAC,經過模擬計算,發現選取NRTL-RK與實際生產數據較吻合,采用UNIFAC估算實際組分物性數據[11-12]。脫輕塔和產品塔屬于典型的共沸精餾單元操作,因此使用Aspen Plus軟件中的RadFrac模塊進行精餾計算,塔釜選擇無再沸器模式。乙醛脫輕塔建模條件為精餾段22塊,提餾段理論板數8塊,板效率0.7,塔頂液相無采出,回流比無窮大。進料板為第9塊板,塔頂水進料位置為第2塊板。乙醛產品塔模擬條件為精餾段30塊,進料板位置為第31塊板(冷凝器為第1塊塔板),提餾段為3層12 m散堆填料,上面1層為陶瓷拉西環,下面2層為不銹鋼鮑爾環。在此基礎上對分離單元進行了模擬研究,模擬計算數據與實際數據對比見表1。

表1 吸收塔和精餾塔模擬值與實際值比較

由表1可知,模擬值的大部分數據與裝置實際操作數據接近,符合工藝要求范圍。產品塔T-302塔釜溫度模擬值比實際值略低,這是因為模擬模型中沒有輸入微量乙醛聚合高沸物,在實際裝置中,塔釜液中會有微量高沸物,從而導致實際塔釜溫度比模擬溫度高,這部分物質不需要回收,最后進入廢液,不影響產品質量。

2 模型研究及討論

2.1 T-302塔回流比對分離效果影響

T-302塔的作用是側線脫除巴豆醛,塔釜脫除重組分和聚合物,塔頂得到乙醛產品。該塔的分離效果直接影響乙醛產品純度和收率。在p=0.12 MPa(G),塔頂采出量為7 m3/h條件下,調整回流比從0.6~1.6,考察塔頂w(乙醛)變化,見圖2。

回流比圖2 T-302塔頂回流比對分離效果影響

由圖2可知,回流比越大,塔頂w(乙醛)越高,但由于側線需要采出較高w(巴豆醛),因此在回流比較大時,巴豆醛會進入塔釜,此時側線采出的主要是水和乙醛,導致乙醛收率降低,塔釜水不合格。因此為了保證側線w(巴豆醛),回流比控制在0.90~1.05。

2.2 T-302塔板溫度分布和關鍵組分分布

T-302塔板溫度分布和關鍵組分分布見圖3和圖4。

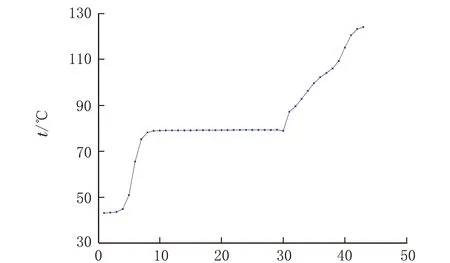

塔板圖3 T-302塔板溫度分布

塔板圖4 T-302塔板關鍵組分分布

由圖3可知,塔內塔板溫度在第7塊板發生變化較大,之后一直平穩,至第31塊板時又急劇增加。同時對照圖4,發現在第7塊板時低沸點的w(乙醛)急劇減少,高沸點的w(巴豆醛)顯著增加。因此,第7塊板為該塔的靈敏板,第31塊板為該塔進料板,側線采出位置為第25塊板,位于組成和溫度平穩區域,便于穩定操作。

2.3 T-302塔釜加熱蒸汽量對分離效果影響

在T-302塔進料量保持不變的情況下,回流比為1.0,調整塔釜加入的蒸汽流量,考察該塔關鍵組分變化情況,見圖5。

由圖5可知,隨著塔釜加熱量的增加,側線w(巴豆醛)增加直至達到一個穩定值,之后隨著塔釜加熱量的持續增加,側線w(巴豆醛)開始降低,塔頂w(巴豆醛)增加,塔頂w(水)增加,塔頂w(乙醛)降低,塔頂乙醛產品不合格,側線采出巴豆醛不合格。因此該塔產品質量穩定的關鍵是塔釜加入蒸汽量穩定在5 850~6 200 kg/h。

塔釜加熱量/(kg·h-1)圖5 塔釜加熱蒸汽量與塔關鍵組分變化關系

2.4 T-302回流溫度對產品質量影響

塔頂回流溫度與塔關鍵組分變化關系見圖6。

t/℃圖6 塔頂回流溫度與塔關鍵組分變化關系

由圖6可知,t=16~40 ℃,塔頂回流溫度越低,塔頂w(乙醛)越高,w(水)越低,側線w(巴豆醛)越低。隨著回流溫度升高,側線w(巴豆醛)增加,塔頂w(乙醛)降低,w(水)增加。因此,塔頂回流溫度選擇t=26~32.5 ℃。

3 結 論

(1)在進料量和采出量一定的條件下,影響乙醛產品質量的是T-302的回流比和回流溫度,經過回流比靈敏度分析和考慮到操作穩定性,建議回流比為0.90~1.05,回流溫度為26~32.5 ℃,可以實現產品合格和操作穩定;

(2)塔釜加熱量對分離效果影響較大,加熱量小塔頂產品不合格,加熱量大導致側線w(巴豆醛)低,乙醛不合格,能耗高,建議塔釜加熱量為5 850~6 200 kg/h;

(3)對T-302塔的溫度分布和塔板組成進行分析,確定該塔靈敏板為第7塊板,側線采出位置為第25塊板,與塔實際操作條件符合。