大型機組雙壓凝汽器系統的分析與優化

摘要:火力發電廠是我國目前最主要的發電廠,而凝汽器是火力發電廠最重要的組成部分之一。現對雙壓凝汽器的工作原理、系統結構、運行特點進行了分析,針對雙壓凝汽器的優化運行提出了最佳的負荷分配方案,能夠提高雙壓凝汽器的運行熱經濟性。

關鍵詞:雙壓凝汽器;計算;比較;優化

1 雙壓凝汽器簡介

1.1? ? 雙壓凝汽器工作原理

現如今運行的大功率汽輪發電機組都有兩個或兩個以上的低壓缸,并且每個低壓缸都有兩個排汽口,每個或者是每對排汽口都與一個凝汽器的殼體相連接,并且每個殼體之間互不相通,這就使得它們各自在運行中都有著不同的壓力,這就是雙壓凝汽器。

1.2? ? 雙壓凝汽器結構

雙壓凝汽器的殼體被中間的隔壓板分成了左右兩個獨立的部分,做功后的蒸汽從汽輪機低壓缸出來后分別進入左右兩個汽室A、B與冷卻水發生換熱,分別凝結匯聚后一起由凝結水泵送往低壓加熱器,最終送往鍋爐進行下一個循環。

從結構來看,雙壓凝汽器與單壓凝汽器相差不大,冷卻水的入口、出口位置也基本相同,不同之處在于雙壓凝汽器比單壓凝汽器多了中間的隔壓板。冷卻水在流動過程中,首先會流經左側的汽室,接著才會流過右側的汽室。雙壓凝汽器與單壓凝汽器相比,在沿管束長度方向上蒸汽負荷是不均勻的。對雙流程的凝汽器,或者雖然是單流程,但同一殼體內兩個對稱管束冷卻管內的冷卻水水流方向相反時,則可在一定程度上減輕這種蒸汽負荷的不均勻性。

1.3? ? 雙壓凝汽器運行分析

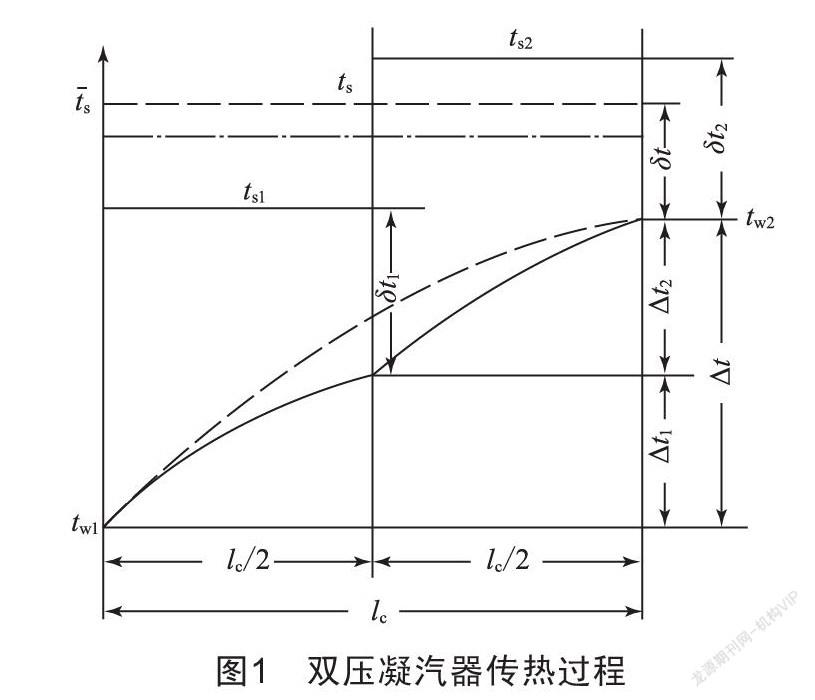

圖1展示了蒸汽分別在單壓和雙壓凝汽器內的換熱過程,其中實線表示雙壓,虛線表示單壓。從圖中可以看出蒸汽的換熱過程被中間隔壓板分成了兩部分,也正因為如此,蒸汽在雙壓凝汽器內的整體平均溫度要低于在單壓凝汽器內的溫度,這也是雙壓凝汽器優于單壓凝汽器的原因之一。

在雙壓凝汽器傳熱的前一部分,蒸汽的凝結溫度小于在單壓凝汽器內的凝結溫度;而在后一部分,蒸汽的凝結溫度大于在單壓凝汽器內的凝結溫度,所以左右兩側汽室也分別被稱為低壓汽室和高壓汽室。

1.4? ? 雙壓凝汽器的布置、結構設計

大型發電機組雙壓凝汽器有多種布置形式,一般來說,單壓凝汽器的各種布置形式,雙壓凝汽器也都可以采用。在電廠的實際運行中,具體采用哪種布置方式,應根據電站設備布置要求、汽輪機基座形式、冷卻水管線布置和凝汽器設計條件等綜合確定。

雙壓凝汽器能提高電站循環效率,這需要通過凝汽器結構設計來保證。

1.4.1? ? 凝結水的輸送

冷端的凝結水能在熱端回熱是提高汽輪機循環效率的原因之一,由于冷端和熱端存在著壓力差ΔP =Pk2-Pk1,當把冷端凝結水輸送到熱端時,必然要消耗一部分附加能量以及抵消一部分雙壓凝汽器的收益。

凝結水采用輔助泵輸送,除需要增設專用的凝結水泵外,還要增加廠用電的消耗,必然使得電廠的投資成本增大。在多壓運行的凝汽器中,廣泛采用的方案是重力輸水,它是借助冷、熱端凝結水位的高度差,由凝結水泵將凝結水打入回熱加熱系統。

選擇重力輸水方式需要有一個合適的水位差,即冷端凝結水位要比熱端凝結水位高出H值,并且還要考慮一定的裕量,建議高度差取H=1.133ΔP,其中ΔP =Pk2-Pk1。設計時應取雙壓凝汽器運行可能出現的最大壓力差ΔP,一般H≥300 mm。

1.4.2? ? 凝結水在熱端的回熱

冷端的凝結水借助高度差流到熱端的凝結水分配盤上,在那里與熱端的凝結水混合后從淋水盤小孔流下,再由熱端蒸汽加熱到接近熱端蒸汽下的飽和溫度。凝結水的回熱計算表明,被回熱的凝結水從淋水孔落下的高度不能低于300 mm。顯然具有回熱式雙壓凝汽器的熱井要比單壓式凝汽器熱井高度增加300 mm。這種高度增加所帶來的金屬材料費用的增加,必然為凝結水回熱提高電站循環效率所補償。

1.4.3? ? 真空抽氣系統

目前,在采用雙壓凝汽器的大型發電機組中,真空抽氣系統一般有3種:單獨連接抽氣、串聯抽氣、并聯抽氣。這3種真空抽氣系統各有利弊,其中,單獨抽空氣系統效果最好,并聯抽空氣系統效果最差。

1.4.4? ? 真空破壞系統

運行中當機組事故停機和正常停機時,都需要破壞真空以加速停機,縮短轉子惰走時間。目前采用雙壓凝汽器系統的機組所采用的真空破壞系統是兩個殼體共用一個真空破壞閥。

1.5? ? 雙壓凝汽器存在的問題及對策

1.5.1? ? 凝汽器端差

許多機組的運行實踐表明,在工作過程中,一般雙壓凝汽器的端差都要小于給定值。經過研究發現,造成這種現象的原因是機組在發電過程中的嚴密性沒有達到合格標準。針對這一問題,在實際生產過程中應加強膠球系統維護,保證投入率和收球率;應對凝汽器連接抽空氣管進行調節或改進,消除高壓側和低壓側抽空氣的排擠現象,以此提高雙壓凝汽器機組的真空嚴密性。

1.5.2? ? 循環水入口溫度

在發電廠的實際運行中,循環水入口溫度會高于設計值,主要原因是冷卻塔效率低和冬季低負荷時為防止真空過高引起低壓轉子振動,開啟循環水旁路管來降低真空。因此,機組檢修時,應對冷卻塔的配水管和淋水填料等進行檢查,更換損壞的部件,并定期對冷卻塔效率進行試驗。

1.5.3? ? 循環水溫升

許多機組的運行實踐表明,在工作過程中,一般雙壓凝汽器的循環水溫升要小于給定值。經過研究發現,造成這種現象的原因是機組在發電過程中循環水泵的優化工作進行得不夠徹底。因此,應對循環水系統進行優化,在實際運行中,可以根據季節變化進行調整,比如在冬季時將兩臺循環水泵切換為單臺運行,并且要采取防止循環水管堵塞的預防措施。

1.5.4? ? 凝結水過冷度

在發電廠的實際運行中,雙壓凝汽器熱水井凝結水基本處于過熱狀態,達到了消除過冷度的效果。但在機組檢修時應對水位標定、熱水井底部清理、熱水井內分配柵盤、熱水井內U型管等項目進行檢查。

1.6? ? 雙壓凝汽器的優點

發電廠選用雙壓凝汽器系統,不僅可以提高機組的熱經濟性,還可以在電廠設計建設時降低相關成本。

(1)燃料費高的地區重在降低熱耗;

(2)水源不豐富的地區重在減少冷卻水量;

(3)材料費高的地區重在減小冷卻面積。

2 雙壓凝汽器的優化

凝汽器內的熱力過程其實是一個傳熱過程,為使凝汽器的效率最高,就要使整個傳熱過程中產生的不可逆損失最小,即熵產最小。

以本章所提到的雙壓凝汽器為例,冷卻水入口溫度t1=20 ℃,冷卻水溫升Δt=8.2 ℃,則此雙壓凝汽器第一級熱負荷Q1=0.457Q總,該雙壓凝汽器優化后運行參數如表1所示。

3 結語

本文以火力發電廠的凝汽器系統為研究對象,在理論分析的基礎上,結合電廠的實際運行計算,為凝汽器系統的安全經濟運行提供了可靠的理論依據。本文通過對雙壓凝汽器的分析,提出了通過合理分配雙壓凝汽器的熱負荷來提高雙壓凝汽器的經濟性,并結合實際計算對600 MW機組提出了具體的負荷分配方法,在實際運行中也有很強的可實踐性,能在一定程度上提高機組的熱經濟性。

收稿日期:2021-08-18

作者簡介:萬永清(1994—),男,山西忻州人,助理工程師,從事火力發電工作。