北方粳高粱微波干燥特性試驗與仿真分析*

張紫恒,張吉軍,唐正,曹龍奎,衣淑娟,陳嘉睿

(1.黑龍江八一農墾大學工程學院,黑龍江大慶,163319;2.黑龍江八一農墾大學食品學院,黑龍江大慶,163319;3.黑龍江八一農墾大學國家雜糧工程技術研究中心,黑龍江大慶,163319)

0 引言

高粱是我國古老的旱地糧食作物之一,在我國已有幾千年的栽培歷史[1]。曾被人們稱為“救命之谷”[2]。高粱在我國有著廣泛的用途,籽粒可作食品、飼料,還可制酒、制淀粉、制醋等;莖稈可做建材、板材、燃料、制糖漿[3],還可制酒精、作青飼料和青貯飼料[4-5]等;穗可作掃帚,殼可提取色素等。加速發展高粱產業,對提高我國農產品競爭力、服務鄉村振興,具有重要的現實意義。

我國高粱一般在蠟熟后期收獲,人工收獲要經過晾曬、脫粒、曬粒過程;機器收獲直接脫粒、晾曬,將水分降到14%以下儲藏。自然晾曬是最傳統的干燥技術,其存在周期長、易受天氣影響、占用大量場地、收獲量大時易使物料變質等不足[6]。在黑龍江地區,高粱收獲季溫差較大,且含水率較高,需要及時的干燥處理才能保證高粱的品質并進行安全儲藏。自然晾曬的高粱儲藏期間易生蟲害,因此尋求既能達到高效去水,又能起到殺蟲抑菌作用,進而減少儲糧損失目的的合適干燥方法是高粱高質量儲藏的現實需求。

微波干燥是一種節能、高效、綠色的干燥技術,在糧食干燥、食品加工、農產品干燥、殺菌殺蟲等領域已得到了廣泛應用[7]。雖然微波干燥具有干燥速率快、熱效率高等優點,但微波對物料加熱具有選擇性,干燥均勻性較差,這種不均勻是影響物料干燥質量和能量利用的關鍵問題[8-9]。干燥不均勻性是電場分布和物料特性等多因素共同作用的結果[10]。因此,有效評價微波干燥高粱的均勻性是保證其干燥品質的重要內容。借助電磁場仿真軟件的高效運算性能和多場耦合分析能力可實現微波干燥復雜物理過程的數值模擬[11-13]。

目前,利用微波技術對高粱加工方面的研究,主要集中在微波輻射處理、微波改性等對高粱品質影響方面[14-15];從糧食干燥角度出發,微波干燥對高粱干燥特性的影響及干燥均勻性分析方面的研究未見公開報道,因此本研究針對北方粳高粱進行了連續式微波干燥試驗,分析主要干燥條件參數對高粱含水率及籽粒溫度的影響;并基于HFSS軟件仿真分析了本試驗干燥機磁控管排布方式和微波作用距離對干燥均勻性的影響,為高粱微波干燥產業化應用及干燥機設計提供必要的理論和數據支持。

1 材料與方法

1.1 材料與儀器設備

試驗高粱為龍雜10號,產地為大慶杜爾伯特蒙古族自治縣,千粒重約為27 g,屬典型北方粳高粱。

試驗儀器:GWM-80B型隧道式微波干燥滅菌機;DGG-9053A型電熱鼓風干燥箱;MB25水分分析儀;LS6200C精密電子天平;ST20XB便攜式紅外測溫儀;電磁場仿真軟件HFSS 15.0版本。

1.2 粳高粱連續式微波干燥試驗方法

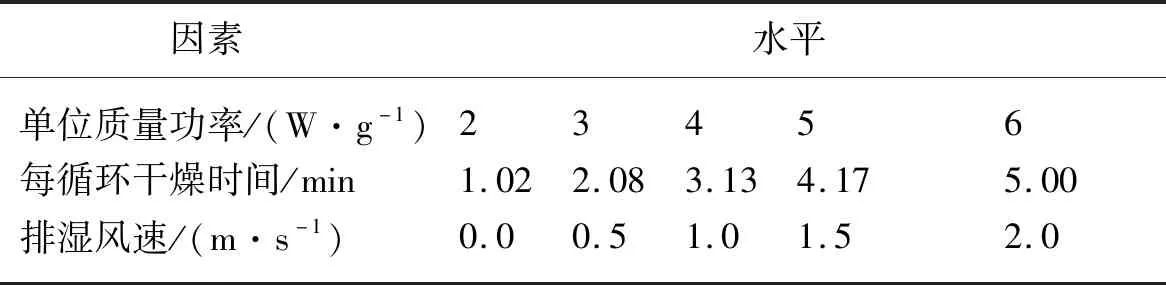

高粱在干燥試驗前要先進行除雜處理,并篩選籽粒飽滿的高粱作為試驗原料。采用單因素試驗方法,在隧道式微波干燥機上,用特制干燥盒稱取定量高粱進行連續式干燥試驗。選取單位質量干燥功率(以下簡稱單位質量功率)、每循環干燥時間、排濕風速三個影響因素,每個因素選取5個水平值,如表1所示。連續式干燥就是高粱物料隨著傳送帶進入干燥機腔體進行干燥時,每個腔體都發射微波進行干燥,一個干燥循環結束后快速進行物料測溫及物料質量測定,再進行下一個循環的干燥,直到高粱的水分降到安全水分(約12%左右)為止干燥結束。

表1 單因素干燥試驗的因素水平表Tab.1 Factor level table of single factor drying test

1.3 試驗指標的測定

1.3.1 初始含水率

采用105 ℃烘箱法進行干燥前高粱物料初始含水率的測定。

1.3.2 實時含水率

高粱實時含水率的測定以干燥過程中物料干物質保持不變的原理為依據,通過測量每循環干燥后的高粱質量,按照式(1)計算出高粱所對應干燥循環次數(干燥時間)的實時含水率[16]。

(1)

式中:G(t)——干燥t時間后樣品的質量,g;

M(t)——干燥t時間后樣品的含水率,%;

G0——干燥樣品的初始質量,g;

M0——干燥樣品的初始含水率,%。

1.3.3 高粱籽粒溫度

籽粒溫度的測定采用紅外測溫儀進行測定,每循環干燥結束后從微波干燥機出料口處測高粱籽粒溫度,操作要規范迅速。立即用測溫儀測定高粱中層的中心以及同一層面上離中心等距的周邊4個點的溫度,然后取平均值作為高粱籽粒的平均溫度。

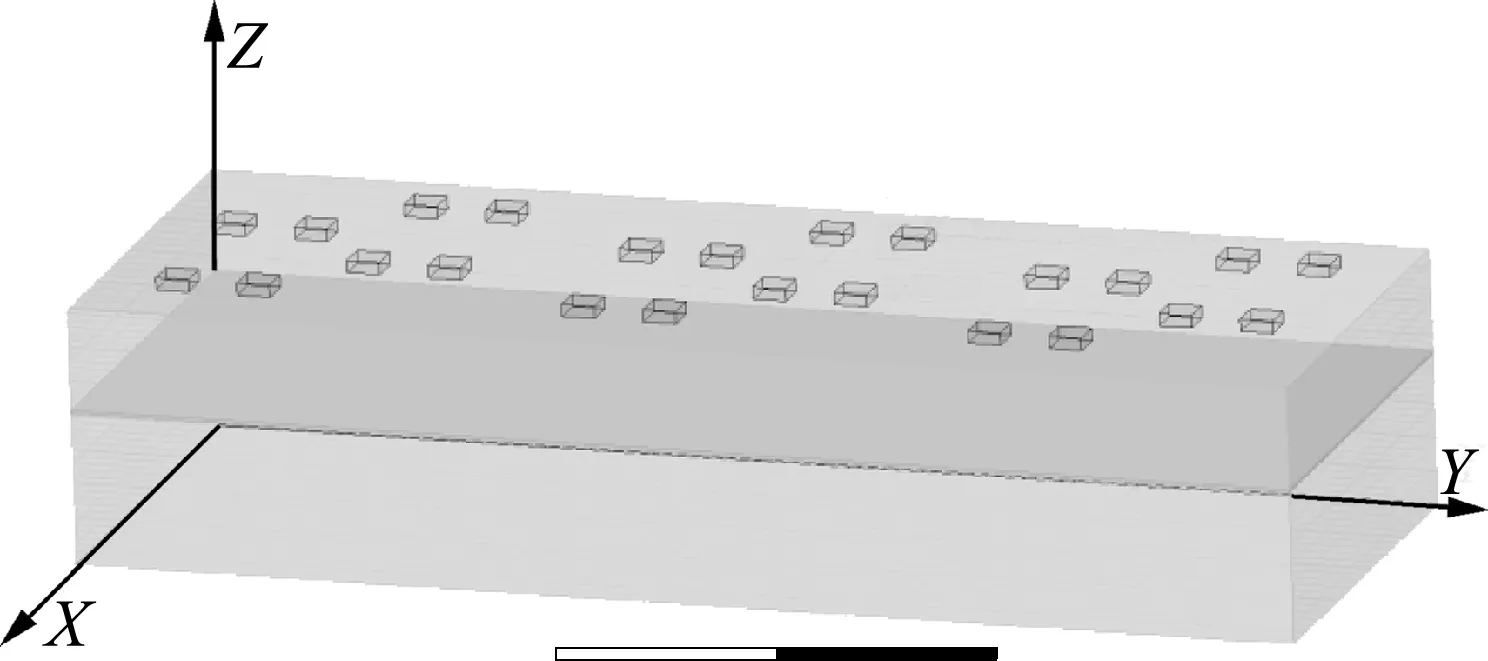

1.4 微波干燥均勻性仿真分析

依據試驗使用的隧道式微波干燥機實際結構尺寸,采用HFSS電磁仿真軟件對干燥腔結構進行了簡化建模,并對不同磁控管排布方式、不同微波作用距離條件下的干燥腔電磁場分布進行了仿真分析,理論上評價本試驗干燥機的磁控管排布方式、微波作用距離對高粱干燥均勻性的影響。

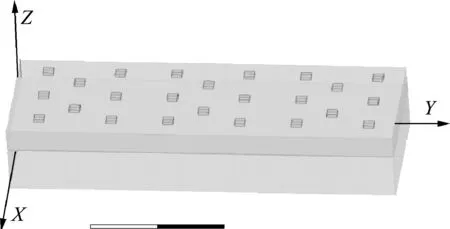

本試驗采用的是GWM-80型隧道式微波干燥機,該干燥機由多個干燥腔體串聯而成,每個干燥腔體干燥室總體尺寸約為6 000 mm×1 100 mm×630 mm,每個干燥腔磁控管排布方式有3×2×3方式、3×3×2方式和對角排布式三種;磁控管饋口形狀為邊長75 mm的正方形,傳送帶與微波有效發射面的距離有200 mm、250 mm 和300 mm三種,傳送帶上物料厚度為8 mm,利用HFSS軟件進行不同條件下的建模及仿真分析。在HFSS軟件中設置waveport激勵,微波頻率2 450 MHz,掃描頻率為2 445~2 455 MHz,掃描間隔10 MHz,在Driven Model模式下求解,獲得不同條件下電磁場分布結果。

1.5 數據分析處理

高粱含水率變化特性曲線和籽粒溫度變化特性曲線圖采用EXCEL軟件進行繪制;仿真分析采用HFSS軟件處理結果。

2 結果與分析

2.1 干燥特性分析

2.1.1 單位質量功率對高粱干燥特性的影響

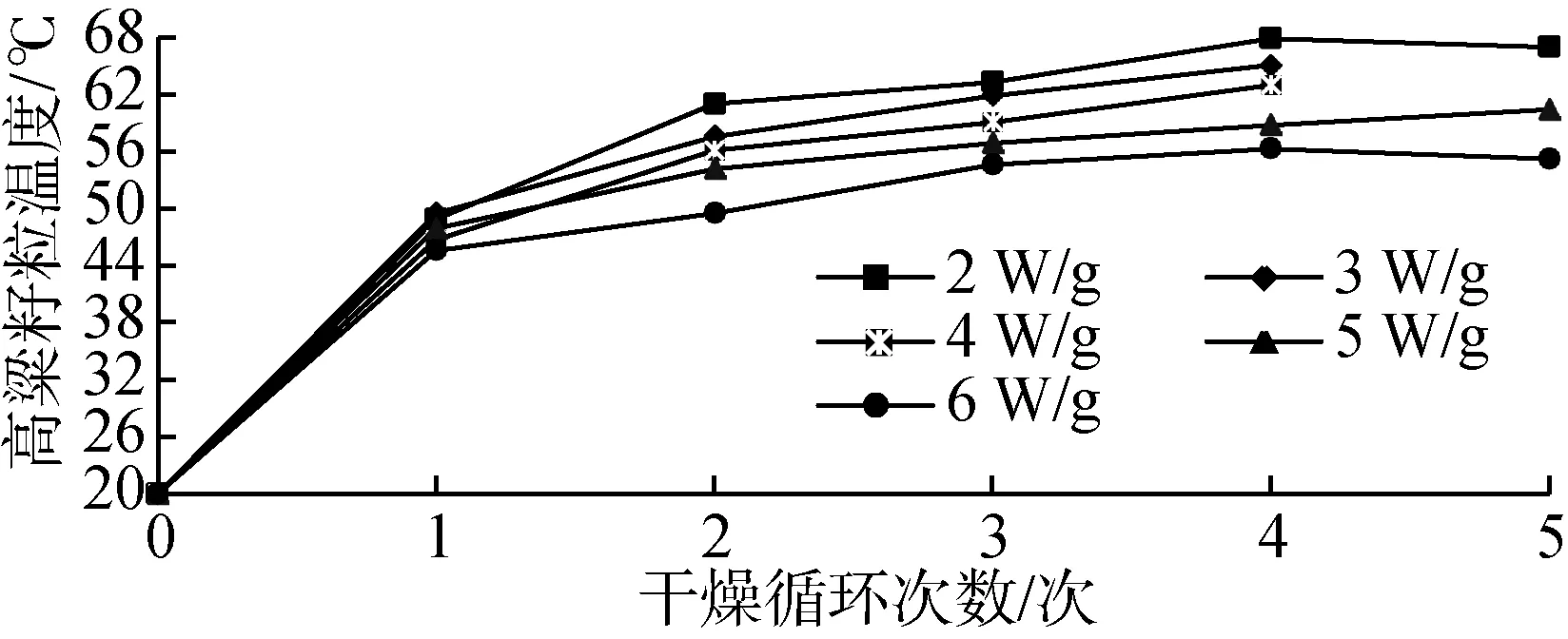

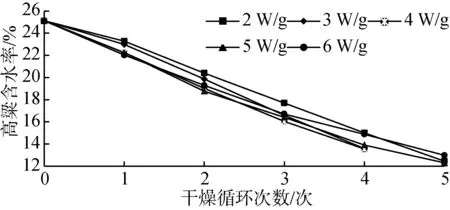

在排濕風速為0.5 m/s、每循環干燥時間為2.08 min 的條件下,選取單位質量功率分別為2 W/g、3 W/g、4 W/g、5 W/g、6 W/g進行連續式循環干燥試驗。圖1為不同單位質量功率對高粱含水率的影響,圖2為不同單位質量功率對高粱籽粒溫度的影響。

圖2 不同單位質量功率對高粱籽粒溫度的影響Fig.2 Effect of different power per unit mass on grain temperature of sorghum

從圖1可以看出,單位質量功率在2~4 W/g范圍內,隨著單位質量功率的增加,高粱平均含水率下降幅度加快,與Magdalena Zielinska[17]結論一致;在5~6 W/g范圍時,第2次干燥循環之前,單位質量功率由5 W/g增大到6 W/g,含水率下降幅度與4 W/g相差不大,第2次干燥循環之后,單位質量功率由5 W/g增大到6 W/g,含水率下降幅度變緩,干燥總時間有所增加,在曲線變化上存在轉折點,圖1中的第2次干燥循環就是轉折點。原因為,在總功率一定的條件下,單位質量功率越大,表明微波干燥的物料量越少。單位質量功率由2 W/g增大到4 W/g時,特制干燥盒內的物料量由2 500 g減到1 250 g,單位質量上微波作用程度增大。此時物料量相對較多,含水量較多,因此含水率下降過程加快。單位質量功率由5 W/g增大到6 W/g 時,特制干燥盒內的物料量由1 000 g減到 833 g,單位質量上微波作用程度進一步增大,但此時物料量較少,總含水量相對較少,在干燥初期,較多水分被蒸發而失去,到了干燥中后期,物料總含水量已經偏少,導致含水率下降幅度變緩,在曲線變化上存在轉折點。

圖1 不同單位質量功率對高粱含水率的影響Fig.1 Effect of different power per unit mass on moisture content of sorghum

從圖2可以看出,連續式微波干燥過程中,改變不同的單位質量功率,高粱物料總體溫度變化都包括溫度快速上升和溫度趨于穩定兩個變化階段,與于潔[18]研究結論一致。主要原因為:在干燥前期,高粱的總體含水量比較多,吸收微波轉化熱能能力強,吸收微波產熱大于水分蒸發吸熱,因此高粱溫度上升較快;在干燥中后期,高粱水分含量偏低,其吸收微波產熱與水分蒸發吸熱大致相當,因此高粱溫度趨于穩定。

隨著單位質量功率的增加,物料溫度表現出逐漸下降趨勢。主要原因為:本試驗中單位質量功率表征為一定的微波功率作用在定量的物料上,干燥過程中微波總功率不變,改變的是高粱的物料量。單位質量功率越小,表明干燥的高粱越多,總的含水量越多,因此在同樣干燥時間內,高粱吸收微波能越多,溫度越高;單位質量功率越大,干燥的高粱量越少,總體含水量越少,同樣時間內吸收微波能越少,溫度越低。因此隨著單位質量功率的增加,高粱籽粒溫度有所下降。

2.1.2 每循環干燥時間對高粱干燥特性的影響

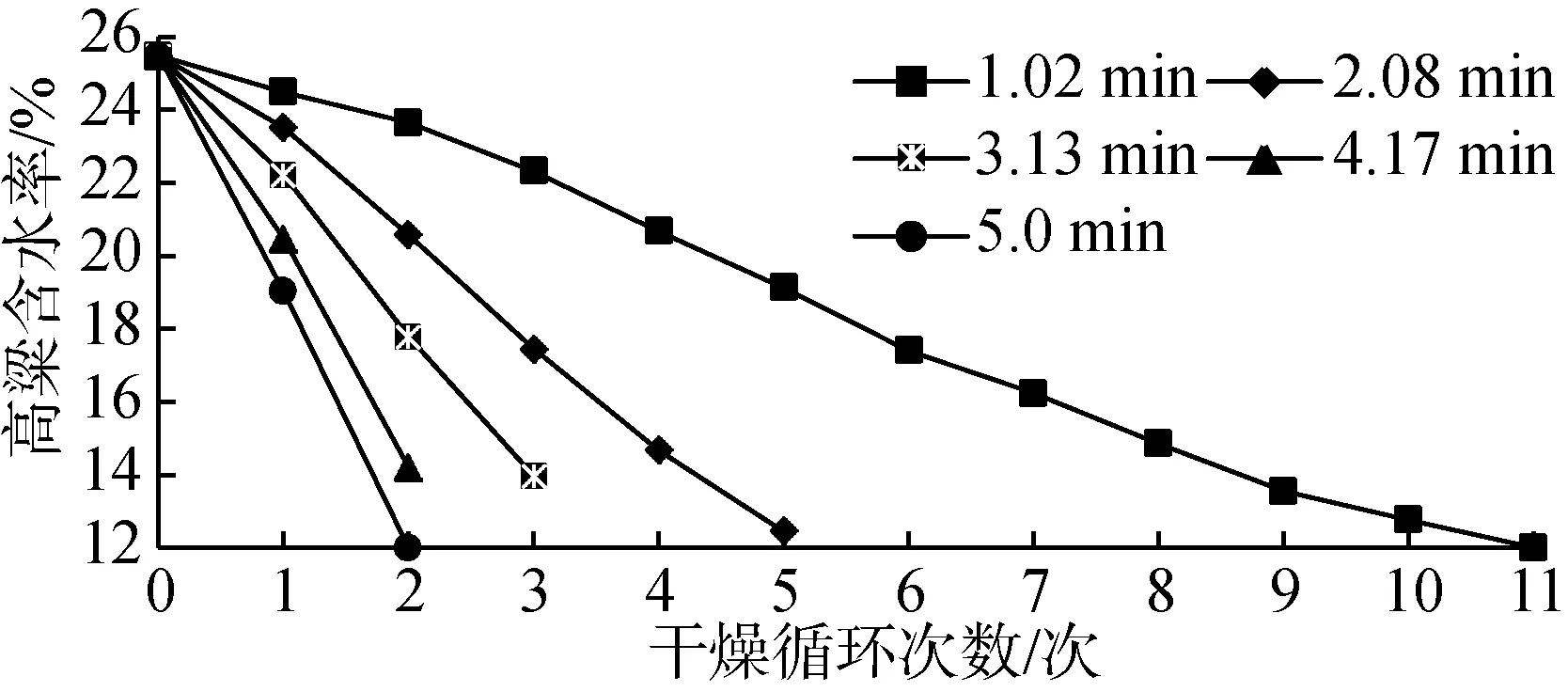

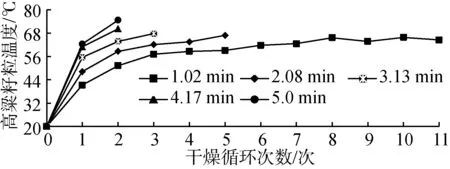

在排濕風速為0.5 m/s、單位質量功率為3 W/g的條件下,選取每循環干燥時間分別為1.02 min、2.08 min、3.13 min、4.17 min、5.0 min進行連續式干燥試驗。圖3為不同每循環干燥時間對高粱含水率的影響,圖4為不同每循環干燥時間對高粱籽粒溫度的影響。

圖3 不同每循環干燥時間對高粱含水率的影響Fig.3 Effect of different drying time per cycle on moisture content of sorghum

圖4 不同每循環干燥時間對高粱籽粒溫度的影響Fig.4 Effect of different drying time per cycle on grain temperature of sorghum

每循環微波干燥時間是影響高粱干燥速率和籽粒溫度的重要因素之一。從圖3可以看出,隨著每循環干燥時間的增加,高粱含水率下降幅度顯著增強,達到安全水分時的干燥循環次數明顯減少。原因為:隨著每循環干燥時間的增加,微波輻射時間增長,高粱熱量的累積增大,籽粒溫度升高較快,水分蒸發速度加快。

從圖4可以看出,隨著每循環干燥時間在1.02~5.0 min范圍內增加,高粱籽粒熱量積累增大,籽粒溫度增速顯著。總體看,高粱籽粒溫度變化也包括快速上升和趨于穩定兩個階段,原因與前述一致。尤其是當時間為1.02 min時,高粱籽粒溫度兩個階段的變化表現的比較充分。

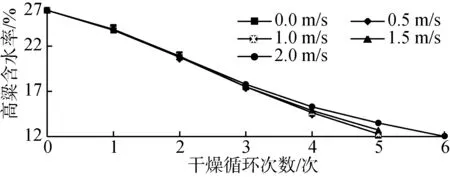

2.1.3 排濕風速對高粱干燥特性的影響

在每循環干燥時間為2.08 min、單位質量功率為3 W/g的條件下,選取排濕風速分別為0.0 m/s、0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s進行連續式干燥試驗。圖5為不同排濕風速對高粱含水率的影響,圖6為不同排濕風速對高粱籽粒溫度的影響。

圖5 不同排濕風速對高粱含水率的影響Fig.5 Effect of different air velocity on moisture content of sorghum

圖6 不同排濕風速對高粱籽粒溫度的影響Fig.6 Effect of different air velocity on grain temperature of sorghum

從圖5可以看出,排濕風速從0.0 m/s增大到1.0 m/s 的過程中,高粱物料含水率曲線差異不大,趨于重疊。當排濕風速增大到1.5 m/s和2.0 m/s時,高粱物料含水率下降幅度有所減緩,干燥循環次數有所增加,與王俊[19]的結論基本一致。原因分析:排濕風速處于較低水平甚至零風速時(0.0~1.0 m/s),雖然干燥腔內的水蒸氣不能得到及時排除,但是高粱物料溫度遠高于周圍介質溫度,高粱與周圍介質的換熱程度低,物料內部熱量積聚增強,用于水分增發的熱量較高,因而干燥速率略有增加。當排濕風速處于較高水平時(1.5~2.0 m/s),干燥腔內的水蒸氣得到及時排除,同時高粱物料與周圍介質換熱程度加強,物料內部熱量積聚減少,用于水分增發的熱量相對減少,含水率下降幅度略有減緩,干燥總時間略增。同時,由于本試驗干燥的高粱物料量有定量限制,因此總含水量較少,排濕風速的變化對含水率下降幅度影響程度較小。

從圖6可以看出,隨著排濕風速的增加,高粱物料的溫度略有下降,排濕風速在0.0~1.5 m/s范圍時溫度變化幅度較小。隨著排濕風速增加到2.0 m/s,干燥腔內的水蒸氣得到排除的同時,高粱物料與周圍介質換熱程度得到加強,物料內部熱量積聚減少,因此高粱溫度有所下降。改變不同排濕風速,高粱籽粒溫度變化總體也包括快速上升和趨于穩定兩個階段,原因與前述一致。

2.2 高粱微波干燥均勻性仿真分析

2.2.1 不同磁控管排布方式對干燥均勻性的影響

微波腔內電磁場的分布對微波加熱均勻性的影響至關重要[20]。因此,在微波作用距離為250 mm、磁控管饋口形狀為邊長75 mm的正方形條件下,針對不同磁控管排布方式進行仿真(圖7)。

(a)磁控管為“四四對角排布”的模型及電磁場分布結果

如圖7(a),磁控管為“四四對角排布”方式,微波場中有2處非居中、電磁場密度達到0.515 8~0.552 6 A/m的區域,14處電磁場密度達到0.405 5~0.479 1 A/m的區域,電磁場密度最大值約為0.589 4 A/m;圖7(b)為“三三二排布”方式,微波場中有3處非居中、電磁場密度達到0.470 0~0.503 4 A/m的區域,14處電磁場密度達到0.369 8~0.436 6 A/m的區域,電磁場密度最大值約為0.536 8 A/m;圖7(c)為“三二三排布”方式,微波場中有3處居中偏上、電磁場密度達到0.435 4~0.466 4 A/m的區域,22處電磁場密度達到0.342 5~0.404 4 A/m的區域,電磁場密度最大值約為0.497 3 A/m;對比三種排布方式可知,“三二三排布”的方式電磁場密度較小,分布更均勻。理論上表明,本試驗微波干燥機采用磁控管為“三二三排布”方式,對高粱干燥的均勻性是有利的。

2.2.2 不同微波作用距離對干燥均勻性的影響

磁控管按“三二三排布”時,改變不同微波作用距離(微波有效發射面到物料傳送帶表面的距離)進行了仿真分析,微波作用距離分別為200 mm、250 mm、300 mm 三種情況(圖8)。

(a)磁控管微波作用距離為200 mm時的模型及電磁場分布結果

如圖8(a),微波作用距離為200 mm時,微波場中有2處居中、電磁場密度達到0.638 3~0.683 7 A/m的區域,8處電磁場密度達到0.501 9~0.592 8 A/m的區域,電磁場密度最大值約為0.729 2 A/m;如圖8(b),微波作用距離為250 mm時,微波場分布與圖7(c)保持一致;如圖8(c),微波作用距離為300 mm時,微波場中有2處居中、電磁場密度達到0.471 8~0.505 3 A/m的區域,10處電磁場密度達到0.371 0~0.438 2 A/m的區域,電磁場密度最大值約為0.538 9 A/m;對比分析可知,磁控管微波作用距離為250 mm時的電磁場密度更小,覆蓋區域更全面,分布更均勻。理論表明試驗用干燥機微波作用距離為250 mm 對高粱干燥均勻性是有利的。

綜上仿真分析結果,理論上認為本試驗采用的隧道式微波干燥機的磁控管排布方式、微波作用距離等結構參數設計對高粱干燥均勻性是有利的。

3 結論

1)粳高粱微波連續干燥過程中,每循環干燥時間、單位質量功率、排濕風速等因素對高粱含水率都產生了影響。單位質量功率在較低水平范圍(2~4 W/g)內,隨著單位質量功率的增加,高粱平均含水率下降幅度加快;在較高水平范圍(5~6 W/g)內,隨著單位質量功率的增加,含水率下降幅度變緩,干燥總時間略有增加,含水率曲線變化出現轉折點;隨著每循環干燥時間在1.02~5.0 min范圍內的增加,高粱累積的熱量逐漸增加,高粱籽粒含水率下降幅度顯著增強;排濕風速在較低水平范圍(0.0~1.0 m/s)內,隨著排濕風速的增加,高粱物料含水率差異不大;在較高水平范圍(1.5~2.0 m/s)時,高粱物料含水率下降幅度有所減小,干燥總時間有所增加。

2)粳高粱微波干燥過程中,每循環干燥時間、單位質量功率、排濕風速等因素對高粱籽粒的溫度都產生了影響。隨著單位質量功率的增加,高粱籽粒溫度有所下降;隨著排濕風速的增加,高粱籽粒溫度略有下降;隨著每循環干燥時間的增加,高粱籽粒溫度顯著增加。改變每循環干燥時間、單位質量功率和排濕風速中的任一個因素,對于高粱籽粒溫度總體變化來說,都包含快速上升和趨于穩定兩個變化階段。

3)仿真結果表明,磁控管三種排布方式中,采用“三二三排布”方式時的電磁場分布更均勻,電磁場密度最大值更小,達到0.497 3 A/m;微波作用距離為250 mm時的電磁場分布更均勻。仿真結果從理論上表明本試驗使用的微波干燥機磁控管采用“三二三排布”、微波作用距離為250 mm等設計參數對高粱干燥均勻性是有利的。