一種新型送入工具的研制與應用*

郝宙正 程仲 張英 劉禹銘 陳立偉 柴希偉

(中海油能源發展股份有限公司工程技術分公司)

0 引 言

在油氣田井下作業過程中,經常通過丟手作業[1-2]實現送入工具與留井管柱的分離作業,例如尾管送入作業、儲層保護閥回接作業、水平井壓裂管柱送入作業及堵塞器投放作業等。目前,丟手作業一般采用兩種方法:一種是采用單一機械或液壓脫手形式,如采用剪切銷釘懸掛和螺紋連接等,但該方法存在銷釘中途剪切提前丟手的風險,且在脫手失敗后,無法提供備用方案;另外一種是采用機械和液壓結合的形式,該方法尤其適用于機械脫手困難的大位移井和大斜度井,可為丟手作業提供雙重解決方案,但是在管柱漏壓的情況下,液壓脫手也存在失敗的風險。上述井下管柱丟手作業的送入工具種類繁多,適應性不強。針對上述問題,研制了一種送入工具總成,通過工作筒實現送入工具與留井管柱橋接,工作筒采用可控電化學腐蝕材料(簡稱CEM,Controlled Electrochemical Corrosion Materials),可在設定時間自動溶解[3-6],避免了后期磨銑修井作業,同時也為送入工具的分離提供了一種全新的解決方案。該送入工具總成在管柱遇阻時可提供扭矩,具備液壓、機械及自溶等3種脫手方式,安全可靠,作業風險低,通過工作筒可與多種井下管柱連接完成脫手作業,具備標準化作業推廣價值。

本文建立了彈性爪結構和接觸應力計算模型,利用有限元分析建立了彈性爪軸對稱有限元模型,評估了彈性爪插入、上提及解鎖時3種應力狀態,同時對CEM鎂鋁合金溶解速率進行分析,準確控制工作筒分解時間。研究結果有利于指導送入工具的設計與研究,推動了送入工具標準化應用。

1 技術分析

1.1 結構

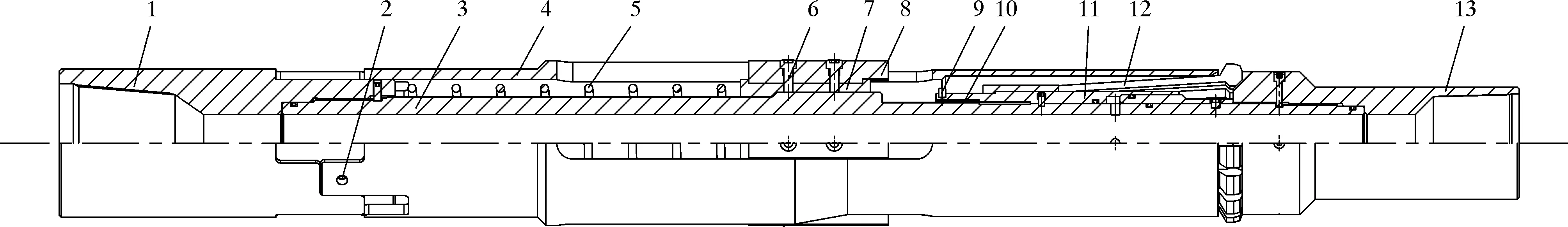

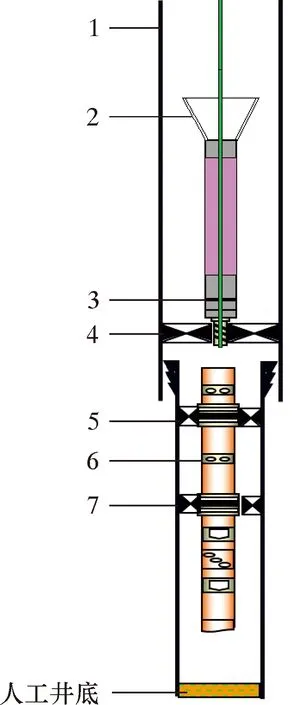

送入工具總成結構如圖1所示,該工具由活塞組件、支撐裝置、承扭機構及鎖緊機構組成,它將工作筒與留井管柱送入到位后與其分離。工作筒丟手后,當其采用碳鋼材料時,可作為回接與打撈工作筒使用;當其為CEM合金時,可在設定時間自行溶解。

1—心軸;2—振動外筒;3—碟簧組;4—下外筒;5—活塞;6—定子橡膠;7—轉子;8—動閥;9—下接頭。

1—上接頭;2、8—承扭機構;3、11—活塞組件;4—外套;5—彈簧;6—固定銷釘;7—襯套;9、10—鎖緊機構;12、13—支撐裝置。

1.2 工作原理

通過送入工具將工作筒與留井管柱送入到位后,以20.0 kN的作用力下壓管柱,投入密封球或者飛鏢并開泵正循環,使密封球或者飛鏢到達預定承接位置后,繼續增大管內壓入力,安裝在中心管和活塞腔上的剪切銷釘被剪斷,在液壓力的作用下活塞腔移動至心軸上端限位處,并帶動彈性爪從工作筒連接凹槽內脫離,上提管柱即可實現液壓脫手。

如果液壓脫手失敗,反轉管柱當扭矩為2.0 kN·m時,剪切上接頭和外套的防轉剪切銷釘,隨后以20.0 kN的作用力下壓管柱,上接頭防轉機構進入外套防轉凹槽時,中心管帶動下接頭下移,彈性爪失去下接頭支撐端面而收回,上提管柱即可實現機械脫手。

如果液壓與機械脫手均沒有成功,一般采取切割打撈的方式進行事故處理作業,通常作業周期長,施工成本高。而該送入工具工作筒采用了鎂鋁合金自溶材料,在設定時間能自行溶解,從而為送入工具脫手提供了一種全新的解決方案。

1.3 主要技術參數

送入工具最大外徑/最小內徑:188.5 mm/64.0 mm;

工作溫度:-20.0~120.0 ℃;

中心管抗拉力:1 200.0 kN;

最大正轉扭矩:12.0 kN·m;

額度工作壓力:35.0 MPa;

承扭方式:采用120°均勻布局臺階抗扭;

脫手方式:下壓狀態正加壓24.0 MPa脫手;

應急脫手方式:下壓正轉90°機械脫手和工作筒自溶脫手。

1.4 技術特點

(1)具有液壓脫手和機械脫手2種脫手方式,提高了脫手的安全性和實用性;

(2)管柱可實現正轉下入,解決了管柱遇阻后不能正轉的問題;

(3)工作筒采用普通碳鋼或CEM合金材料,可作為后期回接工作筒使用,也可在特殊情況下自動溶解;

(4)可承受1 150.0 kN的拉伸載荷和500.0 kN的壓縮載荷;

(5)適用于多種井下管柱的脫手作業,通用性強。

2 關鍵零部件彈性爪設計及分析

2.1 結構設計

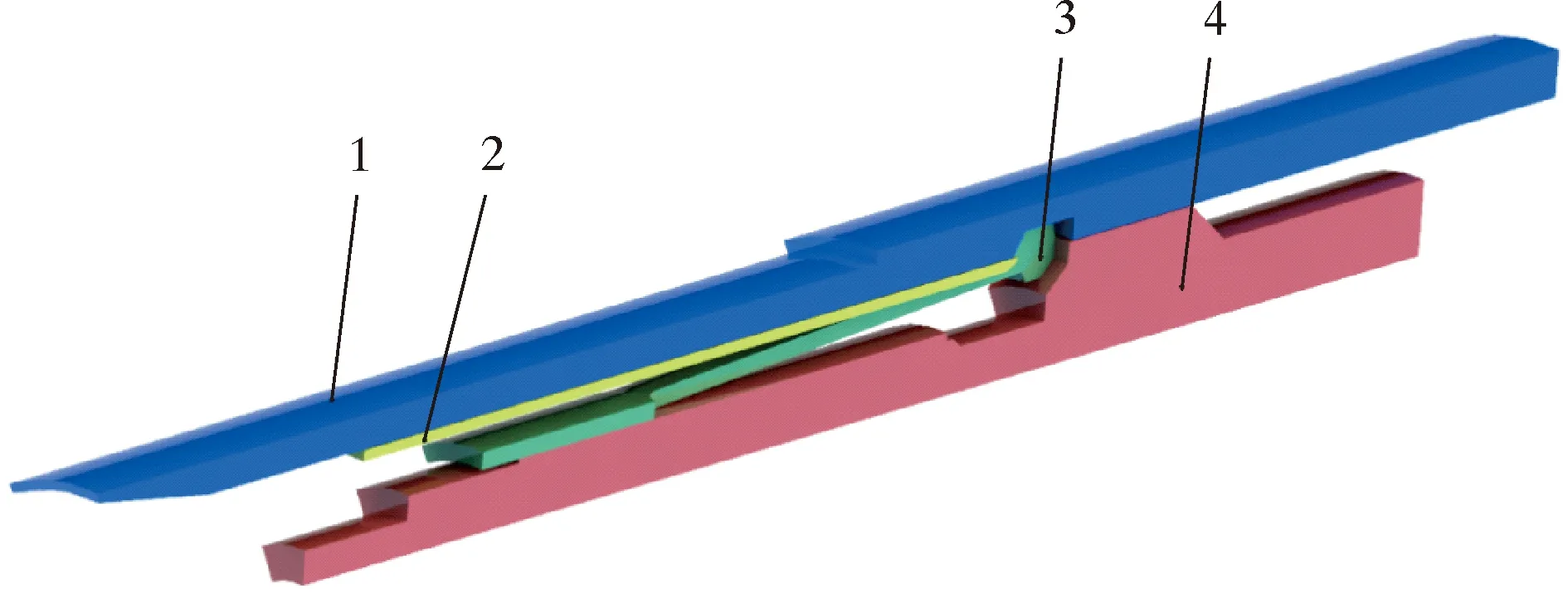

管柱送入過程中,彈性爪是送入工具的關鍵部件,承受留井管柱的拉壓載荷并具有脫手功能,因此有必要對其進行理論分析和數值模擬計算[7],證實該結構設計的合理性。本文分別從彈性爪進入、彈性爪送入及彈性爪解鎖工作筒3個關鍵狀態進行了優化設計。彈性爪懸掛機構簡化結構如圖2所示。根據彈性爪的尺寸形態建立懸掛機構模型,并劃分網絡。

1—工作筒;2—外套;3—彈性爪;4—下接頭。

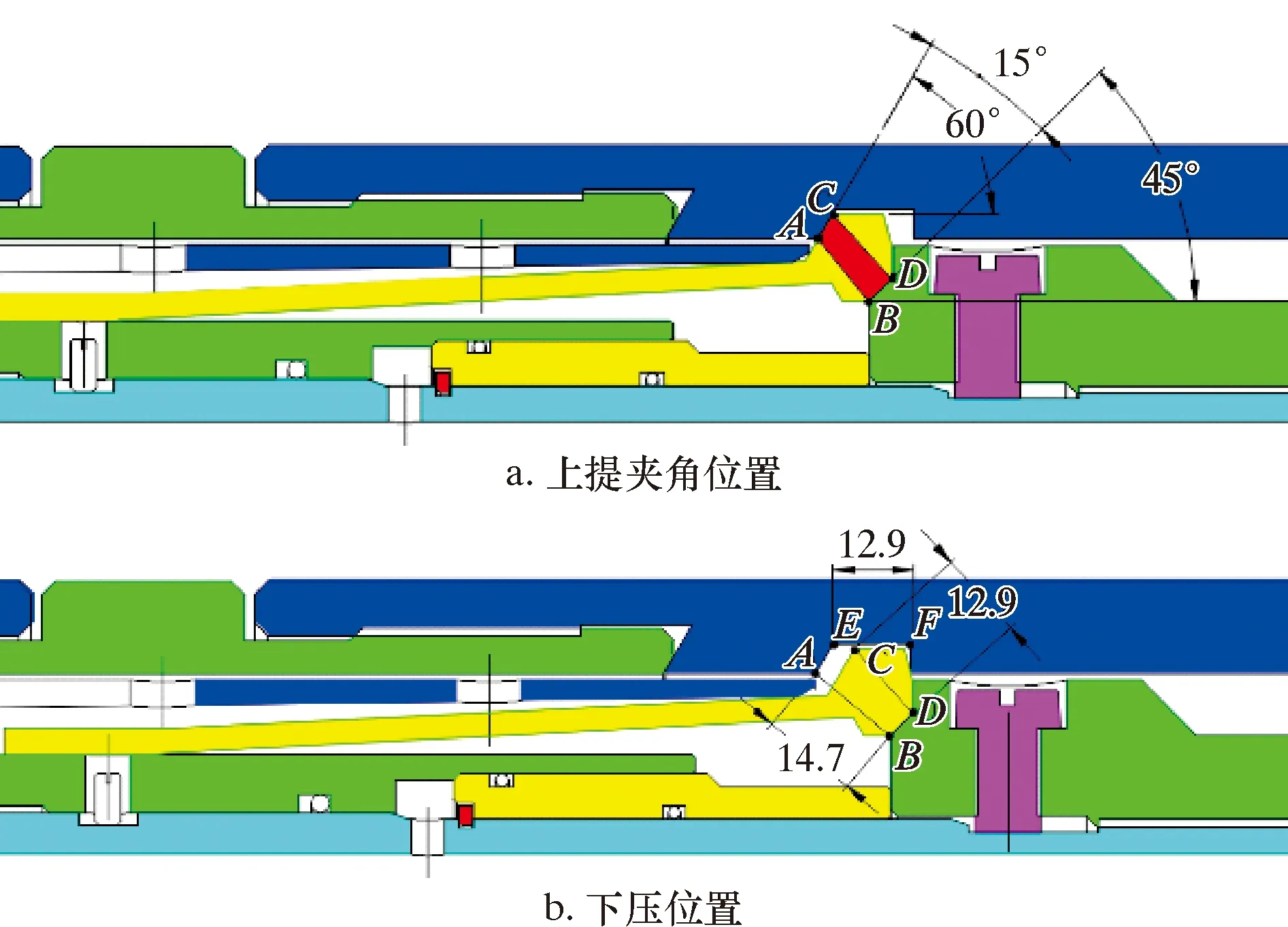

彈性爪送入狀態結構設計如圖3所示。送入狀態上提夾角位置如圖3a所示。工作筒連接凹槽60°斜面與彈性爪60°斜面貼合,下接頭端面45°斜面與彈性爪45°斜面貼面,彈性爪兩斜面形成向內收縮的15 °的夾角,即ABCD區域沿AC/BD方向呈扇形發散趨勢,設計AB段長度為12.3 mm,CD段長度為13.5 mm,該位置CD段長度比AB段長1.2 mm。在送入狀態上提夾角位置,送入工具承受管柱下入過程中的拉伸載荷。

送入狀態下壓位置如圖3b所示。EF段長度為12 mm,工作筒連接凹槽AE段呈60 °斜面,斜面末端AB段長度為14.7 mm,CD段長度為12.9 mm,AB段長度比CD段長1.8 mm,即AB段長度大于CD段,送入工具才能正常脫手。

圖3 彈性爪送入狀態結構圖

2.2 彈性爪進入工作筒強度分析

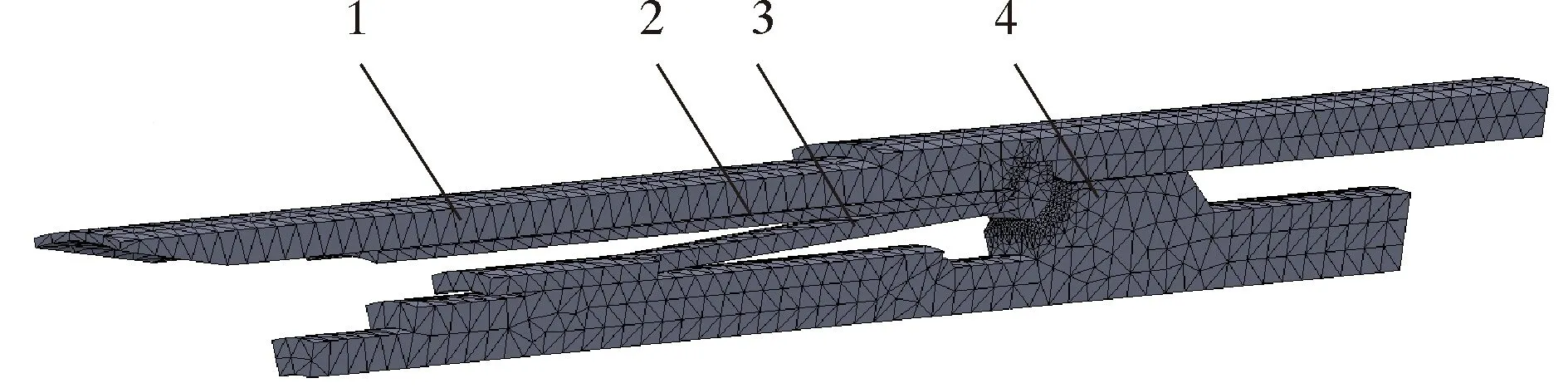

將工作筒、外套、彈性爪及下接頭建立簡化力學模型,導入有限元分析軟件進行強度分析。為保證計算精度,將彈性爪局部網格加密,采用六面體單元,其他部分使用網格自動劃分。圖4為懸掛機構有限元分析模型。工作筒、外套和下接頭均為4145H合金鋼,調質處理,密度為7 830 kg/m3,彈性模量為206 GPa,泊松比為0.28,屈服強度為930 MPa,抗拉強度為1 080 MPa。彈性爪采用合金彈簧鋼60Si2Mn,屈服強度為1 274 MPa,彈性模量為206 GPa,泊松比為0.26。

1—工作筒;2—外套;3—彈性爪;4—下接頭。

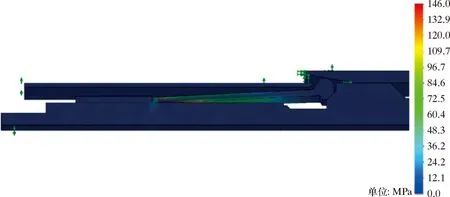

在工作筒右側端面施加固定約束,在外套、彈性爪及下接頭外圓施加圓形對稱約束,在下接頭A端面施加軸向位移30.0 mm,即彈性爪進入工作筒錐面的位移。根據裝配關系,彈性爪與外套、彈性爪與工作筒以及彈性爪與下接頭均選擇面-面接觸方式。彈性爪與外套組中外套內表面為主面,彈性爪外表面為從面;彈性爪與工作筒組中彈性爪外表面為主面,工作筒內表面為從面;彈性爪與下接頭組中彈性爪外表面為主面,下接頭內表面為從面。通過施加軸向位移載荷模擬計算彈性爪變形對應的等效應力分布,結果如圖5所示。從圖5可見,彈性爪最大等效應力發生在彈性爪開槽根部,應力為146 MPa,遠小于材料屈服強度1 274 MPa,安全系數n=8.75,即n>1,滿足強度要求。提取單片彈性爪進入工作筒的支反力為41.0 N,整組彈性爪由16片組成,故求得彈性爪進入工作筒的合力為656.0 N。

圖5 彈性爪進入工作筒的等效應力分布

2.3 彈性爪送入狀態強度分析

建立工作筒、外套、彈性爪及下接頭簡化力學模型,并在A端面施加1 mm位移載荷,導入有限元分析軟件進行強度分析[8-11],通過施加軸向位移載荷模擬計算彈性爪變形對應的等效應力分布,結果如圖6所示。從圖6可以看出,彈性爪最大等效應力發生在彈性爪60°和45°接觸面,最大應力為1 131.5 MPa,小于材料屈服強度1 274 MPa,安全系數n=1.12,即n>1,滿足強度要求。提取單片彈性爪支反力為68.2 kN,整組彈性爪由16片組成,故求得彈性爪的合力為1 091.2 kN,因此證明該位置AB段大于CD段1.2 mm的設計合理,同時表明彈性爪在送入狀態下可承受1 091.2 kN的拉伸載荷。

圖6 彈性爪送入狀態等效應力分布

2.4 彈性爪解鎖狀態強度分析

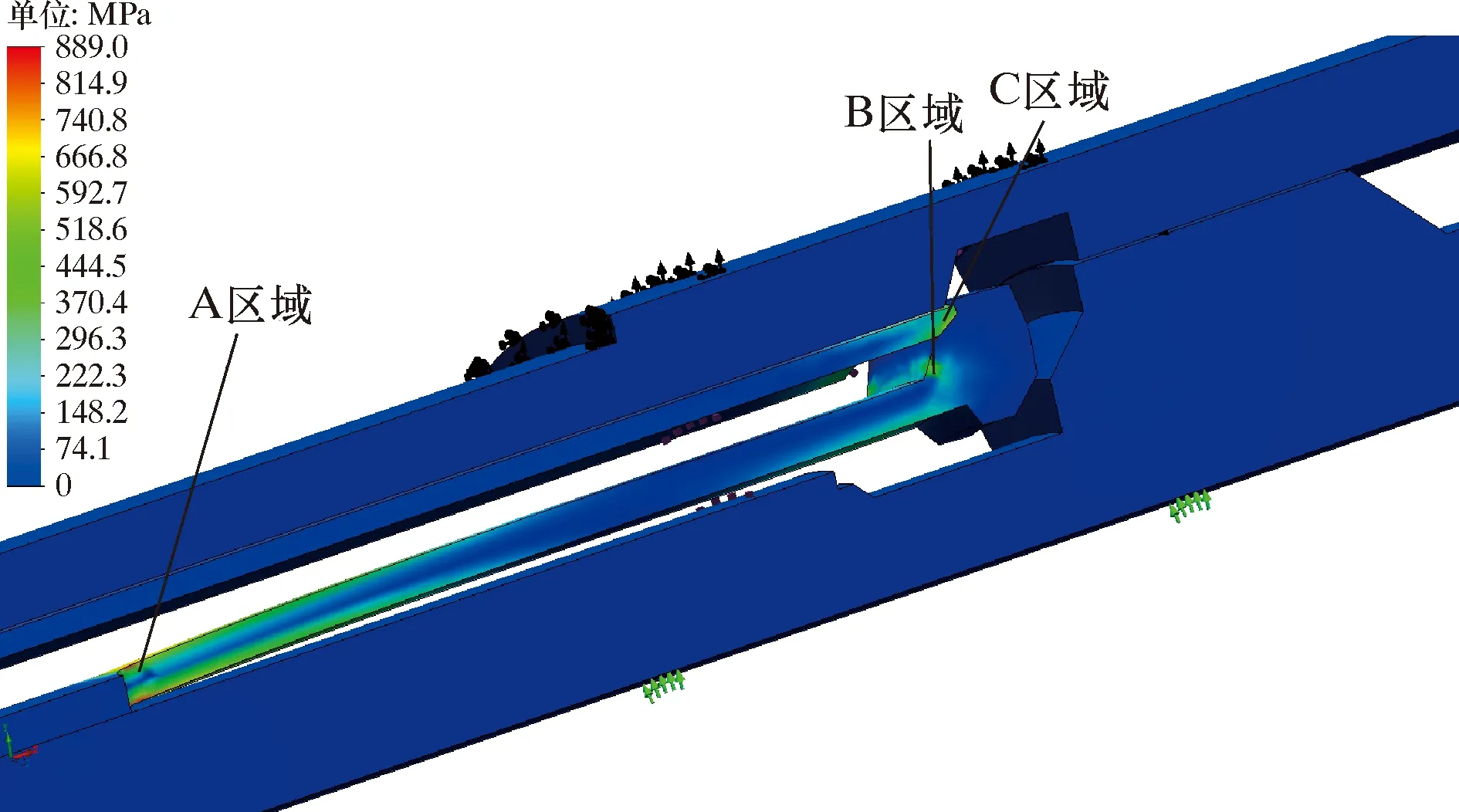

建立工作筒、外套、彈性爪及下接頭簡化力學模型,并在下接頭左端面施加12.0 mm位移載荷,導入有限元分析軟件進行強度分析,計算結果如圖7所示。從圖7可見,彈性爪最大等效應力發生在彈性爪開槽根部A區域,且該部位發生了彎曲變形,局部應力為865.6 MPa,小于材料65Mn屈服強度1 274 MPa,安全系數n=1.47,即n>1,滿足強度要求。同時發現外套與彈性爪接觸C區域的最大等效應力為525.4 MPa,且外套向圓周外側產生了0.1 mm的徑向位移,由于外套與工作筒之間單邊間隙為1 mm,大于因局部應力產生的0.1 mm徑向位移,所以不存在脫手遇卡的風險,但在結構設計中應重點考慮外套壁厚和強度。

圖7 彈性爪解鎖狀態等效應力

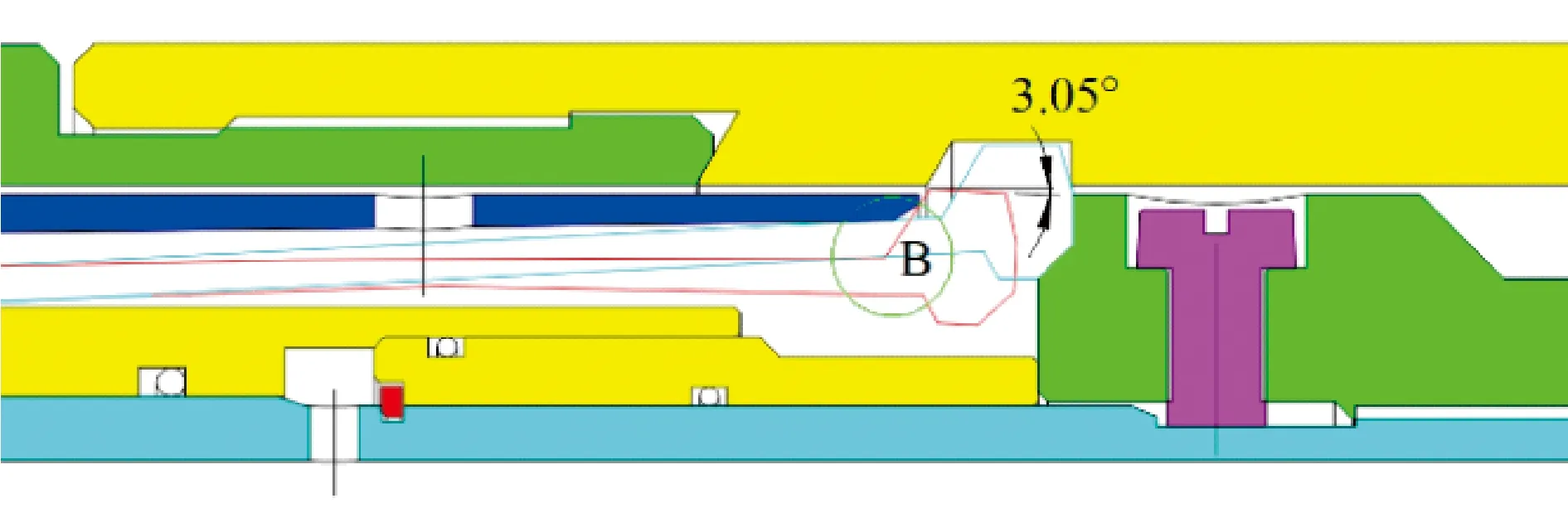

彈性爪機構在解鎖狀態前后,其根部沿水平方向順時針偏轉3.05°(見圖8),造成了B區域產生最大彎曲應力(725.4 MPa),雖然小于彈簧鋼65Mn屈服強度(1 274 MPa),但考慮到局部應力過大會造成材料斷裂,熱處理過程中應控制材料硬度在45~50 HRC之間。

圖8 彈性爪解鎖狀態彎曲變形

3 可溶性金屬材料應用研究

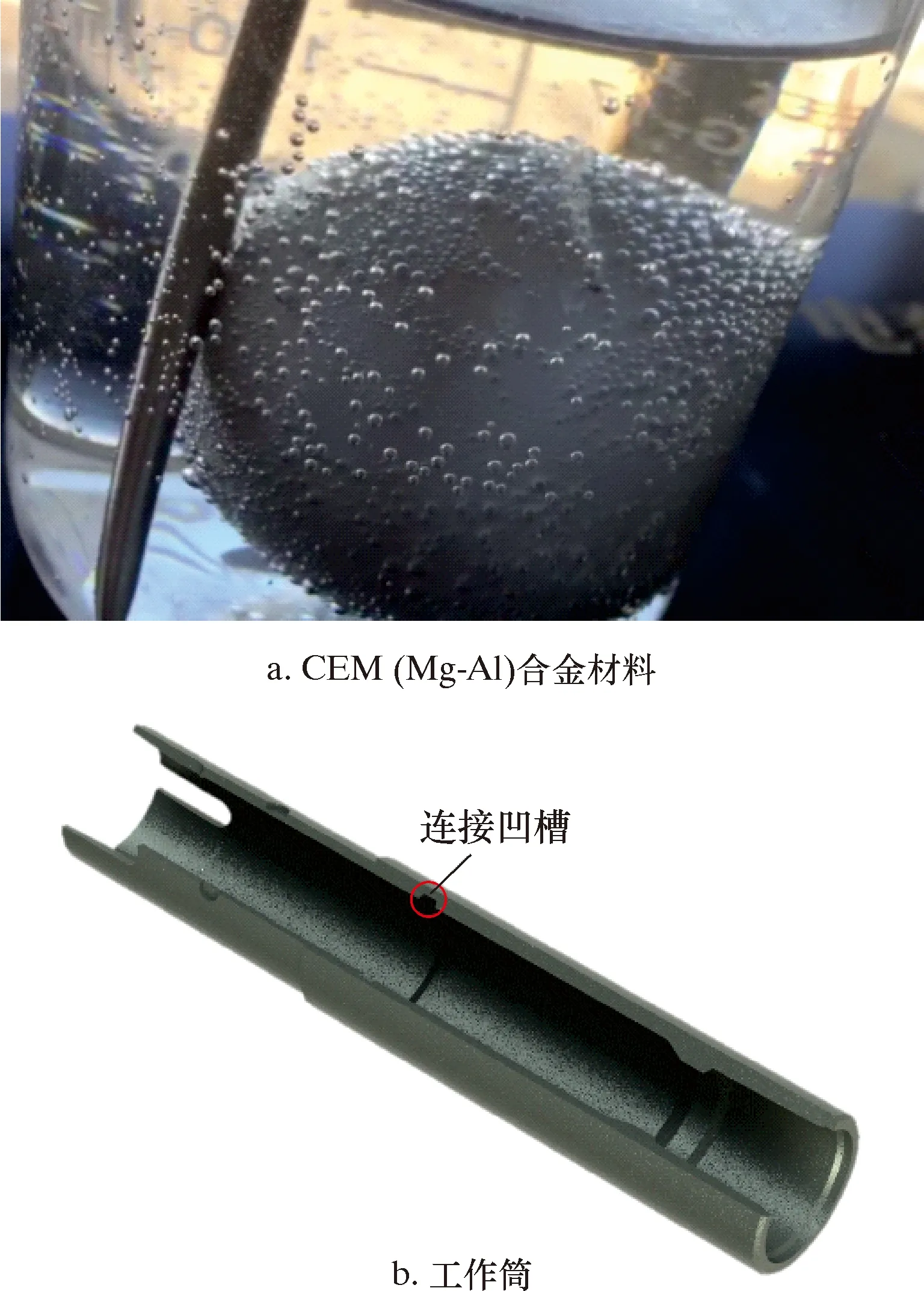

目前國內可溶金屬材料的研究尚處于開發階段,國外雖已出現較成熟的產品,但其核心技術尚處于保密階段。根據國內外相關文獻資料[12],在理論分析和試驗研究的基礎上,工作筒選用了一種具有可溶特性的Mg-Al合金材料(見圖9a)。作為基體主要成分的Mg,電極電位低,形成腐蝕電池的陽極;作為晶界主要成分的Al、Zn、Co,其電極電位高于Mg,形成腐蝕電池的陰極。該材料密度為1.78 g/cm3,硬度70~74 HRB,屈服強度396 MPa,工作筒連接凹槽處最大橫截面積為3 409.5 mm2,求得最大抗拉載荷為1 063.7 kN,大于修井機最大提升載荷900.0 kN,滿足現場設備作業能力要求。

圖9 Mg-Al合金工作筒

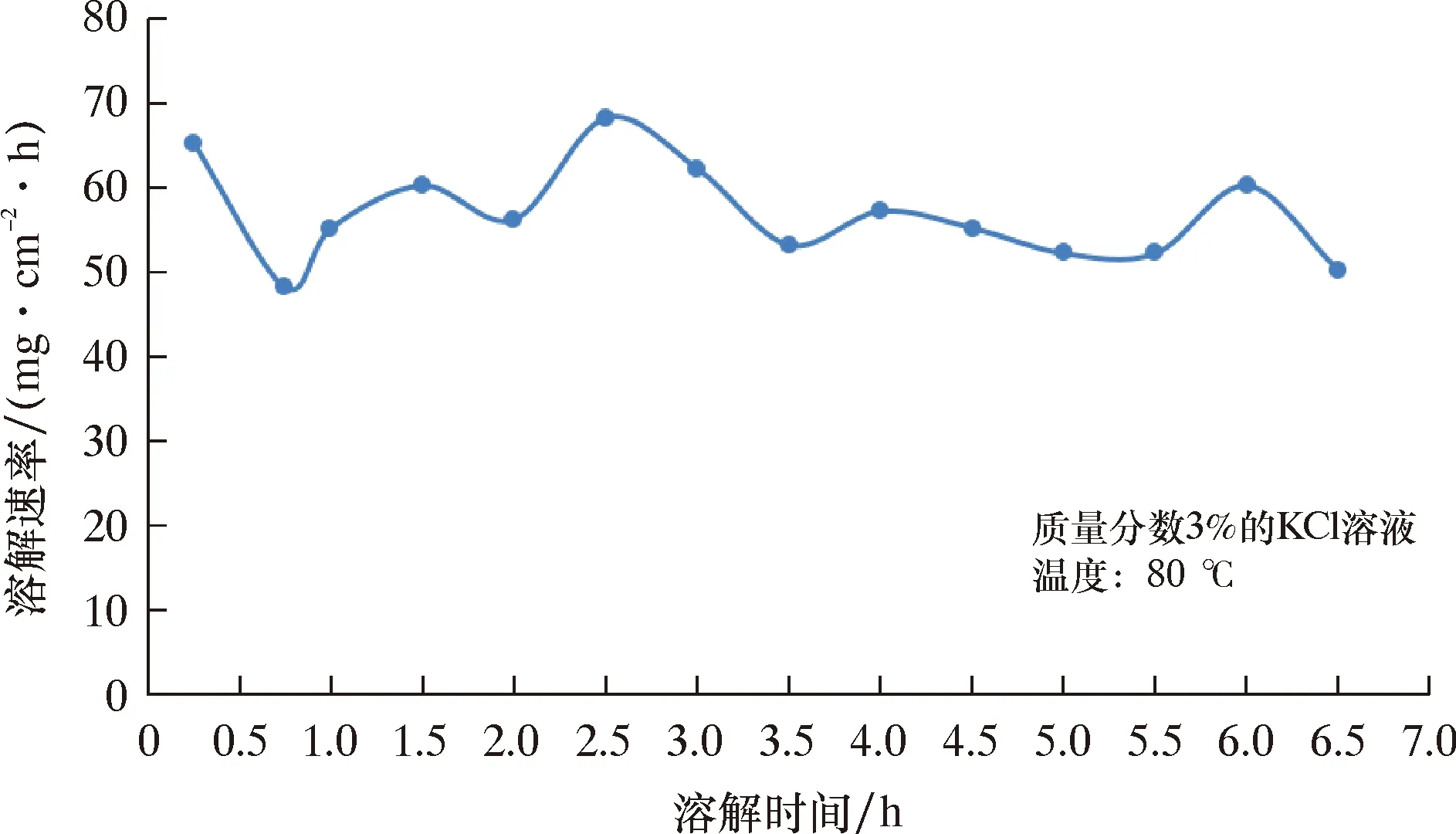

Mg-Al合金在KCl溶液中的溶解速率如圖10所示。從圖10可以看出,在溫度80 ℃、質量分數3%的KCl溶液中溶解速率為50~65 mg/(cm2·h),平均溶解速率為57 mg/(cm2·h),且隨時間推移溶解速率變化穩定。按照該鎂鋁合金溶解速率,通過計算求得該工作筒薄弱點“連接凹槽”(見圖9b)處每小時溶解厚度為0.52 mm,薄弱點厚度9.80 mm,6.7 h后 “連接凹槽”剩余厚度6.30 mm,最大橫截面積為2 109.6 mm2,求得最大抗拉載荷為658.2 kN。18.8 h后,工作筒薄弱點完全溶解,實現應急脫手。根據實際工況,通過改變工作筒“連接凹槽”厚度可以控制Mg-Al合金材料溶解時間,以達到不同的作業目的。

圖10 Mg-Al合金在KCl溶液中的溶解速率

4 試驗驗證

4.1 送入工具的抗拉和抗壓試驗

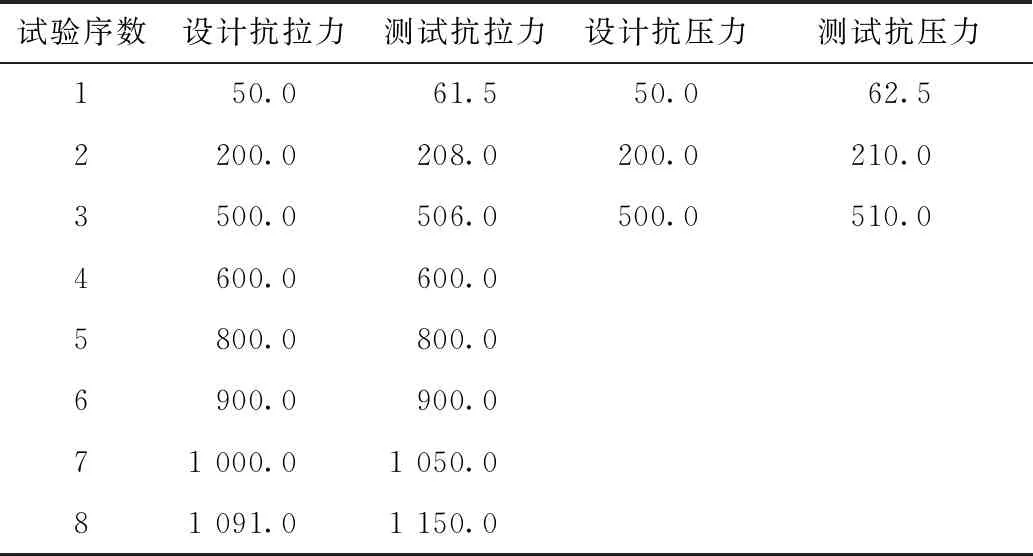

為測試送入工具的極限承載能力,確保作業安全,利用拉壓試驗機進行了相關功能測試,測試照片如圖11所示。將送入工具插入工作筒,上下兩端各連接一個試驗接頭,按照50、100、150、200、500、600、700、800、900及1 100 kN,逐級提高測試力,觀察送入工具結構變形情況,記錄試驗數據,試驗結果如表1所示。

圖11 送入工具抗拉和抗壓試驗

試驗結束后,觀察彈性爪在拉壓載荷下的變形情況,未發現有明顯的變形,說明彈性爪性能穩定。由表1可見,實際抗拉強度比計算值大,在最大測試拉力為1 150.0 kN時,彈性爪未發生破壞,表明計算誤差在5.4%,考慮到設備測試能力及現場應用情況,未進行彈性爪極限抗拉破壞試驗。試驗結果表明,送入工具可以承受1 150.0 kN的拉伸載荷和510.0 kN的壓縮載荷。

表1 送入工具抗拉和抗壓試驗數據 kN

4.2 送入工具液壓脫手試驗

為驗證送入工具的液壓脫手功能,將送入工具緩慢推入工作筒,測得此時推入力為680.0~720.0 N,而理論計算值為656.0 N,實際推入值比理論計算值大,誤差為3.6%~9.7%。這是因為彈性爪與工作筒之間會產生一定的摩擦力,造成送入工具推入力增大。將送入工具插入工作筒后,以10.0~20.0 kN的作用力下壓,確保工具連接到位,上、下兩端各連接一個試驗接頭,通過加壓泵向送入工具緩慢加壓至24.0 MPa(剪切銷釘剪切壓力),穩壓1 min之后泄壓。

液壓脫手試驗結果表明:當脫手壓力為24.0 MPa時,彈性爪與工作筒可順利分離,彈性爪收回至外套內(見圖12),未出現變形卡死現象,送入工具可順利退出工作筒,最大退出拉力為2.0 kN,沒有發現異常情況。彈性爪在拉伸載荷下無明顯變形或斷裂現象,證明該脫手機構理論分析與熱處理硬度選擇合理,同時也表明該工具符合現場使用要求。

圖12 送入工具脫手試驗

4.3 現場試驗

送入工具在實驗室功能性試驗取得成功后,2020年6月在海上作業區塊成功完成了喇叭口扶正器丟手作業,丟手作業管柱如圖13所示。目標井基本情況如下:井身結構為?762.0 mm(30 in)套管×106.5 m +?339.7 mm(13in)套管× 1 065.6 m+?244.5 mm(9in)套管×2 322.9 m+?177.8 mm(7 in)尾管,最大井斜58.3°,每30 m井段最大狗腿度3.85°。

由于落魚頂部工況復雜,直接下入小油管沖洗管柱對接落魚較為困難,決定采取下入喇叭口扶正器(導向)對接至落魚頂部,回收下入工具,然后下入?78.7 mm(3in)油管與70 m小油管至撈矛水眼下,進行沖洗解堵作業。丟手洗井結構如圖14所示。

1—小油管;2—喇叭口;3—落魚;4—?244.5封隔器;5—?177.8封隔器;6—XD滑套;7—?177.8封隔器。

本次丟手作業喇叭口扶正器送入正常,懸重無異常變化,工具送入到位后,井口投脫手鋼球緩慢加壓至25.0 MPa,穩壓15 min后泄壓,上提管柱無過提顯示,上提3 m,緩慢加壓至30.5 MPa,剪切丟手球座,送入工具順利脫手,出井后彈性爪與滑塊結構安全可靠,工具無損傷。

本次作業是該送入工具總成在渤海區塊的首次成功應用,送入井深2 850 m,采用液壓脫手方式,脫手壓力25.0 MPa,球座剪切壓力30.5 MPa,成功完成喇叭口扶正器丟手作業。

5 結論及認識

(1)研制的新型送入工具結構合理,性能可靠,解決了管柱下入過程中不能旋轉的問題,適用于尾管送入、儲層保護閥回接、水平井壓裂管柱送入及堵塞器投放等多種作業。

(2)工作筒采用CEM鎂鋁合金材料,可在設定時間自動溶解,避免了后期磨銑修井作業,提供了一種全新的送入工具脫手方案。

(3)對送入工具關鍵部件進行了設計分析,通過對彈性爪進入工作筒、彈性爪送入及彈性爪解鎖3個關鍵狀態進行理論分析和數值模擬,證明了該結構設計的合理性。

(4)實驗室和現場試驗結果表明,該送入工具總成在管柱遇阻時可提供扭矩,具備液壓、機械及自溶3種脫手方式,安全可靠,適用于多種井下管柱脫手作業,具有標準化作業推廣價值,可有效降低作業成本。后期應針對CEM鎂鋁合金材料在不同工況的溶解速率進行深入研究,準確控制分解時間,提高作業可靠性。