RICP工藝的拓展研究與工業應用

邵志才,施 瑢,劉 濤,戴立順

(中國石化石油化工科學研究院,北京 100083)

中國石化石油化工科學研究院(簡稱石科院)開發了固定床渣油加氫與催化裂化的組合工藝(RICP工藝),該工藝解決了傳統渣油加氫與催化裂化簡單結合的問題,主要具有以下3個特點:①低黏度的催化裂化重循環油(HCO)作為渣油加氫原料的稀釋油,使混合原料黏度降低,可以促進渣油加氫脫除硫、金屬和瀝青質等雜質加氫轉化反應的進行;②HCO具有高芳香性的特點,在渣油加氫反應過程中可以抑制炭的生成,降低渣油加氫催化劑上的積炭;③HCO加氫后裂化性能改善,輕油收率增加,焦炭產率下降[1-2]。為了降低催化裂化汽油的硫含量和烯烴含量,石科院開發了多產異構烷烴的催化裂化新工藝(簡稱MIP工藝)[3-6]。目前大多數催化裂化裝置采用MIP工藝,HCO收率較低,僅為1%~3%,且由于HCO中含有質量分數約300 μg/g的固體顆粒物,需要設置精密過濾器以脫除其中的絕大部分固體顆粒物,因此限制了RICP工藝的應用。

石科院針對催化裂化裝置產品的特點,特別是催化裂化柴油(簡稱催化柴油,LCO)含有大量芳烴且不含固體顆粒物、產率較高(20%以上)的特點,采用LCO替代HCO開展了渣油加氫與催化裂化結合的新型組合工藝(RICP-Ⅱ工藝)試驗研究[7],在此研究基礎上在工業裝置上進行了多次應用,拓寬了RICP工藝的應用范圍。

1 中型試驗研究

在前期MIP工藝的LCO與渣油聯合加氫工藝研究[7]的基礎上,開展了相關中型試驗研究,主要考察LCO在渣油加氫工藝中的加氫反應性能及摻入LCO對渣油加氫催化劑積炭的影響。

1.1 試驗原料

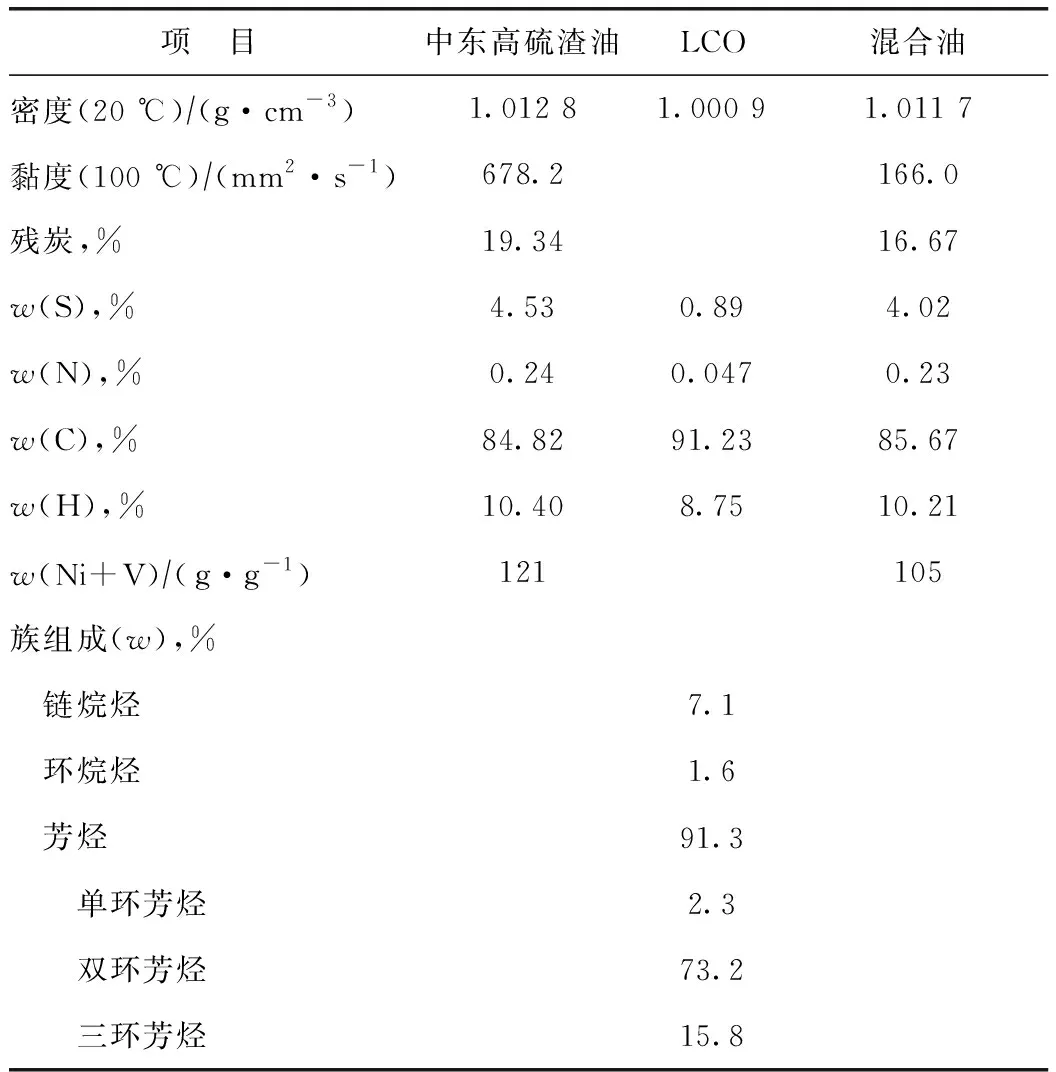

試驗原料為中東高硫原油的渣油(簡稱中東高硫渣油)、LCO以及中東高硫渣油與LCO按質量比87∶13組成的混合油(簡稱混合油),3種原料的主要性質見表1。由表1可以看出:中東高硫渣油黏度(100 ℃)為678.2 mm2/s,硫質量分數為4.53%,殘炭為19.34%,金屬(Ni+V)質量分數為131.7 μg/g;摻入LCO后混合油黏度(100 ℃)大幅下降至166.0 mm2/s,其余性質也有改善;LCO密度(20 ℃)高達1.000 9 g/cm3,雙環芳烴和三環芳烴質量分數分別為73.2%和15.8%,總的芳烴質量分數高達91.3%。

表1 試驗原料的主要性質

1.2 裝置和催化劑

采用中型固定床連續等溫加氫裝置進行加氫試驗,采取氫氣一次通過的工藝流程。催化劑為石科院研制、中國石化催化劑有限公司長嶺分公司生產的渣油加氫處理RHT系列催化劑,中東高硫渣油與混合油的加氫試驗按照工業裝置級配依次裝填催化劑RG-20B,RDM-35,RDM-32,RDM-33B,RCS-30;LCO加氫試驗依次裝填催化劑RDM-2B和RMS-30。

1.3 結果與討論

試驗1在反應器入口氫分壓為16.0 MPa、氫油體積比為700、反應溫度為392.4 ℃、體積空速為0.200 h-1的工藝條件下對中東高硫渣油進行加氫試驗;試驗2在體積空速為0.226 h-1(維持中東高硫渣油的進料空速不變)、其余條件與試驗1相同的情況下對混合油進行加氫試驗;試驗3在反應器入口氫分壓為14.0 MPa(高于常規柴油加氫裝置的8.0 MPa氫分壓)、氫油體積比為500、反應溫度為370 ℃、體積空速為1.500 h-1(與常規柴油加氫裝置的空速相同)的工藝條件下對LCO進行加氫試驗。

試驗1和試驗2所得加氫產物經切割后得到相應的加氫柴油。3組試驗所得加氫柴油的性質見表2。根據試驗2及試驗1加氫柴油性質模擬計算出試驗2中LCO加氫產物(記作試驗2加氫LCO)的性質,也列于表2。由表2可以看出,與試驗3的LCO單獨加氫相比,試驗2中LCO摻入渣油混合加氫時,LCO加氫產物的硫含量、氮含量均降低,氫含量增加,芳烴含量降低,環烷烴含量增加,表明LCO摻入渣油混合加氫時有較好的加氫效果。

表2 加氫柴油的主要性質

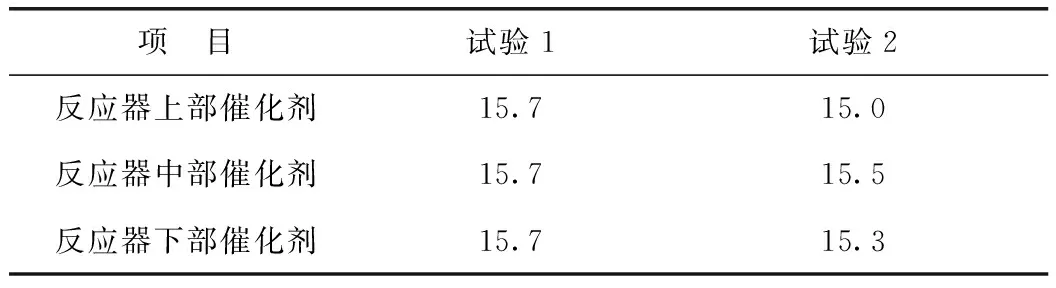

試驗1及試驗2運行相同時間后,取反應器上、中及下部的催化劑進行碳含量分析(基于新鮮催化劑計算,反映催化劑的積炭程度,下同),結果見表3。由表3可見,當渣油中摻入LCO一起加氫后,催化劑上積炭量比渣油單獨加氫時有所降低。催化劑上炭的沉積是渣油加氫催化劑失活的一個因素[8],催化劑上積炭量降低,表明催化劑的失活速率下降,因此摻入LCO也有利于延長渣油加氫裝置的運行時間。綜上可見,以LCO替代HCO進行固定床渣油加氫與催化裂化組合的RICP-Ⅱ工藝是可行的。

表3 催化劑的平均碳質量分數 %

2 RICP-Ⅱ工藝的工業應用

2.1 在A公司的工業應用

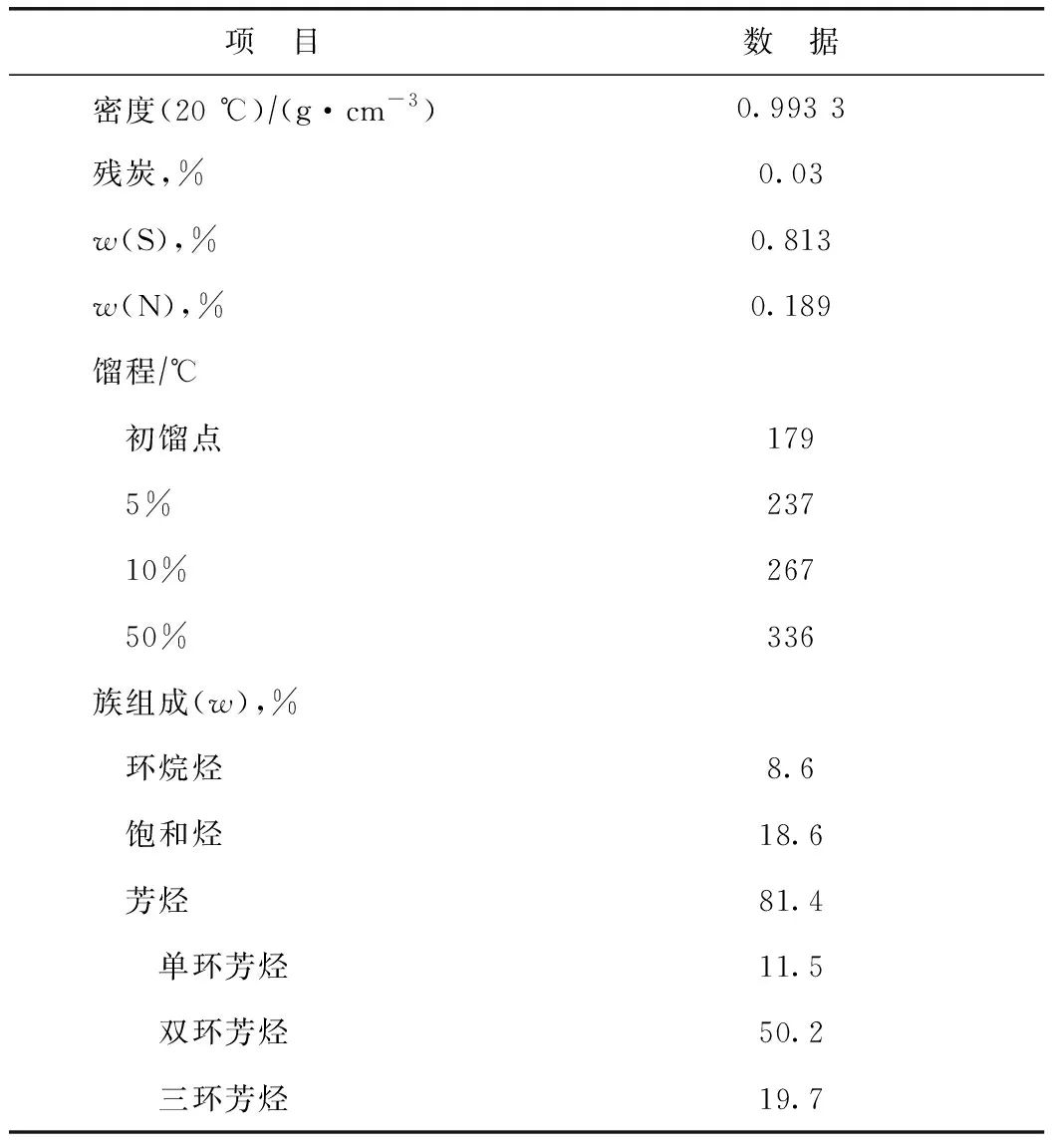

2.1.1 實施方案A公司固定床渣油加氫裝置處理能力為1.7 Mt/a,該裝置采用石科院開發的RHT技術設計。裝置第一周期(RUN-1)至第四周期(RUN-4)均采用石科院開發的RHT系列渣油加氫催化劑,且在RUN-4中采用RICP-Ⅱ工藝摻煉催化裂化一中循環油(與LCO性質基本相同)。該一中循環油的典型性質見表4。由表4可以看出,一中循環油的單環芳烴、雙環芳烴和三環芳烴的質量分數分別為11.5%,50.2%,19.7%,總的芳烴質量分數高達81.4%。

表4 A公司催化裂化一中循環油的典型性質[9]

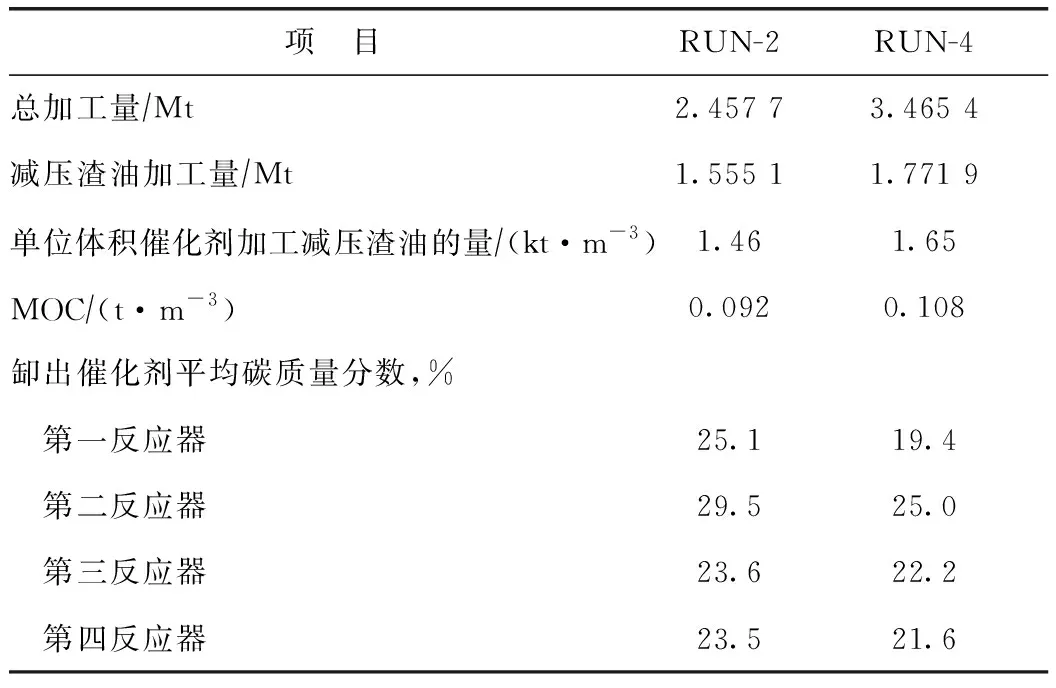

2.1.2 實施效果RUN-2和RUN-4的主要加工指標對比見表5。由表5可以看出:RUN-4中裝置總加工量、大于520 ℃減壓渣油加工量均較RUN-2高;

表5 渣油加氫裝置RUN-2和RUN-4的主要加工指標對比[9]

RUN-4中單位體積催化劑加工大于520 ℃減壓渣油的量也比RUN-2高;RUN-4卸出催化劑的單位體積催化劑沉積金屬(Ni+V)的量(簡稱MOC)也比RUN-2高;RUN-4缷出催化劑的平均碳含量較RUN-2低。上述結果表明采用RICP-Ⅱ工藝有利于裝置提高原料加工量及長周期運行。

2.2 在B公司的工業應用

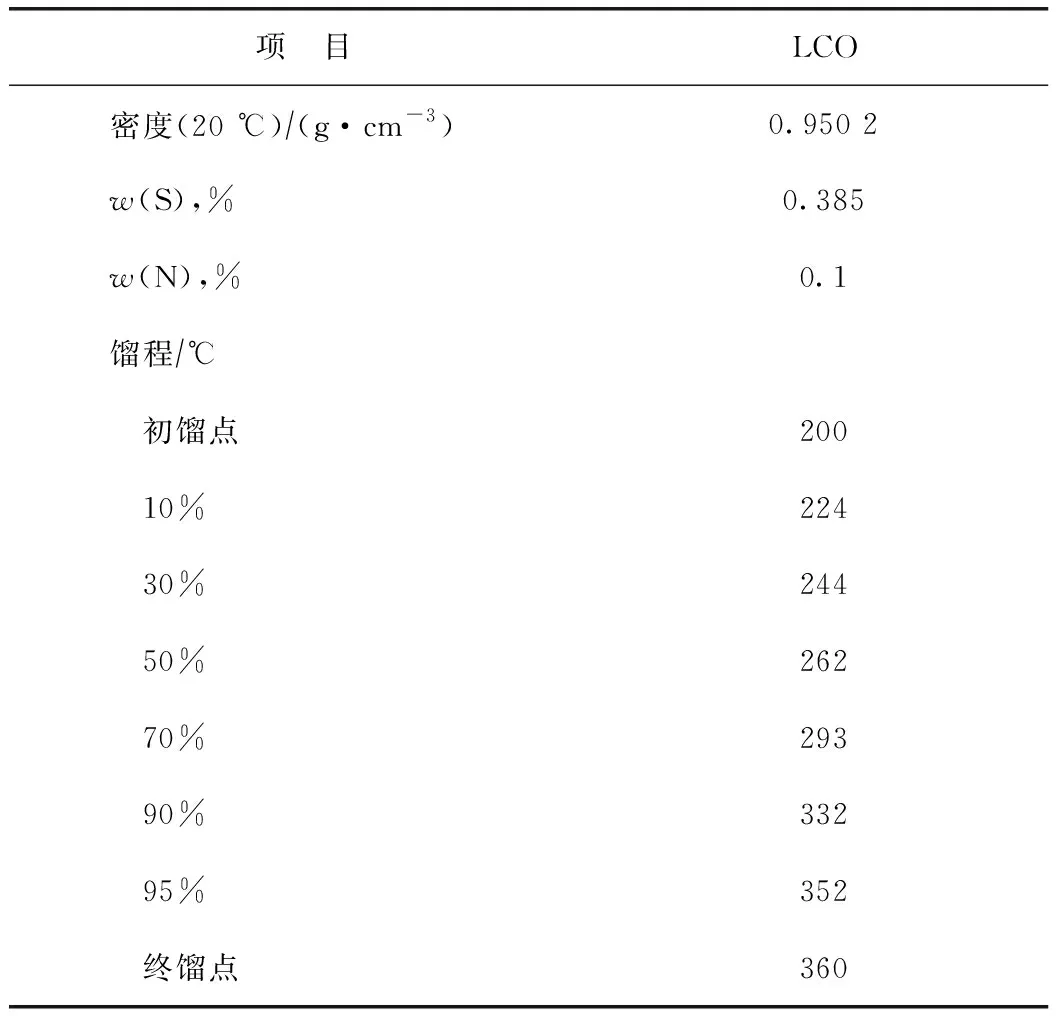

2.2.1 實施方案B公司固定床渣油加氫裝置設有兩個并列的反應系列,總處理能力為3.9 Mt/a。該裝置采用石科院開發的RHT技術設計,RUN-1采用石科院開發的RHT系列渣油加氫催化劑。RUN-1開工正常后,由于該公司LCO二次加工能力不足,于渣油加氫裝置運行到第192~221天開展了渣油摻煉LCO的RICP-Ⅱ工業試驗,試驗過程中兩個系列合計最大LCO摻煉量為40 t/h、占反應總進料的質量分數約8.7%。裝置運行234 d后持續摻煉LCO。從RUN-2開始每個周期均摻煉LCO。表6為LCO的典型性質。由表6可見,該LCO密度較高,20 ℃密度為0.949 2 g/cm3,十六烷值較低,僅為24,表明該LCO中芳烴含量也較高。

表6 B公司LCO的典型性質

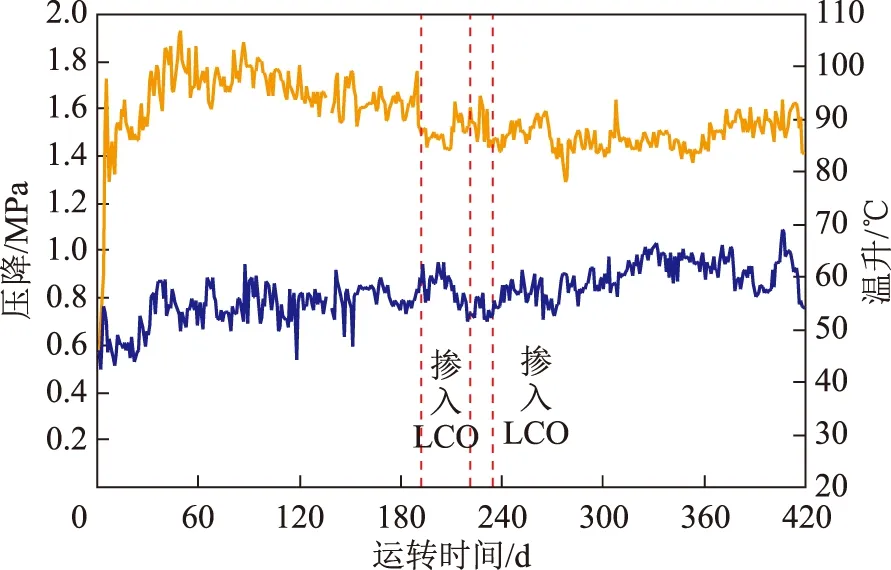

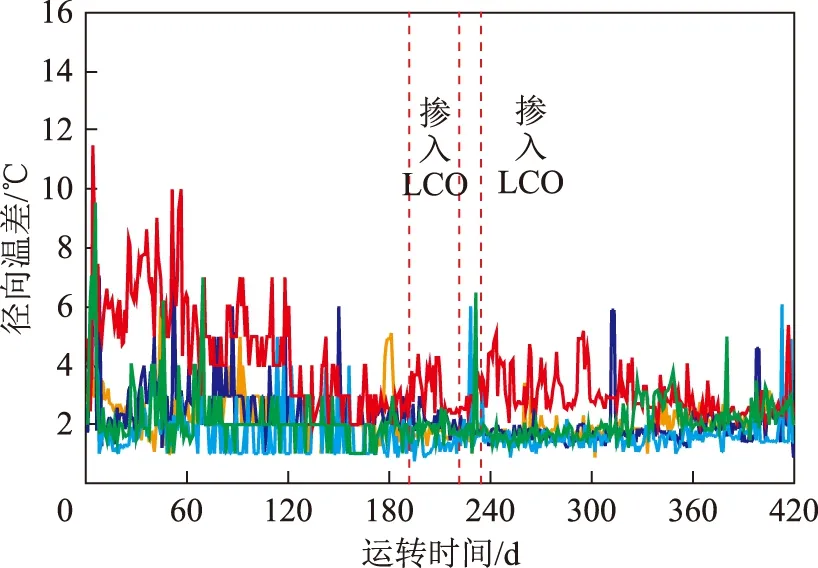

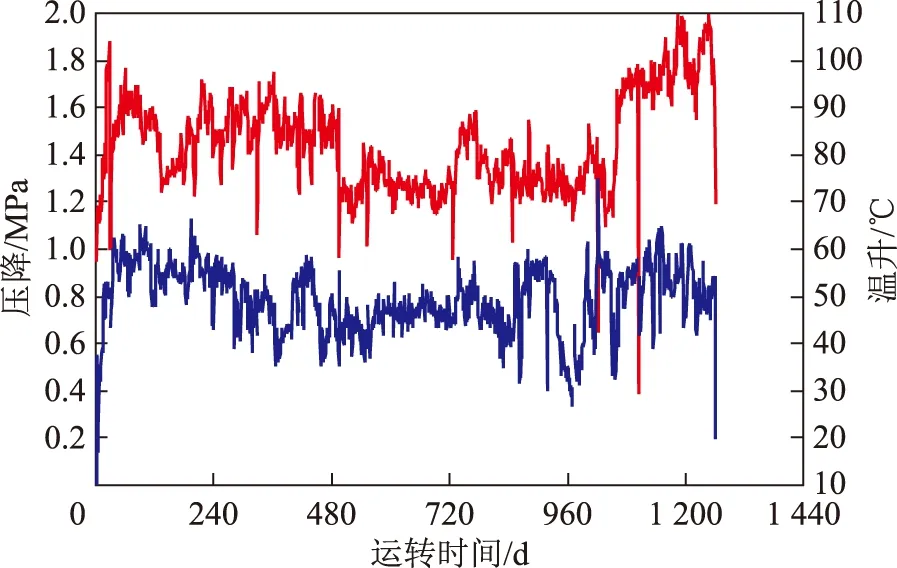

2.2.2 實施效果B公司渣油加氫裝置摻煉LCO前后反應器總壓降和反應總溫升的變化情況如圖1所示,第一至第五反應器(R-1101~R-1105)的反應床層最大徑向溫差如圖2所示。由圖1和圖2可見:摻煉LCO后反應器總壓降明顯下降,各反應床層最大徑向溫差明顯降低,表明LCO起到了較好的原料稀釋效果,原料黏度降低有利于物流的分配;反應總溫升有所上升,表明LCO中的雙環芳烴及三環芳烴在較高的壓力下發生了飽和反應,反應放熱量增加。

圖1 B公司渣油加氫裝置反應器總壓降及反應總溫升變化情況 —反應器總壓降; —反應總溫升

圖2 B公司渣油加氫裝置反應床層最大徑向溫差變化情況 —R-1101; R-1102; —R-1103; —R-1104; —R-1105

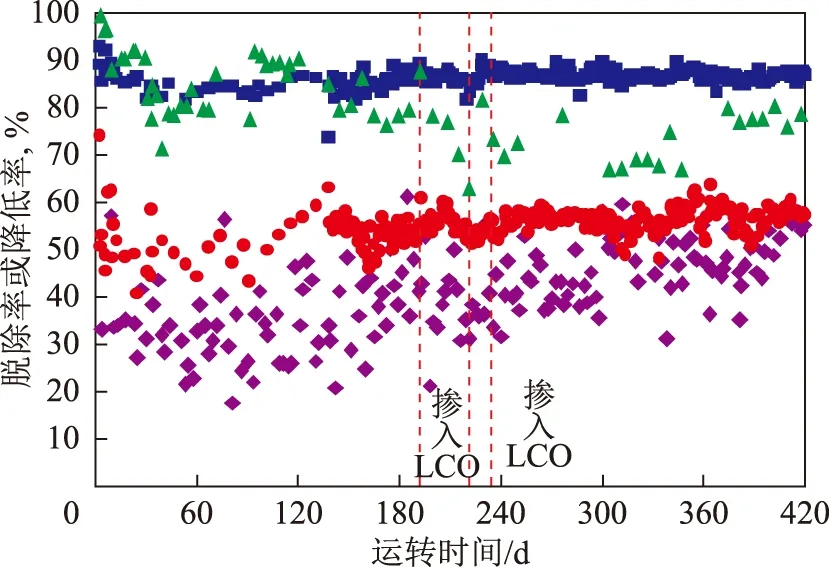

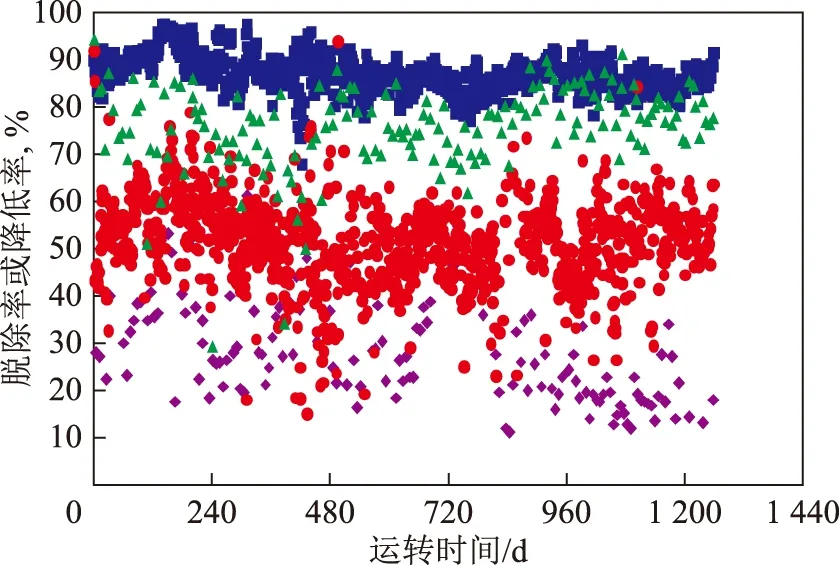

B公司渣油加氫裝置摻煉LCO前后脫硫率(HDS)、脫氮率(HDN)、降殘炭率(HDCCR)及脫金屬(Ni+V)率(HDM)的變化情況如圖3所示。由圖3可見,摻煉LCO后HDS,HDN,HDCCR均略有提高,HDM變化不大,表明摻煉LCO對渣油的加氫脫硫、加氫脫氮及殘炭加氫轉化反應均有促進作用,但對脫金屬反應促進效果不明顯。

圖3 B公司渣油加氫裝置雜質脫除率和降殘炭率的變化情況■—HDS; ◆—HDN; ●—HDCCR; ▲—HDM

2.3 在C公司的工業應用

2.3.1 實施方案C公司固定床渣油加氫裝置處理能力為2.0 Mt/a。該裝置采用石科院開發的RHT技術設計,RUN-1采用石科院開發的RHT系列渣油加氫催化劑。RUN-1開工正常后,該公司LCO二次加工能力嚴重不足,渣油加氫裝置于第14天即采用摻煉LCO的RICP-Ⅱ工藝,全周期摻煉LCO,此外該裝置開工后由于氫氣資源不足,絕大部分時間減壓渣油的加工量也不大。表7為C公司LCO的典型性質。

表7 C公司LCO的典型性質

圖4為RUN-1中減壓渣油和LCO占反應總進料質量比例的變化情況。由圖4可見,大部分時間LCO的比例較減壓渣油的比例大,LCO占反應總進料質量比例最高值達45%以上,RUN-1加工總量中LCO質量占比26.33%、減壓渣油質量占比23.40%,RUN-1共運行了1 261 d。

圖4 C公司渣油加氫裝置減壓渣油和LCO占反應總進料質量比例的變化情況■—減壓渣油; ●—LCO

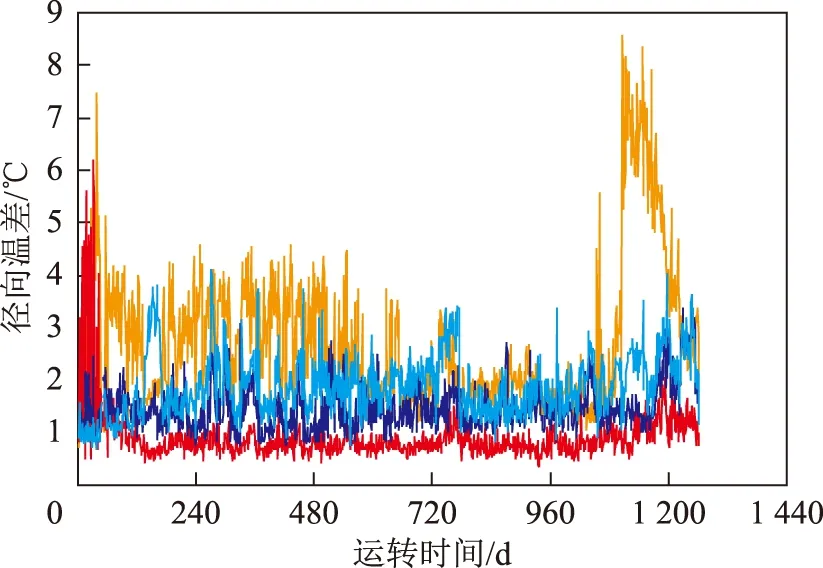

2.3.2 實施效果裝置RUN-1運行期間的反應器總壓降和反應總溫升如圖5所示,裝置現有4個反應器R-1101,R-1102,R-1103,R-1105(預留了一個R-1104反應器的位置,但暫未增加該反應器)的反應床層最大徑向溫差如圖6所示。由圖5可見,由于該裝置摻入減壓渣油比例不高,而摻入LCO比例較高,整個運行周期反應系統總壓降小于2.0 MPa,整個運行周期反應總溫升低于70 ℃。由圖6可見,各反應床層最大徑向溫差低于9 ℃,表明摻入高比例LCO對裝置的平穩運行沒有負作用。

圖5 C公司渣油加氫裝置反應系統總壓降及反應總溫升的變化情況 —反應系統總壓降; —反應總溫升

圖6 C公司渣油加氫裝置反應床層最大徑向溫差的變化情況 —R-1101; —R-1102; —R-1103; —R-1105

裝置RUN-1運行期間的HDS,HDN,HDCCR,HDM如圖7所示。由圖7數據計算得出,RUN-1中HDS,HDN,HDCCR,HDM平均值分別為86.7%%,28.2%,51.3%,75.4%,與其他同類渣油加氫裝置差別不大[9]。

圖7 C公司渣油加氫裝置雜質脫除率和降殘炭率變化情況■—HDS; ◆—HDN; ●—HDCCR; ▲—HDM

3 結 論

(1)以中東高硫渣油及LCO為原料,在固定床連續等溫加氫裝置上進行了加氫中型試驗,結果表明:LCO摻入渣油混合加氫時,反應性能較好;催化劑上的積炭量降低,有利于延長渣油加氫裝置的運行時間。

(2)RICP-Ⅱ工藝在3個公司的工業應用結果表明:摻入LCO,可以降低混合原料的黏度,對渣油加氫反應器壓降、反應床層物流分布均有利;高比例摻入LCO對渣油加氫反應床層溫升也無太大影響;摻入LCO后渣油加氫催化劑的性能有不同程度的提高。