諧波減速器用柔性軸承綜合性能試驗機的研制*

秦永晉 劉丹丹 付力揚 郭 亮

(①洛陽LYC軸承有限公司技術中心,河南 洛陽 471039;②航空精密軸承國家重點實驗室,河南 洛陽 471039)

隨著“中國制造2025”的全面推進和國內低端制造業的持續招工困難,工業機器人已經成為國內制造業眼中的“靈丹妙藥”,以此作為保持我國制造業競爭優勢的重要手段。諧波減速器是機器人的核心零部件,類似于人的關節,成本占到整臺機器人生產成本的三分之一左右,目前精密諧波減速器還主要來自日本企業。與此同時國家高技術研究發展計劃(863計劃)也將其列入重點攻克的技術瓶頸,國產化替代迫在眉睫[1]。

我國從1961年開始諧波傳動方面的研制,并且在研究、試制和使用方面取得了較大的成績。到目前為止先后研制成功多種類型的諧波齒輪傳動裝置。如傳動誤差小于9″、回差小于4″的高精度諧波齒輪傳動裝置,噪聲小于45 dB的高靈敏度小型諧波齒輪傳動裝置等,為我國諧波傳動產業打下了堅實的基礎。但與此同時日美兩國已經把諧波傳動廣泛應用于航空航天、機器人、雷達設備、醫療器械、光學制造設備及核設施等10多種領域。例如:日本本田公司仿生機器人ASIMO的手臂與腿部至少使用了24套諧波傳動裝置;美國NASA發射的火星機器人每個則使用了19套諧波傳動裝置;安裝于夏威夷的Subaru望遠鏡系統采用了264套諧波傳動裝置,將8.2 m口徑主鏡鏡面精度保持在0.1 μm。與日美兩國相比,我國諧波傳動產業規模偏小且產品種類少,研究成果往往還只是停留在科研院所和高校沒有得到大規模應用,但市場前景廣闊,發展潛力巨大。

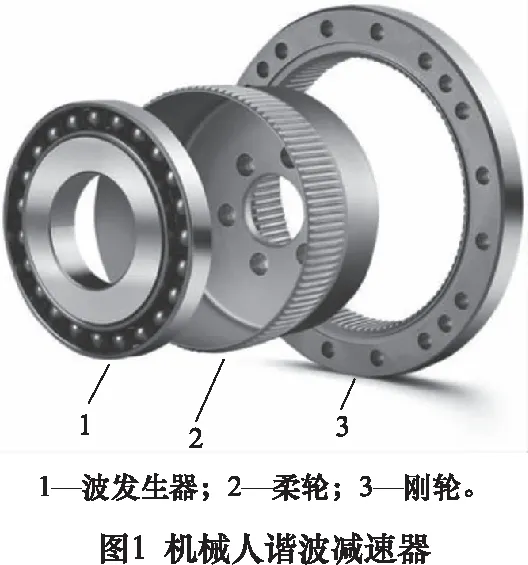

如圖1所示的剛輪、柔輪和波發生器是機器人諧波減速器的3大基本構件。波發生器是由橢圓盤和1個柔性軸承共同組成的。柔性軸承是指利用柔性元件可控的彈性變形來傳遞運動和動力的軸承,它有著傳動比大、體積小、重量輕、傳動精度高和回差小等特點,圖1中采用的是薄壁滾珠軸承結構。減速器柔輪的外齒數少于剛輪的內齒數,在波發生器轉動時,長軸方向的柔輪外齒正好完全嚙入剛輪的內齒;在短軸方向,則外齒全脫開內齒。當剛輪固定,波發生器發生轉動時,柔輪的外齒將依次嚙入和嚙出剛輪的內齒,柔輪齒圈上的任意一點的徑向位移將呈近似于正弦波形的變化,這種傳動被稱為諧波傳動,諧波減速器正是因此而得名。減速器的大減速比性能就是這樣通過柔性軸承的彈性形變實現的,同時柔性軸承的壽命也決定了諧波減速器的壽命,所以說柔性軸承是諧波減速器的核心部件。因此工業機器人主機廠家對軸承的性能和壽命都提出了非常高的要求。

為了給諧波減速器柔性軸承的設計以及軸承可靠性試驗提供數據支持,設計并制造了諧波減速器用柔性軸承綜合性能試驗機。與現有的軸承壽命試驗機通過更換加載件來改變施加給軸承的壓力和扭矩相比,它是直接通過液壓加載軸向徑向壓力、磁粉制動器可調扭矩來模擬實際負載,這樣設計可以滿足試驗的不同需要,讓加載更精確,應用范圍更廣泛,使用也更便捷。設計人員通過對柔性軸承精度壽命的試驗研究,找出引起柔性軸承精度壽命失效的不良因素,為軸承產品結構設計、材料選用、潤滑和加工工藝的改進提供了可靠的實際數據。

1 試驗機功能要求

根據沈陽新松機器人自動化股份有限公司和秦川機床工具集團股份公司提供的軸承的載荷及工況條件分析。軸承試驗機應滿足以下主要技術要求,試驗軸承為機器人用諧波柔性軸承;試驗軸承內徑范圍:φ25~150 mm;軸承潤滑方式:脂潤滑;旋轉方式:內圈旋轉;驅動功率:5.5 kW;最高轉速:10 000 r/min;轉速誤差:±1% F.S;最大徑向載荷:5 kN;載荷誤差:±2% F.S;最大扭矩:500 N·m。系統可以實時在線監控軸承的溫度、軸向徑向壓力、扭矩和轉速等等工作狀態,軸承的性能參數可顯示、讀取、處理和儲存;設置系統發生故障時,自動啟動設備自我保護措施。

依據功能要求設計將試驗機分為如圖2所示的機械系統和電氣測控系統兩大部分。

2 試驗機機械系統

試驗機機械系統是由驅動系統、液壓加載系統和水冷系統3部分組成。

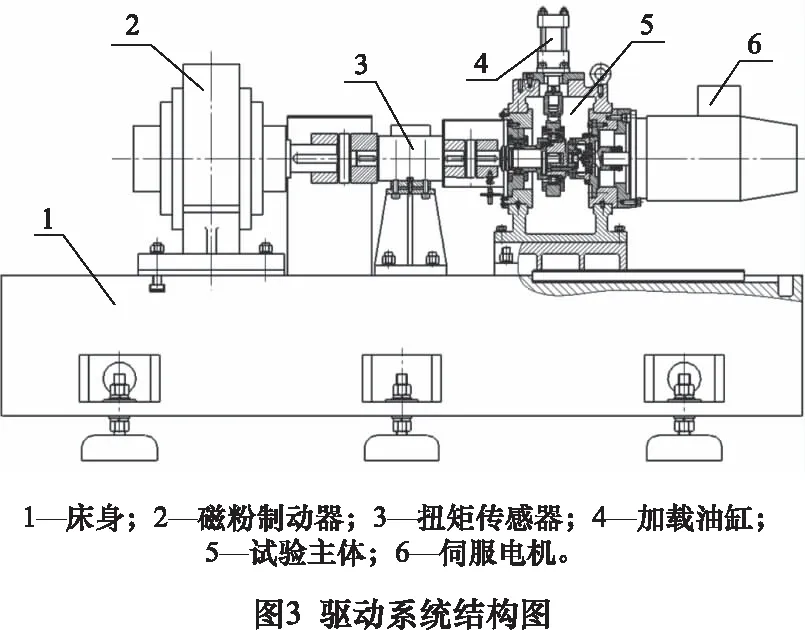

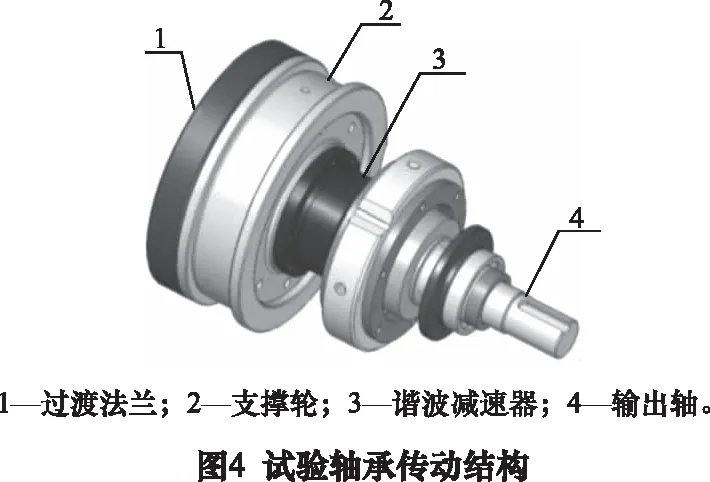

驅動系統如圖3所示主要包含床身、磁粉制動器、扭矩傳感器、加載油缸、試驗主體和驅動電機6部分組成。試驗機通過驅動電機帶動試驗主體中如圖4所示的試驗軸承傳動結構旋轉,再用過渡法蘭連接2個相似結構的陪試軸承傳動結構同步轉動。磁粉制動器則借助電磁吸力產生的磁粉間的結合力和磁粉與工作面之間摩擦力,模擬實際工作狀態扭矩。當激磁電流保持不變時,其傳達之扭矩不受傳動件與從動件之間差速(滑差轉速)之影響,即靜力矩與動力矩無差別,因此可以更加穩定地傳達恒定之扭矩,同時它還具有無沖擊振動的優點,可以保證實驗結果的準確。加載油缸通過系統控制施加不同大小的載荷給軸承。磁粉制動器的選型一般先計算額定轉矩,再計算額定轉速用于模擬負載和傳遞轉矩的選型計算公式:

9 550(系數)×滑差功率(kW)/ 額定轉矩(N·m)

= 額定(滑差)轉速(r/min)

液壓加載系統的系統壓力10 MPa,系統流量15 L/min,采用比例伺服閥控制,加載可以實現閉環控制,配置的蓄能器可以實現系統保壓,避免電機長時間連續工作出現發熱現象。同時還具有發訊器的高壓過濾,可以有效防止由于油路阻塞產生的斷油現象,確保試驗順利進行。

水冷系統是為了給磁粉制動器降溫,在正常負載的過程中,磁粉會與工作面生產滑差,有滑差產生就會有熱量產生,即產生摩擦熱量。溫度過高,會導致磁粉制動器的使用壽命和性能大幅度下降[2]。

3 試驗機電氣測控系統

電氣測控系統分兩部分,電氣控制系統和數據采集系統,它們通過上位機和下位機有機結合在一起。上位機采用NI(national instruments)公司的PXI平臺,下位機采用了西門子S7-300可編程邏輯控制器(PLC)。電氣測控系統通過上位機對軸承轉速和軸向徑向載荷進行控制,同時通過溫度傳感器、壓力傳感器、加速度傳感器以及伺服驅動器反饋數據給下位機和數據采集模塊來獲得試驗軸承的實時狀態。

3.1 電氣控制系統

電氣控制系統主要是控制液壓加載和電機轉動兩部分:①液壓加載控制部分,主要包括軸向加載和徑向加載各有一個油缸。軸向力、徑向力回路各自獨立,可單獨加載卸載,試驗時通過下位機調節比例伺服閥進而控制加載力的大小變化。②驅動部分,試驗時上位機通過控制可調模擬負載來控制負載扭矩,同時通過控制伺服驅動器來改變伺服電機轉速。電氣控制系統還具備過流保護、過壓保護及過載保護等安全防護功能。

3.2 數據采集系統

數據采集系統用于實現試驗機試驗測試項目。主要完成參數設置、數據采集、存儲、顯示等功能。目標對象是測試系統中的軸向和徑向載荷、軸承轉速、軸承溫度、電機電流、軸承振動等數據。這些被測參數,測試需求采集頻率有快有慢,測試精度有高有低,屬于混合測試,其中壓力、溫度等測試數據變化緩慢,但是用于振動測量的加速度傳感器則相對采集頻率較高,這就需要分離采集。

振動數據采集使用了3路加速度傳感器,分別用來采集一套試驗軸承和兩套陪試軸承的振動。由于振動采集要求高頻率,其核心采用的是一塊PXI-3342高精度數據采集卡,該板卡提供8路同步模擬輸入通道,24 bit分辨率,單通道采樣速率最高204.8 kS/s。每通道集成獨立的IEPE(integral electronic piezoelectric)激勵源,這是因為加速度傳感器產生的電量很小,因此傳感器產生的電信號很容易受到噪聲干擾,這就需要用靈敏的電子器件對其進行放大和信號調理,它可實現加速度傳感器的信號調理。支持AC/DC兩種耦合方式,可通過軟件獨立配置。板載可編程的低通濾波器,可以有效降低高頻噪聲并減少頻率混疊。

溫度采集使用4路溫度傳感器和4路與其一一對應的變送器共同組成,其中一路采集液壓油箱溫度,一路采集試驗軸承溫度,最后兩路采集兩套陪試軸承溫度。而由于溫度屬于緩變量,采樣頻率設為2 Hz,因此只需要通過PLC的模擬量輸入模塊就可以實現采集,上位機再通過標準OPC協議與OPC Sever軟件進行通信,最終采集軟件獲得實時溫度值。測量溫度范圍為-50 ℃~200 ℃,對應輸出為4~20 mA直流電信號, 輸出信號與溫度變量之間有線性函數關系。 溫度計算公式:

溫度=(電流-電流低端)/(電流高端-電流低端)×(量程高端-量程低端)+ 量程低端

壓力采集和扭矩采集的方式與溫度采集類似,2路壓力傳感器分別采集軸承軸向徑向所受到的載荷,1路扭矩變送器就直接與主軸聯接,它們再通過各自的調理模塊轉換成電信號傳輸到PLC模擬量輸入,最終通訊至上位機[3-6]。

4 試驗機測控軟件

測控系統軟件開發中上位機NI-PXI平臺選用LabVIEW開發環境設計采集系統軟件和控制系統軟件,下位機西門子PLC選用TIA博途完成自動化及部分數據采集任務,應用軟件采用結構化設計,模塊化編程,具有較強的可讀性和可移植性,遵循了軟件工程化方法。

測控軟件具有以下功能:

(1)能夠實現自動控制液壓缸加載載荷大小、電機調速。

(2)對設備進行電氣控制(啟動、停止、加減速、加載等)。

(3)在試驗的過程中采集實時試驗數據(溫度、轉速、軸向載荷、徑向載荷及振動等)。

(4)可設置測量參數的測量量程范圍。

(5)形象化的監控畫面/儀表式界面。

(6)以表格實時顯示參數信息。

(7)可同時顯示多個參數/單個參數,選擇性好。

(8)以曲線形式顯示參數值實時和歷史的變化情況。

(9)數據庫存儲參數信息。

(10)可實時存儲數據。

(11)具備設備及試驗件實時報警并作出相關處理的功能[7]。

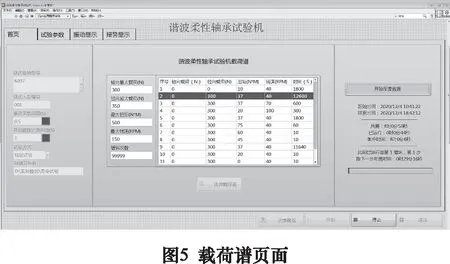

圖5所示的是軟件的載荷譜頁面,最多可以設置15步動作和99 999次循環。同時為了防止誤操作還可以設置最大軸向徑向載荷、最大扭矩和最高轉速。

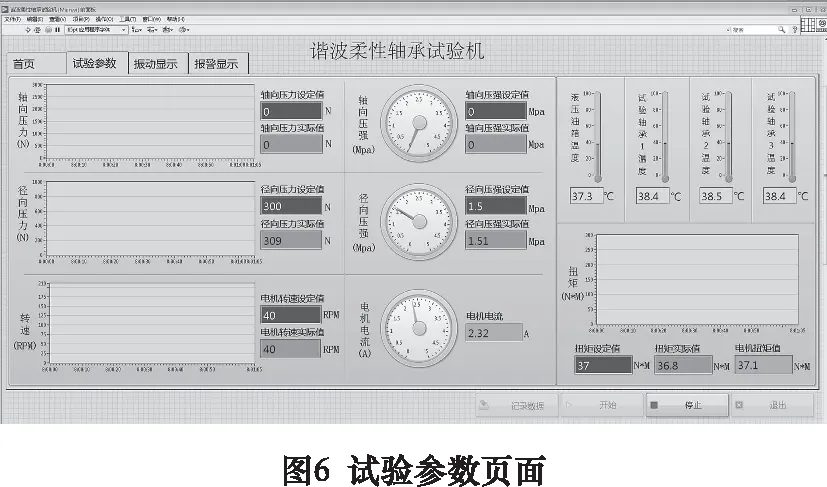

圖6所示的是軟件的試驗參數頁面,可以實時顯示電機轉速、電機電流、軸向徑向壓力、液壓油箱溫度、試驗扭矩、試驗軸承和陪試軸承的溫度、振動等,幫助試驗人員全面掌握試驗機的運行情況。

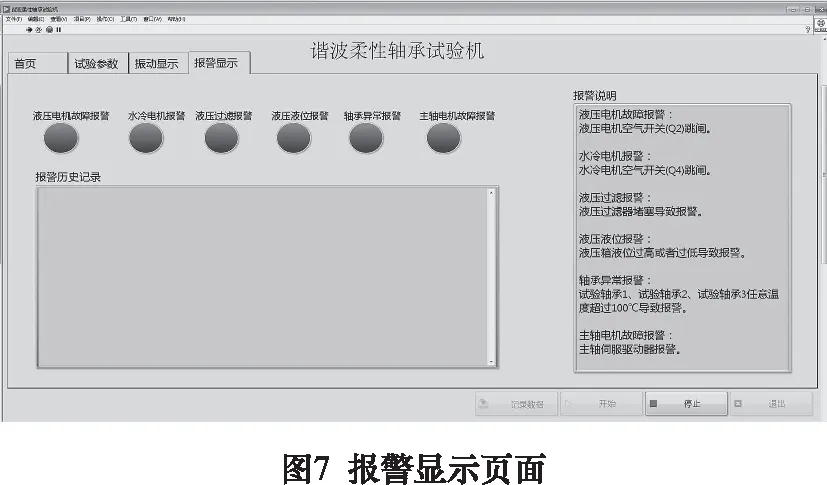

圖7所示的是軟件的報警顯示頁面,提供了液壓電機故障報警、水冷電機報警、液壓過濾報警、液壓液位報警、軸承異常報警和主軸電機故障報警6種報警功能,可以確保試驗件及設備運行安全。當試驗運行過程中試驗機出現超載、超溫、過流等現象時,系統能夠及時發出報警信號或自動停機保護[8-11]。

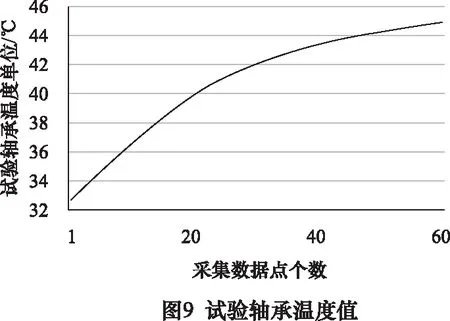

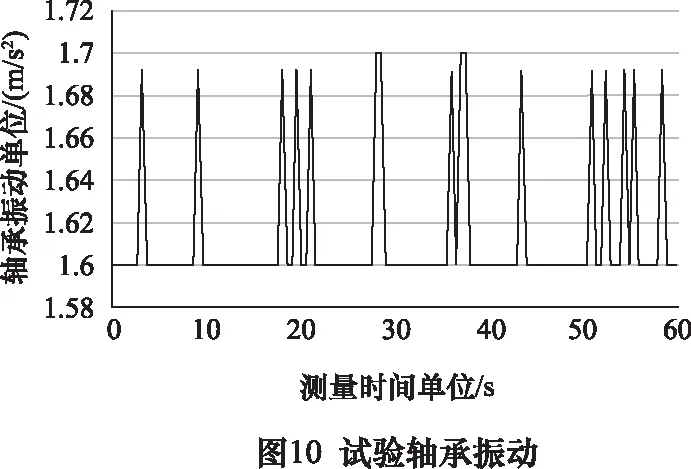

5 試驗數據

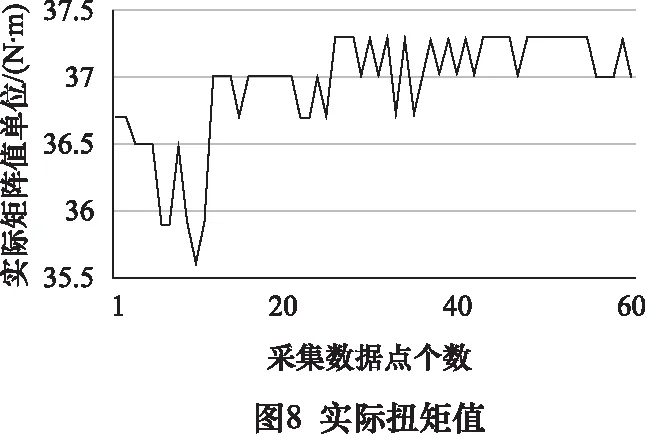

根據任務要求試驗機需完成10 000 h的壽命試驗,軸向壓力110 N、徑向壓力325 N、轉速40 r/min、扭矩設定值37 N·m。從第8 000 h左右的一次開機截取實驗數據,為更全面展示試驗結果扭矩值和溫度值數據在這里選取12 h平均的60個數據點,制作成圖8實際扭矩值和圖9試驗軸承溫度值。與此不同的是振動需要短時間高采樣率才能展示實驗結果,但超長時間壽命試驗的高采樣同時意味著數據量龐大,這里折中采用2 Hz作為振動采樣頻率,選取60 s數據制作成圖10試驗軸承振動。試驗數據顯示扭矩值相對穩定,溫升不超過13 ℃,軸承振動小且穩定,同時順利完成10 000 h壽命試驗。試驗數據可證實軸承已經達到設計目的,滿足用戶要求。

6 結語

諧波減速器用柔性軸承綜合性能試驗機采用臥式結構,通過磁粉制動器施加扭矩并通過液壓加載軸承的軸徑向共同作用模擬實際負載,伺服電機帶動軸承運動達到模擬實際運行姿態的目的。系統具備自動控制、采集數據信息的能力,操作界面友好且易學易用。試驗機順利完成10 000 h壽命試驗,運行過程中無異常,可執行相應試驗動作,整個系統運行可靠,達到預設試驗性能。為機器人諧波減速器用柔性軸承的研制和工藝改進,提供有力的評判依據和數據支持[12-13]。