考慮沖壓作用的懸架控制臂疲勞強度分析

雷 剛 陳志豪 于 航 樊 偉

(①重慶理工大學汽車零部件先進制造技術教育部重點實驗室,重慶400054;②浙江吉利汽車研究院有限公司,浙江 寧波 315336)

作為懸架系統的關鍵部件,控制臂起到導向和傳力的作用,同時影響著車輛行駛的平順性和操縱穩定性[1]。沖壓成型因其低成本[2]、高精度和良好的材料利用率成為制造控制臂的主要方式之一[3]。在以往的CAE分析中常忽略成型因素對控制臂這類鈑金件結構性能的影響,而在實際情況中沖壓成型導致控制臂厚度分布不均勻,造成整體強度及疲勞性能降低,這就導致分析結果相較于實際情況誤差大。

為了提高沖壓件的仿真精度,國內外學者對此做了大量研究。Wang W L等人[4]通過一種數據庫修改方法將沖壓效應考慮到發動機支架的疲勞預測中,大大提高了疲勞預測的準確性。Mélanie C等人[5]解決了沖壓工藝對部件疲勞性能的影響并闡明了在汽車部件生產過程中如何有效考慮這些影響。

本文以某款車型的麥弗遜懸架控制臂為研究對象,基于整車多體動力學模型,根據輪心六分力和輪胎接地力分別獲取控制臂鉸接點處的動靜態載荷,對未考慮沖壓效應與帶有沖壓效應的控制臂模型進行疲勞強度仿真對比。依據結果對沖壓工藝進行改進并對改進后的沖壓模型再次進行疲勞強度仿真,通過3次結果的對比分析,研究了沖壓效應對控制臂疲勞強度性能的影響。

1 動靜態載荷的獲取

1.1 動態載荷譜的獲取

比利時環路作為綜合考量汽車耐久性可靠性的特殊路面[6],是控制臂疲勞耐久測試的最佳選擇。為了確保分析結果的可靠性,本文采用實際采集的方法,在汽車滿載情況下,把車輛在比利時環路上獲取的道路信號作為輸入進行求解仿真,從而獲取六分力數據。

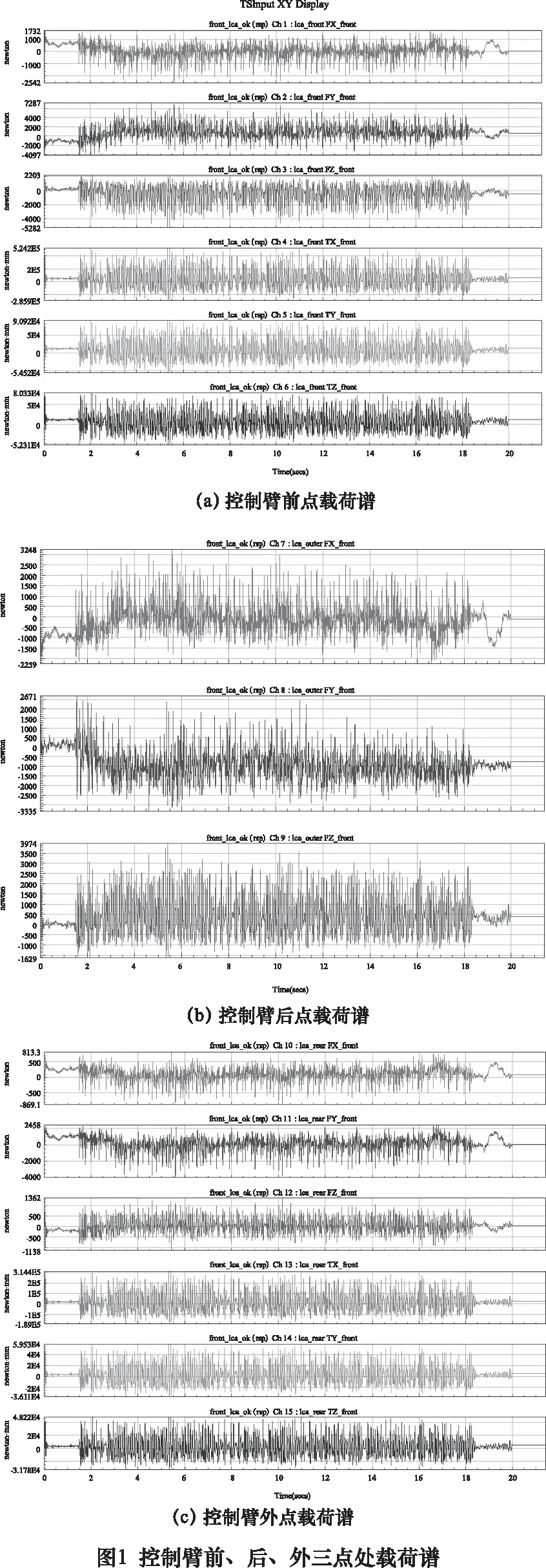

基于獲得的六分力譜,提取到此路面下控制臂3個連接點動態載荷譜如圖1所示。控制臂外點與轉向節之間采用球鉸鏈接,因此只有3個方向的力。

建立整車動力學模型,主要包括麥弗遜前懸架、雙連桿后懸架以及轉向系統等子系統,對各子系統進行裝配,得到的整車多體動力學模型如圖2所示。

1.2 靜態載荷的計算

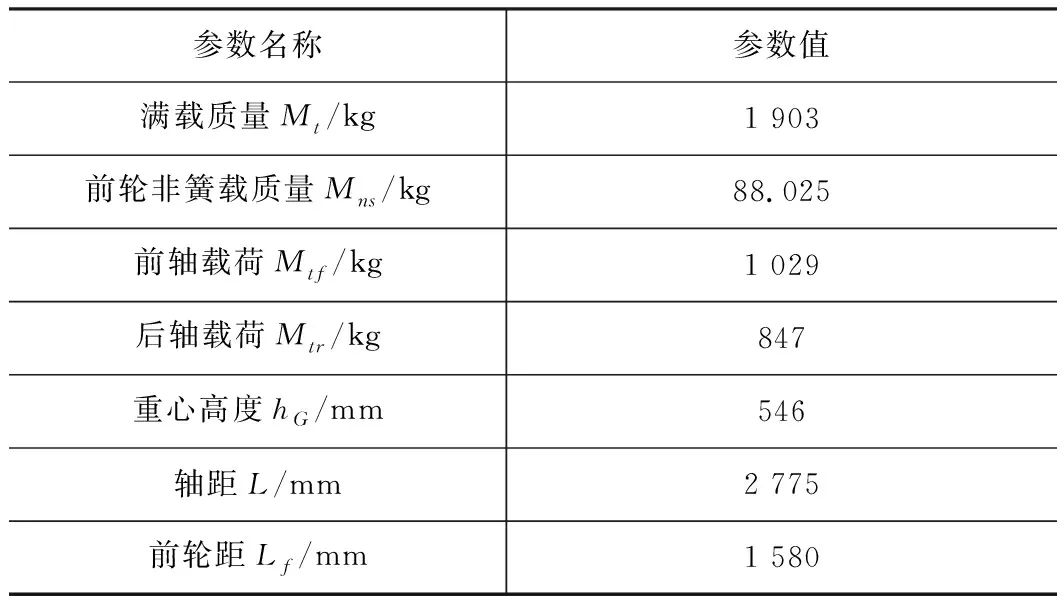

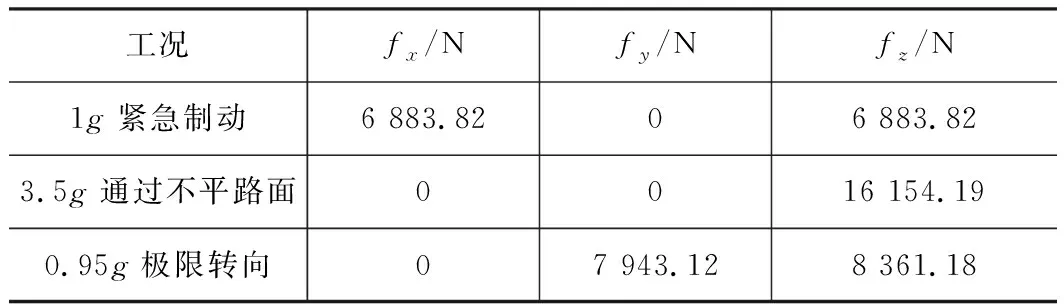

為了較全面的反應懸架在極限工況下的性能,計算緊急制動、通過不平路面以及極限轉向工況下(取車輛右轉狀態)的輪胎接地力。這3種工況的加速度分別1g、3.5g、0.95g(g=9.81 m/s2),所需的車輛相關參數如表1所示。

表1 車輛相關參數

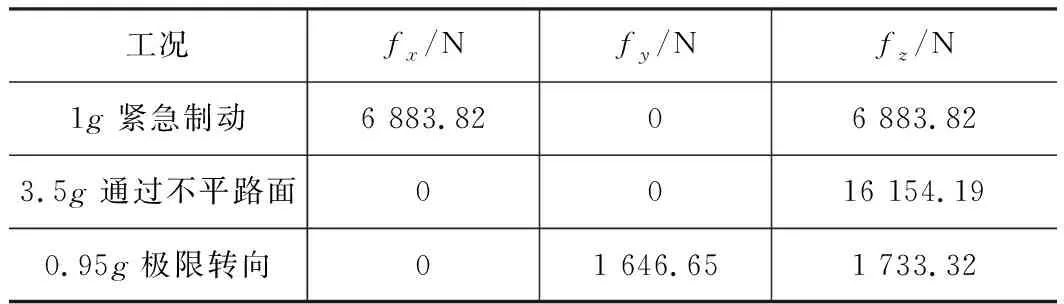

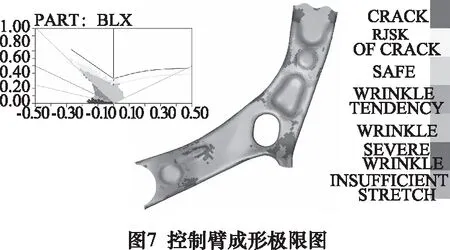

通過計算獲取到的3種工況下的車輛左右前輪接地力如表2和表3所示。將上述輪胎接地力輸入懸架模型中進行仿真分析,得到各個典型工況下前懸架控制臂鉸接點載荷如表4所示。

表2 3種工況下左前輪接地力

表3 3種工況下右前輪接地力

2 控制臂有限元建模及仿真分析

2.1 控制臂有限元建模

麥弗遜懸架控制臂由上中下3層板件構成,其厚度分別為3 mm、2.6 mm、3 mm,前后襯套厚度分別為4.25 mm與5 mm。采用抽取中面的方式進行二維混合網格劃分,平均網格尺寸為4 mm,得到共計21 279個網格,21 367個節點。控制臂的材料為結構鋼SAPH440,其彈性模量為2.07×105MPa,泊松比為0.3,密度為7.8 t/m3,屈服強度為305 MPa。在控制臂外側球鉸與轉向節相連處以及內側前后端襯套與副車架相連處采用RBE2單元進行模擬,在內側襯套與板件之間等連接處采用二維單元模擬焊縫,控制臂有限元模型如圖3所示。

2.2 邊界條件及工況確定

在實際情況中,控制臂隨著車輛的行駛而擺動,因此采用慣性釋放的方式對控制臂進行約束,同時將表4得到的控制臂鉸接點的載荷施加到3處RBE2單元從節點上。

表4 3種極限工況控制臂鉸接點載荷

2.3 仿真計算

2.3.1 強度分析

仿真結果如圖4所示。

由圖4可知,3個工況下的應力主要集中在控制臂外緣拐角以及外側螺栓孔附近,最大應力為極限轉向工況下的控制臂外端,大小為286.2 MPa,而控制臂的屈服極限為305 MPa,安全系數大于1。在3種極限工況下,控制臂的最大應力小于其屈服強度,不會發生塑性變形和破壞,滿足設計要求。

2.3.2 疲勞分析

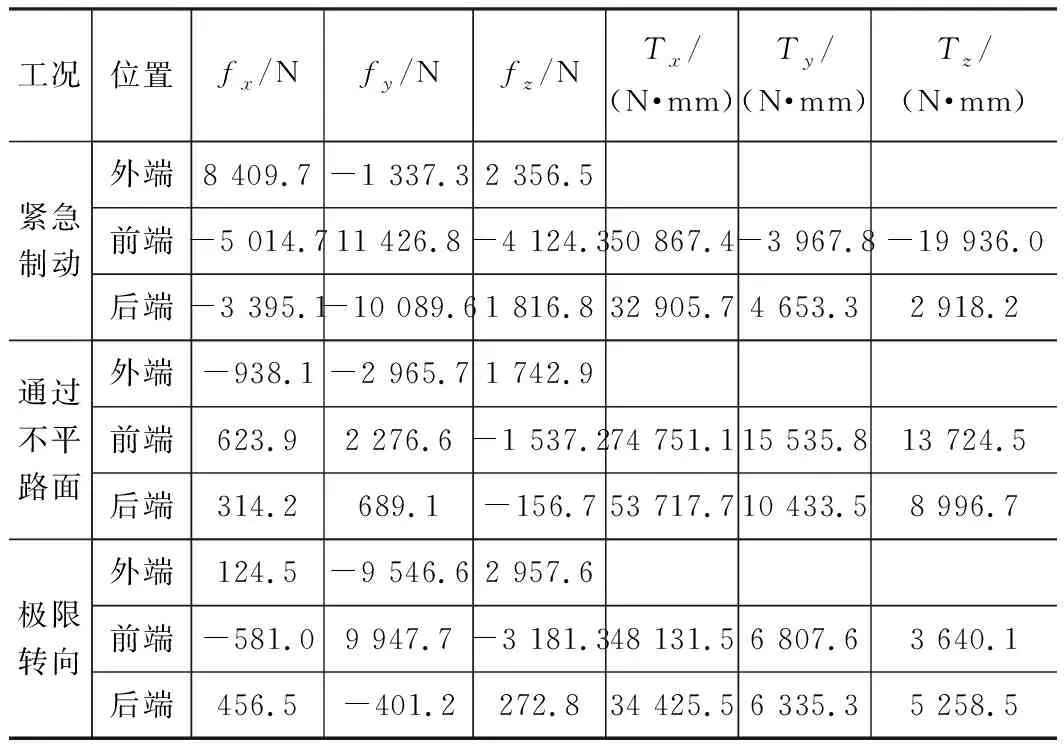

由于控制臂的失效很大概率是因為高循環次數的交變載荷造成的,屬于高周疲勞失效,因此采用名義應力法進行疲勞分析[7-8]。在此之前需要對控制臂施加單位載荷并求解,對控制臂前后端施加3個方向的單位力和力矩,對外端施加3個方向的單位力,共計15個工況,將計算后的控制臂單位應力結果輸出并進行疲勞分析。控制臂的材料為SAPH440,根據其材料參數得到其S-N曲線如圖5所示。

結合所得的控制臂外、前和后側3處動態載荷譜對控制臂疲勞壽命進行預測,采用Gerber平均應力修正與Von Mises應力相結合的方式進行計算,得到的疲勞壽命云圖如圖6所示。焊縫處以及控制臂前端與外端襯套孔附近為疲勞壽命較小區域,其中節點ID為7 942處為疲勞壽命最小處,其壽命達到了3.006×105個載荷循環,換算為行駛里程則超過1.6×106km,遠超《機動車強制報廢標準規定》的6×105km里程數,因此發生疲勞破壞的可能性極低,滿足要求。

3 控制臂沖壓模型的建立及仿真分析

3.1 沖壓模型的建立

對控制臂進行沖壓仿真,為了使軟件能根據模型實時細化網格以匹配變形較大的區域,確保一定的求解精度與速度,本文采用自適應網格劃分方式繼而將其進行偏置獲得凸模網格模型。

3.2 沖壓仿真參數設置與結果分析

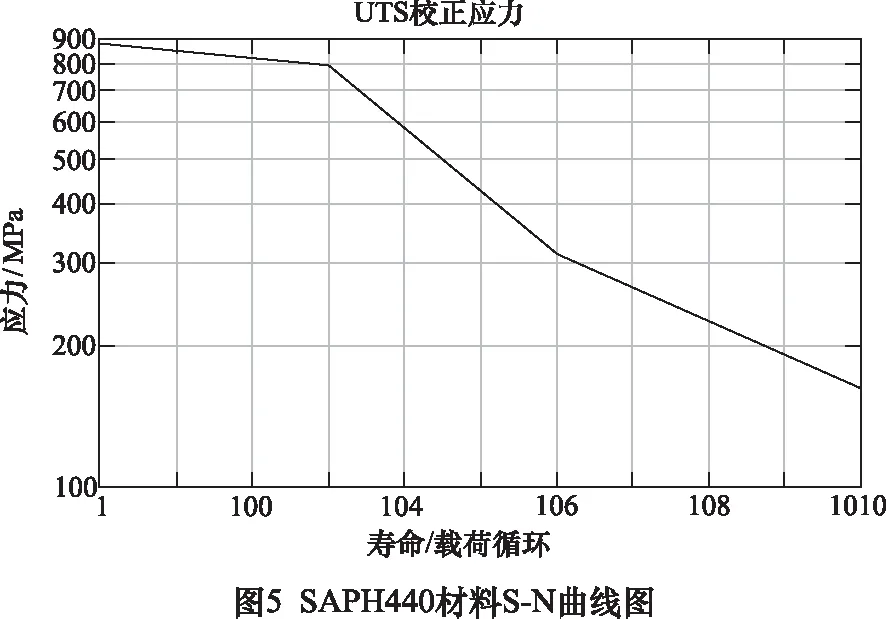

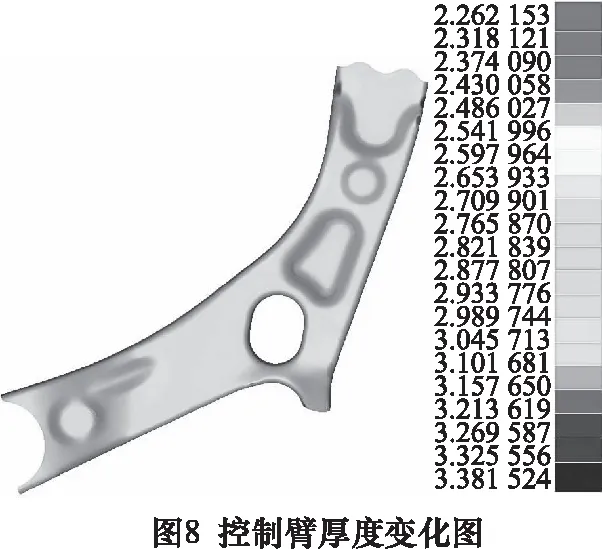

為了避免出現沖壓負角,先建立沖壓局部坐標,再定義合理的拉伸方向,采用直接成型的方法,并對板件進行修邊、沖孔和翻邊,得到的成形極限與厚度變化結果分別如圖7及圖8所示,依據云圖,控制臂最薄處為2.26 mm,位于外端及前端邊緣處,相較于數模最大厚度的3 mm減少了0.74 mm,減薄率達到24.7%。

3.3 沖壓結果映射與疲勞強度分析

對自適應網格進行重新劃分并對成形結果調用與映射,得到不同厚度的控制臂模型,映射后的加載模型如圖9所示。

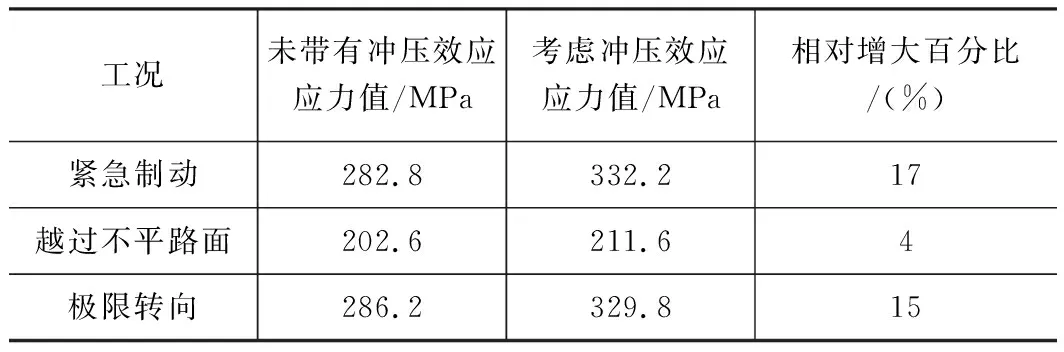

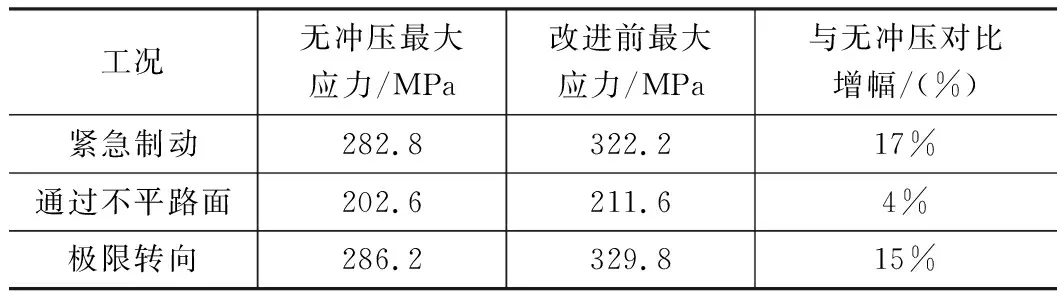

對經過沖壓仿真的控制臂模型進行強度分析,3個工況下的強度云圖如圖10所示,與未帶有沖壓效應的控制臂強度結果對比如表5所示。

表5 有無沖壓效應的控制臂強度結果對比

根據云圖以及表格可知,考慮沖壓效應的控制臂在緊急制動與極限轉向工況下最大應力值顯著大于未帶有沖壓效應的控制臂且超過了材料的屈服極限,應力較大的區域依舊分布在控制臂外端球鉸以及翻邊處,不滿足強度要求。

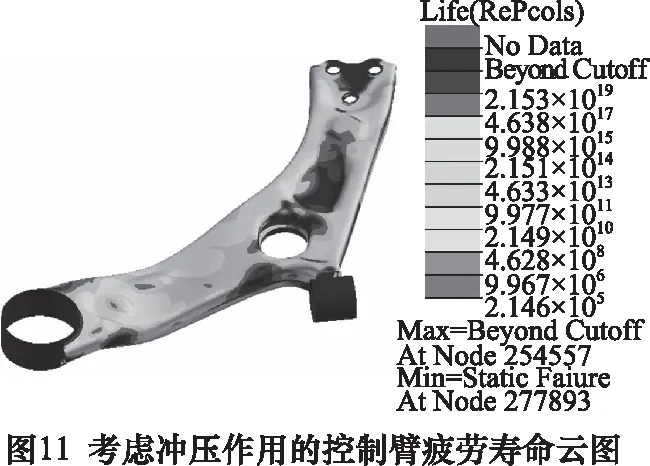

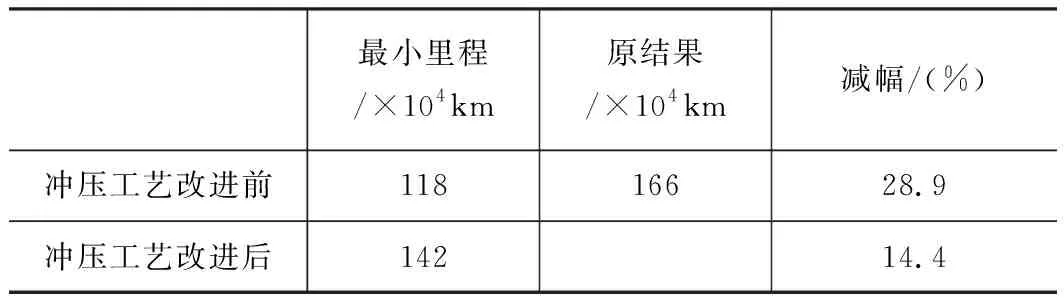

對帶有沖壓效的控制臂進行疲勞分析,其疲勞壽命云圖如圖11所示,由云圖得,疲勞壽命較小區域集中在控制臂外端與球鉸相連的螺栓孔附近,其疲勞壽命為2.146×105個載荷循環,即1.18×106km的行駛里程,雖然依舊滿足設計標準,但相對于未考慮沖壓效應的控制臂疲勞壽命縮短了28.9%,可見沖壓效應能夠對控制臂的結構性能造成較大影響。

4 沖壓工藝的改進及對比分析

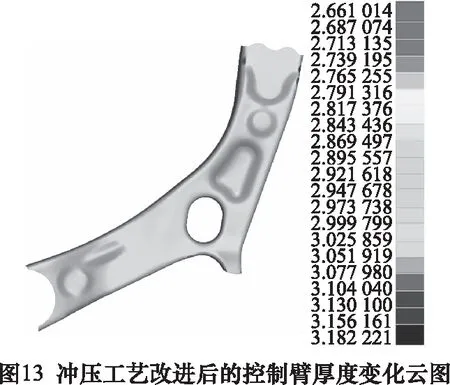

依據前文內容,具有沖壓效應的控制臂其強度及疲勞壽命都有一定的縮減,特別是緊急制動和極限轉向工況下的強度無法滿足設計要求,這是由于沖壓導致控制臂厚度分布不均,部分區域如控制臂前部襯套周圍與翻邊處減薄。初步分析是由于凹凸模圓角半徑較小,使得進料不順暢,要針對沖壓工藝進行改進。對模的圓角半徑進行增大以減小進料阻力,以降低沖壓后的減薄率,再次進行沖壓仿真,得到的成形極限和厚度變化云圖如圖12與圖13所示。

根據云圖結果,控制臂最薄處為2.66 mm,其厚薄分布位置無較大變化,但相較于原結果24.7%的減薄率,優化后的減薄率降低至11.3%,有較大改善。將網格結果映射到沖壓工藝改進后的有限元模型中進行強度分析,得到3種極限工況下的結果云圖如圖14所示。

從結果來看,改進后3種極限工況下的應力仍主要分布于控制臂翻邊處,相較于改進前,3種工況的最大應力分別減小了5.6%、1.3%、8.3%,具體結果數據對比如表6與表7所示,最大應力值小于控制臂材料的屈服強度,基本滿足要求,說明在沖壓工藝改進之后,該工藝下的控制臂結構性能會得到優化,同時也驗證了沖壓工藝中造成的控制臂厚度的變化對控制臂的結構性能也存在不可忽略的影響。

表6 沖壓工藝改進前與原結果最大應力結果對比

表7 沖壓工藝改進后與原結果最大應力結果對比

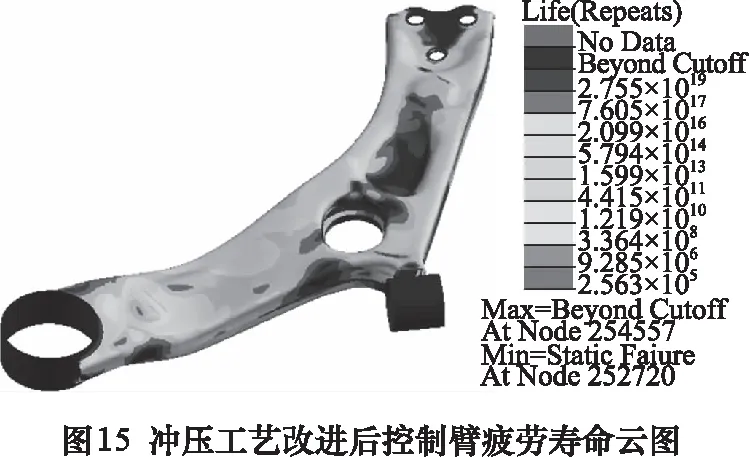

對沖壓工藝改進后得到的控制臂進行疲勞仿真,得到其疲勞壽命云圖如圖15所示。控制臂疲勞壽命較薄弱區域基本未發生變化,但其載荷循環由改進前的2.146×105增大到了2.563×105,增幅達到了19.4%,將其轉換為行駛里程為1.42×106km,雖相較于未帶有沖壓效應的控制臂該值減少了14.4%,但依然遠大于國際規定的6×105km的強制報廢里程數,而且相比于沖壓工藝改進前的疲勞壽命也有明顯改善,這說明沖壓工藝導致的控制臂厚度的變化必然對控制臂的疲勞壽命有較大影響。

沖壓工藝改進前后控制臂疲勞壽命轉換為行駛里程與原結果對比如表8所示。

表8 沖壓工藝改進前后控制臂疲勞壽命與原結果對比

5 結語

本文研究了控制臂在傳統有限元分析及考慮沖壓成型作用下的強度及疲勞壽命,并針對第一次沖壓仿真結果對沖壓工藝進行優化,對比了3次仿真的控制臂疲勞強度,得到以下結論:

(1)沖壓工藝使得沖壓件不可避免的出現厚度不均勻、局部出現厚度減薄情況,導致帶有沖壓效應控制臂的強度及疲勞性能相較于未考慮沖壓效應的控制臂有一定的下降,表明沖壓成型對控制臂的強度及疲勞性能的影響不可忽視。在對控制臂這類沖壓件進行有限元分析時考慮沖壓成型對其厚度的影響可以提高仿真的精度,使得結果更貼合實際。

(2)優化沖壓工藝如增大凹凸模圓角半徑可以降低進料阻力,以減少出現局部厚度減薄的情況,降低沖壓成型對零部件結構性能影響的程度。