石膏-水泥二元膠凝體系對(duì)石膏基砂漿性能的影響

周 文

(福建省建設(shè)工程質(zhì)量安全總站,福建 福州 350008)

0 引言

傳統(tǒng)抹灰砂漿以水泥砂漿或水泥石灰砂漿為主,存在粘結(jié)力低、干縮大、易開(kāi)裂、空鼓、后期修補(bǔ)困難等缺點(diǎn),因此研究新型抹灰砂漿勢(shì)在必行。石膏基抹灰砂漿是一種適用于室內(nèi)抹灰的新型綠色環(huán)保材料,具有綠色環(huán)保、施工性能好、粘結(jié)力強(qiáng)等優(yōu)點(diǎn),解決傳統(tǒng)抹灰砂漿存在的易開(kāi)裂、空鼓、脫落等質(zhì)量通病,可作為傳統(tǒng)水泥抹灰砂漿的替代品[1]。

目前,國(guó)內(nèi)學(xué)者對(duì)石膏基砂漿組成材料對(duì)其性能的影響進(jìn)行了較為系統(tǒng)的研究。琚誠(chéng)蘭等[2]研究發(fā)現(xiàn),隨著硅酸鹽水泥摻量的增加,石膏基自流平砂漿的初始流動(dòng)度增加、凝結(jié)時(shí)間縮短、力學(xué)性能呈先增加后降低的趨勢(shì)。王存等[3]研究發(fā)現(xiàn),摻入纖維素醚和可再分散乳膠粉這兩種有機(jī)聚合物對(duì)石膏基砂漿的流動(dòng)度、拉伸粘結(jié)強(qiáng)度均有提升;隨著纖維素醚摻量的提高,石膏基砂漿的抗壓、抗折強(qiáng)度總體呈現(xiàn)先上升后下降的趨勢(shì);可再分散乳膠粉對(duì)抗折強(qiáng)度有小幅度提升,而抗壓強(qiáng)度呈持續(xù)下降的趨勢(shì)。楊奇瑋等[4]研究了不同種類(lèi)細(xì)骨料對(duì)石膏基自流平砂漿性能的影響,研究結(jié)果表明,摻入石英砂的砂漿流動(dòng)性和力學(xué)性能均優(yōu)于摻碳酸鈣的砂漿。李亞梅等[5]研究了聚丙烯纖維對(duì)抗裂砂漿性能的影響,當(dāng)聚丙烯纖維摻入的長(zhǎng)度為6mm 時(shí),能有效提高砂漿的抗拉強(qiáng)度及抗?jié)B性,減少微裂紋的產(chǎn)生。在此基礎(chǔ)上,本試驗(yàn)通過(guò)采用石膏作為主要膠凝材料,輔以普通硅酸鹽水泥,再以石英砂為骨料,選用兩種有機(jī)聚合物可分散膠粉及羥丙基甲基纖維醚,并摻加聚丙烯抗裂纖維來(lái)制備性能優(yōu)異的石膏基抹灰砂漿。

1 試驗(yàn)

1.1 原材料

(1)石膏:主要化學(xué)成分為CaSO4·2H2O,經(jīng)120℃溫度烘干后大多以茁型半水石膏(茁-CaSO4·1/2H2O)形式存在,加熱至128℃,繼續(xù)轉(zhuǎn)變至熟石膏(CaSO4·H2O),163℃以上變成無(wú)水石膏(CaSO4·)[6]。其物理性能見(jiàn)表1。

(2)水泥:采用煉石水泥有限公司生產(chǎn)的普通硅酸鹽水泥,型號(hào)為P·O42.5,物理力學(xué)性能指標(biāo)見(jiàn)表2。

表1 天然石膏粉的物理性能指標(biāo)

表2 水泥物理力學(xué)性能指標(biāo)

(3)細(xì)骨料:石英砂,顆粒粒徑在0.1~0.3mm 之間。

(4)可分散膠粉:采用歐萊斯(天津)化工有限公司生產(chǎn)的可分散膠粉,為白色固體粉末。

(5)羥丙基甲基纖維醚(HPMC):采用河南美凱精細(xì)化工有限公司生產(chǎn)的羥丙基甲基纖維醚(HPMC)。

(6)聚丙烯抗裂纖維:采用山東騰鑫新材料有限公司生產(chǎn)的聚丙烯抗裂纖維,長(zhǎng)度為6mm。

1.2 試驗(yàn)設(shè)計(jì)

天然石膏粉末需在試驗(yàn)前經(jīng)熱處理,使主要成分二水石膏轉(zhuǎn)變成具有良好膠凝性能的半水石膏。水泥和石膏總的膠凝材料用量不變,水膠比固定為0.45,石英砂∶膠凝材料=1.3∶1(質(zhì)量比),可分散膠粉、羥丙基甲基纖維醚和聚丙烯抗裂纖維均采用外摻,用量分別為膠凝材料總量的3.6%、1.2%和1.2%。設(shè)定水泥的摻量分別為0%、15%、30%、45%,石膏基砂漿膠凝材料體系配比如表3 所示。石膏基砂漿的凝結(jié)時(shí)間試驗(yàn)參照標(biāo)準(zhǔn)GB/T 17669.4-1999《建筑石膏凈漿物理性能的測(cè)定》進(jìn)行;抗折強(qiáng)度、抗壓強(qiáng)度試驗(yàn)參照標(biāo)準(zhǔn)GB/T 17669.3-1999《建筑石膏力學(xué)性能的測(cè)定》進(jìn)行;拉伸粘結(jié)強(qiáng)度試驗(yàn)參照標(biāo)準(zhǔn)JGJ/T 70-2009《建筑砂漿基本性能試驗(yàn)方法》進(jìn)行;保水率試驗(yàn)參照標(biāo)準(zhǔn)GB/T 28627-2012《抹灰石膏》進(jìn)行;導(dǎo)熱系數(shù)試驗(yàn)參照標(biāo)準(zhǔn)GB/T 10294-2008《絕熱材料穩(wěn)態(tài)熱阻及有關(guān)特性的測(cè)定防護(hù)熱板法》進(jìn)行。

表3 石膏基砂漿膠凝材料體系配比 %

2 試驗(yàn)結(jié)果及分析

2.1 普通硅酸鹽水泥對(duì)石膏基砂漿拌合物性能的影響

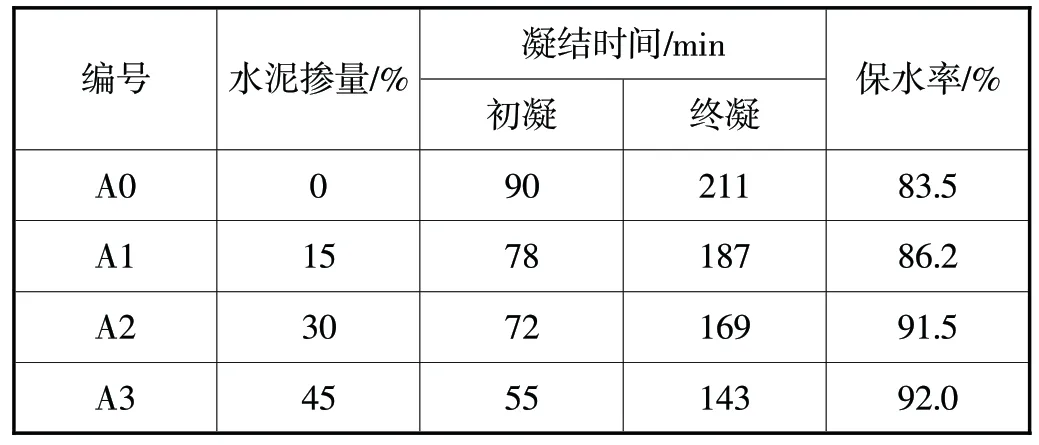

普通硅酸鹽水泥對(duì)石膏基砂漿拌合物性能的影響結(jié)果見(jiàn)表4和圖1、圖2。

表4 普通硅酸鹽水泥對(duì)石膏基砂漿拌合物性能的影響

圖1 不同水泥摻量石膏基砂漿凝結(jié)時(shí)間

圖2 不同水泥摻量石膏基砂漿保水率

由表4 和圖1 結(jié)果可知,隨著二元膠凝體系中水泥摻量的提高,石膏基砂漿的凝結(jié)時(shí)間縮短。其原因分析如下:水泥的比表面積遠(yuǎn)小于石膏,水泥等量替代石膏后,水泥和石膏組成的膠凝材料總的比表面積下降,標(biāo)準(zhǔn)稠度用水量降低,石膏基砂漿的需水量減少,需水量的減少使二水石膏溶液過(guò)飽和度增加,其成核與析晶速率加快,從而使凝結(jié)時(shí)間縮短。

由表4 和圖2 結(jié)果可知,隨著二元膠凝體系中水泥摻量的提高,石膏基砂漿的保水率增加,保水性能提高。其原因分析如下:普通硅酸鹽水泥遇水后會(huì)迅速生成氫氧化鈣,氫氧化鈣會(huì)覆蓋在石膏漿體表面,避免了水分直接進(jìn)入石膏晶體內(nèi)部,從而大大減小水對(duì)石膏的溶解作用,提高石膏基砂漿的保水性。

2.2 普通硅酸鹽水泥對(duì)石膏基砂漿力學(xué)性能的影響

普通硅酸鹽水泥對(duì)石膏基砂漿力學(xué)性能的影響結(jié)果見(jiàn)表5 和圖3。

表5 普通硅酸鹽水泥對(duì)石膏基砂漿力學(xué)性能的影響

圖3 不同水泥摻量石膏基砂漿強(qiáng)度

由表5 和圖3 結(jié)果可知,隨著水泥摻量的提高,石膏基砂漿的抗折強(qiáng)度、抗壓強(qiáng)度和拉伸粘結(jié)強(qiáng)度先增加后降低,水泥摻量為30%時(shí),石膏基砂漿力學(xué)性能最好。其原因分析如下:純石膏砂漿在硬化后,主要成分是二水石膏(CaSO4·2H2O)。由于二水石膏主要為單一的棒狀或條狀晶體,且尺寸較大,無(wú)法形成相互交錯(cuò)的網(wǎng)絡(luò)結(jié)構(gòu),結(jié)構(gòu)疏松,存在著大量孔隙[7]。水泥的摻加對(duì)石膏基砂漿強(qiáng)度的提升有一定作用,取決于水泥-石膏二元膠凝材料體系的水化產(chǎn)物C-S-H 凝膠和鈣礬石的共同作用[8]。針狀鈣礬石晶體與棒條狀的二水石膏晶體相互搭接,C-S-H 凝膠填充在硬化體內(nèi)部結(jié)構(gòu)中[9],使得石膏基砂漿漿體的內(nèi)部孔隙率更低,晶體結(jié)構(gòu)更密實(shí),穩(wěn)定性更強(qiáng),從而提高了強(qiáng)度性能。當(dāng)水泥含量進(jìn)一步擴(kuò)大后,由于石膏基砂漿組成中的水泥比重增大,導(dǎo)致鈣礬石過(guò)量生成,該物質(zhì)有一定的體積膨脹性,在大量的鈣礬石填充下,基體內(nèi)部會(huì)產(chǎn)生極大的內(nèi)應(yīng)力,破壞內(nèi)部結(jié)構(gòu),使強(qiáng)度降低,甚至產(chǎn)生裂紋。

2.3 普通硅酸鹽水泥對(duì)石膏基砂漿導(dǎo)熱系數(shù)的影響

普通硅酸鹽水泥對(duì)石膏基砂漿導(dǎo)熱系數(shù)的影響結(jié)果見(jiàn)表6 和圖4。

表6 普通硅酸鹽水泥對(duì)石膏基砂漿導(dǎo)熱系數(shù)的影響

圖4 不同水泥摻量石膏基砂漿導(dǎo)熱系數(shù)

由表6 和圖4 結(jié)果可知,導(dǎo)熱系數(shù)與普通硅酸鹽水泥摻量呈正比關(guān)系。主要原因在于組成石膏基砂漿的主要膠凝材料是石膏,石膏砂漿為多孔材料,導(dǎo)熱系數(shù)低,摻入水泥后,石膏基砂漿中水泥的水化產(chǎn)物不斷填充著晶體孔隙,造成石膏基砂漿結(jié)構(gòu)孔隙隨著水泥摻量的增加而降低,引起導(dǎo)熱系數(shù)增長(zhǎng)。因此在石膏基抹灰砂漿中需嚴(yán)格控制水泥用量,以免造成保溫性能太差,影響產(chǎn)品使用效果。

3 結(jié)束語(yǔ)

(1)隨著水泥摻量的增加,石膏基砂漿凝結(jié)時(shí)間逐漸縮短、保水性能提高,抗折強(qiáng)度、抗壓強(qiáng)度和拉伸粘結(jié)強(qiáng)度先增加后降低。水泥摻量低于30%時(shí),水泥對(duì)石膏基砂漿力學(xué)性能有一定的提升作用;水泥摻量高于30%時(shí),石膏基砂漿力學(xué)性能降低,但拉伸粘結(jié)強(qiáng)度降低幅度較小。

(2)水泥的摻加對(duì)石膏基砂漿的導(dǎo)熱性能產(chǎn)生不利影響,實(shí)際工程應(yīng)用中應(yīng)嚴(yán)格控制石膏—水泥二元膠凝體系中水泥的摻量。

(3)綜合考慮石膏基砂漿的各項(xiàng)性能,在石膏—水泥二元膠凝體系中,水泥的最優(yōu)摻量為30%。