深水急流區可循環利用有底鋼吊箱施工技術

張昌鑫

(中鐵十八局集團第三工程有限公司河北涿州072750)

1 工程概況

新建福平鐵路FPZQ-1標烏龍江特大橋為單線變雙線橋,其中左單線及雙線中心里程為DK21+586.60,橋全長875.315 m。本橋于DK21+262~DK21+939跨越烏龍江,設計采用(144+288+144)m鋼構斜拉加勁方式跨越江中主航道。橋位所在河段為感潮河段,受潮汐影響較大,百年一遇設計水位和設計平均水流速分別是5.37 m、2.25 m/s。經現場調查,施工水深約為20~30 m。水中墩承臺為雙線4#~10#墩共7個,采用有底鋼吊箱施工工藝。鋼吊箱采用單壁結構,平面尺寸與承臺尺寸相同,兼做承臺模板。側壁板及底板在加工廠制作,再運輸至施工現場拼裝,整體下放。

2 鋼吊箱施工技術

2.1 鋼吊箱結構設計

2.1.1 總體設計思路

鋼吊箱的循環利用一直以來是困擾各施工單位的一個技術難題[1],尤其是底模板和側模板的循環利用率較低。在此前的施工中一直是將底模板作為一次性模板使用不做拆除考慮,而對于側模板也只是在施工完成后進行切割拆除,重新加工再使用,工程成本大,材料投資加大[2]。因此本次鋼吊箱設計思路為:對吊箱進行合理的分塊制作、現場分塊拼裝,鋼構件的組拼和錨固多采用精軋螺紋鋼筋和螺栓進行連接,減少焊接,既有利于后期的拆除施工,又可減少大型機械設備的使用和水下作業量,節約施工成本。

2.1.2 結構設計及參數

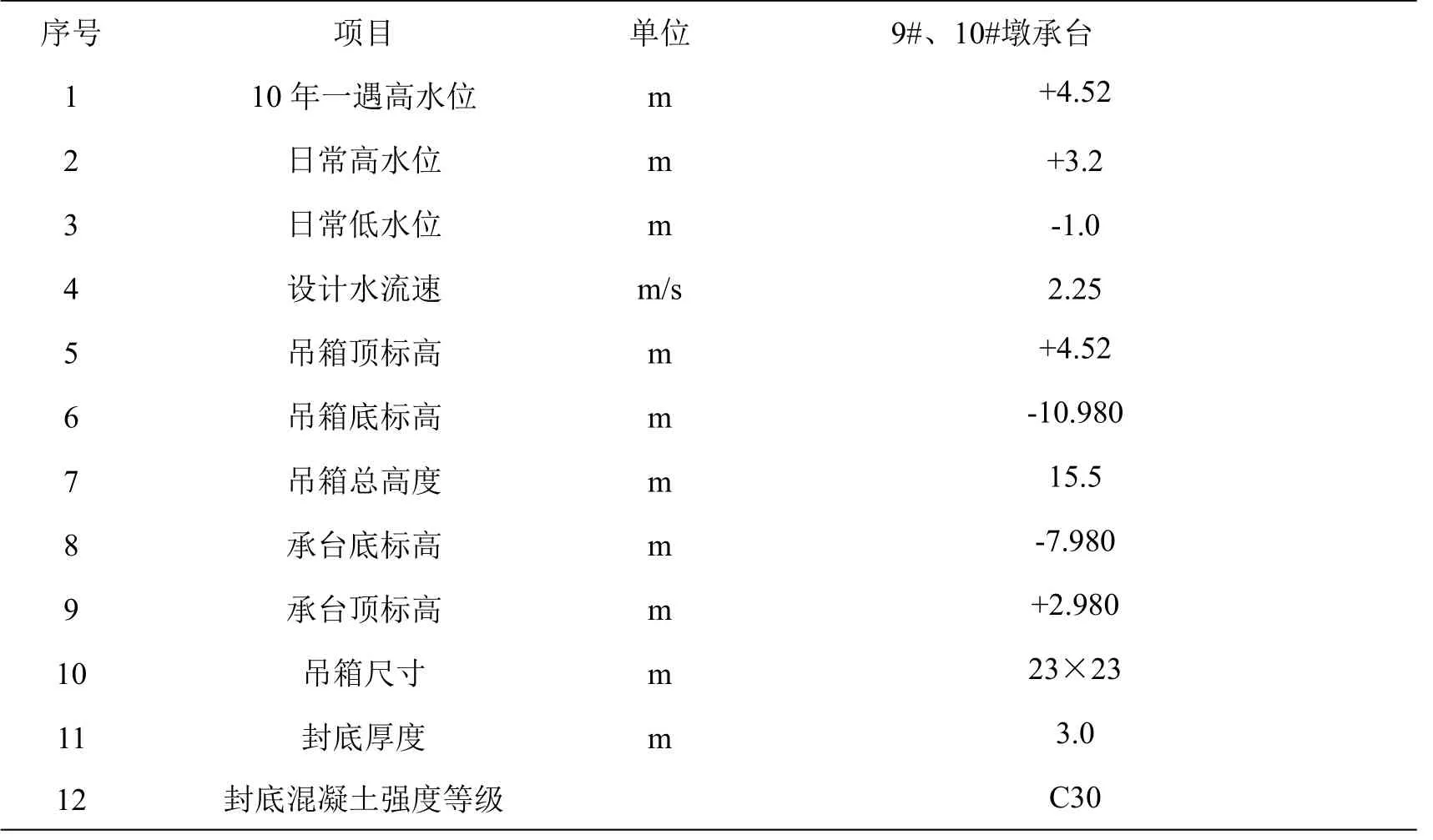

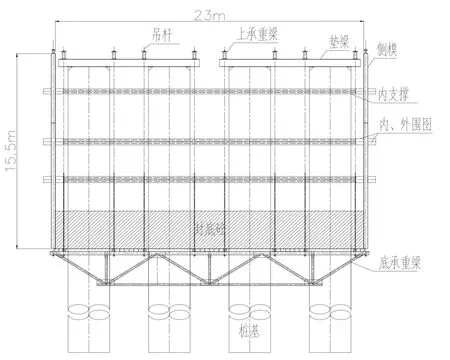

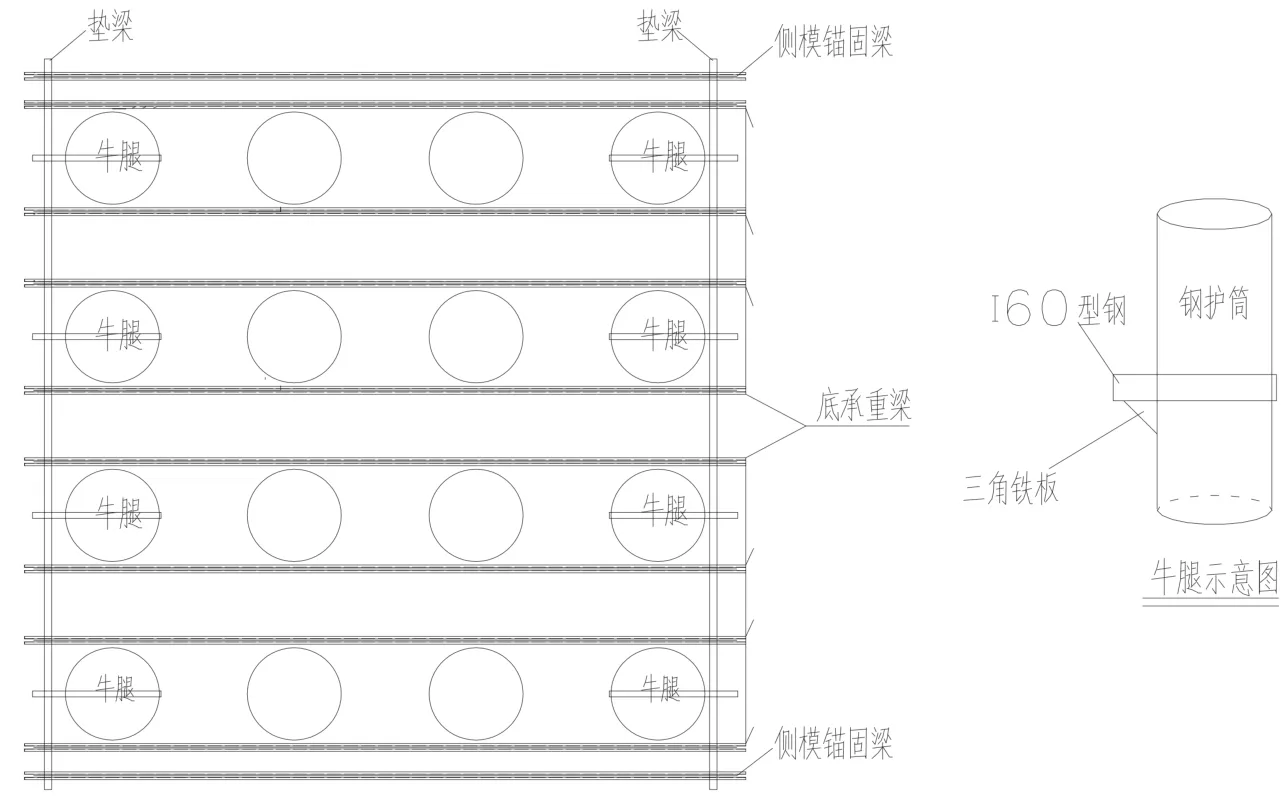

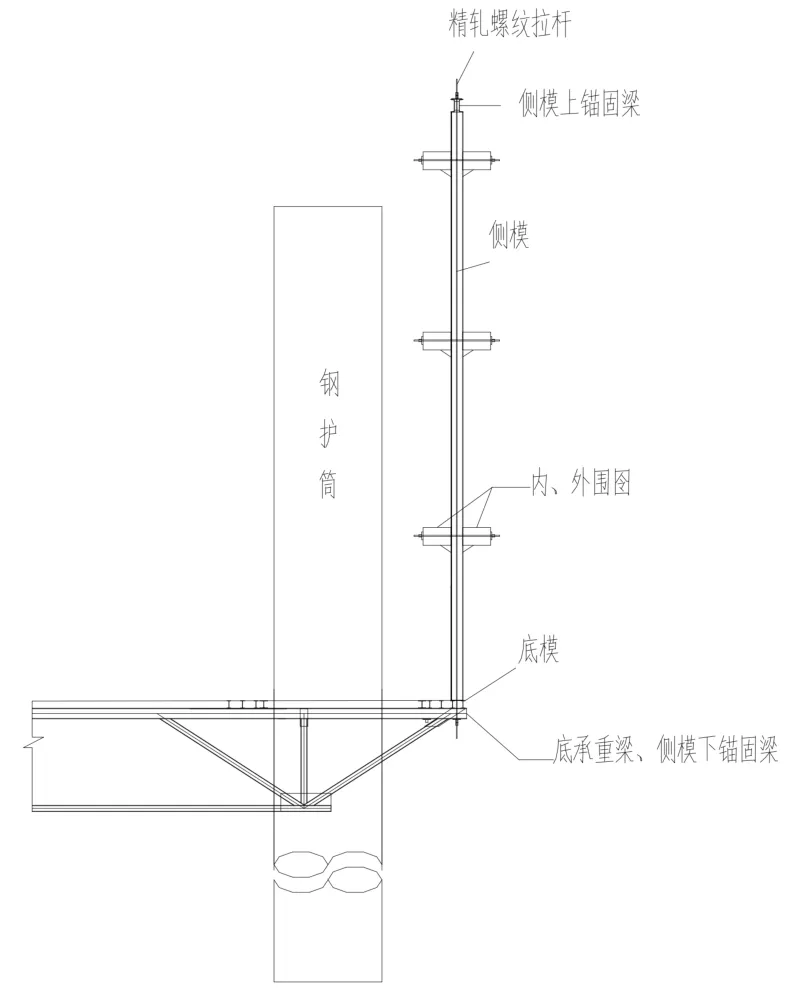

烏龍江特大橋9、10#墩為斜拉橋主墩,下面以9#墩為例進行介紹。9#主墩鋼吊箱平面尺寸為23 m*23 m,高度達15.5 m,結構由底模、側模、內部支撐和吊放系統四部分組成[3],吊箱總重量為720 t,鋼吊箱設計參數詳見表1,總裝結構詳見圖1。現場以樁基鋼護筒為承力體搭設拼裝平臺,鋼吊箱主體結構從下至上依次為底承重梁、底模板、側模板及上承重梁,中間設置三道內支撐和圍囹,由精軋螺紋鋼作為吊桿和對拉桿錨固形成整體。鋼吊箱在現場分塊組裝完成后,采用千斤頂整體下放至設計位置。施工前采用MIDAS civil軟件對整個結構建模模擬驗算,結構滿足強度要求。

表1 鋼吊箱設計參數

圖1 鋼吊箱設計結構圖

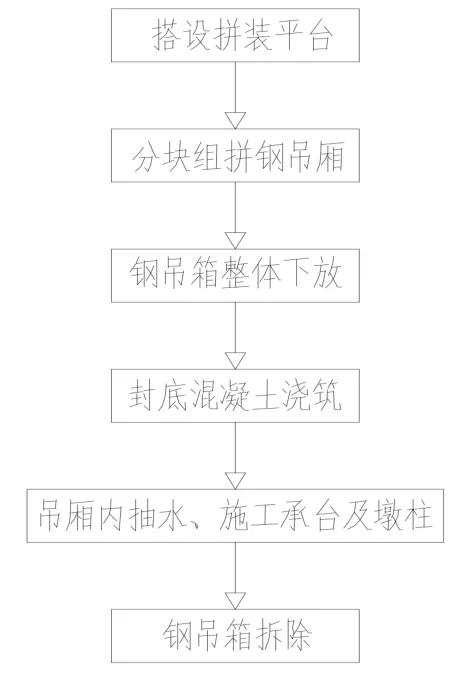

2.2 施工工藝流程

鋼吊箱施工工藝流程詳見圖2。

圖2 鋼吊箱施工工藝流程圖

2.3 施工方法

2.3.1 搭設拼裝平臺

根據觀測記錄江水漲潮落潮情況,選擇在最高水位+3.2 m以上30 cm拼裝吊箱(H=+3.5 m)。現場利用在護筒中心垂直底承重梁方向設置牛腿,牛腿采用H600型鋼橫穿鋼護筒,底部設三角鐵板加固焊接,焊接牛腿時要用水準儀測量控制每個牛腿頂面標高,確保拼裝平臺精確水平。在牛腿上橫橋向安設墊梁,然后順橋向吊放8根底承重梁和2根側模錨固梁以形成吊箱底模拼裝平臺,底承重梁和側面錨固梁均采用由2H400型鋼和2[16a組成的桁架結構高2.5 m,中部預留后期穿入吊、拉桿的孔隙,并在2H400型鋼梁底對應拉桿、吊桿的位置焊接墊板和精軋螺母,用于后續穿入吊、拉桿進行懸吊和錨固連接。(詳見圖3)。在每根底承重梁和側模錨固梁兩端頭采用鋼絲繩臨時掛設以便后期吊裝拆卸。

圖3 拼裝平臺示意圖

2.3.2 分塊組裝鋼吊箱

(1)底模拼裝:在平臺上拼裝底模,底模由6 mm鋼面板和工25型鋼背肋組焊而成,底板分塊制作,尺寸設計除四角和靠近護筒四周采用異型板外均以方便拆裝的規則矩形板,矩形底板沿底承重梁平行方向布置,底模鋪設于底承重梁上部,模板面板隔離劑采用ZM-90建筑模板長效脫模劑涂刷[4]以利脫模。考慮后期水中底板拆卸安全,盡量減少潛水人員在水中作業,在每塊拼接板的型鋼背肋處采用鋼絲繩臨時掛設以便后期拖拉拆卸。同時在每塊底板上部預留一根φ48的鋼管作為懸吊桿的套管(便于后期懸吊桿的安拆),鋼管點焊在底板上,將與底板接縫處用密封膠封堵嚴密,避免澆筑封底砼時漏漿堵塞鋼管。拼裝過程中還應重點檢查底模邊界與樁基鋼護筒四周的間隙控制在15-20 cm,間隙單獨用抱箍封板封堵(抱箍封板放置于底模上),確保預留間隙滿足吊箱下放要求和便于底模拆除。

(2)側模拼裝:9#墩側模分塊制作,平面分16塊,每塊寬5.75 m,豎向分6 m(上層)、9.5 m(下層)兩層,高度及尺寸選擇盡量與他墩通用性。面板采用δ=8mm鋼板,豎向背楞采用H300型鋼,標準間距450 mm,側邊豎向焊L125×10 mm角鋼,并按間距25cm打設螺栓孔形成豎向連接法蘭,側板水平法蘭采用截面10×300 mm法蘭板,分塊拼接時用ф20螺栓+橡膠墊板連接,既能保證連接牢固和密封性,也便于后期分塊吊裝拆除。安裝時將側模直接立設于底模上,調整鉛錘成狀態后,在頂部安放上錨固梁,上、下錨固梁及底承重梁之間穿入φ32 mm精軋螺紋鋼筋做拉桿,用千斤頂帶緊后擰緊螺母,使上下錨固梁將底模板和側模板夾緊錨固形成整體。(底、側模錨固連接結構詳見圖4。

圖4 底、側模錨固連接結構圖

(3)圍囹和內支撐安裝:本鋼吊箱共設置3道圍囹和內支撐,平均間距為4 m。其中圍囹設計為2H600型鋼組焊而成,在側模內外均安裝圍囹型鋼,中間穿入φ25精軋螺紋鋼做對拉連接形成整體加固,既能有效保證側模的順直又便于后期拆除。注意將側模開孔位置用橡膠墊圈和密封膠封閉以防漏水。內支撐設計為2H600型鋼做主梁,與內圍囹型鋼焊接形成整體受力,由于內支撐跨度較大,為加強內支撐整體穩定性,內支撐同一層平面間及層間設置連接構件。層間均采用H100型鋼連接。

2.3.3 鋼吊箱整體下放

鋼吊箱拼裝完成后進行下放,下放系統是利用四個邊角樁位的鋼護筒作為支撐基點,鋼護筒上安設下放梁,在側模上焊接下放扁擔梁,通過下放吊桿(φ32精軋螺紋鋼)將下放梁與下放扁擔梁連接,下放系統完成后割除護筒牛腿支撐并在側模上安裝導向輥[5],利用千斤頂控制吊桿進行吊箱整體下放施工。

吊箱下放至設計標高位置時,在護筒頂部順次安設承重墊梁和上承重梁,均為2H600型鋼組焊而成,其中墊梁直接作用于護筒上,將承重梁上的荷載傳遞到護筒上。吊桿由φ32 mm精扎螺紋鋼筋及與之配套的連接器、螺帽組成,安裝時將吊桿從上至下依次穿過上承重梁、底板、底承重梁形成懸吊連接,兩端設雙螺母鎖定。頂緊懸吊桿,再將下放系統的吊桿稍放松,千斤頂還繼續受力,最后在懸吊桿上用千斤頂微調底板標高,同時確保各懸吊桿均勻受力,松開下放吊桿,完成受力體系轉換。

2.3.4 封底混凝土澆筑

封底混凝土選擇在低潮時段進行水下封底混凝土的澆筑,采用二次封底法。第一次封底厚度為2.8 m,按水下灌注方法進行封底施工,現場采用泵送混凝土多點快速灌注[6],整個封底利用4排(每排4根)12根導管。為減少封底混凝土在等強過程中遭遇高潮位時所受到的水浮力,灌注封底混凝土前吊箱兩側連通孔使其處于開啟的狀態,使在高潮位時段吊箱內外的水頭標高保持一致。待第一次封底混凝土達到設計強度后,進行箱內抽水,抽水時應限制抽水速度,密切觀察鋼吊箱狀況,以確保安全。抽水后,鋼吊箱側板拼縫處可能會有個別漏水處,要用棉紗或棉絮進行封堵處理。進行第二次封底,封底混凝土厚度0.2 m,主要是進行底部找平,以方便承臺施工。

2.3.5 吊箱內抽水、施工承臺及墩柱

封底混凝土達到90%以上強度后,即可抽出吊箱內積水,拆除懸吊系統及下放扁擔梁,封堵內側吊桿的套管,現場采用配套堵頭封堵確保不漏水。割除護筒,鑿除樁頭后進行承臺墩柱施工。

2.3.6 吊箱拆除

隨著承臺和墩柱施工高度增加,順次拆除影響墩臺的內支撐和圍囹,當承臺及墩柱施工至水面以上6~8 m高度時,開始拆除鋼吊箱底模和側模系統。拆除順序依次為:側模錨固吊桿、底承重梁和側模下錨固梁、側模上錨固梁、側模、底模。具體施工步驟如下:

(1)側模錨固吊桿拆除:在吊桿上部安裝穿心千斤頂,頂升拉緊吊桿后,松開吊桿上部的精軋螺母,千斤頂回油使吊桿完全松弛,再從上部用扳手將整根精軋螺紋吊桿旋轉,使其從下部螺母脫離拆除,最后吊裝抽除整根吊桿。

(2)底承重梁和側模下錨固梁拆除:在拆除底承重梁和側模錨固梁兩端吊桿前,找出組裝時掛設于梁端的鋼絲繩,在梁的一端設置卷揚機拉緊鋼絲繩,另一端用35 t汽車吊拉緊鋼絲繩,拆除錨固吊桿后,慢慢下放一端的卷揚機鋼絲繩,另一端吊車同步收緊鋼絲繩,直到整根梁從吊車側吊出,按此方法逐一拆除剩余承重梁和錨固梁。

(3)側模上錨固梁拆除:在吊桿全部拆除完成后,將側模頂部的上錨固梁整根吊裝拆除。

(4)側模拆除:由于側模直接立設于底模上,錨固吊桿拆除使側模和底模已完全分離,無需水下切割。側模拆除前先用槽鋼將單塊側模與棧橋臨時焊接支撐固定,再松開側模連接法蘭處的螺栓,分塊吊裝拆除側模。

(5)底模拆除:找出組裝時掛設于底模背肋的鋼絲繩,利用安裝在棧橋上的卷揚機和轉向滑輪組緩慢收緊鋼絲繩,使底模與封底砼脫離,拉出水面時改用吊車吊裝,拆除順序遵循從四邊向中部依次進行,經統計9#墩吊箱底模全部完整拆除回收。

3 安全措施

經海事機構審批同意,劃定施工作業水域,并發布航行通(警)告后方可施工。在施工過程中嚴禁擅自改變施工水域范圍;在施工水域范圍內,以適當的距離立水尺,注意觀察潮汐變化。考慮到潮水影響,為確保工程施工的安全,在大的潮水來臨前1 h,應停止一切作業并盡快撤離到安全區域躲避潮水,并提前對鋼吊箱進行臨時固定;機械操作工、電工、焊工、機修工等配套齊全,持證上崗,進入現場必須遵守安全操作規程和安全生產十大紀律,戴安全帽,穿膠水鞋、穿救生衣、臨邊作業必須系好安全帶;在鋼吊箱拼裝和拆除過程中,設專人負責指揮,嚴格按照操作規程進行操作,以免多人指揮,發生混亂;栓掛吊具時,應按物件的重心,確定栓掛吊具的位置;嚴格按照起重作業安全規定進行吊裝作業;做好現場的安全防護設施,平臺上應鋪設腳手板、設置欄桿、掛設安全網及救生圈等防護設施。對安全防護設施要愛護,不要任意損壞,它是保障現場施工人員人身安全的要素;各種機械用電設備、配電箱均做好防雷接地工作,做好遮蓋防雨并接好零線和漏電、斷電設備。

4 結語

本次通過以烏龍江特大橋9#墩有底鋼吊箱在深水區高樁承臺的成功應用,系統闡述了有底單壁吊箱圍堰施工中鋼吊箱結構組成及其關鍵技術要點,尤其是通過優化底模、側模的組拼與拆除施工,實現了底模、側模拆除方便和循環倒用的目標,節約成本,總結出一套完整的有底鋼吊箱可循環利用施工技術,值得類似工程參考。