梯度過渡層對異質樹脂材料并聯結構拉伸強度和延性的影響

楊權權,曹 鶴,李 蕓,唐友成,朱 帥

(淮陰工學院,江蘇省先進制造技術重點實驗室,淮安 223003)

0 引 言

功能梯度材料(Functionally Graded Material,FGM)由于具有界面強度高、斷裂韌性好、不易產生應力集中等優異力學特性,已在航空航天、機械工程、生物醫學等領域得到越來越廣泛的應用[1]。FGM的主要特征是材料宏觀性能在空間位置上連續變化,這一優點是在制備過程中通過逐漸改變材料組成而獲得的。這種連續變化可以消除不同組成材料之間的界面突變,進而避免由界面應力集中引起的斷裂。將FGM用作界面過渡層連接2種不相容的異質材料,可以大大提高異質材料間的結合強度,進而延長材料結構的服役壽命[2-3]。目前,FGM在2種異質材料間的界面力學行為已受到國內外學者的關注。CHU等[4]分析了功能梯度梁在拉伸和彎曲載荷作用下的力學行為,討論了梯度彈性層連接2種不同材料時的界面位移。RIZOV[5-6]理論研究了功能梯度多層梁結構的界面斷裂問題,分析了裂紋位置、材料梯度和材料非線性行為對層間開裂的影響。HER等[7]計算了多層復合材料梁結構在拉伸和剪切載荷共同作用下界面裂紋的應變能釋放率,分析了復合材料梁層厚對界面斷裂韌性的影響。HSUEH等[8]研究了任意多層彈性梁在四點彎曲條件下的界面斷裂問題,討論了各界面厚度比和彈性模量比對界面斷裂的影響。PEI等[9]利用激光熔覆技術制備了AlSi40功能梯度材料并通過試驗研究了梯度材料的界面結合性能,揭示了AlSi40功能梯度材料和基體的不同失效模式。SEO等[10]通過爆炸噴涂技術制備了ZrO2/NiCrAlY功能梯度涂層結構,利用剪切試驗測試了梯度涂層的界面結合強度。CHAI等[11]針對口腔修復體中烤瓷氧化鋯常見的界面開裂問題,設計并制備了梯度結構氧化鋯試樣,通過試驗研究了梯度結構對界面結合性能的影響。目前,有關FGM界面性能的研究大多為理論分析或數值模擬,試驗研究較少;并且,已有的試驗研究所用FGM試樣大多通過氣相沉積、粉末冶金或自蔓延高溫合成等傳統方法制備,這些方法通常無法精確控制材料組成相的位置。

多材料3D打印基于逐點、逐面的材料累加原理,可在不同部位定向堆積不同材料,從而高效精確地制備得到FGM零部件[12-13]。噴射打印是一種應用較早的多材料3D打印技術,該技術將材料熔化并按照規劃路線以液滴狀噴射成形,并通過熱固化或紫外光固化制備得到零部件,具有很高的幾何打印精度[14-15]。作者針對硬脆和韌彈兩種性能差異顯著的異質樹脂材料,利用多材料噴射打印技術制備界面無過渡層、含均質過渡層及含兩種寬度梯度過渡層等4種界面結構的拉伸試樣,通過拉伸試驗測試比較了4種界面結構試樣的拉伸性能,分析了梯度過渡層對拉伸強度和延性的影響,為存在異質材料界面結構工件的力學性能改進提供試驗依據和參考。

1 試樣制備與試驗方法

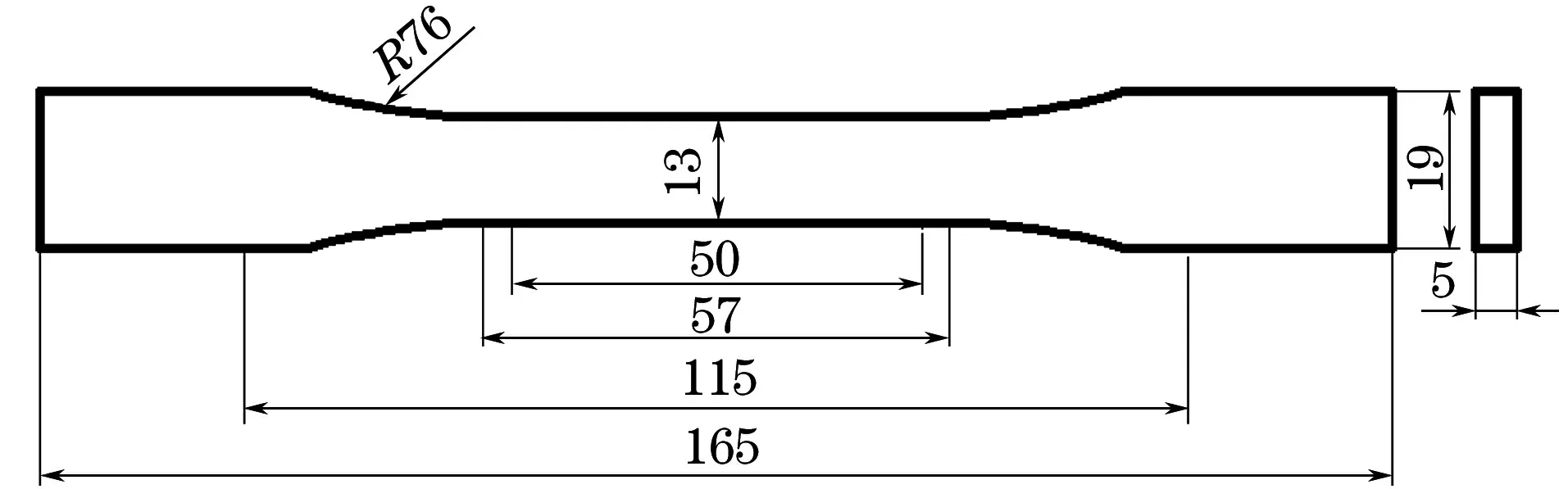

在Stratasys Connex3 Objet260型3D打印機提供的材料中,選擇7種不同彈性模量的光敏樹脂材料進行試驗。其中:材料1為剛性不透明材料(Vero White Plus),材料7為類橡膠材料(Tango Black Plus),材料2~6為打印機廠商將材料1和材料7按照不同比例混合制得。打印機廠商僅提供了材料1的彈性模量范圍(2 000~3 000 MPa),為了獲得材料1~7具體的彈性模量,根據ASTM D 638-97中拉伸試樣(類型Ⅰ)的幾何尺寸(見圖1),利用Stratasys Connex3 Objet260型3D打印機打印制備7種材料的拉伸試樣,每種材料各制備2個拉伸試樣,并在SANS-CMT5105型電子萬能試驗機上進行室溫拉伸試驗,采用應變控制方式,拉伸速度為5 mm·min-1,得到的應力-應變曲線見圖2。試驗測得材料1~7的彈性模量依次為2 154,1 881,1 576,1 174,880,445,145 MPa,拉伸強度逐漸降低,斷裂應變逐漸增加,變化趨勢基本接近于線性。

圖1 拉伸試樣形狀和尺寸Fig.1 Shape and size of tensile specimen

圖2 7種打印材料的應力-應變曲線Fig.2 Stress-strain curves for seven printing materials

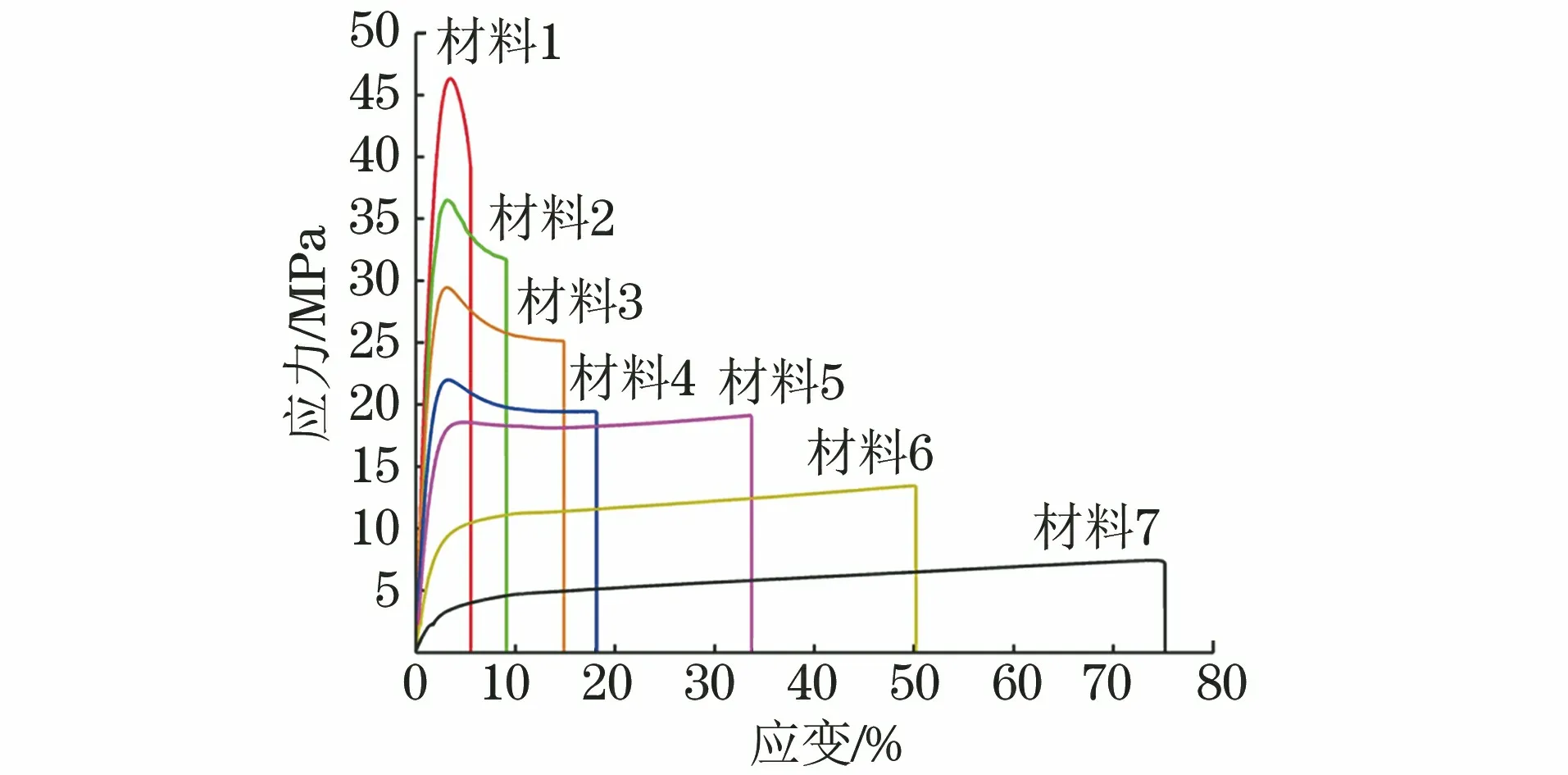

設計了4組不同界面結構的拉伸試樣,試樣形狀和尺寸同圖1,界面結構位于試樣寬度方向中心線處。設計的界面結構如圖3所示,其中:試樣1由材料1和材料7直接黏接而成,無界面過渡層,二者彈性模量相差很大;試樣2在材料1和材料7的界面處增加了寬度為3 mm的材料4作為過渡層(均質過渡層),材料4的彈性模量介于材料1和材料7之間,在一定程度上能起到過渡緩沖作用;試樣3和試樣4在材料1和材料7界面處均增加了梯度過渡層,梯度過渡層的寬度分別為3 mm和5 mm,均由材料2~6依次打印而成,每層的寬度均相等。

圖3 拉伸試樣的界面結構示意Fig.3 Interface structure diagram of tensile specimen:(a)specimen 1;(b)specimen 2;(c)specimen 3 and (d)specimen 4

利用Solidworks軟件對4種試樣進行建模,在建模過程中不同材料部分需先單獨建模,再裝配成多材料結構模型,輸出為STL格式文件并導入Stratasys Connex3 Objet260型3D打印機軟件中,在軟件中選擇相應的材料,打印出上述4組不同界面結構拉伸試樣。使用DSX100型超景深顯微鏡觀察拉伸試樣表面形貌,通過Axio Imager型光學顯微鏡觀察試樣界面微觀形貌。使用SANS-CMT5105型電子萬能試驗機進行室溫拉伸試驗,拉伸速度為5 mm·min-1。拉伸斷裂后,使用DSX100型超景深顯微鏡觀察拉伸斷口側面形貌。

2 試驗結果與討論

2.1 表面和界面形貌

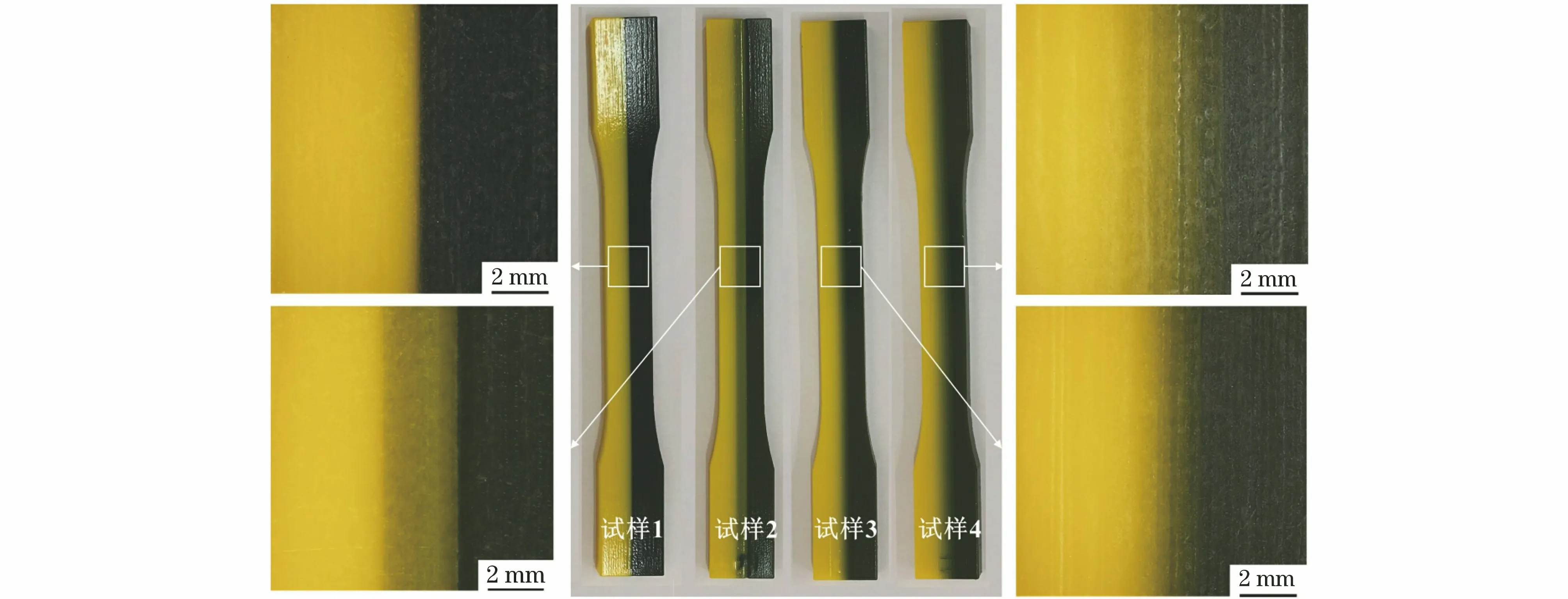

由圖4可以看出,4種試樣表面光滑,界面清晰,無明顯的宏觀裂紋缺陷。

圖4 4種試樣的宏觀照片及其中心處表面形貌Fig.4 Macroscopic photos of four specimens and their surface morphology at center

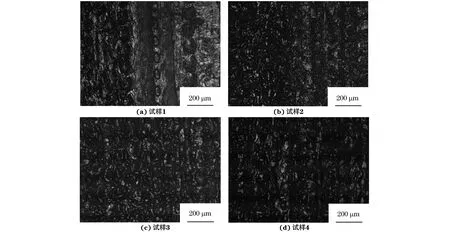

由圖5可以看出:試樣1中材料1和材料7由于成分、性能存在明顯差異,二者直接黏接時界面處存在明顯紋道和較多孔洞,2種材料在界面處未能有效熔合,界面成形質量較差;試樣2由于在材料1和材料7界面處添加了性能介于2種材料之間的材料4作為過渡層,界面處缺陷明顯減少,界面熔合程度得到提高,成形質量較好;試樣3和試樣4在材料1和材料7之間添加了梯度過渡層,相鄰材料的成分、性能差異更小,界面結合良好,基本無孔洞等缺陷,其中過渡層寬度較小的試樣3的界面熔合程度最好,成形質量最高。

圖5 4種試樣的界面微觀形貌Fig.5 Interface micromorphology of four specimens:(a)specimen 1;(b)specimen 2;(c)specimen 3 and (d)specimen 4

2.2 拉伸性能

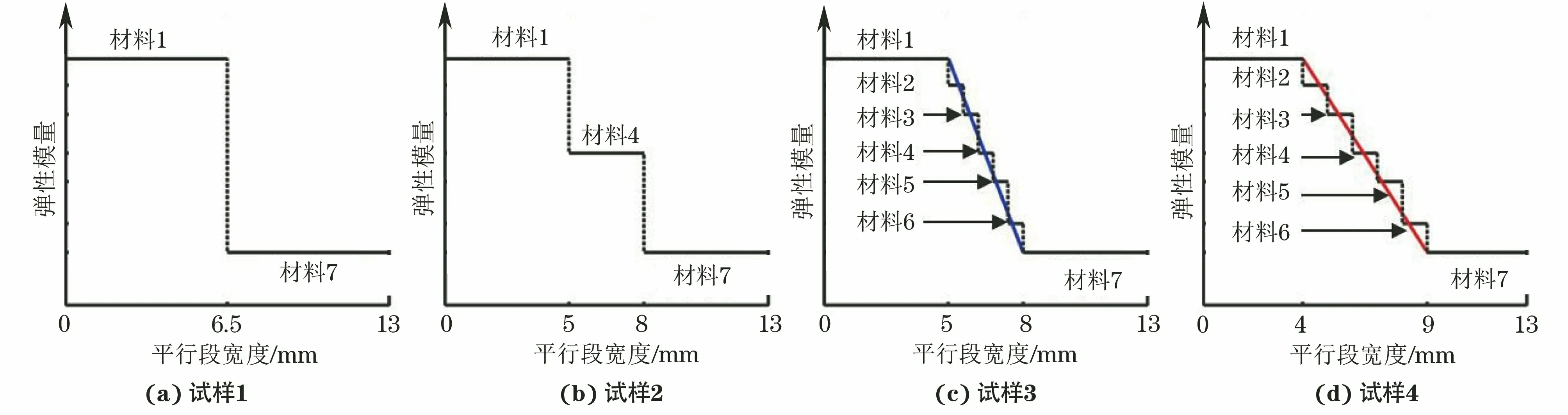

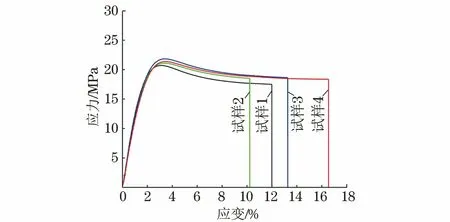

由圖6可見:4種試樣均在屈服階段達到了最大應力(即拉伸強度),且均出現了應變軟化效應,即應力隨應變的增大而減小;在彈性階段,4種試樣的應力-應變關系十分接近,進入塑性階段以后,4種試樣的應力-應變關系出現明顯區別。試驗測得試樣1、試樣2、試樣3和試樣4的拉伸強度分別為20.71,21.11,21.84,21.38 MPa,斷裂應變分別為11.99%,10.21%,13.26%,16.54%。試樣2、試樣3和試樣4的拉伸強度與試樣1相差不大,僅分別略微提高了1.9%,5.5%,3.2%;試樣2的斷裂應變比試樣1降低了14.8%,而試樣3和試樣4的斷裂應變分別比試樣1提高了10.6%,37.9%。

圖6 4種試樣的應力-應變曲線Fig.6 Stress-strain curves for four specimens

綜上可見:在材料1和材料7之間添加性能介于二者之間的均質過渡層后,試樣強度有所提高,但是延性變差;在材料1和材料7之間添加梯度過渡層則同時提高了試樣的強度和延性,若進一步增加梯度層寬度,則可以使試樣在強度微弱降低的情況下進一步提高延性。結合圖5分析可知:在界面添加均質過渡層后,界面缺陷明顯減少,成形質量得到提高,因此試樣2的拉伸強度高于試樣1;試樣3的界面熔合效果最好,成形質量最高,所以拉伸強度最大。

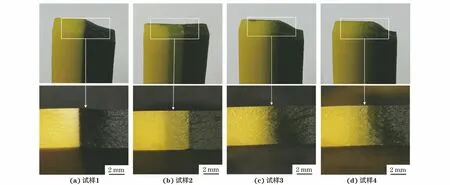

由圖7可以看出,4種試樣中的材料1斷口平齊,未觀察到明顯塑性變形,材料7斷口處的厚度較原始厚度略微減小,斷口上可見纖維區。可知材料1和材料7均分別呈現出脆性斷裂和韌性斷裂特點。在應變控制加載方式下,4種試樣在拉伸斷裂前,其內部各材料層的應變相等。材料1的斷裂應變最小,因此材料1一側最先發生斷裂,而后依次為材料2→材料7,在此過程中各材料層所承擔的載荷在其斷裂后全部轉移至剩余材料層承擔。材料1和材料7在試樣中的含量同為最高,但材料1的拉伸強度最大,所以材料1是拉伸過程中的主承載體,試樣的拉伸強度主要依賴于材料1的強度;材料1斷裂后轉移的載荷很大,試樣很快將發生整體破壞,所以圖6中應力-應變曲線較為平滑,沒有出現跳躍突變。

圖7 4種拉伸試樣斷口側面宏觀形貌Fig.7 Macromorphology of fracture sides of four specimens:(a)specimen 1;(b)specimen 2;(c)specimen 3 and (d)specimen 4

2.3 拉伸強度理論計算

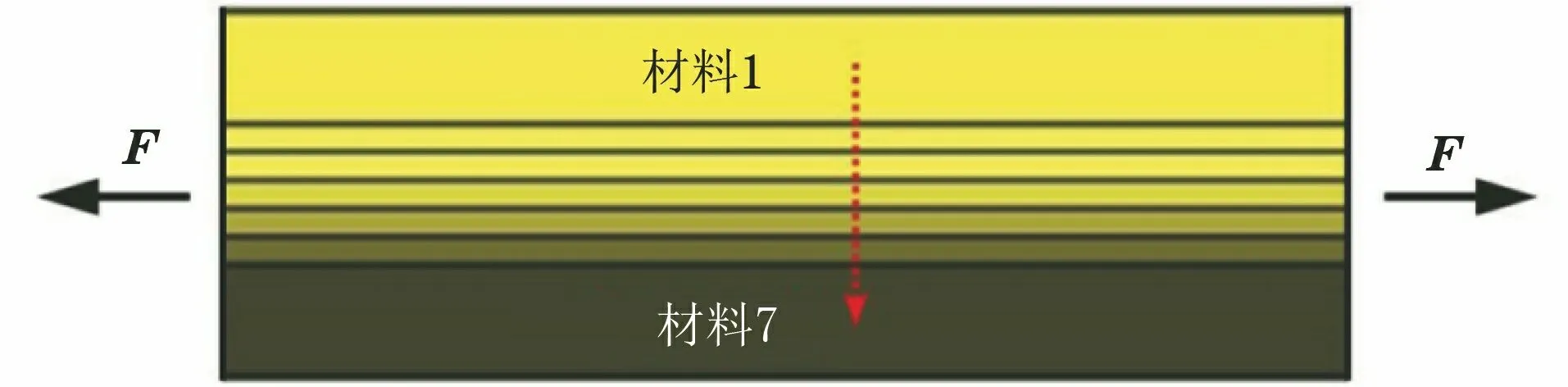

根據并聯復合材料混合定律,計算理論拉伸強度。若只考慮試樣內各材料的體積分數,忽略其他影響因素,則并聯復合試樣在水平拉伸載荷F作用下,各材料層平行承受載荷,如圖8所示。每個材料層所受載荷若用Fi表示,則有

圖8 并聯復合試樣受力示意Fig.8 Loading diagram of parallel composite specimen

F=∑Fi(i=1,2,…,7)

(1)

σA=∑σiAi(i=1,2,…,7)

(2)

式中:σ,σi分別為材料破壞前試樣整體和試樣內各材料層所受應力;A,Ai分別為試樣整體和各材料層的橫截面積。

式(2)兩邊同時除以A可得

σ=∑σiφi

(3)

式中:φi為試樣中各材料層的體積分數,即Ai/A。

由2.2節中的試驗結果可知,復合試樣在材料1失效后將發生整體破壞,所以有

σu=σu1V1+∑iVi

(4)

式中:σu,σu1分別為試樣和材料1的拉伸強度;i為材料1達到拉伸強度時其余各材料對應的應力。

由圖2可知,當材料1達到拉伸強度(46.33 MPa)時,對應的應變為3.47%,該應變下材料2~7對應的應力分別為36.39,29.34,21.95,18.24,9.58,3.46 MPa。則由式(4)計算得到試樣1、試樣2、試樣3和試樣4的拉伸強度分別為24.90,24.22,24.48,24.51 MPa。4種試樣的理論拉伸強度相差很小,與試驗結果的相對誤差分別在20.2%,14.7%,12.1%,14.6%,相對誤差較大,并且理論值均高于試驗值。這主要是因為利用混合定律進行理論計算時只考慮了各材料的體積分數,忽略了真實試樣孔洞缺陷、空隙含量、界面結合質量等因素的影響。

3 結 論

(1)將硬脆和韌彈樹脂材料直接黏接,二者界面處存在明顯紋道和較多孔洞缺陷,界面成形質量較差;在界面處添加彈性模量介于硬脆和韌彈材料之間的均質材料過渡層后,界面處缺陷明顯減少,界面熔合程度得到提高,成形質量較好;在界面處添加由彈性模量介于二者之間的5種材料組成的梯度過渡層后,界面結合良好,基本無孔洞等缺陷,并且過渡層寬度較小的界面熔合程度最好,成形質量最高。

(2)在硬脆和韌彈樹脂材料界面添加均質材料過渡層后,試樣的拉伸強度略微增大,但是延性明顯降低,斷裂應變降低了14.8%;界面添加梯度過渡層后,試樣的拉伸強度略微增大,延性明顯提高,斷裂應變分別比無界面過渡層的提高了10.6%(過渡層寬度為3 mm)和37.9%(過渡層寬度為5 mm)。

(3)根據并聯復合材料定律計算得到的4種試樣的拉伸強度相差不大,與試驗結果的相對誤差較大且高于試驗結果,推測是由于計算時忽略了孔洞缺陷、空隙含量、界面結合質量等因素的影響。