軋制壓下率對碳鋼/不銹鋼復合板界面結合性能的影響

李天妹,丁文紅,明亞飛,吳夢先,楊 赟

(1.武漢科技大學耐火材料與冶金國家重點試驗室,武漢 430081;2.武漢一冶鋼結構有限責任公司研發中心,武漢 430083)

0 引 言

目前單一金屬材料已經不能滿足現代工業發展需求,由不同材料制成的復合板應運而生。不銹鋼/碳鋼復合板是應用最廣泛的層狀復合材料之一,該材料既具有不銹鋼良好的耐腐蝕性、耐磨性、抗磁性、美觀性和裝飾性,又具有碳鋼良好的焊接性、成形性、拉延性和導熱性,在航天、石油、化工、航海等領域得到廣泛的應用[1-5]

提高復合板界面結合強度是制備優質復合板的主要目標。影響復合板界面結合強度的關鍵因素主要包括易引起微裂紋萌生的界面夾雜物以及引起組織強度降低的脫碳層[6-7]。真空熱軋能夠有效降低界面氧化夾雜物的產生概率[8-11],使得界面結合強度的影響因素僅為脫碳層。但由于我國對層狀金屬復合材料的研究起步較晚,對于真空熱軋的核心技術掌握不夠,目前大規模生產該材料的方法仍主要為直接熱軋法、釬焊軋制法等[12]。已有研究[12-17]表明,提高軋制壓下率可以使不銹鋼復合板的界面夾雜物細化,并減少界面孔洞數量,使復合板基板和覆板之間形成很好的冶金結合,從而提高界面結合強度。因此,可以考慮通過改善界面夾雜物的形貌和分布來減少其對界面結合強度的不利影響。但是,軋制壓下率的提高也會使碳鋼側出現脫碳鐵素體區,導致強度降低[18]。目前,未見有關不同軋制壓下率下不銹鋼/碳鋼復合板界面夾雜物和脫碳層對結合強度關聯性影響的報道。為此,作者以Q235碳鋼為基板、304奧氏體不銹鋼為覆板,采用非真空軋制非對稱組坯方式在不同壓下率下制備不銹鋼/碳鋼復合板,研究了復合板界面處的顯微組織、夾雜物形貌、硬度和剪切強度,探討了不同軋制壓下率下界面夾雜物與脫碳層對復合板界面結合強度的競爭性影響,為制備低成本高品質不銹鋼/碳鋼復合板提供參考。

1 試樣制備與試驗方法

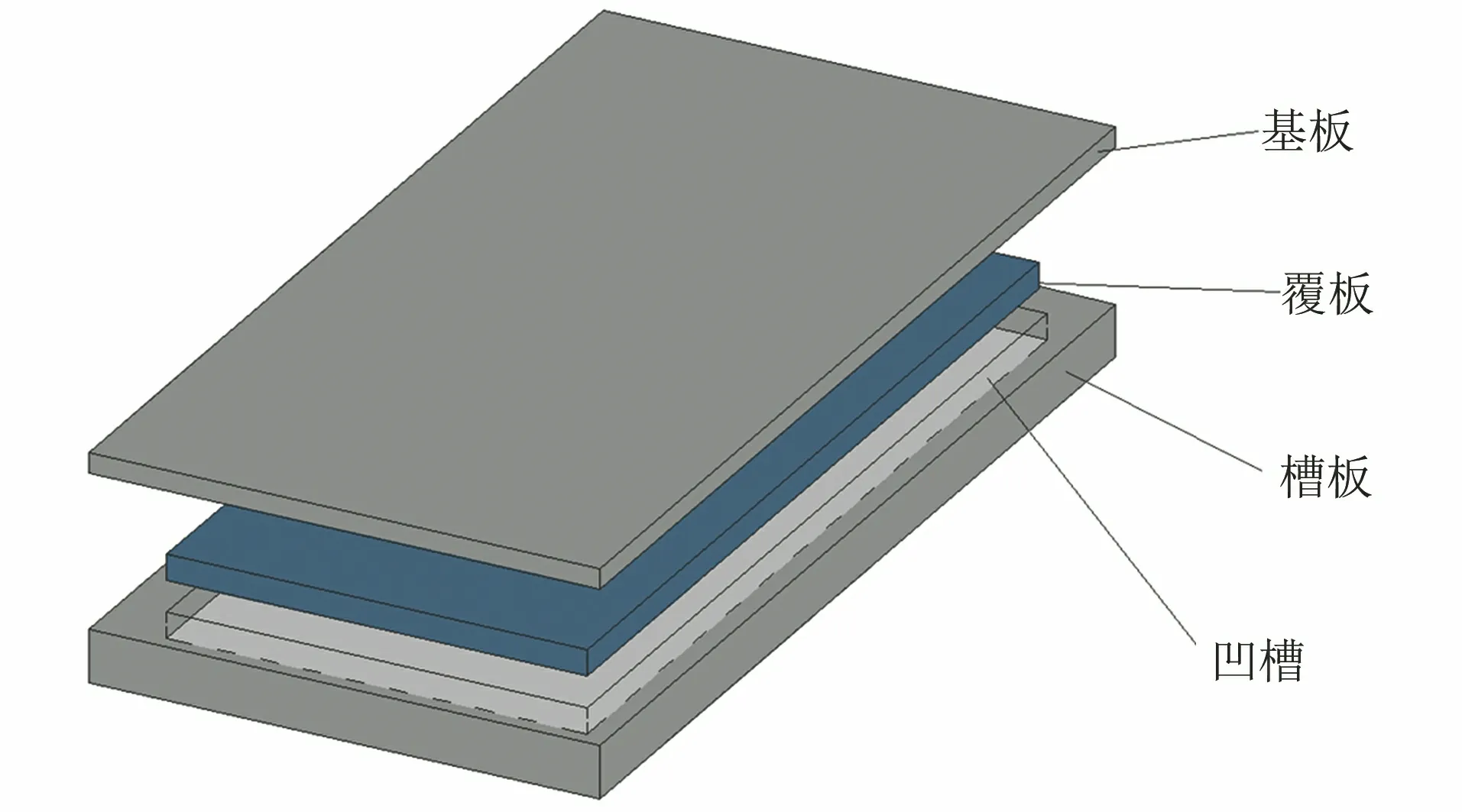

圖1 復合板的組坯形式Fig.1 Form of billet assembly of clad plate

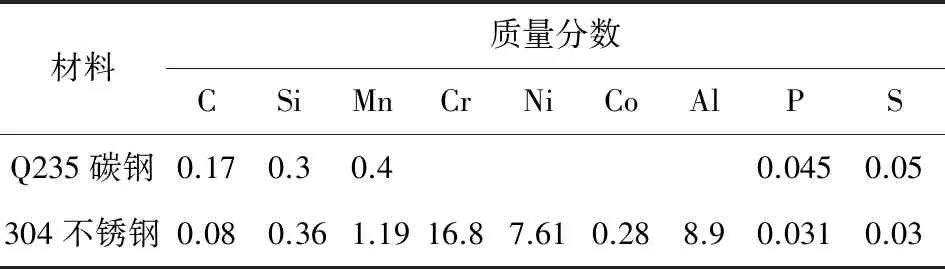

表1 Q235 碳鋼和304不銹鋼的化學成分Table 1 Chemical composition of Q235 carbon steel and 304 stainless steel %

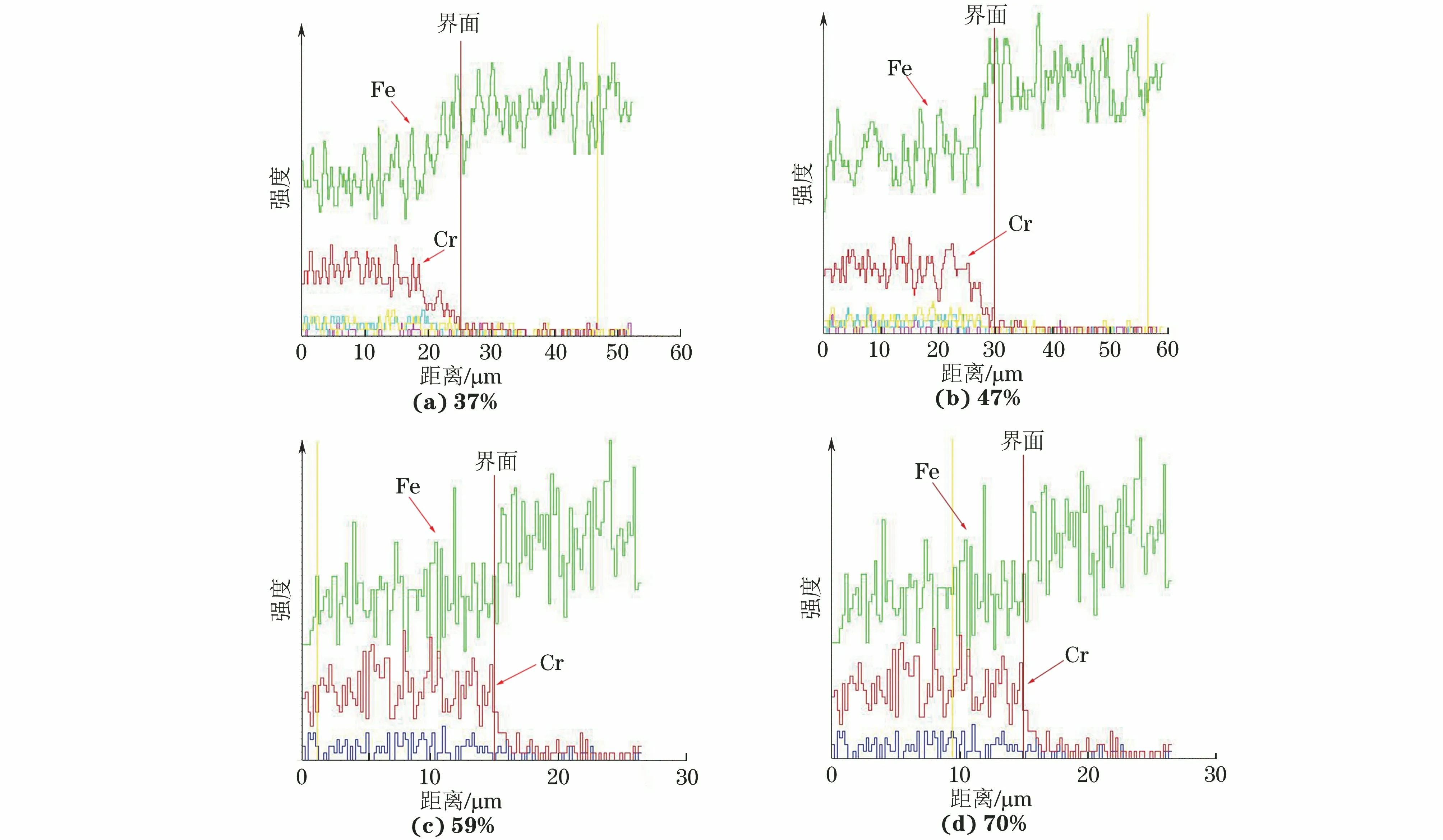

表2 復合板的軋制工藝參數Table 2 Rolling process parameters of clad plate

在復合板界面附近截取金相試樣,經打磨、拋光后,采用ZeissAxioplan型光學顯微鏡(OM)觀察界面夾雜物形貌,再分別用體積分數4%硝酸酒精溶液和質量分數10%鉻酸對碳鋼和不銹鋼腐蝕后,觀察其界面顯微組織。采用Nova Nano SEM400型場發射掃描電鏡(SEM)附帶的能譜儀(EDS)對界面進行元素線掃描,并對界面夾雜物成分進行分析。采用HV-1000B型顯微維氏硬度計測界面附近的硬度,載荷為0.1 N,保載時間為10 s,測試間距為25 μm。按照GB/T 6396—2008,在復合板上沿軋制方向的前、中、后位置截取剪切試樣,利用Instron 3382型拉伸試驗機進行室溫剪切試驗,應變速率為 2 s-1,得到試樣的剪切強度,即為復合板的界面結合強度。剪切試驗后用Nova Nano SEM400型場發射掃描電鏡觀察斷口形貌。

2 試驗結果與討論

2.1 對界面夾雜物形貌的影響

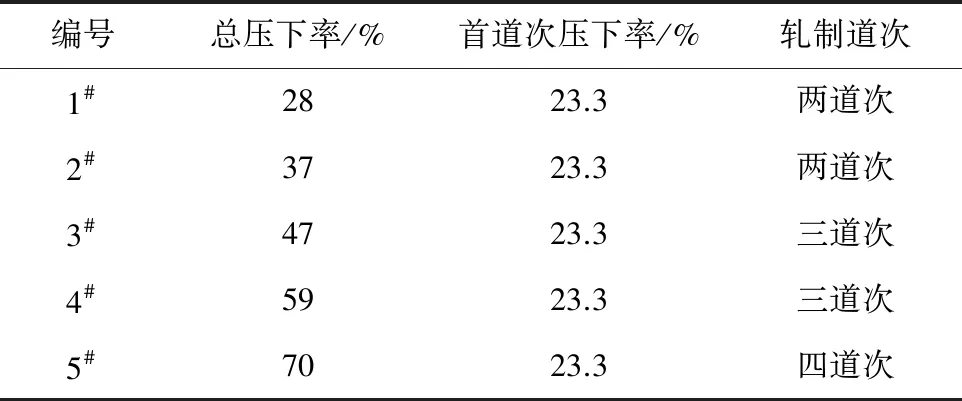

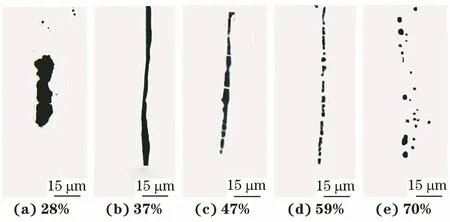

由圖2可以看出:當軋制總壓下率為28%時,復合板界面處的夾雜物呈集中分布的塊狀;當軋制總壓下率為37%時,夾雜物的形貌由塊狀變為扁平且連續分布的長條狀;當軋制總壓下率為47%時,夾雜物從連續長條狀變為比較分散的條狀和顆粒狀;當軋制總壓下率為59%,70%時,夾雜物呈均勻分布的顆粒狀,單位面積內可見的夾雜物變少。由圖3可知,隨著總壓下率由28%增加到70%,單位長度范圍內夾雜物顆粒的寬度從15 μm減小到約2 μm,長度從約45 μm增加到90 μm后減小至2 μm,總長度逐漸增加。由此可見,軋制總壓下率對界面夾雜物的形貌和分布有較大影響,隨著軋制總壓下率的增大,夾雜物由集中分布的塊狀變為均勻分布的顆粒狀。

圖2 不同總壓下率軋制得到復合板界面夾雜物形貌Fig.2 Morphology of interface inclusion of clad plate by rolling with different total reductions

圖3 不同總壓下率軋制得到復合板界面夾雜物尺寸Fig.3 Interface inclusion size of clad plate by rolling with different rolling reductions

2.2 對界面夾雜物成分的影響

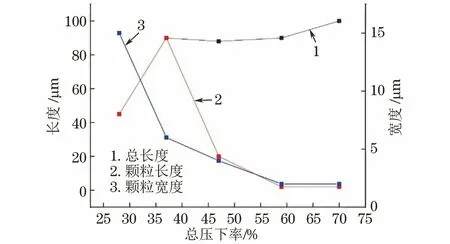

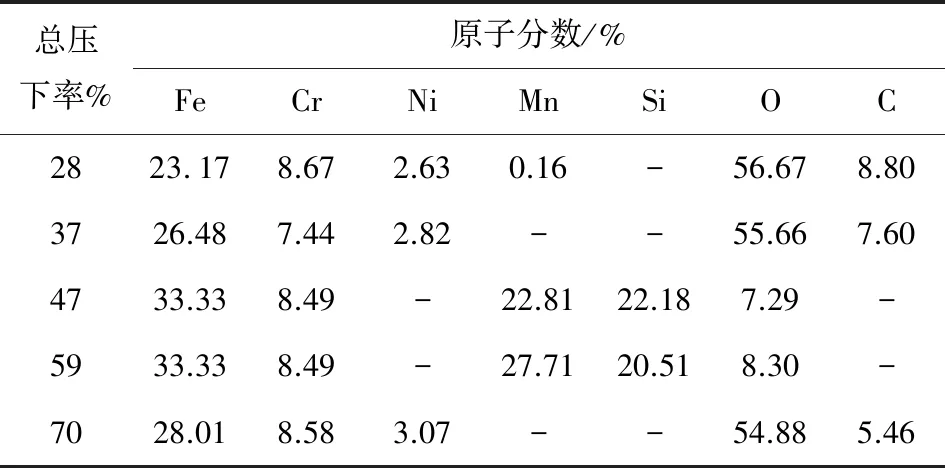

由圖4可以看出:當軋制總壓下率由37%增大到47%時,復合板界面附近鐵、鉻元素的擴散程度增加;當軋制總壓下率由59%增大到70%時,鐵、鉻元素擴散程度未出現明顯增加趨勢。由表3可以看出,復合板界面夾雜物主要含有硅、鉻、錳、鐵、氧元素,其中:鐵元素為不銹鋼和碳鋼的固有元素,含量較高;氧元素主要是由于制坯過程并非真空環境,坯體中有少量氧氣殘留而產生的;硅、錳元素是304不銹鋼和Q235碳鋼中都含有的合金元素;鉻元素主要來自在高溫軋制過程中從不銹鋼側擴散至界面的鉻。元素與氧的親和能力決定了各種元素與氧結合的先后順序,親和力越高,二者越容易結合。根據梁英教等[19]提出的金屬氧化自由能大小關系:硅、錳最容易與氧結合,其次是鉻,最后是鐵。由此推測,界面處的夾雜物可能為Si-Mn-Fe-Cr的氧化物聚合體。

圖4 不同總壓下率軋制得到復合板界面元素線掃描結果Fig.4 Element linear scanning results of interface of clad plate by rolling with different total rolling reductions

表3 不同總壓下率軋制得到復合板界面夾雜物的EDS分析結果Table 3 EDS analysis results of interface inclusions of clad plate by rolling with different total rolling reductions

2.3 對界面顯微組織的影響

由圖5可以看出,隨著軋制總壓下率的增大,復合板界面附近不銹鋼側晶粒細化,原因可能是原始奧氏體晶粒在軋制壓力作用下破碎并發生動態再結晶,總壓下率越大,晶粒再結晶程度越大,晶粒細化越明顯,此外動態再結晶和碳化物顆粒在晶界的聚集起到釘扎作用,可阻止晶界滑移,使得晶粒更加細小。當軋制總壓下率為28%,37%,47%,59%,70%時,不銹鋼側奧氏體平均晶粒尺寸分別約為80,75,60,40,20 μm。復合板界面附近不銹鋼側形成滲碳層,當總壓下率為70%時,滲碳層最明顯,其厚度約為80 μm。當軋制總壓下率為28%時,界面碳鋼側顯微組織主要是奧氏體與滲碳體,未出現明顯脫碳層;當軋制總壓下率為37%時,奧氏體仍然呈大片塊狀連續分布,珠光體含量增加,界面處仍未出現明顯脫碳層;當軋制總壓下率為47%時,鐵素體開始形成,奧氏體依舊存在于復合界面,晶界處有黑色碳化物聚集,界面處脫碳層厚度約為10 μm;當軋制總壓下率增加到59%時,界面處碳鋼側組織主要為粒狀貝氏體,脫碳層厚度約為8 μm;當軋制總壓下率達到70%時,界面碳鋼側組織主要包括晶界明顯且晶粒大小均勻的鐵素體以及少量珠光體,脫碳層厚度約為50 μm。

圖5 不同總壓下率軋制得到復合板界面附近的顯微組織Fig.5 Microstructures near interface of clad plate by rolling with different total rolling reductions

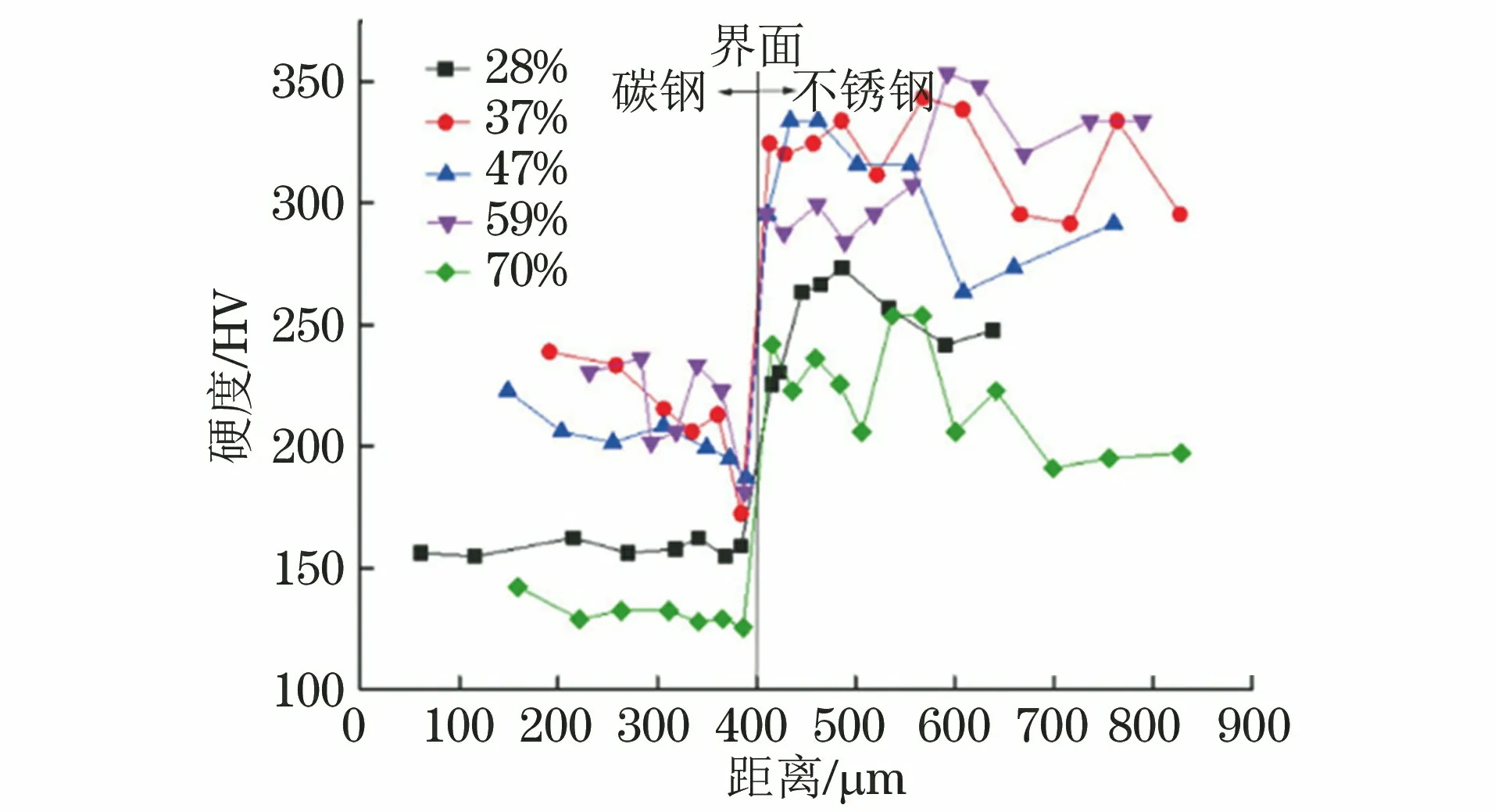

2.4 對界面附近硬度的影響

由圖6可以看出:界面附近碳鋼側的整體硬度低于不銹鋼側,距界面20 μm處碳鋼側的硬度最低,這是因為碳鋼側的碳元素在軋制過程中向界面擴散,導致碳鋼側形成脫碳層,脫碳層主要為鐵素體組織,顯微硬度較低;在距界面200 μm的不銹鋼側出現硬度峰值。在軋制過程中,碳鋼側的碳元素擴散至不銹鋼側,不銹鋼側的鉻、鎳在濃度梯度的作用下向界面擴散,但碳在鋼中的擴散系數比鉻、鎳大,碳先到達不銹鋼側,導致在界面附近不銹鋼側形成硬度較高的碳化物,在圖5(e)中也可觀察到明顯的滲碳層,因此該處的硬度較高[7]。70%總壓下率時界面附近的整體硬度最低,28%總壓下率時的整體硬度次之,而37%~59%總壓下率時的整體硬度均較高。在軋制總壓下率為37%~47%時,界面附近區域組織由奧氏體和聚集在晶界處的碳化物組成,而在壓下率為59%時,脫碳層厚度小于10 μm,碳鋼側主要由粒狀貝氏體組成,硬度偏高;軋制總壓下率為70%時,硬度谷、峰值最低,此時的脫碳層完全由鐵素體組成,為完全脫碳層,相比于鐵素體和珠光體的混合組織以及粒狀貝氏體,鐵素體硬度更低,因此總壓下率為70%時的碳鋼側近界面處硬度最低;此時由碳鋼擴散至不銹鋼的碳元素總量增加,不銹鋼中的鉻析出與碳結合而形成貧鉻區,因此不銹鋼側的硬度也最低。

圖6 不同總壓下率軋制得到復合板界面附近的硬度分布曲線Fig.6 Hardness distribution curves near interface of clad plate by rolling with different total rolling reductions

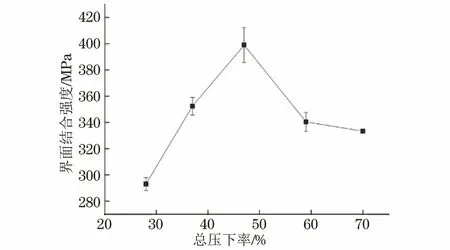

2.5 對界面結合強度的影響

由圖7可以看出,當軋制總壓下率由28%增大到47%時,界面結合強度升高,但總壓下率由47%繼續升高時,界面結合強度降低。當軋制總壓下率為28%時,界面夾雜物主要呈塊狀,在剪切過程中夾雜物周圍產生較大的應力集中而易萌生裂紋,因此界面結合強度較低[20]。當軋制總壓下率增大到37%時,界面夾雜物由集中分布的塊狀逐漸變為長條狀,所產生的集中應力較小,不易萌生裂紋,結合性能改善。當軋制總壓下率為70%時,夾雜物呈均勻分散的顆粒狀,但是界面結合強度卻較低,這與碳鋼側的脫碳層有關。

圖7 不同總壓下率軋制得到復合板的界面結合強度Fig.7 Interface bonding strength of clad plate by rolling with different total rolling reductions

隨著軋制壓下率的增大,金屬內應力增大,晶界畸變能升高,晶界處形核位置增多,金屬發生動態再結晶,晶粒尺寸減小[21];晶粒細化導致晶界界面能升高,碳原子更加容易聚集在晶界處并與合金元素結合形成碳化物[22],析出的碳化物起到釘扎作用進一步抑制晶粒長大[23]。層狀金屬板在熱軋時通過元素擴散使界面處實現冶金結合。碳鋼中的碳含量明顯高于不銹鋼,在熱軋時界面附近碳元素的濃度梯度作用下向不銹鋼中擴散,碳鋼側形成脫碳鐵素體層,而不銹鋼側形成滲碳層[24]。隨著總壓下率的增大,不銹鋼晶粒尺寸減小導致晶界增多,為碳原子擴散提供了快速通道,使得碳原子更加容易擴散至不銹鋼中,因此當軋制壓下率為70%時,脫碳層厚度達到50 μm。隨著軋制壓下率的增大,碳鋼側的晶粒變得更加細小均勻。由于低強度鋼的疲勞裂紋擴展門檻值隨晶粒度的增大而減小[25],同時晶粒度增大,晶界第二相增多,金屬抗蠕變能力減弱[26],因此碳鋼側裂紋擴展更加容易。由此可知,尺寸小的晶粒不僅促進了低強度脫碳層的形成,還使得裂紋更加容易擴展。綜上,軋制總壓下率高于47%時,復合板界面附近碳鋼側脫碳層的形成是導致復合板界面結合強度降低的主要因素,而在軋制總壓下率低于47%時,界面夾雜物的存在是導致復合板界面結合強度降低的主要原因。軋制總壓下率在47%時,脫碳層的影響較小,界面夾雜物的影響減弱,此時復合板界面結合性能較好。

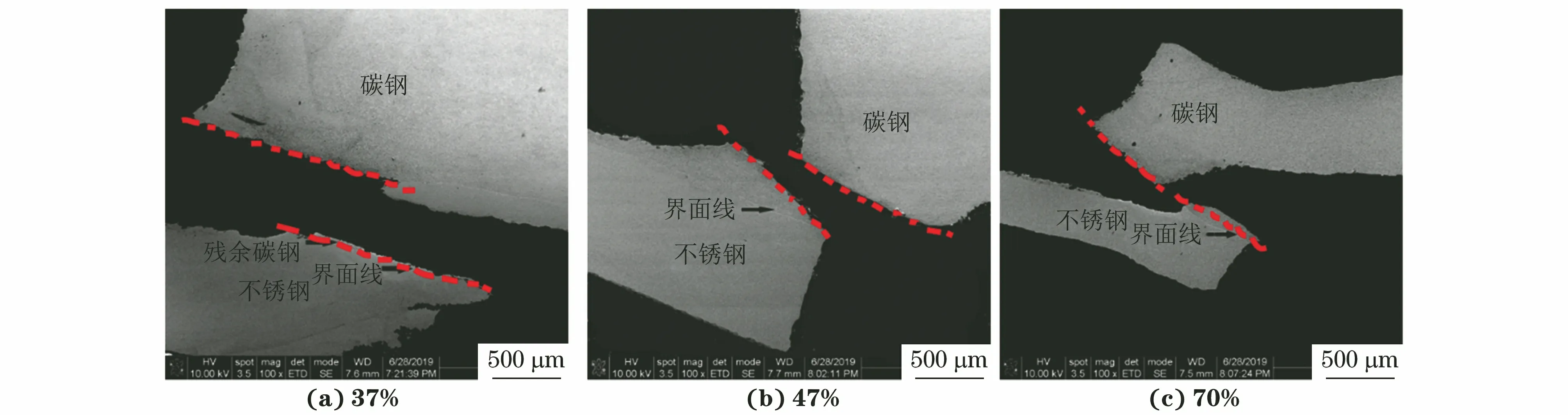

2.6 對剪切斷口形貌的影響

由圖8可以看出:當軋制總壓下率為37%時,斷口相對于結合界面的平直度接近0,有少量碳鋼黏附于不銹鋼側,由于該壓下率下的界面夾雜物呈塊狀,應力集中較大[27],因此剪切時復合板易在界面結合處斷裂;當軋制總壓下率為47%時,斷口與結合界面不完全平行而是存在30°角度,斷裂位置由界面向碳鋼側的脫碳層區域延伸,隨著軋制總壓下率的增大,界面處的夾雜物由集中分布的塊狀轉變為沿界面均勻分布的顆粒狀,界面處的應力集中減小,因此復合板更容易在脫碳層處斷裂;當軋制總壓下率達到70%時,斷口相對復合界面的平直度接近0,斷口位置完全位于碳鋼側脫碳層。

圖8 不同總壓下率軋制得到復合板剪切試驗后的斷口形貌Fig.8 Fracture morphology of clad plate by rolling with different total rolling reductions after shear tests

3 結 論

(1)軋制壓下率會對Q235碳鋼/304不銹鋼復合板界面夾雜物的形貌和分布產生影響,當軋制總壓下率由28%增大到70%時,界面夾雜物由集中分布的塊狀變為均勻分布的顆粒狀,界面夾雜物主要含有硅、鉻、錳、鐵、氧元素,為硅、鉻、錳、鐵的氧化物聚合體。

(2)當軋制總壓下率由28%增大到70%時,界面不銹鋼側出現滲碳層,奧氏體晶粒尺寸減小,碳鋼側出現脫碳層,組織由奧氏體與滲碳體轉變為等軸鐵素體與少量珠光體;當軋制總壓下率為70%時,碳鋼側出現厚度約為50 μm的脫碳層,不銹鋼側出現厚度約為80 μm的滲碳層,硬度谷、峰值最低。

(3)隨著軋制總壓下率的增大,復合板界面結合強度先增大后減小,總壓下率為47%時的界面結合強度最大,剪切斷口與結合界面呈30°角度,斷裂位置由界面向碳鋼側的脫碳層區域延伸。

(4)軋制總壓下率高于47%時,復合板界面附近碳鋼側脫碳層的形成是導致復合板界面結合強度降低的主要因素,而在軋制總壓下率低于47%時,界面夾雜物的存在是導致復合板強度降低的主要原因。復合板在非真空條件下可通過合理控制軋制壓下率來平衡界面夾雜物和脫碳層對界面結合強度的競爭性影響,從而實現低成本、高質量碳鋼/不銹鋼復合板的制備。