中藥生產廢水高效處理技術應用研究

李銳敬,周文棟

(廣州市環境保護工程設計院有限公司,廣州 510115)

截至2019 年年末,我國醫藥行業規模以上企業數量達到7382 家,每年產生數億噸制藥廢水[1]。制藥廢水往往存在有機物濃度高、污染物成分復雜等特點,是一種難降解的工業廢水[2]。本文以某中藥制藥廠廢水處理工程項目為例,詳細闡述了該工程采用的工藝技術、關鍵設計參數及運行效果,并分析了工程實際運行成本,以期為未來制藥廢水治理技術研究與應用提供借鑒和參考。

1 制藥廢水處理規模

該工程中藥生產廢水主要為在藥材洗泡、蒸、煮、炮制等過程中產生的廢水,包括車間提取廢水(高濃度廢水,COD 為10 000—15 000mg/L)和藥材粗加工及飲片車間生產廢水(低濃度廢水,COD 為500—600mg/L)。廢水有機污染物種類復雜,含大量藥渣漂浮物,水質色度高[3]。該工程設計處理規模為500m3/d(高濃度廢水300m3/d、低濃度廢水200m3/d)。

2 設計進水水質及排放標準

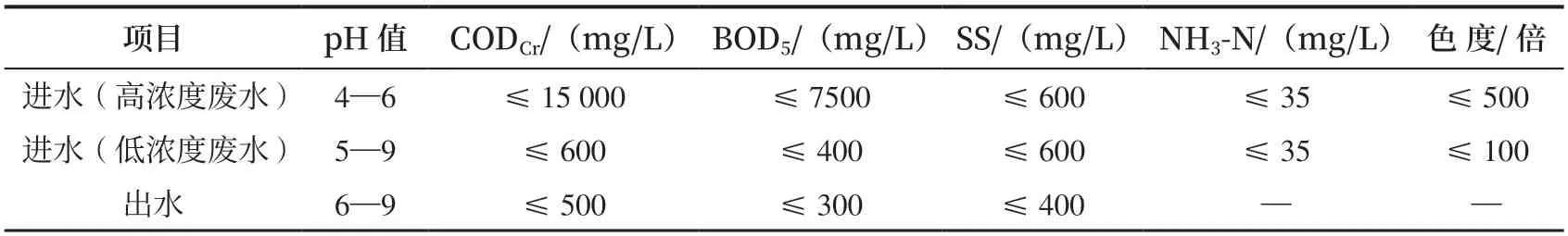

該工程生產廢水進行處理后出水水質滿足廣東省地方標準《水污染物排放限值》(DB 44/26—2001)第二時段三級標準后,經管網進入園區污水處理廠進行處理。設計進水水質及排放標準見表1。

表1 進水水質及排放標準

3 制藥廢水處理技術

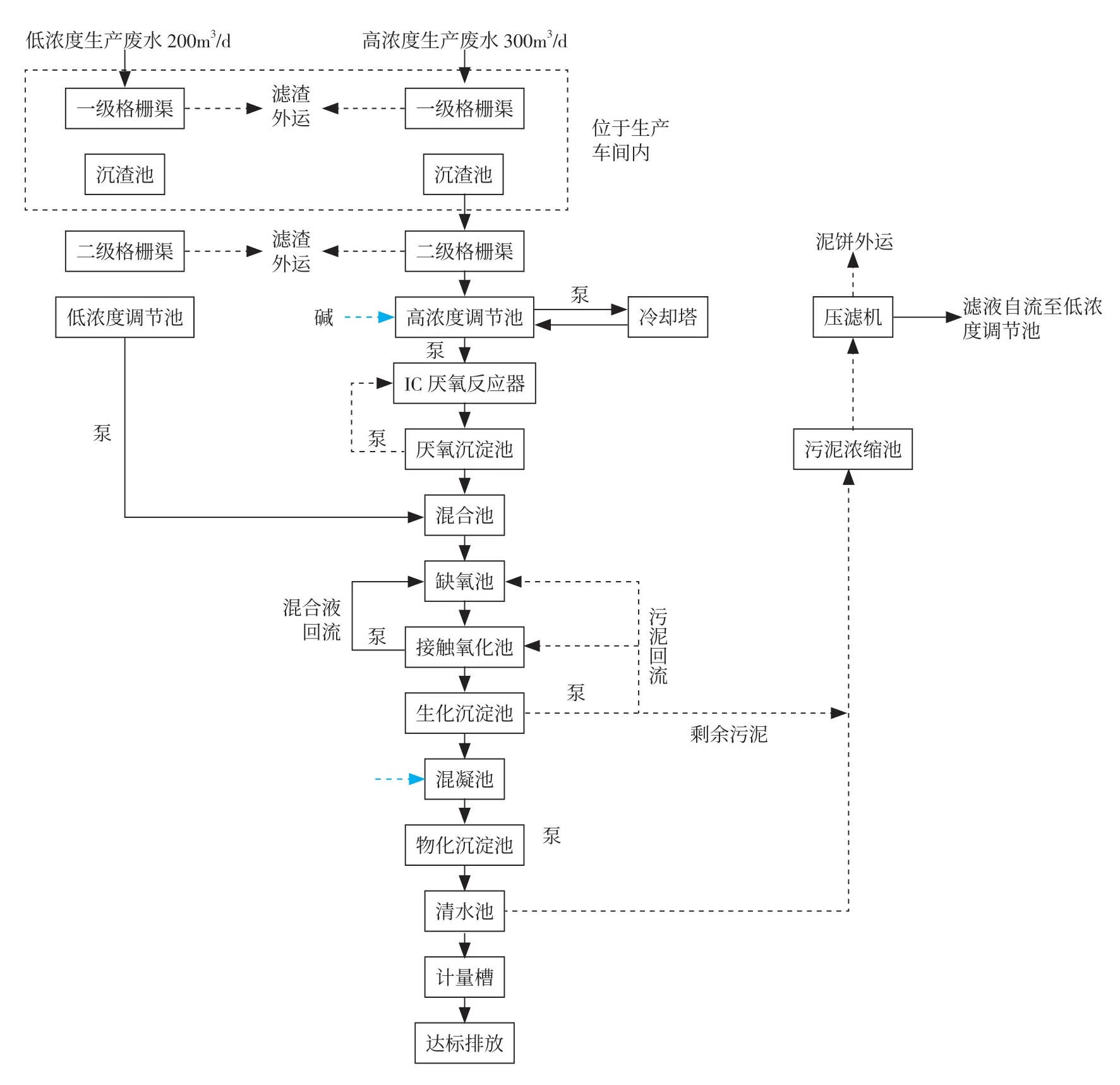

3.1 預處理

高濃度和低濃度生產廢水均采用“一級格柵+沉渣池+二級格柵”預處理工藝去除大粒徑的懸浮物、泥沙等固體雜質,然后進入調節池均質均量。其中,高濃度廢水進入高濃度調節池后,通過投加氫氧化鈉(NaOH)將水質pH 調至中性或弱堿性。

3.2 高濃度制藥廢水厭氧處理

經調節池處理后,高濃度廢水先經過板式換熱器與冷卻塔進行間接換熱,使水溫由50℃—70℃降至35℃—40℃后,再泵入IC 厭氧反應器進行處理,通過厭氧反應,經水解、酸化、產酸、產甲烷四個階段,大部分有機物得到降解或去除,為后續的好氧處理創造了條件[4]。厭氧反應器處理后產生的污水自流至厭氧沉淀池進行泥水分離,再進入混合池;厭氧反應器處理后產生的污泥經泵回流至污泥濃縮池。

污水先經降溫處理再進入IC 厭氧反應器,可避免水溫過高造成厭氧菌失活,同時IC 厭氧反應器可將污水中大分子有機物降解為小分子有機物,以備下一步處理。

3.3 混合廢水缺氧+好氧+混凝處理

經厭氧處理的高濃度廢水與經預處理的低濃度廢水,在混合池充分混合均勻,從而保證了后續生化系統的穩定性。廢水先后進入缺氧池和接觸氧化池進行處理,分別在缺氧和有氧的狀態下進行生化降解,達到去除大部分有機污染物的目的。接觸氧化池出水進入生化沉淀池分離污泥懸浮物,污泥經泵回流至缺氧池或排至污泥濃縮池,其出水自流至混凝池,混凝后進入物化沉淀池,從而進一步去除廢水中CODCr、SS等污染物。廢水處理工藝流程見上圖。

工藝流程

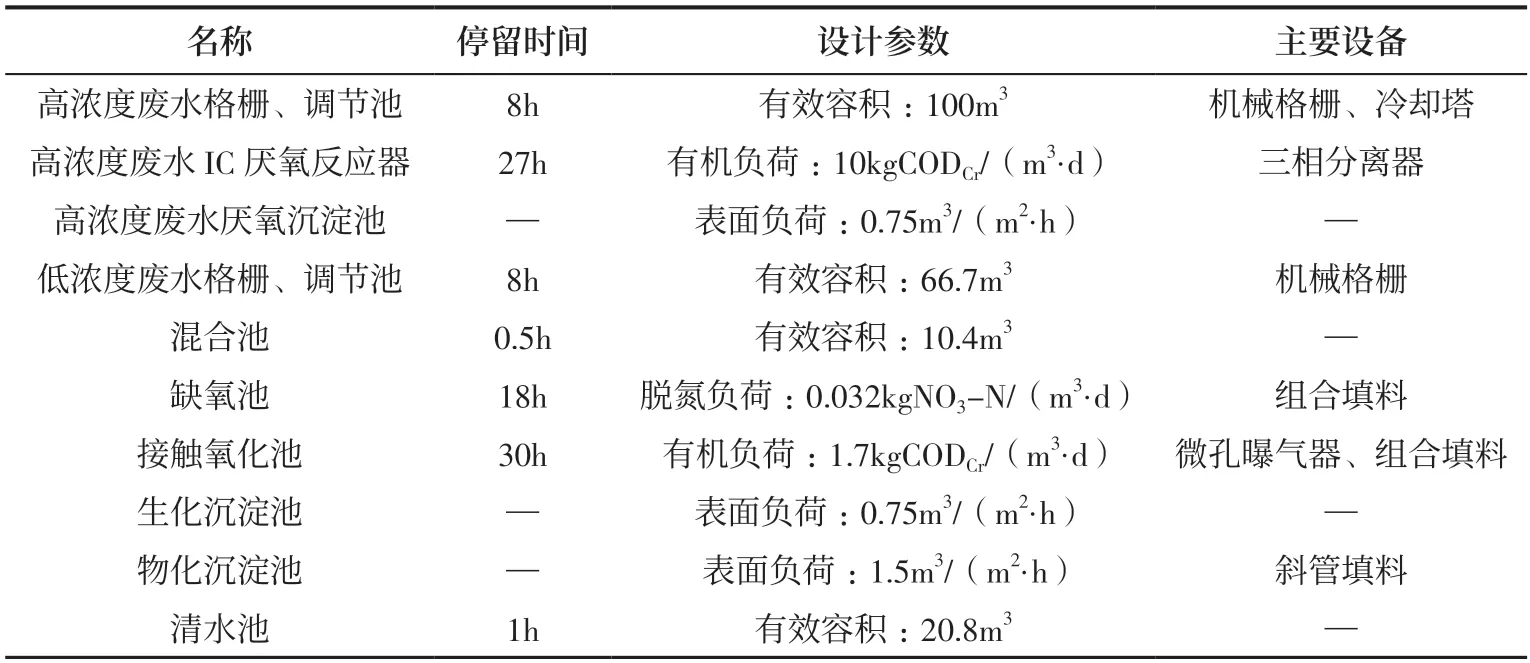

4 主要構筑物及設計參數

主要構筑物設計參數見表2。

表2 主要構筑物及設計參數

4.1 工藝技術特點

(1)該工程的高濃度廢水在高濃度調節池內均質均量后,先進行冷卻降溫處理,使水溫降至35℃—40℃后再進入厭氧反應器,可避免水溫過高造成厭氧菌失活。

(2)該工程高濃度廢水有機污染物含量相對較高,濃度變化較大,但生化性極佳,厭氧處理工藝采用IC 厭氧反應器,其具備耐高負荷沖擊、適應能力強、容積小、占地省、運行穩定的優勢[5],可保證后續的缺氧+好氧處理的穩定運行。

(3)好氧工藝采用的接觸氧化池具有容積負荷大、操作管理方便、處理效率高、運行費用低等特點。考慮到該工程廢水的特點,增設了缺氧段通過反硝化作用進行脫氮,從而實現廢水的高效脫氮除磷。

4.2 運行成本

系統直接運行費用主要包括電費、藥劑費、水費及人工費。工程日工作電耗為1868.66kW·h,電費取功率因子0.6,則噸水電費為2.24 元;每天消耗水量約4t,水費按3.15 元/t 計,自來水費用為12.60 元/t,則噸水水費為0.03 元;人工工資按800 元/d,處理每噸水的人工費用為1.6 元;藥劑費為601.46 元/d,噸水成本為1.20 元。

5 結語

該項目針對高濃度及低濃度中藥生產廢水,分別采用“厭氧+缺氧+好氧”以及“缺氧+好氧”兩段工藝技術,將厭氧處理后的高濃度廢水與預處理后的低濃度廢水混合后進行缺氧+好氧處理,節省了工程建設成本,實現了中藥生產廢水的高效脫氮除磷,有效降低了廢水的SS 及色度,混合廢水經處理后,出水可滿足廣東省地方標準《水污染物排放限值》(DB 44/26—2001)第二時段三級標準,噸水運行成本為5.07 元,制藥廢水處理效果顯著、經濟效益較高,有良好的應用前景。