酒醅上甑機器人的結構分析及其在清香型白酒釀造生產中的應用

李 遙,陳興杰,程 偉,李 娜,楊金玉,王法利,夏元金

(安徽金種子酒業股份有限公司,安徽阜陽 236023)

上甑作為白酒釀造的核心工序,往往要靠老師傅憑經驗操作,要求做到“輕、松、勻、薄、散、準”,才能有效保證產酒的質量和產量;然而,釀酒車間上甑作業區的溫度通常超過50 ℃,其工作環境濕熱、勞動強度大,人工操作時常會因失誤等導致出酒率不穩定。當前,釀酒上甑操作之前大多采用人工布料形式,酒醅人工上甑的勞動強度較大,生產效率、質量和出酒率等受人為因素影響大。因此,酒醅上甑機器人在釀酒行業逐漸引起大家重視,并得到不斷的研發和應用,有效保證了蒸餾工藝的效率,降低了釀酒操作的勞動強度[1-3]。清香型白酒釀造過程中,經槽車發酵后的酒醅再由翻轉機、螺旋輸送機等輸送設備進入蒸餾上甑工序。酒醅上甑機器人將紅外探熱技術與機器人相結合,把復雜的白酒上甑工藝,編程寫入控制系統的機器人。由于安裝了紅外成像設備,當感知到酒甑溫度開始變化,酒醅下已有蒸汽但還未冒出時,機器人的布料機構裝置迅速而均勻地將酒醅鋪撒在酒甑內,再蓋上甑蓋進行蒸餾[4-5]。目前,市場已有的上甑機器人多采用標準多關節機器人,配置末端執行布料機構的形式來實現布料,每次布料時均需要預先接滿酒醅料,僅能實現單臺機器人對一個酒甑的布料操作,效率較低、設備利用率不高;操作過程中,未能對甑內溫度實現智能化監控,布料效果欠佳,出酒率與人工布料相比不具明顯優勢。

本研究從某型號上甑機器人的主要結構特點、工作原理和自動控制、在清香型白酒釀造生產中的應用等方面,進行分析和探討。該型號上甑機器人配備的柔性送料端承載平臺,其承載平臺高度可控制,有效保證酒醅平緩的灑落在甄桶內,從而使鋪撒的酒醅保持疏松,提升后期蒸餾的加工效果;而且,承載平臺可以自轉,在甄桶內無死角灑料運行。控制系統的蒸汽控制根據上甑工藝分為多階段實行,上甑階段調節方式為根據熱源檢測識別系統探測酒甑中蒸汽狀況,自動調節蒸汽壓力大小。通過該型號上甑機器人上甑與人工上甑的對比表明,機器人上甑時間符合工藝規定,同時,機器人上甑出酒率與斷尾濃度均優于人工上甑。

1 酒醅上甑機器人的結構特點、工作原理與自動控制

1.1 主要結構特點

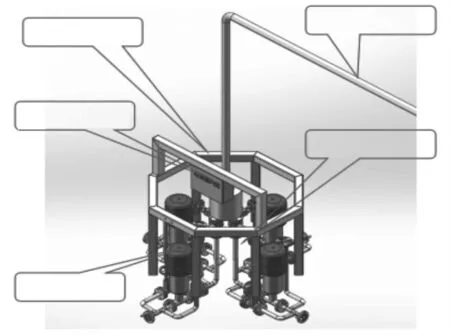

如圖1 所示的某型號上甑機器人,其主要包括:底座部、回轉部、大臂部、小臂部、布料皮帶機、熱源識別系統、工作面形態監測系統、控制系統等部分。其結構具有的顯著特點主要有如下幾個方面:①模仿人轉身,機器人回轉部可帶動大臂部以左右旋轉,能夠在2 個酒甑間切換;②模仿人起身和俯身,大臂部可以俯仰運動,能隨著酒醅布料層面增高而上升;③模仿人工手動鋪料,小臂部有兩個動作:360°無限旋轉,-20°到-40°的擺動,可以模仿人工在酒甑上實現布料動作,布料出口安裝布料皮帶機,模仿人工水平鋪灑。

圖1 上甑機器人的主要結構部件及控制系統

上甑機器人的基座設置于立柱的下方,立柱的上方通過大臂旋轉機構與大臂的一端連接,大臂的另一端固定連接小臂連接座,小臂連接座通過小臂旋轉機構與小臂連接。小臂主軸為空心軸,其下端通過小臂擺動機構連接落料斗。螺旋輸送機構設置于大臂支座的上部,其進料端設有進料斗,其出料端通過小臂主軸連通落料斗。大臂旋轉機構包括位于大臂支座內的旋轉電機和RV 減速機,旋轉電機通過旋轉電機過渡法蘭與RV減速機的輸入端連接,RV 減速機外圓與大臂支座相連,RV 減速機內圓端面與動臂相連。小臂旋轉機構設置于小臂連接座上,其包括旋轉電機減速機組、皮帶輪組,旋轉電機減速機組通過皮帶輪組驅動小臂主軸旋轉。小臂擺動機構包括相互連接的擺動電機減速機組和減速機吊耳,減速機吊耳固定于小臂主軸上,擺動電機減速機組與落料斗直接連接。

上甑機器人在上甑工藝執行方面的特點主要包括如下幾個方面:①模仿人工作業:上甑設備要求做到自動上甑,一臺上甑機器人負責兩個(或三個)酒甑,無需人工輔助;布料頭可以實現升降運動,能隨著酒醅布料層面增高而上升,出料口自動跟隨貼近料面布料,保證不砸料,不堆積,不起團;酒醅輸送通過輸送機可實現連續供料,將酒醅送到甑口;上甑時間可根據工藝要求在30~40 min/甑范圍內調節;布料頭可以實現360°旋轉和90°擺動,模仿人工在酒甑上實現布料動作。②遵循傳統工藝:采用熱源識別系統來檢測蒸汽分布情況,并引導布料頭將酒醅準確布撒到將要穿汽的地方,實現連續“探氣上甑”;采用工作面形態監測系統來檢測酒醅鋪撒的厚度或均勻性;上甑機器人既能自動控制相關外圍設備的啟停,也能單獨手動控制;上甑機器人可自動控制酒甑、甑蓋、蒸汽大小等,也能單獨手動控制,可實現蒸汽控制與機器人布料動作聯動。

應用過程中,上甑機器人還具有其他方面的顯著特點:①安全:上甑機器人布料時運動部分只能在酒甑直徑范圍內移動,不得超出甑體范圍;設備與原料接觸部分必須采用食品級材質設計制作;設備設計制造必須具備防酸、防腐、防潮等特性;所有設備活動范圍有警示標志,上甑機器人要有機械安全防護和電氣安全防護;②設備清洗方便:上甑機器人具有自動清潔功能,能完成80%的清潔工作,省時省力;上甑機器人具有自動清洗模式按鈕。

1.2 工作原理與自動控制

上甑過程中,通過立柱升降機構調節立柱的高度,以使機器人能適應相應蒸餾甑的作業要求。小臂上的熱源感知系統和激光測距系統可以動態監測甑內溫度,并迅速確定最高溫度坐標位置。大臂旋轉機構驅動大臂旋轉到落料區,小臂旋轉機構驅動小臂旋轉,對落料方向進行進一步調整。最后小臂擺動機構驅動落料斗擺動,最終實現均勻、高效地布料,如此循環作業。皮帶輸送機實現將酒醅送到甑口(模仿工人運送酒醅),布抖動機構、布抖頭等可以實現將酒醅均勻鋪撒在酒甑里。工作面形態探測系統,可以檢測酒醅鋪撒的厚度或均勻性,熱源檢測識別系統主要用于檢測蒸汽分布情況,并引導布料頭將酒醅準確布撒到將要穿汽的地方(相當于上甑技師的眼睛),實現“見汽壓醅”,圖2 所示的上甑機器人酒醅熱源探測識別系統成像,溫差布料法避免了酒精蒸汽散失,提高了出酒率。

圖2 上甑機器人酒醅熱源探測識別系統成像

上甑機器人的軟件配置主要包括:機器人控制器、控制軟件、熱源檢測識別系統、工作形態探測系統等,上甑機器人的布料自動識別系統包括紅外傳感器、激光測距傳感器、內嵌運算軟件的控制器,紅外傳感器用于識別熱源位置并向控制器發送實時數據。激光測距傳感器用于感知距離并向控制器發送實時數據,控制器通過其內嵌的軟件結合紅外傳感器和激光測距傳感器傳來的實時數據計算出熱源的絕對坐標,同時可以屏蔽掉紅外傳感感知的罐體內壁的余溫,有利于實現動態監測甑內溫度并迅速確定最高溫度坐標位置,最高溫度處即為冒蒸汽最多處,也即是布料較少處,使布料智能化。

圖3 為上甑機器人蒸汽控制系統的主要結構,控制系統的蒸汽控制根據上甑工藝分為多階段實行,上甑階段調節方式為根據熱源檢測識別系統探測酒甑中蒸汽狀況,自動調節蒸汽壓力大小。餾酒時調節方式為根據工藝設定壓力值保持恒定壓力,主系統根據酒甑壓力傳感器反饋值,進行PID 調節,達到穩定控制酒甑蒸汽。手動控制時,在觸摸屏上切換至手動控制,設定需求閥門開關大小,系統控制閥門開關。關閉手動閥,可用現場并聯手動閥門進行手動控制蒸汽大小。熱源識別系統具有調節壓力的作用,通過人工設置壓力值,蒸汽控制系統接收壓力值,蒸汽控制系統可以實現自動調節蒸汽大小。圖4 為小曲清香型釀酒車間酒醅上甑機器人及其周邊控制設備,配備有酒醅輸送系統、蒸汽控制系統、水冷冷卻系統、自動摘酒系統等。

圖3 上甑機器人蒸汽控制系統的主要結構

圖4 酒醅上甑機器人及其周邊控制設備(小曲清香型釀酒車間)

2 酒醅上甑機器人在清香型白酒釀造生產中的應用

根據釀酒工藝要求,對上甑機器人的功能及其配套設備的需求主要包括酒醅的輸送轉移,酒醅需要鋪放到甑桶內的任意空間位置,甑桶內酒醅表面的溫度或蒸汽等信息需要實時采集,順利進行多個工位之間的切換等方面。隨著機器人技術的發展,酒醅上甑機器人在白酒釀造行業逐漸引起重視,并得到不斷的研究和應用,有效保證了蒸餾工序的效率,降低了釀酒操作的勞動強度。目前,通過實現原理和功能等進行分類,上甑機器人可分為基于關節機器人的上甑機器人和專用型上甑機器人等兩大類。

2.1 結合上甑機器人的清香型白酒機械化釀造工藝

當前,酒醅上甑機器人主要配旋轉酒甑作為應用較好的蒸餾方式,但實現精準探氣和精細化鋪料操作等較難控制,尤其是對于物料黏度較大的濃香型白酒[6],因此,上甑過程中通常輔以人工上料配合操作。酒醅上甑蒸餾的機械化方面還需要進一步改良上甑機器人,以更好的滿足各種上甑工藝要求,根據不同香型白酒酒醅的特點滿足上甑操作需要;同時,連續蒸餾有利于提高酒醅蒸餾的機械化程度,有利于實現釀酒過程的連續化。

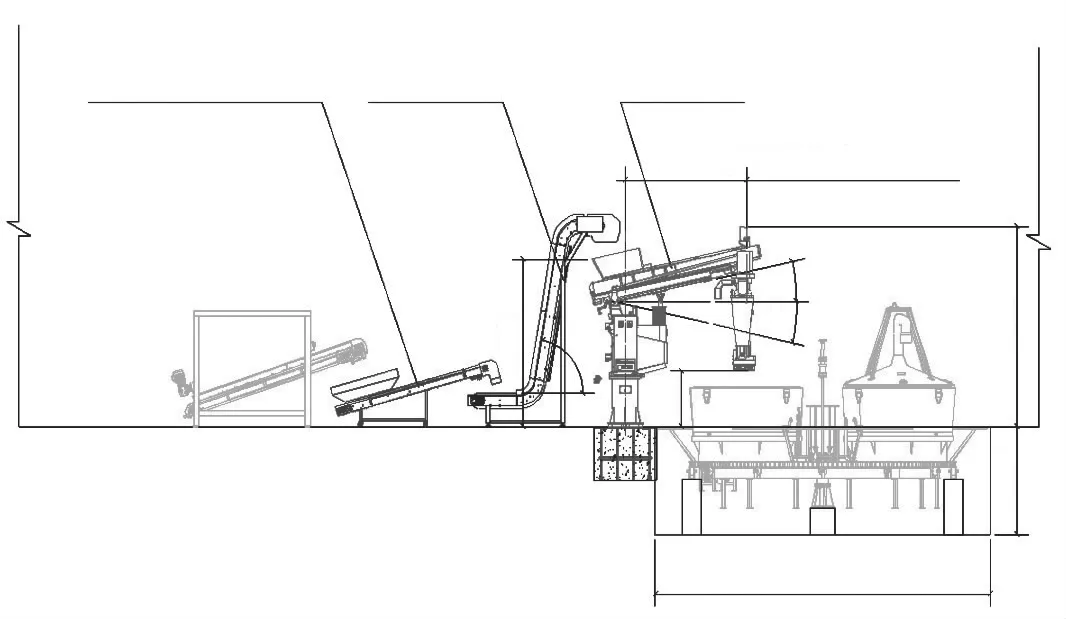

機械化釀酒車間物料輸送設備主要包括輸送機、斗式提升機、管道泵配合管道輸送設備和氣力輸送設備等,其中的輸送機采取皮帶、鏈式、埋刮板、螺旋等方式。在白酒釀造生產過程中,需要根據物料性質以及生產要求選擇合適的輸送設備[7-8]。釀酒發酵工序中,尤其是清香型白酒的發酵普遍采用槽車發酵工藝,使用叉車輸送槽車;在窖池發酵的工藝,使用行車配合抓斗或吊斗等實現入池和挖窖的機械化操作[9]。圖5 為酒醅上甑機器人及其配套酒醅輸送設備,機械化輸送設備的應用,降低了釀酒操作的勞動強度,改善了釀酒車間的工作環境。

圖5 酒醅上甑機器人及其配套酒醅輸送設備

小曲清香型白酒釀造生產的蒸糧工序通常包括泡糧、初蒸、燜水、復蒸等4 個環節。傳統的蒸糧工藝將原糧放入酒甑內完成泡糧、初蒸、燜水、復蒸等工序,蒸糧工序的勞動強度大、人工需求多、蒸煮時間長。目前,主要采用泡糧桶和帶壓蒸煮罐組成的泡糧蒸糧一體機完成蒸糧工藝操作,降低了勞動強度,減少了蒸煮時間;同時,改善了工作環境,取得了較好的應用效果,對提高原酒的出酒率起到積極的促進作用。

糧醅的攤晾操作是白酒釀造過程中的重要工序,傳統的攤晾方式是通過人工翻拌和自然通風或機械通風的方式實現糧醅的快速降溫,當前較多的是使用攤晾機作為通風攤晾設備。攤晾機的主體一般包含鏈輪輸送機構、鼓風降溫機構、機械翻拌機構等部分,根據不同的工藝需求,目前已形成能夠滿足加水、加曲、加酵母、低溫攤晾、常溫攤晾以及通過溫度傳感器自動控制調整風量的各種類型的攤晾機,基本滿足了各種不同香型白酒釀造工藝的糧醅自動機械化攤晾操作。

目前,根據水資源條件和自然氣候環境狀況,主要應用水冷式冷卻器、風冷式冷卻器等蒸餾冷卻設備。其中,水冷式冷卻器通過冷卻水與酒蒸汽的按序逆流,其冷凝速度快、冷卻效率高;風冷式冷卻器將酒蒸汽通過翅片管與冷卻風交換熱量,冷卻效率高;同時,水冷式冷卻器和風冷式冷卻器均可以通過溫度傳感器實現酒溫與冷卻風量的自動控制。水冷式冷卻器冷卻效果較穩定,但水的消耗較大;風冷式冷卻器雖節約用水,但是需要消耗電能,由于風的不穩定性和降溫效率,導致冷卻穩定效果稍差。

摘酒操作是生產高質量白酒的關鍵環節,傳統摘酒方法包括“看花摘酒,量質摘酒和分段摘酒”等,傳統的摘酒操作通常取決于摘酒工的水平和經驗,出酒率和優質酒率都難以保證。圖6 為清香型釀酒車間酒醅上甑機器人的實物圖,配備有水冷冷卻器、自動摘酒裝置等設備。自動摘酒裝置摘酒的主要操作方式是采用DCS 系統,在甑桶甑蓋出口上設置溫度變送器、壓力變送器以及在出酒管道上設置酒精度、風味物質在線監測儀等,通過收集數據并進行比對判斷,以控制接酒點自動調節閥的開閉。目前,自動摘酒在清香型白酒的摘酒中應用效果較好,由于濃香、芝麻香等香型白酒的摘酒分級較為復雜,因而不適宜采用自動摘酒方式。

圖6 酒醅上甑機器人的實物圖(小曲清香型釀酒車間)

2.2 機器人上甑的產酒情況對比

如圖7 所示,應用上甑機器人后,9 月份產酒優級率較人工上甑平均優級率高出2.5 %,達到92.5%優級率目標,出酒率同比人工上甑有大幅上升,平均出酒率提升8.95 %。根據2—3 班所交付到酒庫的酒質分析,機器人上甑與人工上甑的酒質無明顯差異。相比出酒率情況,從7 月份機器人與人工各上一口甑的產酒分析,機器人上甑的單甑產量較人工上甑的單甑產量平均高出4.3 kg 左右。由表1 根據以上機器人上甑與人工上甑的對比可知,機器人上甑時間符合工藝規定;同時,機器人上甑出酒率與斷尾濃度均優于人工上甑。

圖7 清香型釀酒車間應用上甑機器人后的產酒情況對比

表1 采用機器人上甑的使用效果(清香型釀酒車間)

3 討論

隨著現代科技的進步與應用,白酒機械化釀造模式具有明顯時代特征,減輕了勞動強度,提高了勞動效率,實現了白酒釀造的清潔化和節能減排,尤其是小曲清香型白酒釀造車間的機械化程度較高。機器人技術應用于傳統的白酒釀造行業,對改進和完善釀酒生產工藝,解決釀酒行業的工作環境差,招工難等問題都有積極的意義。傳統的白酒釀造設備,向機械化、智能化釀造設備成套生產線轉型,具有重要意義[10]。在實際生產中,機器人上甑存在著“探氣不準、鋪料不均、壓蒸”等問題,影響酒質和出酒率,仍需要不斷開展理論研究與實踐,從而為上甑機器人的研發提供指導。機器人上甑的研究與實踐重點在于如何實現精準探氣、精細化鋪料,解決漏氣等問題,還需要優化機器人的鋪料運動路徑,以提高響應速度,優化對上甑時間的把控,提高蒸餾效率。