芋圓的微波間歇干燥工藝研究

周思云,段振華*,覃焱婷,韋珍珍,劉泳研,黃杰惠

(1.賀州學院食品科學與工程技術研究院,廣西 賀州 542899;2.大連工業大學食品學院,遼寧 大連 116034)

芋圓是江西、福建等地區的傳統小吃,以芋頭為主料制作而成。近年來,我國人們消費水平的提高,極大地推動了奶茶甜品產業的發展,而芋圓作為奶茶甜品中不可或缺的配料,其銷量居高。然而,目前市場上的芋圓大多數為速凍產品,需低溫貯藏、冷鏈運輸,成本極高。同時,速凍芋圓需要維持冷凍狀態,如果在運輸或者貯藏過程中未能保持冷凍,使芋圓中的水分存在狀態發生多次轉變,容易使其淀粉老化、凝膠破裂,品質急劇下降[1],或造成產品腐敗變質。另一方面,部分生產者為延長芋圓產品的貨架期,加入了多種食品防腐劑。而對芋圓產品進行干燥,不僅可以降低產品水分活度,抑制微生物生長,延長產品貨架期,還可以保證產品品質。

目前,微波技術被廣泛應用于食品加工中。微波干燥與普通的熱傳遞有著較大的不同,它是通過高頻電場在空間不斷變換方向,使物料中的極性分子隨著電場做高頻振動,由于分子間的摩擦擠壓作用,物料會迅速升溫發熱,從而達到干燥食品的目的[2]。然而,如果將物料置于微波爐中連續干燥,沒有間歇時間,物料可以在短時間快速脫水,但是,由于干燥過程升溫過快,易超過其耐熱溫度而影響產品質量[3-4]。采用微波間歇干燥,在間歇時間內,物料內部熱量填補表面蒸發消耗的能量,使物料溫度梯度減小且整體溫度降低,能有效防止過熱或燒傷,保證產品品質[4]。在國內,已有研究者先后對銀杏果[5]、黑加侖[6]、青蘿卜[7]、青花椒[8]、枸杞[9]、菜籽餅[10]等物料進行了微波間歇干燥工藝的優化;在國外,也有研究者對開心果[11]、油菜籽[12]、蘋果片[13-14]和紅甜椒[15]等進行了微波間歇干燥特性和品質的研究。試驗結果均表明微波間歇干燥具有高效、節能、干燥品質好等優點。但目前,國內外對芋圓進行微波間歇干燥的研究鮮見報道。將微波間歇干燥技術應用于芋圓,可大幅度提升芋圓的干燥效率并且保證芋圓產品的良好品質,具有廣闊的研究前景。

本試驗探究芋圓直徑、微波功率、間歇比對芋圓干燥特性和感官品質的影響,通過響應面中心組合試驗,優化芋圓的微波間歇干燥工藝,為其實際生產提供數據和技術支撐。

1 材料與方法

1.1 材料

檳榔芋、白糖:市售;木薯淀粉:上海楓未實業有限公司;乙酰化二淀粉磷酸酯變性淀粉:浙江博丹衡食品有限公司;芋圓:賀州學院食品加工實驗室自制,其初始濕基含水量為(52.63±1.04)%。

1.2 儀器和設備

G70D20CN1P-D2(S0)微波爐:廣東格蘭仕微波生活電器制造有限公司;HH-S2數顯恒溫水浴鍋:江蘇金怡儀器科技有限公司;YH-M10002電子天平:東陽市英衡智能設備有限公司;MB90快速水分測定儀:常州奧豪斯儀器有限公司;DHG-9240A型電熱鼓風干燥箱:上海一恒科學儀器有限公司。

1.3 試驗方法

1.3.1 單因素試驗設計

經前期預試驗確定本試驗的干燥終點為濕基水分含量23%。此水分含量低于市場芋圓產品的水分含量,適合常溫貯藏,且食用前的熟化時間、熟化后的感官品質與市場上產品接近。

1.3.1.1 芋圓直徑對芋圓干燥特性與感官品質的影響

固定微波功率280 W,間歇比2.0,分別在芋圓直徑為 0.4、0.6、0.8、1.0、1.2 cm 的條件下干燥至芋圓的濕基含水率為23%時結束干燥,考察不同芋圓直徑對芋圓干燥特性與感官品質的影響,并賦予各指標相應的權重來進行隸屬度綜合評分。

1.3.1.2 微波功率對芋圓干燥特性與感官品質的影響

固定芋圓直徑0.8 cm,間歇比2.0,分別在微波功率為 210、280、350、420、490 W 的條件下干燥至芋圓濕基含水率為23%時結束干燥,考察不同微波功率對芋圓干燥特性與感官品質的影響,并賦予各指標相應的權重來進行隸屬度綜合評分。

1.3.1.3 間歇比對芋圓干燥特性與感官品質的影響

間歇比是指微波加熱時間和微波間歇時間之和與微波加熱時間的比值[8]。固定微波功率350 W,芋圓直徑0.8 cm,分別在間歇比為1.0(加熱1 min,間歇0 min)、2.0(加熱 1 min,間歇 1 min)、3.0(加熱 1 min,間歇 2 min)、4.0(加熱 1 min,間歇 3 min)和 5.0(加熱1 min,間歇4 min)的條件下干燥至芋圓濕基含水率為23%時結束干燥,考察不同間歇比對芋圓干燥特性與感官品質的影響,并賦予各指標相應的權重來進行隸屬度綜合評分。

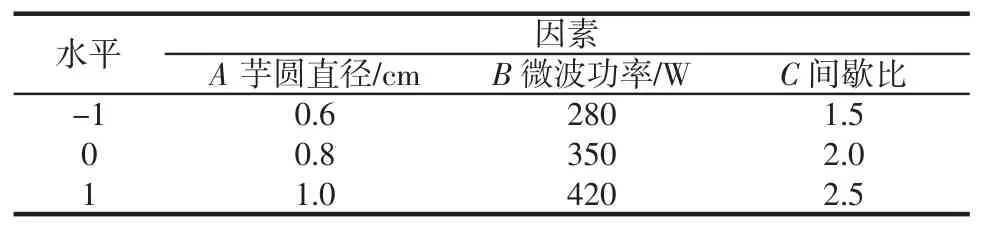

1.3.2 響應面優化

依據單因素試驗結果,以芋圓直徑、微波功率和間歇比為試驗因素,將復水比、干燥總時間、熟化時間和感官評分的結果經過計算得到隸屬度綜合評分,以隸屬度綜合評分為評判指標進行三因素三水平的響應面試驗,利用Design-Expert 8.0.6分析軟件進行Box-Behnken設計試驗,響應面因素水平見表1。

表1 響應面試驗因素與水平Table 1 Factors and levels of response surface test

1.3.3 指標測定

1.3.3.1 含水率的測定

含水率的測定參照GB 5009.3—2016《食品安全國家標準食品中水分的測定》[16]。

1.3.3.2 復水比的測定

將干燥后的芋圓稱重(m0),加入200mL60℃的水,在60℃水浴鍋中恒溫復水30 min,取出后瀝干2 min,并用濾紙拭干表面水分后稱重(mf)[2]。每組樣品平行測定 3 次,結果取平均值,復水比(R)=m0/mf。

1.3.3.3 熟化時間的測定

將一定量干燥后的芋圓置于裝有800 mL 100℃沸水鍋中,沸水煮并攪拌,待芋圓中心完全變軟浮起且無白心,記下所用時間,用min表示[17]。

1.3.4 感官評價

參照徐慧敏等[18]的方法并稍作修改,制定干燥后芋圓的感官評定標準(見表2)。感官評價小組由10位食品專業學生組成(7女3男),評分之前統一做好培訓工作,對產品的色澤、表觀狀態、口感、氣味、滋味和渾濁度進行評分。

表2 芋圓感官評分標準Table 2 Scoring criteria of taro round

1.3.5 綜合指標

運用隸屬度綜合評分法以復水比(G1)、感官評分(G2)和熟化時間(G3)、干燥總時間(G4)對芋圓干燥工藝進行綜合評分。

復水比、感官評分指標為越大越好,按式(1)來計算。熟化時間、干燥總時間指標為越小越好,按式(2)來計算。

式中:Z為隸屬度;Gi為指標值;Gmin為指標最小值;Gmax為指標最大值[8]。

加權得到干燥工藝的綜合評分,如式(3)所示。

式中:G為隸屬度綜合評分;Z1為復水比隸屬度;Z2為感官評分隸屬度;Z3為熟化時間隸屬度;Z4為干燥總時間隸屬度[19];a、b、c、d 為各指標權重,均為 0.25。

1.4 數據統計分析

利用origin 8.5統計分析數據并繪圖,采用Design-Expert 8.0.6統計分析軟件進行響應面分析和方差分析。

2 結果與分析

2.1 單因素試驗結果

2.1.1 芋圓直徑對芋圓干燥特性與感官評分的影響

芋圓直徑對芋圓干燥特性與感官評分的影響見圖1,對芋圓隸屬度綜合評分的影響見圖2。

圖1 芋圓直徑對芋圓干燥特性與感官評分的影響Fig.1 Effect of diameter of taro round on drying characteristics and sensory score of taro round

由圖1可知,隨著芋圓直徑的增大,干燥總時間呈整體減小的趨勢。原因是隨著芋圓直徑的增大,比表面積減少,每單位表面積吸收的微波能量就越多[20],并且隨芋圓直徑的增大,電磁能的聚焦作用越明顯[21],聚焦作用會使顆粒內部的加熱程度高于表面,顆粒內部高溫會加強內部水分的蒸發,在蒸汽壓力驅動下,內部水分擴散至表面的速率更快[22],因此,芋圓直徑越大,干燥用時越短。感官評分隨著芋圓直徑的增大呈先增大后減小的趨勢。芋圓直徑偏小,導致其失去了原本彈韌有嚼勁的口感,使得人們的接受程度較低[23];芋圓直徑偏大,由于電磁能的聚焦作用[21],使得芋圓內部熱量較高且不易散發,芋圓呈現鼓包、變硬或開裂變形等現象,極其影響芋圓的外觀及口感品質,從而導致感官評分下降。熟化時間隨芋圓直徑增大而增大,復水比隨芋圓直徑增大而減小。將產品進行細化處理,可增強產品的復水性能[23],并且由于芋圓直徑較小,在煮制時更容易熟至芋圓內部。芋圓直徑偏大,其內部溫度較高[22],會使物料內部細胞和毛細管萎縮變形,恢復到原來的程度就變小[24],同時芋圓結構遭到破壞,持水性變差,導致復水比減小。另外,高溫使得芋圓易出現焦化或硬殼,同時由于芋圓直徑較大,在煮制時不易使芋圓內部變軟,使得熟化時間增大。

圖2 芋圓直徑對芋圓隸屬度綜合評分的影響Fig.2 Effect of diameter of taro round on comprehensive score of membership degree of taro round

如圖2所示,隨芋圓直徑增大,芋圓隸屬度綜合評分呈先增大后減小的趨勢。當芋圓直徑為0.8cm時,芋圓感官品質最佳,芋圓隸屬度綜合評分最高。因此選取芋圓直徑為0.6、0.8、1.0cm為響應面試驗篩選水平范圍。

2.1.2 微波功率對芋圓干燥特性與感官評分的影響

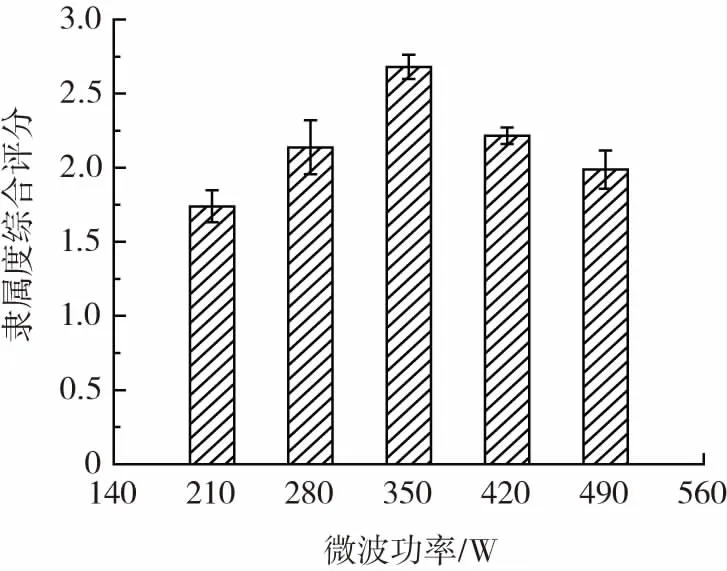

微波功率對芋圓干燥特性與感官評分的影響見圖3,對芋圓隸屬度綜合評分的影響見圖4。

圖3 微波功率對芋圓干燥特性與感官評分的影響Fig.3 Effect of microwave power on drying characteristics and sensory score of taro round

由圖3可知,干燥總時間隨著微波功率的增大而減小。微波干燥時,由于微波能的作用,分子間會發生碰撞和摩擦,進而產熱使物料內部水分迅速蒸發[5],微波功率越大,這種碰撞和摩擦越激烈,產生的熱量就越多,干燥芋圓所用時間就越短。感官評分隨著微波功率的增大呈逐漸減小的趨勢。原因是微波功率越大,樣品的失水速率越快,其內部水分分布不均勻,會導致產品局部出現焦糊現象[25]。熟化時間隨微波功率增大呈先減少后增大的趨勢。微波功率較低,物料內部水分散發較慢,產品膨化效果較差,形成的多孔性程度偏低[26],所需熟化時間稍長;而微波功率偏大,干燥不均勻,部分芋圓表面形成硬殼,所需熟化時間延長。復水比隨微波功率的增大表現為先增大后稍有減小的趨勢。此結果與張建朱[27]、康東方等[17]的研究結果一致。這是由于在干燥過程中,伴隨微波功率的增加,微波干燥速率的不斷增大,物料內部水分轉移后在其內部和表面留下孔隙[28],因此復水比提高。但微波干燥熱量從內部產生,過高的功率會引起芋圓產生鼓包、開裂現象,破壞淀粉分子結構,導致產品復水后又易失水[28],持水性差,所以復水比稍有下降。

圖4 微波功率對芋圓隸屬度綜合評分的影響Fig.4 Effect of microwave power on comprehensive score of membership degree of taro round

如圖4所示,隨微波功率增大,芋圓隸屬度綜合評分呈先增大后減小的趨勢。當微波功率為350 W時,芋圓干燥特性和感官品質較佳,所得芋圓隸屬度綜合評分最高,因此選取微波功率280、350、420 W為響應面試驗篩選水平范圍。

2.1.3 間歇比對芋圓干燥特性與感官評分的影響

間歇比對芋圓干燥特性與感官評分的影響見圖5,對芋圓隸屬度綜合評分的影響見圖6。

圖5 間歇比對芋圓干燥特性與感官評分的影響Fig.5 Effect of intermittent ratio on drying characteristics and sensory score of taro round

圖6 間歇比對芋圓隸屬度綜合評分的影響Fig.6 Effect of intermittent ratio on comprehensive score of membership degree of taro round

由圖5可知,感官評分和干燥總時間隨著間歇比的增大呈現逐漸增大的趨勢。間歇比過小,連續的高溫加熱使芋圓內部持續膨脹從而導致結構破裂,在干燥過程中,能聞到明顯的焦味,此時,干燥用時短,干燥品質非常差。微波作用時,爐內溫度迅速上升,芋圓所含水分蒸發,而間歇時間則提供了水分繼續汽化和向外擴散的條件[6],保證了芋圓干燥后的良好品質。然而,間歇比繼續增大,導致溫度下降到更低點,重新升溫需要花費更多的時間和能耗[19],因此干燥總時間增加。熟化時間隨間歇比的增大呈先減小后稍有增大的趨勢。原因是間歇比較小,芋圓干燥不均勻,易焦糊或部分形成硬殼,所需熟化時間較長;間歇比偏大,芋圓脫水速度較慢,芋圓可能會塌陷導致所得微孔較少且產品結構密實[29],熟化時間稍有增加。復水比隨著間歇比的增大整體上呈逐漸減小的趨勢。間歇比小,爐內和芋圓本身都維持著較高的溫度,使芋圓內部水分快速汽化,形成多孔性結構的程度較高[26],復水比較大;而間歇比越大,溫度降低程度越大,重新升溫脫水速度較慢,達不到較好的膨化效果,復水比偏低[28]。

如圖6所示,隨間歇比增大,芋圓隸屬度綜合評分呈先增大后減小的趨勢。當間歇比為2.0時,芋圓感官品質良好,所得隸屬度綜合評分最高,因此選取間歇比1.5、2.0和2.5為響應面試驗篩選水平范圍。

2.2 響應面試驗結果

2.2.1 響應面試驗方案與結果

根據單因素試驗的結果,以芋圓直徑(A)、微波功率(B)、間歇比(C)為試驗因素,以復水比(G1)、感官評分(G2)、熟化時間(G3)和干燥總時間(G4)按標準化后加權得到的隸屬度綜合評分為響應指標,用試驗設計軟件Design-Expert 8.0.6進行三因素三水平響應面優化試驗[8]。試驗結果和方差分析如表3和表4所示。

表3 微波間歇干燥優化試驗設計及結果Table 3 Optimization experimental design and results of microwave intermittent drying

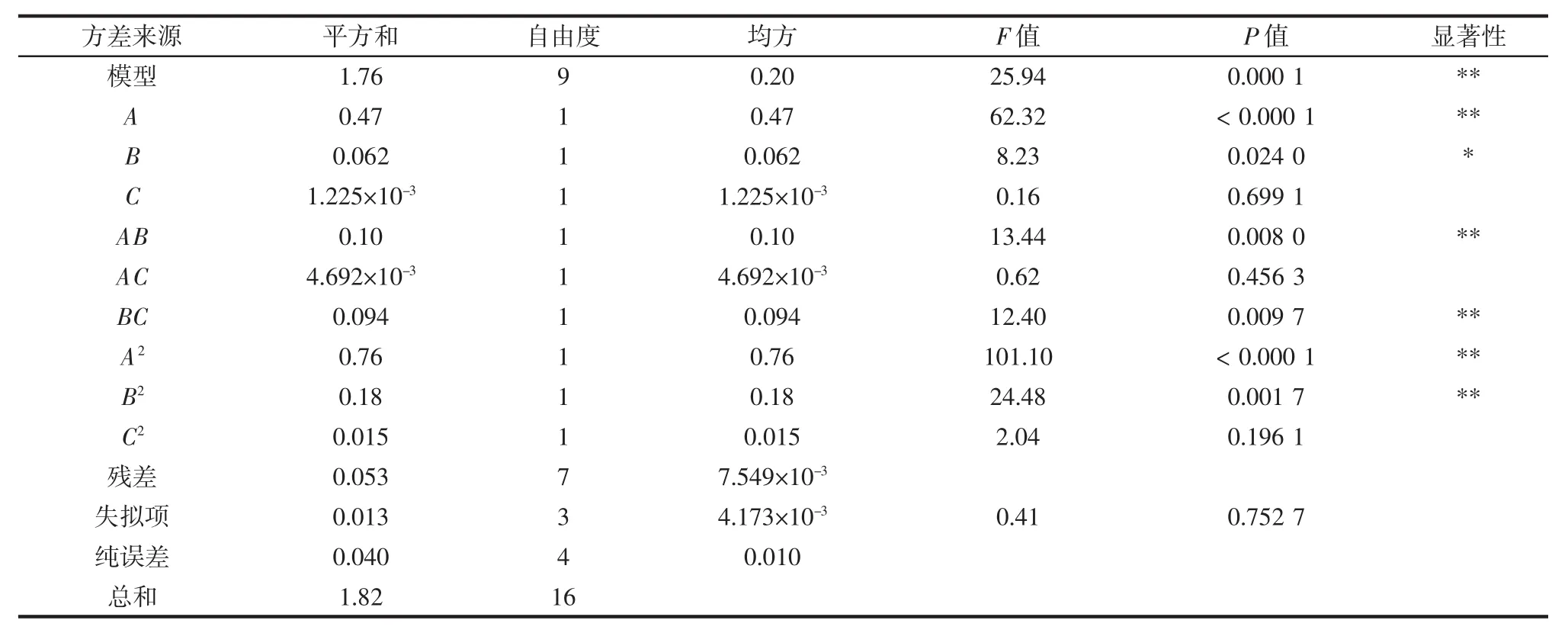

表4 回歸模型方差分析及顯著性檢驗Table 4 Analysis of variance and significance test of regression model

采用軟件對表3隸屬度綜合評分結果進行二次回歸擬合分析,得到多元二次回歸方程:隸屬度綜合評分=2.40-0.24A-0.088B-0.012C-0.16AB-0.034AC+0.15BC-0.43A2-0.21B2-0.060C2。

由表4的方差分析可知,模型相關系數R2=97.09%,該擬合模型極顯著(P<0.000 1),失擬項不顯著(P=0.752 7>0.05),模型的校正系數為 R2adj=93.35%,可以用來衡量回歸方程的優劣,說明該模型的擬合良好。此校正系數反映了有93.35%的響應值(隸屬度綜合評分)的變化來自于自變量的影響,說明此回歸方程可用于預測和分析隸屬度綜合評分隨自變量變化而發生變化的情況。

分析表4可發現,C(間歇比)對結果影響不顯著(P>0.05),A(芋圓直徑)和 B(微波功率)對結果影響均顯著,其中A影響極顯著(P<0.01),交互作用AB和BC影響極顯著(P<0.01),AC不顯著(P>0.05)。由F檢驗可以得到因子貢獻率大小為A>B>C,交互作用主次關系順序為 AB>BC>AC。

2.2.2 響應面交互作用分析

為了進一步考察影響芋圓隸屬度綜合評分的各因素之間的交互性,采用Design-Expert 8.0.6軟件對試驗數據進行處理,得到回歸方程的等高線圖和響應面圖,見圖7。

圖7 各因素交互作用的響應面圖和等高線圖Fig.7 Response surface diagram and contour diagram of interaction of various factors

由圖7可知,各響應面的響應值隨其對應的各因素值的增大呈現先增加到極值后減小或保持平衡的趨勢。當芋圓直徑一定時,隨著微波功率的增大,隸屬度綜合評分呈先增后減的趨勢;同理,當微波功率不變時,隸屬度綜合評分隨芋圓直徑的增大呈先增后減的趨勢。從交互作用等高線圖可看出,芋圓直徑和微波功率交互作用對隸屬度綜合評分影響顯著。芋圓直徑與間歇比均引起隸屬度綜合評分呈先增后減的趨勢,但其響應面曲線較平緩,交互作用不顯著。當間歇比一定時,隸屬度綜合評分隨著微波功率的增大呈先增后減的趨勢;而微波功率不變時,隸屬度綜合評分隨間歇比的增大呈先增后減的趨勢,其等高線為橢圓形,表示二者交互作用顯著,與方差分析結果相符。

2.2.3 最佳干燥條件的確定與驗證試驗

通過Design-Expert 8.0.6軟件對回歸預測模型進行數學分析和工藝條件優化,得到芋圓的微波間歇干燥最優工藝參數為芋圓直徑0.76 cm,微波功率331.62 W,間歇比1.81,此時得到隸屬度綜合評分為2.43861。考慮實際操作可行性,將工藝參數調整為芋圓直徑0.8 cm,微波功率350 W,間歇比2.0,進行了3組平行驗證試驗,得到平均隸屬度綜合評分為2.417±0.007,相對誤差為(0.872±0.291)%,和理論預測值基本吻合。因此,利用響應面法得到的芋圓微波間歇干燥最優工藝參數真實可靠,具有一定的實際應用參考價值。

3 結論

本試驗以復水比、熟化時間、干燥總時間和感官評分為評價指標,研究了芋圓直徑、微波功率和間歇比對各指標的影響情況,并通過隸屬度綜合評分初步確定了各因素的適宜范圍。

通過響應面試驗優化得到微波間歇干燥芋圓的最佳工藝條件,影響隸屬度綜合評分主次因素依次為芋圓直徑>微波功率>間歇比;最佳工藝條件為芋圓直徑0.8 cm,微波功率350 W,間歇比2.0。在此組合參數條件下,芋圓的復水比為1.605±0.009,感官評分為87.2±0.6,熟化時間為(8.3±0.3)min,干燥總時間為(94.7±3.1)min,所得隸屬度綜合評分為2.417±0.007,與理論預測值相對誤差為(0.872±0.291)%。通過驗證試驗所得隸屬度綜合評分與預測值相對誤差小,說明優化結果可靠,為芋圓干制品的開發提供了新的思路和一定的理論基礎。