ZrCuAlNiNb非晶合金的Taylor撞擊斷裂行為研究

孟元沛, 郭志平,2, 王傳婷, 何勇, 何源, 胡雪冰

(1.南京理工大學 機械工程學院, 江蘇 南京 210094; 2.西南技術工程研究所, 重慶 401331)

非晶合金是一種新型結構材料,由于其長程無序結構、在一定溫度范圍內具有軟化的特性以及過冷液相區的存在[1-2],使得其不存在類似晶體的位錯等缺陷,并且其具有極高的強度、彈性極限、韌性、耐磨性和抗腐蝕性,由于具有的這些性能都不具有方向性,使得非晶合金成為二十一世紀最具前景的材料之一,受到國內外科技界的高度重視。隨著其制備技術的逐漸成熟,非晶合金尺寸的不斷增大,促進其研究方向越來越廣闊,Zr基非晶合金成為非晶合金中的一個研究熱點,近年來學者們開展了很多Zr基非晶合金以及作為毀傷元的試驗研究[3-10],發現其沖擊釋能與化學反應過程都與材料的動態力學性能、失效斷裂及破碎行為密切相關。

國內外學者,對Zr基非晶合金的靜態和動態力學性能進行了進行了大量的研究。針對靜態力學性能:中國科學院物理研究所[11]發現在室溫條件下Zr基非晶合金在壓縮狀態下具有良好的塑性;Xiao等[12]發現應變速率增加,拉伸斷裂微觀形貌從傳統的脈狀花紋變為酒窩狀花紋;房連祥等[13]對Zr47Cu46Al6Co1非晶合金的拉伸力學性能進行研究,發現其呈現一般非晶合金的脆性斷裂。針對動態力學性能:Liu等[14]通過小型分離式霍普金森壓桿研究Zr64.13Cu15.75Al10Ni10.12發現隨著應變率的增加,屈服應力下降;Xue等[15]研究Zr38Ti17Cu10.5Co12Be22.5非晶合金在室溫下寬應變率的單軸壓縮行為,經過準靜態加載的試樣形成了成熟的剪切帶和顯著的塑性變形,斷裂表面相對光滑,并且顯示出發育良好且均勻分布的靜脈狀圖案和河狀圖案的混合物。

國內外的研究學者在Zr基非晶合金的失效行為尤其是斷裂、破碎以及塑性變形行為上進行了一些研究,比如Cline在進行Zr基和Pd基非晶合金的Taylor撞擊試驗時發現試件撞擊后會發生失效斷裂破碎[16-17],王傳婷等[3,9]對Zr基非晶合金在各種沖擊速度下的動態碎裂進行了研究。隨著Willmott對Taylor撞擊試驗的改進,并成功對防彈玻璃這種脆性材料進行研究[18],Taylor撞擊試驗越來越廣泛地應用于測試材料的動態力學性能。徐振和熊迅等[19-20]也對石英玻璃進行了Taylor撞擊試驗,至此雖然Taylor撞擊試驗已經廣泛地應用于測試材料的動態力學性能,但是針對Zr基非晶合金的Taylor撞擊斷裂失效行為的研究仍然很少。

因此本文主要選擇對ZrCuAlNiNb非晶合金高速撞擊下的失效斷裂行為進行研究,并為了方便觀測撞擊失效行為,選擇其晶體合金做對比,利用Taylor撞擊試驗,使用高速攝影對其撞擊失效破碎過程進行拍攝記錄,采集得到材料的撞擊速度以及對材料的撞擊破碎過進行記錄;對撞擊破碎的彈體進行回收,再利用SEM對回收失效斷裂后的微觀形貌進行分析,研究其在高速撞擊下的失效行為。

1 材料與試驗方法

1.1 制備過程

試驗所用ZrCuAlNiNb非晶合金是利用真空非自耗電弧熔煉爐進行熔煉后銅模吸鑄而成,其制備流程為:將高純度合金原材料去除表面氧化層,按照原子百分比換算到質量比進行稱量,利用高純度酒精清洗干凈后放入到熔煉爐中,多次熔煉原材料將其混合均勻,最后吸鑄到純銅模具中獲得直徑為10 mm的ZrCuAlNiNb非晶合金棒料。而ZrCuAlNiNb非晶合金棒料經過600℃的高溫退火4 h,晶化獲得ZrCuAlNiNb晶體合金棒料。

圖1 Zr58.5Cu15.6Al10.3Ni12.8Nb2.8非晶及晶體合金的XRD衍射圖譜

圖1為Zr58.5Cu15.6Al10.3Ni12.8Nb2.8非晶合金及其晶體合金通過X射線衍射分析得到的圖譜,其中橫軸為衍射的峰值(角度),縱軸為衍射相對強度,代表著其強度的計數點的疊加。從圖1a)中可以看出整個圖譜沒有類似晶體合金的精細譜峰結構,在2θ=38°附近有一個明顯的寬的漫散射峰,表現為典型的非晶結構峰,證明所制備得到的Zr58.5Cu15.6Al10.3Ni12.8Nb2.8非晶合金棒料為完全非晶體結構;從圖1b)中可以發現有多個精細的譜峰結構,表明制備的Zr58.5Cu15.6Al10.3Ni12.8Nb2.8晶體合金材料為晶體結構。

1.2 霍普金森壓桿實驗

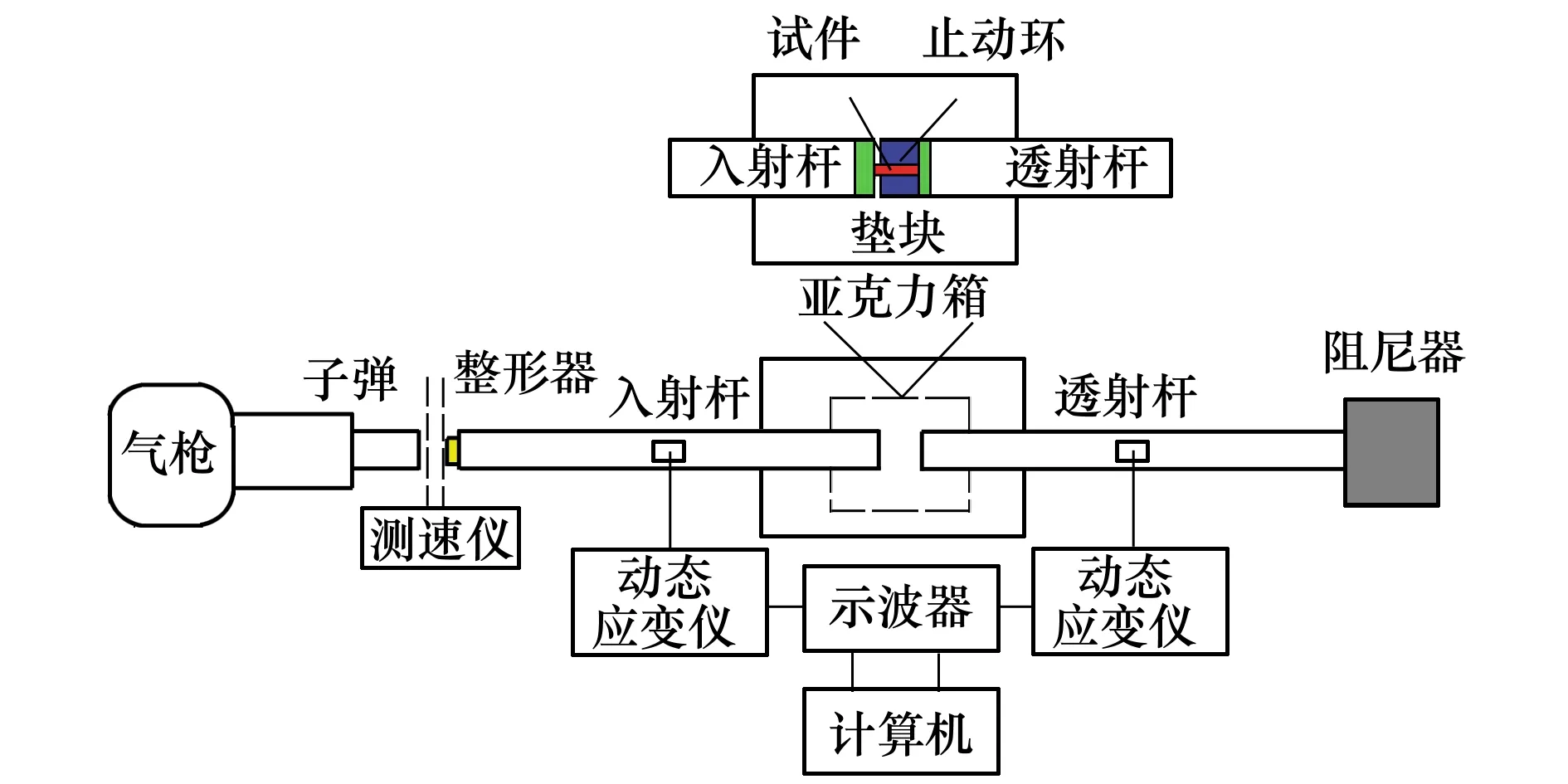

場地實物裝置布置以及試驗示意圖如圖2和3所示,試驗主要的裝置由氣槍、撞擊桿、透射桿、入射桿、合金墊塊、亞克力箱以及吸收裝置等組成。應變片放置在入射桿和透射桿上的中間位置且沿徑向相對放置。為了保證壓桿不被屈服,非晶合金采用的試件的名義尺寸為Φ6 mm×3 mm的扁平試件,將試樣放于入射桿與透射桿之間,最后在試件與壓桿中間使用一對高硬度合金墊塊減小試件的應力集中,用壓縮空氣的氣槍驅使子彈去撞擊入射桿,此時就會產生入射波[3]。入射波在入射桿中向前傳播,當傳到試驗樣品時,試樣就會被壓縮。同時,入射波一部分會以反射波的形式被反射回入射桿,而另一部分會穿過試樣以透射波的形式進入透射桿。入射桿與透射桿上的應變片將這些信號波記錄在數字示波器(即超動態應變儀)上。

圖2 SHPB試驗裝置實物布局圖

圖3 SHPB試驗示意圖

1.3 Taylor撞擊試驗

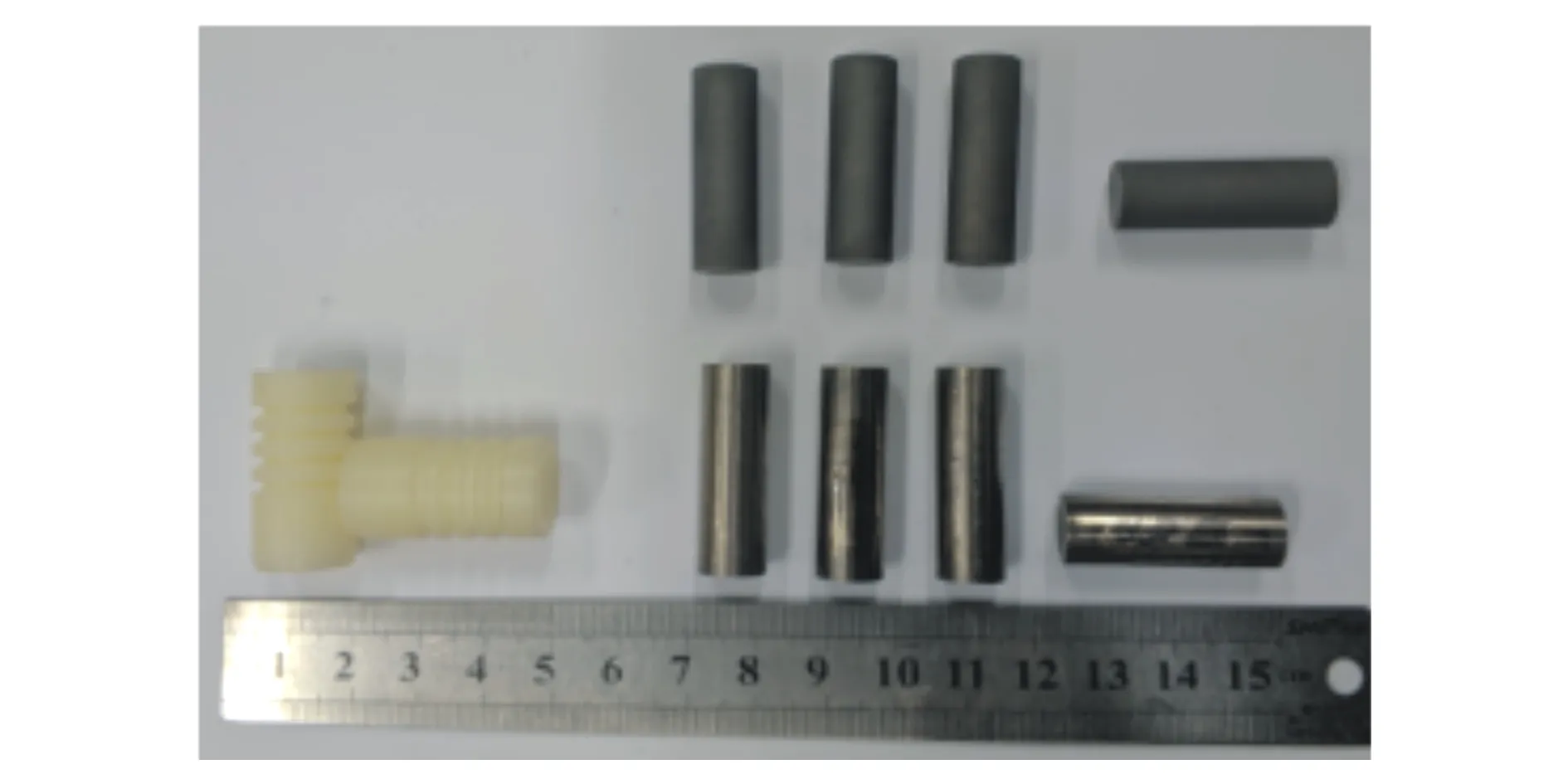

圖4為Taylor撞擊試驗布局示意圖,其試驗平臺主要是基于SHPB試驗平臺,其發射裝置為由壓縮氮氣驅動的14.5 mm彈道槍,主要由鋼性靶板、彈體試件、高速攝像、高強度光源以及亞克力回收箱等組成。本試驗采用的高速攝像為Phantom V2511,其攝像頻率為150 000 frame/s。本試驗通過調整加載的壓縮氮氣氣壓使彈體試件以不同的速度撞擊鋼性靶板。彈托和試件如圖5所示,試樣彈體選擇圓柱形,其名義尺寸為Φ10 mm×H30 mm。為了保證密封性在彈托上刻有4排閉氣槽,保證膛內加速[4]。

圖4 Taylor撞擊試驗布局圖

圖5 彈托和試件實物圖

當試件高速撞擊剛性靶板,由于其脆性材料的特征,在空氣條件下與氧氣、氮氣等進行反應,非晶材料高速撞擊破碎產生溫升,使部分材料達到化學反應的臨界溫度,從而引發材料劇烈的燃燒現象,發出高亮度火光過度曝光,對高速攝像的記錄進行干擾,并且由于試驗情況的限制無法選擇真空環境,而且在亞克力箱中充入氬氣可有效避免反應,滿足試驗要求,所以選擇充滿氬氣來避免過度曝光[3,5]。圖6為ZrCuAlNiNb非晶合金及其晶體合金在空氣以及氬氣條件下撞擊鋼靶對比圖,可以明顯發現充入氬氣后,只有由于材料破碎溫升引發的微弱火光,而沒有化學反應導致的耀眼火光,說明氬氣環境對抑制化學反應具有明顯的效果。

圖6 ZrCuAlNiNb非晶合金及其晶體合金在空氣以及氬氣條件下撞擊鋼靶對比圖

2 試驗結果

2.1 SHPB試驗結果

由課題組郭志平等[21]的論文可以得到如圖7a)所示的ZrCuAlNiNb非晶合金在室溫條件下的動態壓縮試驗結果圖。可以顯著發現在動態載荷加載的情況下,試樣的應力應變曲線中幾乎沒有塑性變形階段,只表現出線彈性行為,只有在高應變率下,表現出非線性行為,與陶瓷等脆性材料類似。主要原因是在該階段試件損傷的累積以及發展,隨著應變增加,應力增加幅度相對較小,ZrCuAlNiNb非晶合金未表現出顯著的屈服現象,達到斷裂應力,ZrCuAlNiNb非晶合金就發生失效斷裂,因此材料的動態斷裂應力就是非晶合金的屈服應力。圖7b)為ZrCuAlNiNb晶體合金在動態壓縮不同應變率條件下的應力應變曲線。可以發現晶體合金在動態載荷作用下與非晶合金的結果類似,都表現出脆性材料的特性,不具有塑性,動態壓縮下的斷裂應力顯著比非晶合金下的高,而且隨著應變率的增加,晶體合金材料的斷裂應力逐漸增大,表現出正的應變率敏感性。

圖7 動態壓縮不同應變率條件下ZrCuAlNiNb非晶及晶體合金應力應變曲線

2.2 Taylor撞擊過程及結果

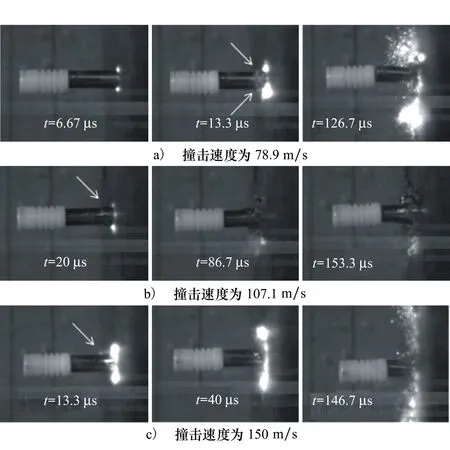

ZrCuAlNiNb非晶合金以不同速度撞擊剛性靶板的結果如圖8所示。在低速撞擊條件下彈體前端形成2條與彈體軸線夾角約為45°的主剪切帶,隨著撞擊的繼續,彈頭部分均發生明顯碎裂。而且隨著撞擊速度增加到107.1 m/s,可以發現剛開始在彈體前端都先出現約為45°的主剪切帶,撞擊載荷的持續作用導致剪切擴展沿著彈體持續發展,因此可以明顯發現彈體前端以及裂紋擴展段都發生失效破碎,形成多個小碎片。當以較高的速度撞擊靶板,都可以發現主剪切帶的形成,在主剪切帶完全擴展完成前,多條次生剪切帶形成,而且沿著彈體方向傳播,導致彈體大部分破碎[22]。

圖8 ZrCuAlNiNb非晶合金以不同速度撞擊剛性靶板

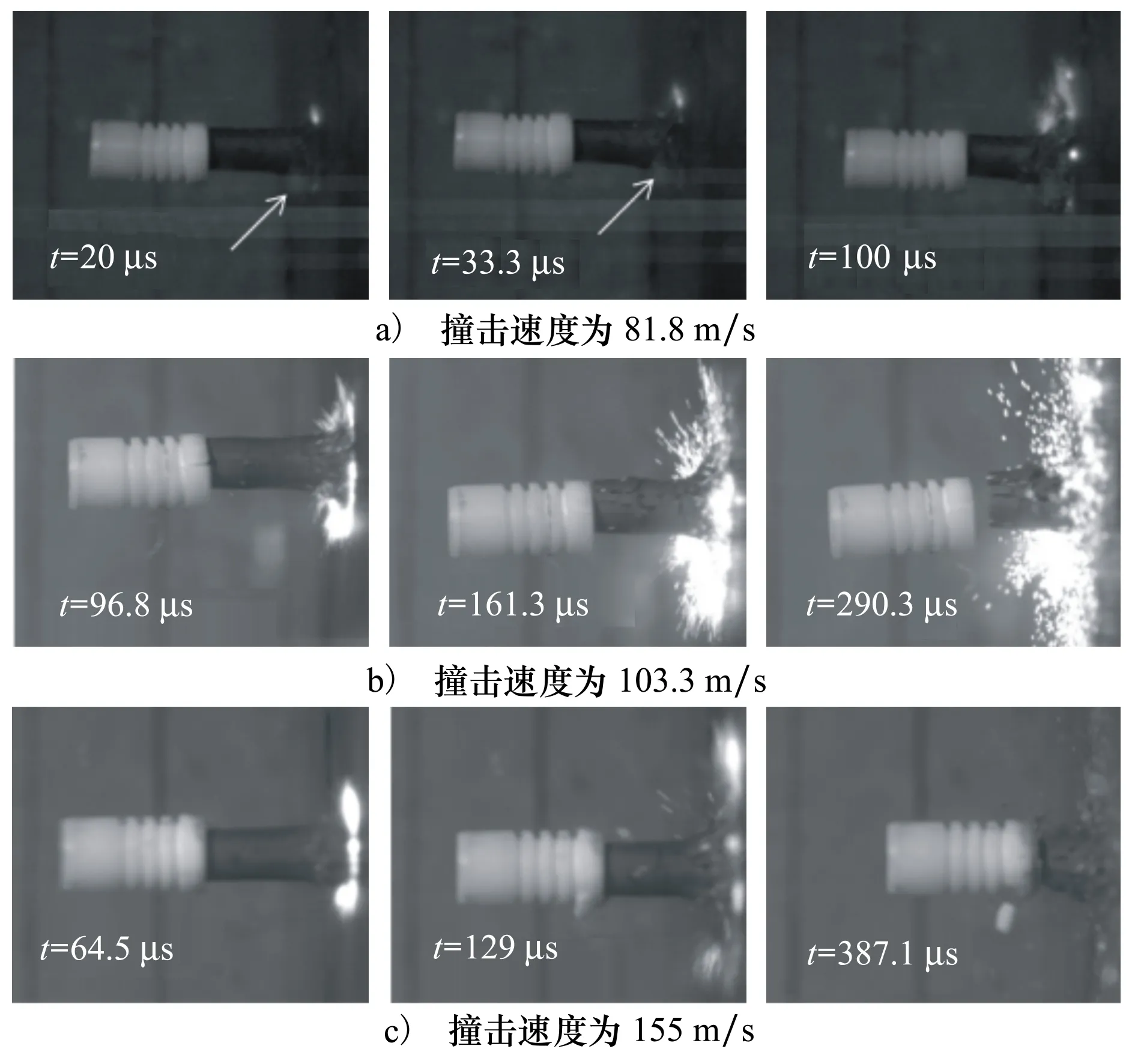

圖9可以明顯觀察到ZrCuAlNiNb晶體合金裂紋的情況。在撞擊速度為81.8 m/s時,發現彈體類似塑性變形長度更大,導致試件的失效碎裂長度更長,在彈體失效斷裂之前,可以觀察到大量的裂紋產生,尤其是軸向裂紋,多條軸向裂紋沿著彈體擴展,然后相互作用下,導致試件失效斷裂使試件形成大量碎片。撞擊速度為103.3 m/s時,整個試件均發生失效破碎,在圖上可以觀察到沿著整個試件的多條軸向裂紋,在軸向裂紋周圍拓展生成了多條徑向裂紋。可以明顯發現速度越高,裂紋密度更大,裂紋尖端的作用更明顯,產生更多的裂紋,使得合金碎片的尺寸更小,數量更多。與ZrCuAlNiNb的非晶合金材料相比較可以發現,ZrCuAlNiNb晶體合金材料脆性特征更明顯,撞擊端面更易受到沖擊波與失效波作用,在撞擊端面形成大量的裂紋,產生更多軸向裂紋,帶來更多的徑向裂紋,裂紋數量更多,相互作用下碎裂程度更大,更加容易失效碎裂,因此在速度為100 m/s左右時ZrCuAlNiNb晶體合金已經發生完全失效碎裂,沒有大塊的剩余試件殘留。

圖9 ZrCuAlNiNb晶體合金以不同速度撞擊剛性靶板

3 試驗結果分析

3.1 回收彈體質量分析

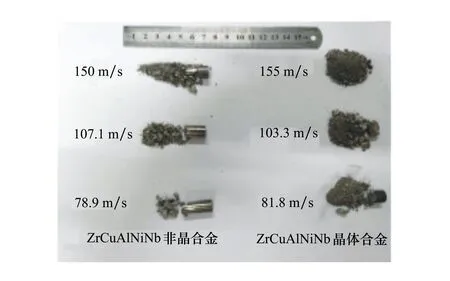

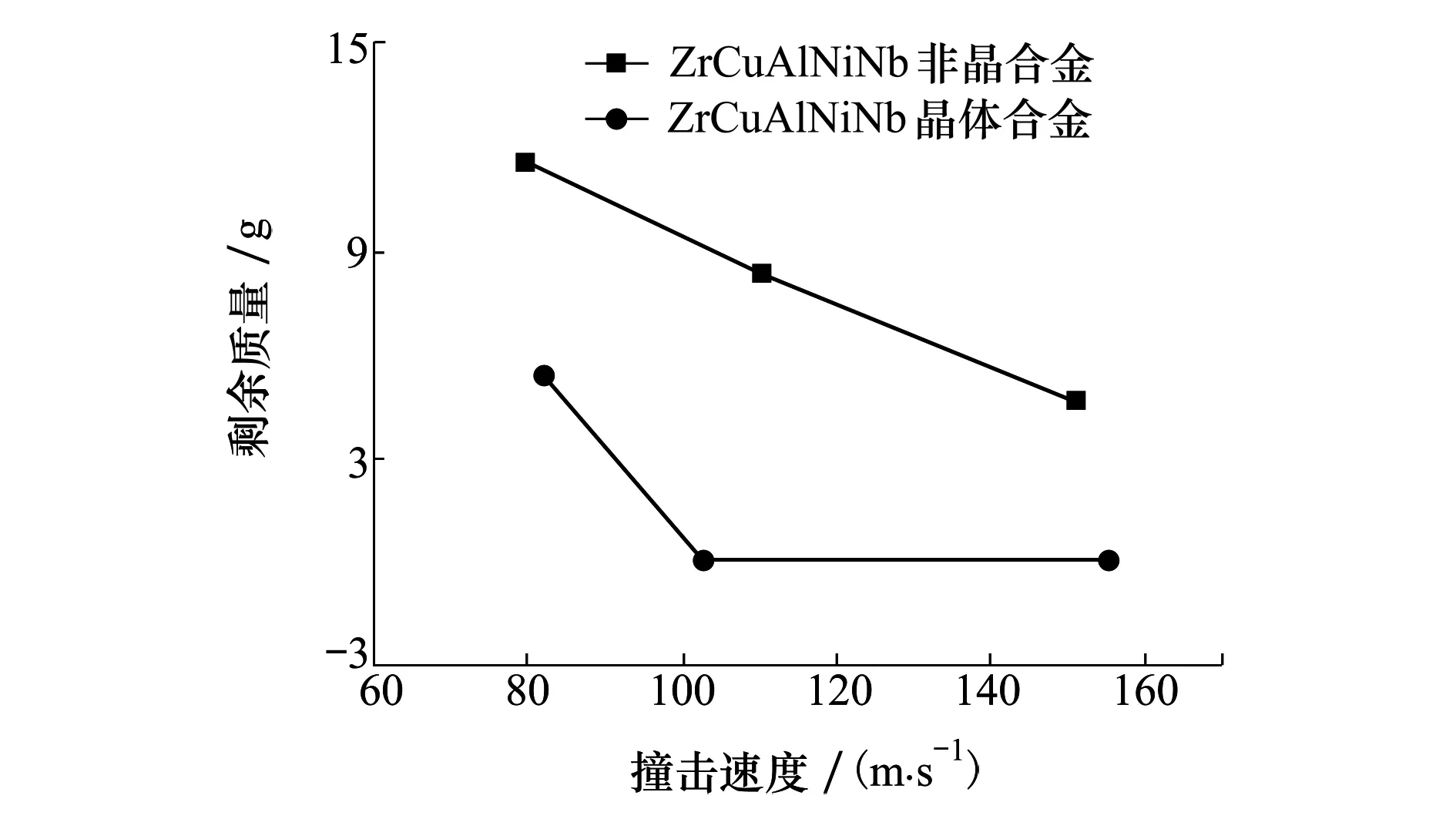

所有ZrCuAlNiNb非晶材料和晶體材料以一定的速度撞擊靶板后均發生了失效破碎,對失效斷裂后的彈體材料進行回收,回收的結果如圖10所示。可以發現彈體材料并不是完全發生破碎,對未發生破碎的剩余彈體質量進行回收,并且稱量獲得其彈體剩余質量,得到彈體剩余質量與彈體撞擊速度之間的關系,如圖11所示。根據結果可以明顯發現彈體撞擊速度越高,彈體碎裂程度越明顯,彈體剩余質量越少,而且呈現一定程度的線性關系。兩者結合分析,可以發現ZrCuAlNiNb非晶合金在低速撞擊條件下彈體質量減少得很少,最主要原因是彈體失效斷裂形成單一主剪切帶,彈體只被剪切下來一角,隨著撞擊速度的增加,彈體撞擊前端形成多條剪切帶,而且在主剪切帶上擴展形成多條次生剪切帶,因此撞擊速度越高剩余質量越少[7,23]。值得注意的是所有回收的失效斷裂后的剩余試件都是呈現垂直于撞擊方向的斷口,與壓縮試驗相比結果有較大的差異,證明ZrCuAlNiNb非晶合金材料在Taylor撞擊試驗條件下失效斷裂行為呈現較大的差異性。

圖10 Taylor撞擊試驗后回收失效斷裂試件情況

圖11 試件剩余質量與撞擊速度關系

ZrCuAlNiNb晶體合金材料撞擊后回收得到很多小碎片,試件破碎更嚴重,試件的動能主要轉換為碎片的動能以及能量耗散,以材料的破碎、沖擊熱、新碎片的表面能形式進行消耗,隨著撞擊速度的增加,彈體塑性變形區域更大,試件失效破碎的長度越長,形成更多的軸向裂紋,相互作用下導致碎片尺寸逐漸減小。2種材料進行比較,可以發現在相同撞擊速度下,晶體合金材料失效破碎程度更明顯,未失效斷裂的試件質量也更少而且碎片尺寸也更小;2種材料的失效斷裂模式有很大的區別。

3.2 斷口形貌分析

ZrCuAlNiNb非晶合金在Taylor撞擊條件下微觀斷裂形貌如圖12所示,圖12a)出現大量臺階狀和經典河流狀花紋,是脆性材料在解理斷裂的主要特征,說明在低速撞擊時,其主要是發生脆性斷裂。在圖12b)左下方發現開始出現準解理斷裂的形貌特征,并且其他位置有熔融,這說明在速度和應變率變高的情況下,在不同部位產生解理裂紋核,擴展成解理刻面,最后這一部分以塑性方式撕裂,其河流狀短而彎曲,支流少,解理面小,且周圍有較多的撕裂棱,由裂源向四周擴散,不連續,局部擴展。雖然仍然是脆性斷裂,但這種形貌常發生在脆性轉折溫度附近,表明隨著速度增加斷面溫度不斷升高。圖12c)中150 m/s的撞擊條件下出現了多重脊、脈狀花樣等斷口形貌,高速沖擊載荷下,各種形貌比低速下均更淺,白亮邊低矮,形貌演化不充分,由此推論,應變率提高導致的載荷能量增大和ZrCuAlNiNb非晶合金承載時間縮短是造成斷口形貌發生變化的主要原因。圖12d)在150 m/s撞擊條件下回收的剩余失效斷裂試件的外圈可以明顯發現大量的類蜂窩狀的斷口形貌,這屬于韌性斷裂下典型的形貌特征,由于韌性斷裂是金屬材料在局部發生明顯的宏觀塑性變形后所形成的斷裂類型,所以這時在速度為150 m/s的撞擊下,認為材料在失效斷裂過程中出現局域化的塑性流動。主要是因為原子團簇在自由體積或剪切轉變區附近的跳動,而且撞擊速度增加導致非晶合金溫度升高,會促進ZrCuAlNiNb非晶合金的內部缺陷的產生,導致剪切帶的產生與擴展,最后發生失效斷裂[3,24]。

圖12 ZrCuAlNiNb非晶合金在Taylor撞擊條件下微觀斷裂形貌

ZrCuAlNiNb晶體合金在Taylor撞擊條件下微觀斷裂形貌如圖13所示,可以發現呈現出粗糙凌亂的特征,試驗結果都呈現脆性解理斷裂,但是斷裂面上的形貌有很大區別,主要是河流狀斷裂形貌,同裂紋的擴展方向一致,原因是當應力增加到超過金屬的局部內聚力時,引起原子間鍵合的斷裂,以解理的方式發生脆斷,解理時沿著材料內部一系列晶面分離,形成大量臺階,而大量臺階的匯合就形成河流狀形貌,并且在試件斷裂表面出現明顯的熔滴,表明在動態壓縮下釋放更多能量,造成斷面溫度升高[25]。

圖13 ZrCuAlNiNb晶體合金在Taylor撞擊條件下微觀斷裂形貌

3.3 Taylor撞擊過程失效行為分析

針對ZrCuAlNiNb非晶合金以及晶體合金這類脆性材料撞擊剛性靶板可以明顯發現原來的理論分析方法不再適用,宏觀上沒有發現明顯的塑性變形,彈性變形后彈體迅速發生失效斷裂。根據彈體回收的斷裂面可以發現,ZrCuAlNiNb非晶合金撞擊剛性靶板是一個相當復雜的過程,ZrCuAlNiNb非晶合金材料撞擊靶板受到復雜的三維應力作用,而且與材料自身的特性非常相關。回收的斷裂面最外側可以發現明顯的徑向拉伸斷裂帶來的凹坑狀斷裂形貌,形成的主要原因是試件撞擊靶板產生壓縮波沿著試件沿軸向傳播,考慮試件三維應力狀態下,在圓柱試件側面發生散射,反射形成的卸載波與壓縮波相遇,形成了徑向拉應力,導致側向表面的破碎飛散。

ZrCuAlNiNb非晶合金撞擊剛性靶板整體表現出脆性材料特性,但是ZrCuAlNiNb非晶合金在高速撞擊下韌窩狀形貌的出現證明材料局部的塑性變形,主要是因為原子團簇在自由體積或剪切轉變區附近的跳動,而且撞擊速度的增加導致材料溫度的升高,會促進ZrCuAlNiNb非晶合金的內部缺陷的產生,導致剪切帶的產生與擴展,最后發生失效斷裂[3,23-24]。

ZrCuAlNiNb晶體合金撞擊剛性靶板,基本無塑性變形,撞擊端面受到沖擊波與失效波作用,形成大量的裂紋,裂紋不斷擴展釋放能量。在晶體合金內部存在大量的金屬間化合物,因此存在大量缺陷。在撞擊外部載荷的作用下,內部產生裂紋,裂紋主要是沿著軸向擴展,來釋放應力,裂紋尖端出現分叉沿著徑向傳播,在多條裂紋的綜合作用下,材料發生失效斷裂[25]。

4 結 論

本文對ZrCuAlNiNb非晶合金與晶體合金進行了不同速度撞擊下的Taylor撞擊試驗研究,為了抑制材料失效破碎與空氣進行反應,試驗在充有氬氣的條件下進行,利用高分辨率高速攝影對材料的失效斷裂過程進行記錄,并對失效斷裂后的試件進行回收,利用掃描電鏡對其微觀形貌進行觀察,對材料在高速撞擊下的失效斷裂行為進行記錄,主要的結論有:

1) ZrCuAlNiNb非晶合金在速度較低的時候,彈體的失效斷裂主要是在撞擊端面產生一條主剪切帶,隨著撞擊速度的增加,主剪切帶的數量增加,在主剪切帶完全擴展完成前,多條次生剪切帶形成,而且沿著彈體方向傳播,導致彈體前端破碎。

2) ZrCuAlNiNb晶體合金彈體頭部都先發生類似塑性變形的結果,主要的原因是試件撞擊端產生很多沿加載方向的軸向裂紋,失效斷裂后的材料沿著徑向飛散,因此在高速攝像圖上能看見類似塑性變形的結果。軸向裂紋沿著未失效斷裂的方向傳播,裂紋尖端出現分叉,在多條裂紋的相互作用下,彈體頭部發生碎裂,剩下的未變形彈體頭部產生的新斷裂面,是由于表面微裂紋在沖擊波作用下失穩擴展產生的失效波造成的。

3) ZrCuAlNiNb非晶合金的斷裂形貌,由于速度較低時出現的脆性材料解理斷裂下的經典河流狀花紋,高速撞擊下出現的準解理斷裂的河流狀花紋以及邊緣產生的大量延性斷裂下的凹坑-韌窩狀形貌,造成的主要原因是試件撞擊靶板產生壓縮波沿著試件沿軸向傳播,考慮試件三維應力狀態下,在圓柱試件側面發生散射,反射形成的卸載波與壓縮波相遇,形成了徑向拉應力,導致材料沿側向表面的破碎飛散。

4) ZrCuAlNiNb晶體合金的斷裂形貌呈現河流狀的解理斷裂形貌,主要的原因是加載速率更大。而且可以看見明顯的熔融態物質,說明在斷裂時其斷面溫度比其非晶合金上升得更高。