鐵路鋼軌外觀與幾何狀態智能檢測關鍵技術研究

毛慶洲,寇東華,代永波,胡 偉,鄭繼忠

(1.武漢大學 宇航科學與技術研究院,湖北 武漢 430072;2.中國鐵路武漢局集團有限公司 武漢高鐵工務段,湖北 武漢 430080;3.武漢漢寧軌道交通技術有限公司,湖北 武漢 430074)

隨著我國鐵路運營里程、行車速度和密度的逐年增長,鐵路基礎設施的檢測與養護能力也需要隨之提升。鋼軌表面狀態與軌道幾何狀態是影響列車運行平穩性、舒適性和安全性的2個重要因素,對鋼軌的表面狀態檢測包括對鋼軌橫斷面的波磨、掉塊等異常狀態檢測和對鋼軌縱斷面的廓形磨耗檢測,對軌道幾何狀態檢測包括對軌距、超高、軌向和曲率等幾何參數進行檢測[1-3]。目前,采用慣性單元和激光相機等多傳感器對軌道綜合狀態進行檢查成為一種趨勢[4-6]。國內外對此已有大量的理論研究和實踐,其中日本的East-i綜合軌道檢測列車由6組檢測車構成,第三號檢測車為軌道檢測車,其余的為通信信號和電力檢測車,檢測項目包括軌道幾何參數、接觸網、通信信號、環境噪聲和輪軌作用力等,對軌道參數進行檢測的方法是弦測法;意大利的阿基米德號綜合檢測列車通過集成多個激光器、光學相機、加速度計、陀螺儀以及高精度慣性平臺等多種傳感器實現了軌道幾何參數、鋼軌斷面、鋼軌波浪磨耗、接觸網狀態、通信信號、車體和軸箱加速度、輪軌作用力等項目的檢測,其軌道檢測速度較低時采用弦測法,檢測速度高時采用慣性基準法;美國的TGMS檢測系統同樣集成多種傳感器對軌道幾何參數、鋼軌斷面、鋼軌波浪磨耗等參數進行檢測,采用非接觸式和慣性基準法對軌道參數進行檢測;我國自主開發的GJ-6型軌道檢測系統主要由激光攝像組件、慣性測量組件、信號處理組件、數據處理組件、里程定位組件和機械懸掛裝置等六部分組成,其在GJ-4型和GJ-5型軌道檢測系統的基礎上提高了檢測精度和抗干擾能力,并采用實時控制技術;實現里程精確定位,具有高速、精確、可靠的特點[7]。上述檢測系統或檢測列車雖然檢測技術和檢測結果均達到了很好的效果,但是基于大型檢測車的檢測系統存在先天的不足:首先是造價昂貴,由于其集成多個檢測模塊,造成系統復雜龐大,不適合在鐵路日常巡檢中使用;其次,上述綜合檢測系統在滿足高速檢測的狀態下會降低空間上的檢測頻率,不適合如鋼軌斷面檢測等某些日常巡檢項目需要的精細化檢測。

目前在日常巡檢中對鋼軌的表面狀態檢測和軌道幾何狀態檢測也有例如丹麥miniprof鋼軌輪廓檢測儀[8]和我國日月明GJY型軌道幾何狀態檢查儀[9]等檢測設備。前者采用由一個直徑為12 mm的小磁性輪連在兩鉸接點的延伸桿端部的傳感器作為測量單元,人工在鋼軌表面轉動磁性輪完成測量過程,系統通過光譯編碼器對兩自由度的極坐標系統的角度進行高精度測量,保證其在笛卡爾坐標系下精度為0.001 mm左右;后者利用輪軌接觸式測量方式測量軌距,基于數字陀螺測角測量原理測量高低和軌向等幾何參數,并實現在線數據及波形顯示與報警功能。二者均為我國鐵路日常巡檢中使用的成熟產品,但仍有其各自缺點:miniprof鋼軌輪廓檢測儀測量效率低,單個天窗所采集的鋼軌廓形數量有限,無法準確連續還原整個測量區間的廓形;GJY型軌道幾何狀態檢查儀雖然能對軌道幾何狀態進行有效測量,但其無法實現鋼軌斷面測量和軌面狀態的檢查,缺少對鋼軌自身的服役狀態進行檢測的手段。

1 系統組成與工作原理

1.1 系統組成

為滿足上述需求,基于多傳感器集成技術研發了一種鐵路鋼軌外觀與幾何狀態智能檢測系統(圖1)。該系統以小車載體為基礎,集成GNSS/慣性測量單元(IMU)/DMI組合定位定姿系統、線結構光傳感器、多傳感器同步控制電路以及存儲單元、車輪編碼器及安裝組件、嵌入式計算機以及電源供電系統等設備,組建鐵路檢測與測量平臺,在同步控制單元的協調下各個傳感器之間實現時空同步,快速采集鐵路軌道的全斷面時空數據。其中線結構光傳感器作為感知傳感器,GNSS、IMU與里程計作為定位定姿傳感器,可在連續運動狀態下進行軌道結構形面的同步檢測。

圖1 鐵路鋼軌外觀與幾何狀態智能檢測系統總體組成

1.2 工作原理

如圖2所示,系統中的傳感器包括光電編碼器、GNSS系統、慣性測量單元(IMU)和線結構光掃描儀。其中光電編碼器通過車輪轉動單位周長的脈沖數推算出系統的瞬時速度和行駛里程;GNSS系統通過載波相位差分定位法測量系統位置信息,實現移動載體的精確定位,建立高精度的空間基準,GNSS系統同時也提供高精度時間信息和PPS脈沖,對移動載體的測量傳感器及設備進行高精度授時,為系統建立統一的時間基準;IMU由三軸加速度計和陀螺儀輸出系統每個時刻的姿態;線結構光掃描儀通過三角測量法測量每個鋼軌斷面的點云和灰度圖。

圖2 鐵路鋼軌外觀與幾何狀態智能檢測系統工作原理

人工推行小車在軌道上運行,車輪帶動光電編碼器轉動,編碼器向同步板發送脈沖信號,同步板接收到脈沖信號后按照預定的規則控制線結構光掃描儀和同步觸發,同步板通過無線網絡向上位機發送解析指令,通知上位機接收來自線結構光掃描儀的輪廓數據、GNSS數據、IMU數據以及光電編碼器的脈沖數據,上位機對數據進行融合、解算,最終得到每個時刻鋼軌的軌面異常狀態、廓形磨耗值和軌道幾何參數。

2 關鍵技術

2.1 多源異構傳感器數據同步與融合技術

上述多種傳感器的工作原理不同,采集的物理量各異,數據采集的頻率不同,數據輸出方式和接口也不一樣,屬于典型的多源異構數據,在不同數據之間建立統一的基準是同步控制的核心,而多源數據融合則可充分發揮多傳感器系統優勢,對多個傳感器數據進行融合解算。

2.1.1 時空同步控制技術

多傳感器的同步控制是指為完成指定的檢測和測量任務,通過特定的方法和手段使得參與任務的多個傳感器按照預定的節奏、頻率和邏輯順序協同工作。時間同步控制器就是通過一系列的電路系統,保證各個傳感器之間以及傳感器和定位系統之間的時間同步。對于三維移動測量系統的任意一種傳感器而言,其數據采樣無非采用了2種方式:時間間隔采樣和空間間隔采樣。

圖3 GNSS/IMU松組合導航工作原理

采用時間間隔采樣的傳感器一般要求其輸出的數據帶有采樣的時刻信息,或者輸出采樣時刻的脈沖信號。如本系統中GPS接收機和IMU的每幀數據都有UTC時間等。

采用空間間隔采樣的傳感器可以從外部控制其數據采樣和輸出的時刻,所以需要一套用來精準記錄外部控制信號的電路來實現。為完成該類傳感器與GPS等時間間隔的傳感器的數據融合,本系統采用GPS作為時間基準。

對于采用空間間隔采樣工作方式的鐵路鋼軌外觀與幾何狀態智能檢測系統,首先在控制器在外部編碼器產生的距離脈沖的驅動下,按照預先設置好的脈沖寬度對距離脈沖進行調制放大,并實時轉發給數據采集傳感器系統,作為觸發信號控制線結構光掃描儀進行同步采集。并且同步控制器會把脈沖發生時間、序列號等有用信息,通過RS232串口實時傳送到采集系統的計算機系統內存儲起來。在數據采集的同時,距離脈沖傳輸給POS(Position and Orientation System)系統,并實時記錄下該時刻的車輛平臺在大地坐標系中的位置和姿態信息,然后通過時間同步控制系統,實現POS系統的數據和測量傳感器系統采集到的數據之間的統一。為了獲取準確的時間,在同步控制系統中也安裝了GPS系統(主要是用來接收和校正時間)和高精度的晶振,用來提供同步信號中的時間,并且需要達到毫秒級的精度。

2.1.2 多源數據融合技術

系統中多種傳感器之間的數據需要進行相互融合,其中主要包括GNSS和IMU之間的組合導航解算以及解算出的位姿數據和激光數據融合得到絕對位置的軌道點云數據。

本系統中GNSS與IMU的組合方式為松組合,其導航工作原理如圖3所示。GNSS接收機使用導航濾波器把偽距和載波相位觀測量處理成獨立的位置、速度導航解,把位置、速度數據作為觀測量直接輸入到卡爾曼濾波器中,執行遞歸最小二乘估計,并對慣性導航儀(INS)進行導航改正;GNSS和INS作為2套獨立的位置和姿態參數值輸入到組合處理器中,組合處理器與GNSS和INS之間存在反饋回路,最終產生單一的組合導航解。其特點是:(1)將系統導航解反饋到GNSS接收機內的濾波器中,用GNSS測量值修正系統的導航解;(2)輔助GNSS跟蹤環路的速率;(3)使用INS誤差狀態反饋來改正下一歷元的INS導航解。

松組合導航系統的狀態參數向量至少是載體的速度誤差、位置誤差、姿態誤差、加速度計誤差和陀螺儀誤差分別在三軸上的誤差分量,共15維向量,而在加入尺度因子誤差、重力誤差等參數后,可以進一步增加狀態參數向量的維數形成18維甚至27維向量。

松組合導航系統狀態方程為:

Xk+1= ?k+1|kXk+Gk+1

(1)

?k+1|k=I15×15+Fk+1δt

(2)

式中:?k+1|k——狀態轉移矩陣;

Gk+1——狀態轉移噪聲;

δt——濾波更新周期。

利用卡爾曼濾波建立時間更新方程和狀態更新方程(推導過程略)為:

Xk+1|k=?kXk

(3)

(4)

Xk+1=Xk+1|k+Kk+1(Lk-HXk+1|k)

(5)

(6)

Dk+1= (I-Kk+1H)Pk+1|k

(7)

式中:H——觀測矩陣;

Lk——GNSS模塊與INS模塊二者殘差觀測向量。

系統更新狀態值后,INS模塊的位置、速度和姿態通過位置誤差、速度誤差以及姿態誤差改正量估計值改正,最后將加速度計零偏估計量和陀螺漂移估計量反饋至觀測方程中,完成一輪GNSS/INS松組合定位定姿。

經過迭代多次后,得到高精度POS數據,再利用系統慣導中心和線結構光掃描儀中心之間的桿臂值關系,通過桿臂姿態模型計算出每個線結構光傳感器中心的位置和姿態,最后與原始激光數據融合生成高密度、高精度鐵路軌道三維點云。

2.2 基于改進U-Net卷積神經網絡的鋼軌表面病害檢測方法

近年來,針對表面缺陷的自動檢測提出了很多方法,其中基于數據驅動的深度學習方法得到了廣泛的關注。盡管經典的目標檢測方法已經獲得了相對不錯的效果,但目前仍然存在檢測圖像背景復雜、圖像噪聲干擾以及檢測方法的泛化性和準確率較低等問題。

U-Net模型是以FCN模型為基礎進行優化的網絡模型,模型結構是“U“字形,沿著中心對稱軸把整個網絡模型分為兩部分,分別為收集特征的編碼器部分和還原細節的解碼器部分。編碼器是由3×3的卷積層、激活層和2×2最大池化層組合而成,其主要是通過卷積神經網絡獲取目標圖像的數據特征信息。在編碼器部分每采用一次下采樣操作,模型的通道數都是上個通道數的一倍。解碼器部分是由2×2的反卷積、3×3的卷積以及激活層組合而成。解碼器進行的操作與編碼器相反,使用上采樣操作,使用反卷積的方法結合編碼器下采樣獲取的信息對圖像細節進行復原操作,每進行一次上采樣操作,通道數會變成上個通道數的一半并且特征圖被擴大,逐步恢復圖片精度,最終輸出只包含背景和目標圖像信息的圖像。總的來說,U-Net模型特殊的“U”字形狀讓模型結構更加的整齊和清晰,圖像之間的裁剪拼接和反復卷積以及一系列相關算法的計算讓U-Net網絡模型獲取更加詳細的上下文信息,同時可以獲得豐富的細節信息,輸出更加清晰的圖像。

本文采用改進的U-net模型(圖4(a)),Non-local網絡模型的特點在于其所包含的上下文信息十分相似,因此,建立一個共享的全局上下文模塊代替其他的上下文模塊,以達到降低網絡運算量的目的。并引入了輕量化的全局模塊(GC模塊)(圖4(b)),構建一個全局的上下文網絡。同時,為了提高通道之間的關聯性,在Non-local網絡模型中插入SENet模塊便可以達到此目的。在模型中加入GC模塊后,既具備簡化后Non-local模塊的優點,同時為了降低參數量,在模塊中用1×1卷積替換瓶頸轉換模塊,參數量從原先的C×C優化到了2×C×C/r。也就是說,如果原先設定的參數量是32,那么現在的參數量就是原先的1/16。因此,該模塊優化后是一個輕量級模塊,而且可以靈活地穿插到網絡的不同位置。全局模塊的優化過程分為3個步驟:首先,通過將1×1卷積與softmax函數疊加在一起使用得到注意力權重;其次,將采用注意力池化的方法獲取全局模塊的上下文信息;最后,利用1×1的卷積Wv對其進行特征變化,將獲取的信息再次聚合到每個查詢位置上。

圖4 改進U-net模型

2.3 基于鋼軌曲率特征改進ICP的鋼軌磨耗值檢測方法

一般來說,小車在鋼軌上運動是一種蛇行運動,這會造成線結構光傳感器掃描角度非垂直鋼軌,另外,車體在運動時會因為某些外界因素造成車體抖動。所以要實現鋼軌輪廓高精度動態測量,必須進行車輛運動補償。本文利用多級低通FIR數字濾波器將高頻的擾動加速度信息濾除,只保留低頻重力加速度矢量,最終得到陀螺3個方向的角度補償。數字濾波器的具體設計方案見文獻[10],限于篇幅這里不再贅述。橫滾角補償LR、偏航角補償LH和俯仰角補償LP引起的誤差關系如公式(8)所示,圖5為系統振動補償關系圖。

(8)

式中:xm、ym——激光器原始測量得到的點坐標;

xs、ys——經過運動補償之后的點坐標。

圖5 系統振動補償

為了提高左右2個激光器的點云配準精度,本文還設計了一種基于鋼軌曲線法向量改進的迭代最近點(ICP)算法:

第一步,通過對左右2個激光器數據進行配準快速還原鋼軌真實的廓形;

第二步,通過與標準軌廓進行匹配計算出磨耗數據。

ICP算法是通過求取源點云和目標點云之間的對應點對,基于對應點對構造旋轉平移矩陣,并利用所求矩陣將源點云變換到目標點云的坐標系下,然后估計誤差函數并設定閾值,最后迭代進行上述運算直到滿足給定的誤差要求。ICP算法采用最小二乘估計計算變換矩陣,原理簡單且具有較好的精度,但是由于采用了迭代計算,導致算法計算速度較慢,而且ICP算法容易陷入局部最優解。因此,本文對線結構單幀二維點云提出一種根據曲率變化提取出特征度較大的軌腰點作為關鍵點,通過計算關鍵點的曲率查找初始匹配點對來提高ICP算法效率的方法。其具體步驟如下:

第一步,利用標定的偏轉角將鋼軌左右兩側激光器的原始點云拼接在一起進行粗匹配,然后利用鋼軌軌頭曲率變化大的末端,分別在兩側激光器原始數據中取出,最后利用ICP算法精匹配將二者合并成一個包含完整鋼軌點云的數據(圖6(a)至圖6(b)的過程)。

第二步,選擇合適范圍的直通濾波,過濾除鋼軌之外的離群點,得到鋼軌范圍內的點云,然后設計2個具有對應關系的目標點集和參考點集,計算二者最優的剛性變換,重復這個過程直到滿足設定收斂準則,從而解算得到起始點集A到終止點集B的旋轉變換量R和平移變換量T。本方案中,目標點集即為濾波后的軌頭點云數據,而參考點集即為標準的軌頭模型點集(限于篇幅,過程的數學描述略)。

最后根據計算得到平移矩陣和旋轉矩陣,對軌頭部分點云施加相同的旋轉平移變換,將變換之后的點云與標準輪廓的軌頭點云做對比,依據定義,垂直磨耗在鋼軌頂面1/3寬處(距標準工作邊)測量,側面磨耗在鋼軌踏面(按標準斷面)下16 mm處測量。總磨耗為垂直磨耗與側面磨耗的一半之和,從而計算出該鋼軌斷面廓形的側面磨耗、垂直磨耗以及總磨耗。經過點云配準后的數據如圖6(c)所示。

圖6 鋼軌斷面匹配過程

2.4 軌道幾何狀態檢測技術

軌道幾何狀態主要指幾何形狀、尺寸和空間位置等幾何參數,主要通過軌道特征點的坐標位置來描述,具體包括軌距、高低、軌向、超高、水平和三角坑等。軌道幾何狀態檢測采用精密測量技術,精確測量軌道幾何形變量及確定變形發生位置;計算出鋼軌的調整量,評估不平順狀態;并根據精密測量的軌道形變量,將軌道調整至設計的平順度,保證行車安全和乘客舒適度。目前軌道幾何狀態檢測主要采用弦測法和慣性基準法[11],檢測設備測量形式包括直接與鋼軌觸碰的接觸式測量和采用光電設備掃描或拍攝鋼軌的非接觸測量2種,檢測技術的核心是采用慣性組合導航技術精確獲取檢測設備的位姿信息,進而高精度地重建鋼軌的空間位置,并在此基礎上進行不平順分析。本系統采用非接觸測量慣性基準法,最終生成的軌道結構三維點云如圖7所示。

圖7 軌道結構三維點云

由于該點云是包含絕對位置的高精度點云,它可以真實地反映現場的情況。基于此點云和軌道幾何參數的定義,提取或擬合出關鍵點,即可計算出軌道幾何參數。圖8為軌道幾何參數計算示意圖。

圖8 軌道幾何參數

軌距是指鋼軌內側距離鋼軌頂面向下16 mm處2根鋼軌之間的最短距離。我國鐵路在直線段的標準軌距是1 435 mm,實際的軌距值與標準值的偏差為軌距偏差(G),其計算公式為:

G=D-Db

(9)

式中:D——實際測量的軌距值;

Db——標準軌距值,一般為1 435 mm。

軌向是指鋼軌內側沿著長度方向的橫向的凹凸不平順。橫向不平順有左軌、右軌之分,并且通常不一致,左右軌方向不平順的平均值作為軌道中心線的方向偏差值,方向不平順的存在會導致車輪受到的橫向力增大,產生橫向振動和左右搖擺,加速部件損壞。直接提取軌距點處的水平坐標,可直接計算軌向不平順。圖8(a)中B1處的軌向不平順L計算公式為:

(10)

其中:M=(TA1B1+TB1C1+TA1C1)/2

式中:SA1B1C1——△A1B1C1的面積;

TA1B1、TB1C1、TA1C1——分別為A1B1、B1C1和A1C1的距離。

高低是指鋼軌頂面沿著鋼軌中心線在垂直方向上的凹凸不平順,分左右軌高低不平順,可以分別按不同弦長的正矢和不同波長范圍的空間曲線表示。高低不平順(H)會導致輪軌間過大的垂向作用力,引起列車劇烈的浮沉和點頭,其計算公式為:

(11)

式中:hA2、hB2、hC2——分別指A2、B2、C2點的高程。

軌道水平是指軌道同一橫截面上左右2根鋼軌的軌頂處相對于水平面的高程差,不含圓曲線上設置的超高和緩和曲線上超高順坡量。超高(S)是指曲線地段外軌頂面與內軌頂面設計水平高度之差,其計算公式為:

S=So-Si

(12)

式中:So、Si——分別指外側和內側軌頂面的水平高度。

對于上述軌道幾何參數的定義中的各個關鍵部位,如何在軌道三維點云中準確找到其對應位置是保證結果精度的關鍵。對于鐵路特定里程處的軌道幾何參數,本文首先利用組合導航系統找出該位置,再根據結構光點云前后幀插值擬合出該點處的斷面廓形點云,然后利用2.3節提出的基于曲率改進的ICP匹配方法,快速將該點處的斷面點云和標準廓形作匹配,最后根據標準鋼軌廓形中的軌道幾何參數關鍵點提取其在斷面點云中的對應點,通過上述公式計算每種軌道幾何參數。

3 試驗驗證

3.1 數據采集

為了驗證系統及其關鍵技術的有效性,選取某實際運行線路作為試驗地點,現場作業情況如圖9所示。系統檢測速度為5 km/h左右,單人推行小車在軌道上行駛,共計行駛里程約6 km。現場利用道尺采集30組軌距和超高數據,用于和系統輸出的軌距和超高值進行精度對比;同時利用miniprof廓形儀采集鋼軌斷面,人工現場調查軌面異常情況,用于廓形分析和軌面異常狀態的對比。

3.2 結果驗證

3.2.1 軌面狀態結果驗證

本系統利用改進U-Net卷積神經網絡對采集的軌面圖像進行異常狀態檢測,檢測的軌面異常狀態包括焊縫、波浪磨耗和擦傷等病害(圖10)。通過與現場復核結果比較,該方法可以快速準確識別鋼軌表面各種異常狀態,并輸出具體里程和病害種類。

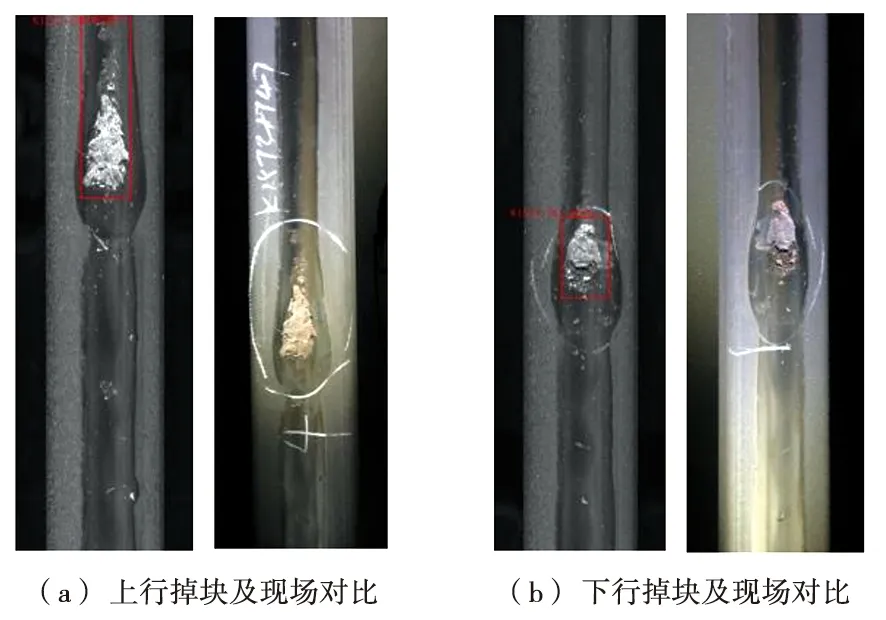

鋼軌踏面掉塊是軌面病害較嚴重的一種,本系統也可以對掉塊情況進行檢測。由圖11可知,經過本系統分析處理后,較大面積的掉塊位置可以被找出,并輸出具體里程信息,這對后續軌面病害的治理工作可起到有效的指導作用。

圖11 鋼軌踏面掉塊

如表1所示,本文采用的改進U-Net模型以99.19%的全局識別正確率(Accuracy)比傳統U-Net模型的98.43%更佳;在準確率(Precision)上,改進的U-Net以83.53%相較于傳統U-Net模型的80.43%有了較大提升;在召回率(Recall)上,改進的U-Net以80.72%高出傳統U-Net模型近10%,證明改進的U-Net模型在對多種病害識別的全面性上更好;對于mIoU數據,改進的U-Net模型的圖像分割精度指標為84.68%,對比傳統U-Net模型的81.87%,證明其在病害分割提取的精度上也有所提高。

表1 試驗結果指標對比 %

3.2.2 鋼軌廓形結果驗證

本系統通過線結構激光器采集的數據利用基于曲率改進的ICP算法輸出鋼軌軌頭廓形,左右原始廓形如圖12(a)、圖13(a)所示,將廓形與實際線路設計廓形對比得到廓形法向偏差如圖12(b)、圖13(b)所示,在X=20 mm處總體偏差處于-0.6~+0.6 mm之間。

圖12 左股鋼軌廓形及偏差

圖13 右股鋼軌廓形及偏差

通過擬合連續輪軌主要接觸區域的鋼軌廓形軌面狀態,可對軌面整體平順性進行檢測。如圖14所示,當有左右股鋼軌工作邊持續性的高低交替變化現象,廓形交替變化長度在40~80 m范圍,并且在運行速度300 km/h時,會誘發車體蛇行失穩,造成動車組晃車,可以根據廓形檢測情況進行廓形整體修復。

圖14 鋼軌連續廓形變化圖

3.2.3 軌道幾何參數結果驗證

本系統利用真實軌道三維點云處理得到的軌距和超高與現場利用道尺測量的軌距和超高結果對比如表2所示。可以看出,30組數據軌距偏差的均值為0.13 mm,中誤差為0.15 mm;超高偏差均值為0.09 mm,中誤差為0.12 mm。由此可知,鐵路鋼軌外觀與幾何狀態智能檢測系統輸出的軌距和超高與道尺測量出的結果基本一致,證明本系統與檢測方法可以較準確測量軌道幾何參數。

表2 軌距和超高精度對比

4 總結

本文針對鋼軌表面狀態、鋼軌連續廓形以及軌道幾何狀態檢測無法準確、高速和自動化同步檢測的問題,研制了一種鐵路鋼軌外觀與幾何狀態智能檢測系統,分別提出基于改進U-Net卷積神經網絡的鋼軌表面異常狀態檢測方法、基于鋼軌曲率特征改進ICP的鋼軌磨耗值檢測方法以及一種融合線結構激光與慣性數據的非接觸式軌道幾何參數測量方法,通過在實際線路上的驗證,證明該系統可以有效檢測出焊縫、波浪磨耗、擦傷和掉塊等軌面異常狀態,輸出高密度、高精度鋼軌斷面輪廓數據,同步解算出高精度軌道幾何參數,對三者進行綜合檢測。

雖然本研究取得了上述成果,但是仍存在以下幾個方面需要深入研究:(1)進一步完善軌道幾何參數中的軌向、高低和扭曲等參數的效果;(2)優化廓形檢測精度和可靠性,力爭與接觸式測量方法達到相同的效果;(3)深度整合多源數據,充分挖掘數據價值,對鋼軌整體服役狀態進行綜合分析。