高速列車聯軸節故障診斷方法研究

于 祥,余 進,高世萍,陳大偉

(中車青島四方機車車輛股份有限公司 國家高速動車組總成工程技術研究中心,山東 青島 266111)

截至2020年年底,我國高速鐵路營業里程達3.8萬km,動車組保有量達3 900余組。隨著動車組運營里程、年限逐漸增長,動車組不可避免地會出現安全事故,較大比例的事故由機械設備故障引起,因此需要對列車關鍵部件進行狀態監控和故障診斷[1]。聯軸節是高速列車重要的傳動部件,負責將牽引電機的動力傳遞至齒輪箱,從而驅動輪對運轉,如圖1所示。聯軸節通常由對稱的兩半結構組成,其中一半聯軸節連接牽引電機,另一半聯軸節連接齒輪箱小軸,2個半聯軸節之間通過螺栓連接。每個半聯軸節內部通過鼓形齒和外筒嚙合,傳遞動力的同時可以實現軸向、徑向變位以及角度補償。聯軸節在高速運轉過程中會受到嚙合沖擊、軌道不平順沖擊和車輪缺陷沖擊等,極易導致聯軸節發生故障[2]。聯軸節發生故障將直接導致傳動失效,嚴重影響列車運行安全[3-5]。

圖1 聯軸節傳遞動力示意圖

聯軸節故障類型主要包括潤滑油脂泄漏、連接螺栓脫開、鼓形齒和外筒磨損等,聯軸節故障嚴重時將導致不能傳遞動力,需要重點關注[6-7]。

由于聯軸節是高速旋轉部件,不適合加裝監測設備,是列車監控的盲區。目前聯軸節故障大多通過采集牽引電機、齒輪箱等相鄰部件的溫度及振動信號進行故障監測,監測準確性有待提高[8]。本文通過聯軸節故障模擬試驗和理論分析相結合的方法,給出了一種高速列車聯軸節故障的間接診斷方法,通過采集牽引電機的電流和轉速等信號,分析聯軸節故障時的特征,從而實現聯軸節故障的準確診斷,以提高列車對聯軸節狀態監測、健康管理的精準度,提高聯軸節在線運行安全性,保障動車組列車安全運營。

1 聯軸節故障模擬試驗

為探索高速列車聯軸節故障診斷方法,對某型高速列車聯軸節在整車滾動試驗臺進行聯軸節故障模擬試驗,以獲得聯軸節故障運行數據,提取聯軸節故障特征。

1.1 試驗工況

故障模擬試驗過程中,列車接入高壓電,通過牽引變壓器、牽引變流器等為牽引電機提供電力,牽引電機主動牽引,帶動滾動試驗臺運轉,滾動試驗臺提供反向阻力。試驗工況包括加速、勻速和減速等不同工況。試驗最高運行速度為350 km/h。故障模擬試驗選擇1輛車,包含4個車軸,每個車軸都分別對應有1個牽引電機、聯軸節、齒輪箱等部件。試驗過程中,分別采集同車4個聯軸節的牽引電機電流、速度等數據用于聯軸節故障診斷分析。

1.2 聯軸節故障設置

對試驗聯軸節進行人為故障設置,包括聯軸節半嚙合和聯軸節無嚙合故障。聯軸節半嚙合故障是通過對聯軸節鼓形齒人為打磨,使聯軸節嚙合間隙增大,但仍能保持聯軸節傳動功能,以此模擬聯軸節鼓形齒磨損的初期故障;聯軸節無嚙合故障是通過對聯軸節鼓形齒人為加工去除,使聯軸節內部失去嚙合,不能傳遞動力,以此模擬聯軸節鼓形齒磨損的晚期故障、聯軸節螺栓連接失效等故障。

2 試驗結果與分析

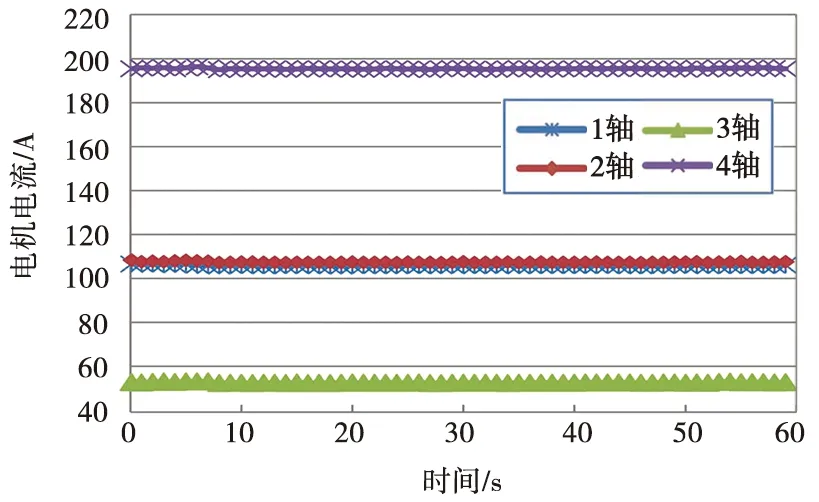

將正常聯軸節安裝到列車上進行試驗,采集牽引電機數據,確定數據分析基線。在運行速度為300 km/h下采集列車4個聯軸節對應的牽引電機電流,同時采集列車4個聯軸節對應的牽引電機轉速,并換算成列車運行速度,為方便敘述,將該速度稱為“電機速度”,圖2為列車運行速度為300 km/h正常運行情況下同車4臺牽引電機的電流和電機速度。由圖2可見,這4臺牽引電機電流和電機速度保持一致。牽引電機電流和電機速度的一致性也驗證了列車設計、制造、運行工況的一致性。同車4臺牽引電機、聯軸節、齒輪箱、車軸、車輪等部件組成的傳動系統設計參數都是一致的,制造工藝也保證了相關部件的參數、性能的一致性,因此在相同的運行工況下,牽引電機的牽引特性基本保持一致,體現在輸出牽引電機電流、電機速度也保持一致。

圖2 正常情況下同車4臺牽引電機電流和牽引電機速度(300 km/h)

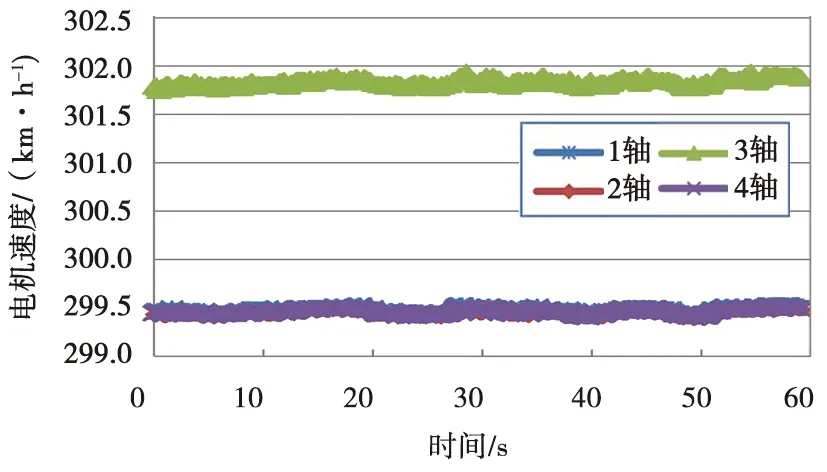

將人為加工的故障聯軸節安裝到列車上,設置了聯軸節半嚙合故障(2軸)和聯軸節無嚙合故障(3軸),1軸和4軸的聯軸節為正常聯軸節,進行故障模擬試驗,按照勻速、加速、減速等不同工況采集牽引電機電流和速度數據,相關結果及分析如下。圖3、圖4分別為聯軸節故障情況下同車4臺牽引電機的電流和電機速度。由圖3可以看出,在列車運行速度為300 km/h聯軸節故障情況下,1軸和2軸牽引電機電流一致,3軸牽引電機電流比1、2軸牽引電機低50%左右,4軸牽引電機電流比1、2軸牽引電機電流高70%左右。由圖4可以看出,3軸牽引電機速度比其他軸牽引電機速度高2.4 km/h,而正常軸之間電機速度差值小于0.1 km/h。

圖3 聯軸節故障情況下同車4臺牽引電機電流(300 km/h)

圖4 聯軸節故障情況下同車4臺牽引電機速度(300 km/h)

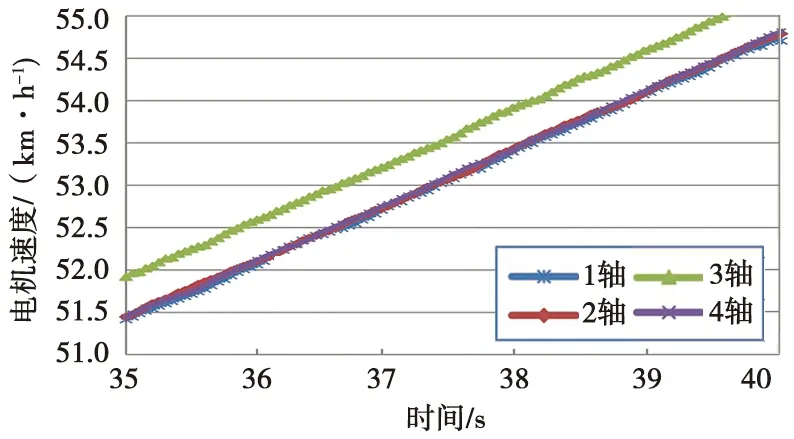

圖5、圖6分別為加速工況聯軸節故障情況下4臺牽引電機的電流和電機速度。由圖5可知,1軸和2軸牽引電機電流較為接近,3軸牽引電機電流比1、2軸牽引電機低,4軸牽引電機電流比1、2軸牽引電機電流高。由圖6可知,3軸牽引電機速度始終比其他軸牽引電機速度高0.5 km/h,而正常軸之間電機速度差值小于0.1 km/h。

圖5 聯軸節故障情況下同車4臺牽引電機電流(加速工況)

圖6 聯軸節故障情況下同車4臺牽引電機速度(加速工況)

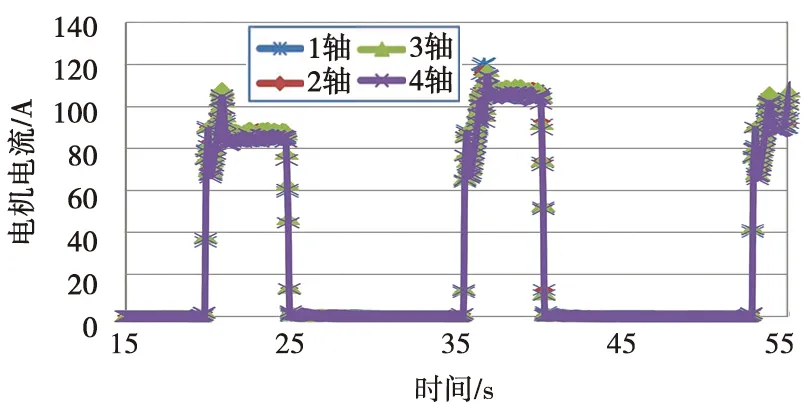

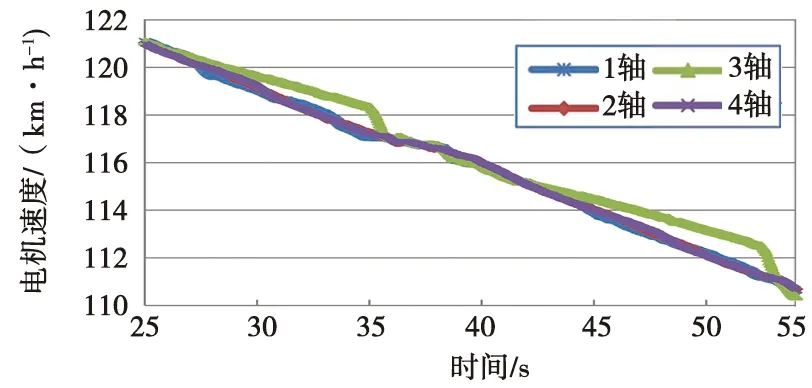

圖7、圖8分別為減速工況聯軸節故障情況下4臺牽引電機的電流和電機速度。由圖7可知,各軸牽引電機電流較為相近,無明顯區別。由圖8可知,3軸牽引電機速度周期性地偏離其他軸的電機速度,最大差值為1.3 km/h,而正常軸之間電機速度差值小于0.1 km/h。

圖7 聯軸節故障情況下同車4臺牽引電機電流(減速工況)

圖8 聯軸節故障情況下同車4臺牽引電機速度(減速工況)

綜合分析各類工況,由于2軸半嚙合聯軸節還能保持機械傳動,3軸聯軸節不能傳遞動力,因此在各類工況下,2軸牽引電機速度與正常軸都保持一致,而3軸聯軸節對應的牽引電機速度卻出現較大偏移,偏移量遠超過正常軸之間的差距,因此可以通過牽引電機轉速偏移來實現無嚙合聯軸節的故障診斷。

對比各類工況下的牽引電機電流則需考慮牽引電機功率和變流器控制策略。由于2軸半嚙合聯軸節還能保持傳動,因此牽引電機輸出功率都是正常的,表現出牽引電機電流正常。而3軸無嚙合聯軸節因失去傳動,3軸負載幾乎為零,因此3軸牽引電機電流出現異常。加速和勻速工況下,牽引電機需輸出功率,因此這兩類工況下電流異常比較明顯,而減速工況下牽引電機不輸出功率,電流異常不明顯。由于3軸和4軸同屬一個變流器控制單元,基于變流器恒功率輸出原理,在故障模式下,如2臺牽引電機出現負荷不均,將導致負荷重新分配,會產生顯著的電流變化。電流有效值最大的軸比電流有效值最小的軸的電流將超出10%以上。正常工況下各軸電流有效值差異均在5%以內,故各軸牽引電機電流有效值最大和最小相差的百分比可作為故障評判的主要指標。如果不同軸牽引電機電流有效值差異達到10%以上,則該車有很大可能出現某軸或某幾軸聯軸節故障,應再通過其他方法進行精確定位。

可進一步通過牽引電機邏輯控制分析聯軸節故障時的異常特征。牽引系統根據司控臺指令、轉速等信息,計算出所需轉矩指令。該轉矩指令經過黏著控制等進一步優化,并修正為輸出轉矩,輸出轉矩是控制系統要求電機輸出的轉矩。即在牽引工況下,若牽引變流器檢測黏著相同,牽引變流器輸出的轉矩相同,牽引電機牽引數據應保持高度的一致性,在輪軌打滑或者聯軸節失效狀態下,黏著會根據輪軌黏著狀態進行力矩調節,控制系統根據該值進行牽引電機電流控制。

從牽引電機電流控制流程可知,當車輛出現轉速異常(聯軸節異常引起)后,由于黏著的介入,牽引電機實際力矩會發生變化(空轉一般會進行卸力,即力矩減小),從而導致牽引電機電流的變化。黏著控制軟件主要是通過檢測速度、加/減速度、蠕滑速度判斷各軸空轉/滑行情況,并以此為依據進行控制計算調整輸出轉矩,具體流程如圖9所示。

圖9 動車組牽引電機電流控制機理圖

因此,在聯軸節失效狀態時,該傳動系統的牽引電機-聯軸節-齒輪箱-輪對傳動鏈路被中斷,牽引電機傳動無法通過齒輪箱將動力傳輸至輪對系統,即故障牽引電機的負載遠小于其他牽引電機的負載。因此,在啟動和勻速過程中,故障聯軸節對應牽引電機轉速相對于其他軸會明顯偏高且轉速變化率高于其他正常軸,此時黏著會進行力矩調節,但是由于該軸負載丟失,在降低力矩后,基本無法恢復正常黏著狀態,因此黏著會連續對力矩進行調節,整個調節過程持續到轉速不再發生快速變化或牽引力撤銷。因此在加速、勻速過程中,故障聯軸節對應牽引電機速度較高,電流較低;而減速過程牽引電機不輸出功率,因此牽引電機電流較為一致。

3 結論

本文通過聯軸節故障模擬試驗,采集了加速、勻速、減速等不同工況下的牽引電機電流、轉速數據,通過分析發現:

(1) 半嚙合聯軸節無明顯故障特征;

(2) 加速、勻速、減速各工況下,無嚙合聯軸節對應牽引電機速度與正常聯軸節偏差較為顯著;

(3) 加速、勻速工況下,無嚙合聯軸節對應牽引電機電流與正常聯軸節偏差較為顯著,制動工況無明顯故障特征。

因此,可以通過判斷牽引電機電流和電機速度的方法實現無嚙合聯軸節的故障診斷,半嚙合聯軸節規律不明顯時,考慮結合其他故障診斷方式綜合判斷。相關理論分析也有力支撐了上述試驗結果及結論。本研究對聯軸節故障診斷和列車安全運營具有重要的意義。