富水砂礫地層水平杯型凍結溫度場變化規律分析

奚家米,郭 帥,葉萬軍,田俊峰,吳云濤

(西安科技大學 建筑與土木工程學院,陜西 西安 710054)

0 引言

在地下水豐富的軟弱土層地區,常規的地層加固方式常伴隨大規模的降水與擾動,噪音大,污染強,不再符合城市建設的需要,而凍結法以其優良的止水性、低污染性、環境適用性,在城市地下工程建設中逐漸推廣[1]。

1965年,中國最先在北京地鐵一期大開挖工程中引入凍結法。2001年,南寧地鐵為保證盾構出洞時鄰近居民住宅及管線安全,首次采用垂直凍結盾構端頭加固,位移變形控制效果顯著[2]。2005年,南京地鐵越江隧道地層水壓高、滲透性強,常規加固方式效果差,采用凍結法有效防治了涌水噴砂現象。2013年,常州地鐵1號線一期工程某區間,盾構接收下穿火車站站廳,豎直凈距僅為3.75 m,受地面條件限制,采用水平凍結加固+短鋼箱接收法,密閉止水效果良好,凍脹及開挖變形可控[3]。2019年,蘇州地鐵5號線某區間穿越富水、微承壓的軟弱土層,地層自立性較差,盾構機進出端頭易發生涌水、涌砂現象,遂采用水平杯型凍結帷幕技術,保證了進、出洞的施工安全和質量要求[4]。凍結加固技術已經作為一種地層處理方式參與地下空間建設,特別是在富水軟弱地層,穿越破碎帶、穿越既有建筑、聯絡通道建設、盾構收發等危險環節防治效果顯著,在少擾動、小變形的城市建設中應用越發廣泛。

目前,關于人工凍結法的研究逐漸成熟。有學者通過原位測量[5-9]、物理模型試驗[10-13]及有限元模擬[14-16]等方式,對凍結加固機理、溫度變化規律、土層位移變形等方面進行了探究。針對聯絡通道和端頭垂直凍結的溫度場[8,17-19]研究成果較多,而在富水砂礫軟硬不均地層,對于盾構端頭土體加固采用的水平杯型多圈凍結技術,其現場實測數據分析不充分,關于溫度場的變化規律及階段特點的研究成果較少。

因此,本文將以昆明軌道交通五號線五一路—彌勒寺站區間盾構始發凍結作業為依托,明確凍結加固與監測布置方案,通過對凍結各圈層溫度發展實測分析,總結其溫度場的變化規律及階段特性,為今后類似地質條件和開挖加固工程的施工與優化提供參考依據。

1 工程概述

本文依托工程為昆明軌道交通5號線五一路—彌勒寺站區間建設,線路主要位于五一路道路下方,隧道埋深19.7~28.8 m,盾構通過地層為黏質粉土、圓礫土、粉砂等,加固區域內地下水豐富,主要為孔隙潛水與承壓水。

穿越段的圓礫土、粉砂及黏質粉土屬于第四系沖湖積層,富水性中等,透水性強,上部圓礫土層夾有淤泥,土質不均,下部粉砂層賦存微承壓水,且與上部潛水有一定的聯通性。地層整體軟硬不均,在盾構收發階段鑿除洞門時,容易發生涌水涌砂現象,影響土層的穩定性。

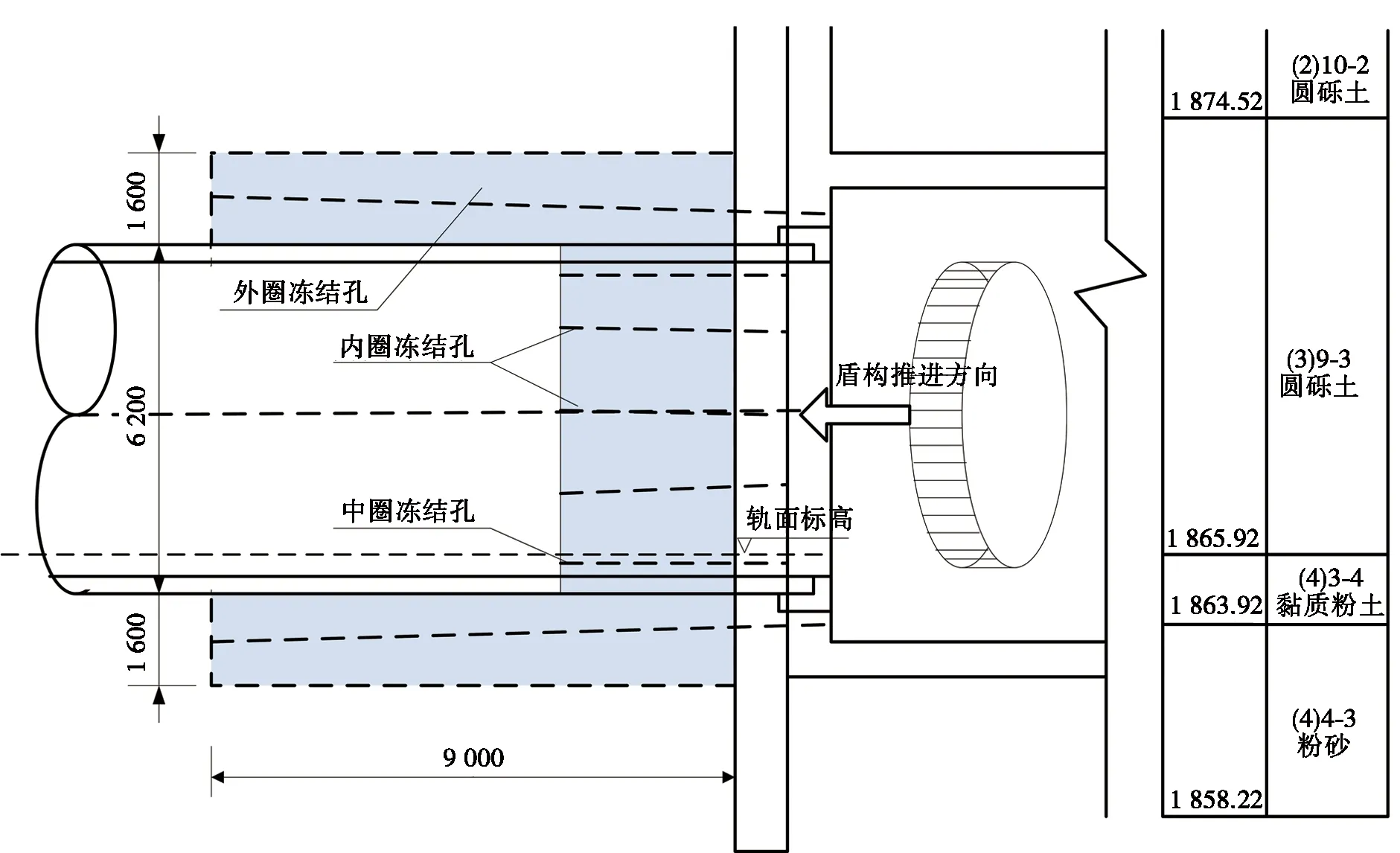

盾構始發端為五一路站,始發端頭位于道路交叉口,交通疏解難度大,地表管線復雜,并有排水河道,地面加固可行性較低,設計采用水平凍結法加固,縱向加固范圍為外圈9 m,中心板塊3 m,橫向、豎向設計厚度為管片外側1.6 m,地層分布及加固剖面圖如圖1所示。

圖1 地層分布及加固剖面圖

2 盾構端頭凍結加固及監測方案

2.1 水平杯型多圈凍結加固方案

本工程采用長壁杯形水平凍結方案,多圈凍結孔位布置和現場凍結管布置分別見圖2和圖3。沿開挖面φ8.1 m、φ5.7 m、φ2.9 m分別布置外圈孔34個、中圈孔16個、內圈孔8個和中心孔1個,形成多圈型凍結布置;外圈孔孔深9 m,中、內圈孔孔深3 m,形成長臂杯型凍結布置。凍結管選用φ89 mm×8 mm 20#低碳鋼無縫鋼管,采用絲扣加焊接連接,基本參數如表1所示。水平凍結孔施工工序為:定位開孔→孔口管安裝→跟管鉆進→斜率檢測→接口嚴密性檢測。

圖2 多圈凍結孔位布置圖圖3 現場凍結管布置圖

表1 孔位參數統計表(單洞)

2.2 凍結效果控制指標

凍結效果檢驗及破除洞門時涌水、涌砂的預防需要進行凍結帷幕狀態估測與探孔檢測。相關檢測指標包括:①鹽水去回路溫差≤2 ℃;②鹽水溫度降至-28~-30 ℃;③積極凍結時間要達到設計值(30 d以上);凍結帷幕厚度≥1.6 m;④凍結帷幕平均溫度≤-10 ℃;⑤壁土交界面探孔溫度≤0 ℃。

2.3 凍結監測布置方案

配合水平多圈凍結施工方案,在每個圈層間均布設監測點,共計6個測溫孔,外圈層外側布置C1、C3測孔(C1在凍結帷幕右上部、C3在凍結帷幕左下部),距離最近凍結孔600 mm,測孔孔深10.8 m;外圈層與中圈層間布置C2、C4測溫孔(C2在凍結帷幕左上部、C3在凍結帷幕右下部),距離最近凍結孔600 mm,測孔孔深3.7 m;內圈層布置C5、C6測孔。溫度監測設備采用自制MS-100型溫度采集儀配合熱電偶聯結若干傳感器,C1~C4測溫孔布置11個測點,C5和C6布置5個測點,各測點布置如圖4所示。

圖4 溫度測點布置圖

3 盾構端頭水平凍結溫度實測分析

3.1 鹽水去回路溫度變化分析

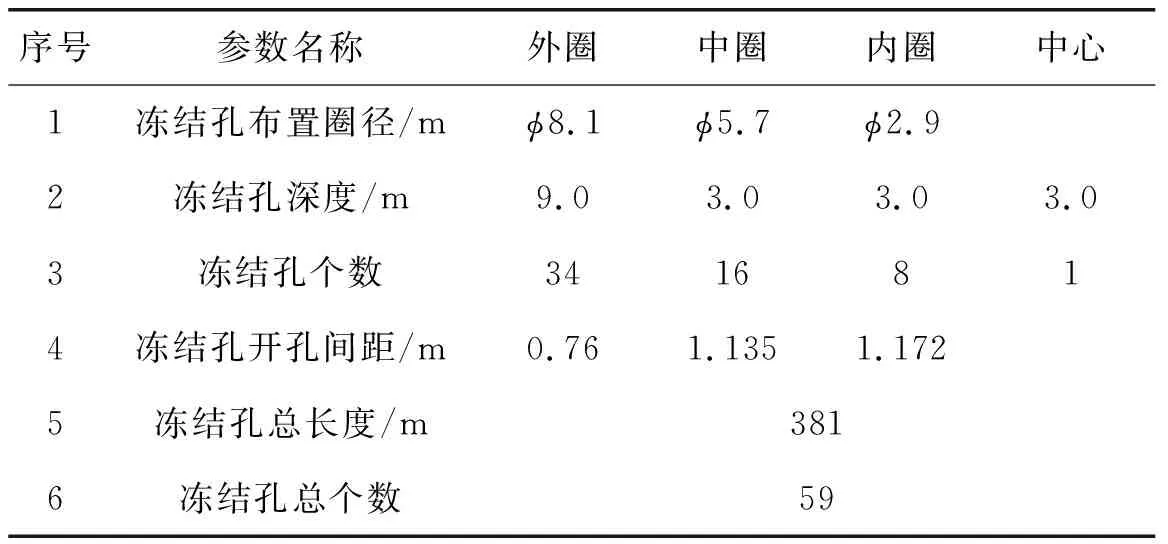

整個凍結施工共持續54 d,其中積極凍結期為32 d,維護凍結期為20 d,拔除中、內圈層所有管材耗時2 d,外圈管不拔除,以減少擾動。圖5是凍結52 d干管鹽水溫度變化曲線。由圖5可以看出:去回路鹽水溫度差隨著凍結時間延長逐步減小,并趨于穩定;積極凍結期內,熱交換量大,消耗凍量大,凍結7 d時鹽水溫度降至-10 ℃,凍結20 d時總管去路溫度降至-28 ℃,去回路鹽水溫差平均為2.3 ℃。32 d后進入維護凍結階段,凍結壁基本形成,凍量消耗減小,總管去路溫度基本維持在-30 ℃,去回路鹽水溫差穩定在1.5 ℃。

圖5 干管來去回路鹽水溫度變化曲線

圖6為1~9號支路鹽水溫度變化曲線(共17個支路),由圖6可知:各支路均在不同凍結期表現出不同的溫度變化差異,與干管監測結果相同,說明各凍結管沒有發生夾壓空氣及堵塞狀況。圈位不同的支路溫度變化差異表現并不明顯,說明凍結帷幕的形成較為均勻。

圖6 1~9號支路回路鹽水溫度變化曲線

3.2 凍結溫度場分析

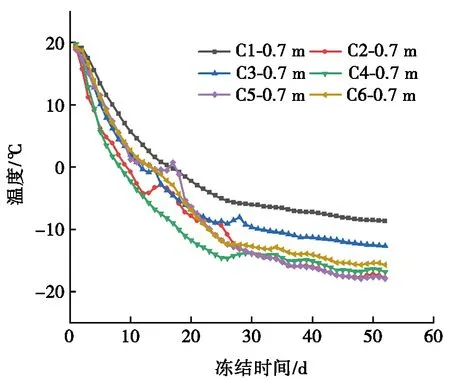

凍結監測開始時間為2020年9月,共持續52 d,監測頻率每天1次,6個測溫孔溫度隨凍結時間變化曲線見圖7(4個外圈測溫孔測點較多,選取其中6個測點)。

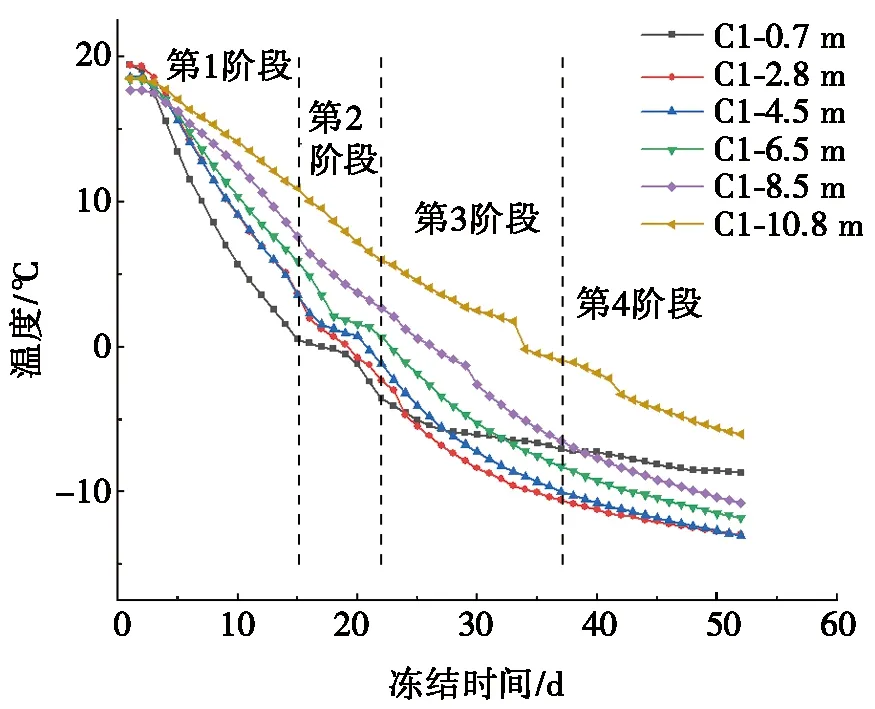

由圖7可以看出,所布6個測溫孔溫度變化具有明顯共性,其整個過程可以大致分為4個階段:

第1階段(初始高速降溫段):根據降溫計劃,10 d凍結管內鹽水溫度降至-18 ℃,隨之各圈層土層溫度由地溫20 ℃開始迅速下降,達到3~0 ℃。該階段鹽水溫度與土層溫度相差最大,熱交換激烈,冷媒吸熱量最大,土層的平均降溫量可達2 ℃/d。由于地溫高于空氣溫度,空氣與槽壁存在熱交換,第1階段表現出靠近槽壁土層降溫速率稍快。

第2階段(潛熱釋放段):根據降溫計劃,20 d左右凍結管內鹽水溫度平穩降至-25 ℃,但與第1階段不同,土層溫度此時處于0 ℃上下的孔隙水相變階段,釋放潛熱,土層降溫稍有停滯,監測結果顯示在0 ℃線附近出現了明顯的平緩曲線,該階段持續時間為5~7 d,各測點的平均降溫量為0.2 ℃/d,由于采用多圈凍結的排布形式,內圈與外圈相比自由水補充較弱,階段特征在內圈測溫孔C5、C6表現最為明顯,如圖7e和圖7f所示,各深度測點在同時段7 d內完成潛熱釋放;而外圈各深度表現出滯后性,滯后時長約為2 d,主要特征為測點越淺進入潛熱釋放段越早,這是因為凍結采用杯型凍結,淺處杯底段凍結孔密集,凍量大,凍結效率高。

第3階段(再次高速降溫段):此階段鹽水溫度從-25 ℃繼續平穩降至-30 ℃,并維持在-28~-30 ℃,去回路鹽水溫差在2.0 ℃左右,仍處于高效率的積極凍結階段,地層含水率迅速下降,成為冰土混合體,土層溫度從-2.0 ℃再次開始迅速下降,各測點的平均降溫量為1 ℃/d以上。此階段凍結管周圍凍土圈徑不斷擴展,凍結鋒面外推并逐漸交圈。由于土體溫度此時降至0 ℃以下,高于空氣溫度,空氣和槽壁的熱交換關系轉置,測管各深度測點溫度出現差異。降溫速率方面,基本維持”杯底”大于”杯壁”,相差0.2 ℃/d左右,但表現最明顯的槽壁與土層交界面上,降溫速率遠低于同期其他測點;同期溫度方面,也基本維持”杯底”大于”杯壁”,依次相差2~5 ℃,內圈小而外圈大,但由于同樣原因,槽壁與土層交界面上同期溫度也遠低于其他測點。因此,應該在凍結期做好洞門處的保溫工作,鋪設保溫材料,防止離槽壁近的土體溫度由于熱量損失而難以達到設計強度;在鑿除洞門前,進行多位置的鉆孔測溫,監測槽壁與凍土黏結面溫度是否達標至關重要。

(a) C1測溫孔溫度變化圖

第4階段(溫度緩慢下降段):此階段與鹽水降溫計劃的維護凍結階段基本同步,凍結管內鹽水溫度維持在-25~-28 ℃,去回路鹽水溫差逐漸下降至1.0 ℃左右,凍結帷幕交圈完成,凍結范圍內的自由水基本耗盡,土層溫度降溫速率下降,平均為0.2 ℃/d,各測點溫度變化曲線趨于平緩。最終的凍結溫度表現為內低外高,內圈測孔(C5、C6)平均溫度達到-25 ℃左右,中圈測孔(C3、C4)達到-18 ℃左右,而外圈測孔(C1、C2)達到-15 ℃左右,均達到設計溫度。

3.3 不同地層溫度發展特性分析

對比圖7a與圖7c可知:C1、C3測溫孔同屬最外圈測溫孔,C1位于凍結范圍上側,處于圓礫土地層,C3位于凍結范圍上側,處于粉砂地層,兩者的溫度監測結果表現出不同地層凍結效果差異:

(Ⅰ)粉砂的潛熱大于圓礫土,導熱系數卻小于圓礫土,所以在第2階段潛熱釋放過程,C3各測點需要天數較長,平均為7 d,而圓礫土僅需2~3 d,甚至階段特征不明顯。粉砂層孔隙水有微承壓性,凍結后溫度粉砂高于圓礫土。

(Ⅱ)圓礫土相較于粉砂顆粒粒徑較大,含有淤泥質土,級配不良,孔隙率高,自由水流動性好,各位置含水率差距較大,導致C1各測點溫度變化相較于C3差異較大。

3.4 凍結帷幕發展特性分析

水平杯型多圈凍結施工過程中,凍結加固范圍內溫度場變化可分為4個階段,在溫度演化機理的影響下,水平杯型凍結帷幕也逐漸發展完成,其形成過程為:土層溫度迅速降低,孔隙水凍結成冰,自由水不斷補充,各凍結管周圍形成單根凍結圓柱體;隨后,各圈層凍結鋒面不斷外擴,凍結體體積不斷增大,互相連接,外圈層形成較薄凍結杯身,中、內圈層形成較厚凍結杯底;最后,整個凍結帷幕溫度繼續下降,達到并超過設計溫度,形成加固區板塊強度,并阻隔地下水流通路徑,為盾構始發做好準備。可通過分析現場實測溫度數據,獲得凍結指標來明確反映凍結過程。

圖8 凍結壁與槽壁交界面降溫圖

為獲得不同凍結加固區(杯身加固區、杯底加固區)凍結發展速率、交圈時間、溫度變化規律等控制指標,選取布置于槽壁與凍土交界面(0.7 m)、杯底區(2.8 m)、杯身區(7.5 m)的各測孔孔溫,進行分析比較。圖8為凍結壁與槽壁交界面處的降溫圖。

由于破除洞門是凍結加固施工中的重要危險環節,槽壁與凍土交界面的凍結效果是凍結加固成功與否的關鍵因素,但因為施工面保溫措施不足、施工擾動等原因,其往往又是凍結帷幕的薄弱位置,因此根據這一斷面凍結帷幕發展速度和凍結交圈時間評價凍結加固效果最為有效。

由圖8可知:C1測溫孔壁厚測溫點在凍結18 d后達到0 ℃以下,距離最近凍結孔600 mm,因此推算該處凍結壁交圈時間為18 d,發展速度為33.3 mm/d。其他測點計算結果如表2所示。

表2 凍結帷幕發展指標參數表

由表2可得:外圈外側、外中圈之間、中內圈間、內圈交圈時間之比為1.9∶1.0∶1.7∶1.8,凍結壁發展速度之比為0.53∶1.00∶0.56∶0.56。外圈與中圈之間的土體降溫速度最快,中圈內圈次之,而外圈外側最慢,符合預期效果,其原因為多圈凍結孔外圈與中圈明顯較為密集,凍量供應最為充足,而外圈外側接觸未凍土,凍量消散嚴重。這樣的布置也符合實際工程的需要,因為盾構管片位于凍結孔外圈與中圈之間,這里是涌水涌砂風險的源頭。

圖9為杯底凍結區降溫圖。圖10為杯身凍結區降溫圖。由圖9和圖10可知:在凍結期間,杯底加固區降溫速率均高于杯身加固區,杯底平均交圈時間15 d左右,杯身平均交圈時間則需要20 d左右;杯底最終形成凍結帷幕的平均溫度也更低,為-20 ℃左右,杯身平均溫度則為-15 ℃左右。其原因主要是杯身加固區與外側未凍土體接觸,受地下水滲流影響大,冷量消耗量相較于杯底加固區要多;另外,外圈外側測孔周圍的凍結孔少,輸冷量相較于內圈要少。因此,凍結帷幕杯底凍結效果優于杯身,也符合杯身止水杯底承載的設計要求。根據實測數據可知,水平杯型多圈凍結凍結壁1 m厚的杯底在凍結25 d時可達到設計溫度-10 ℃,杯壁凍結32 d時達到設計溫度,凍結52 d支護強度可以保證。

圖10 杯身凍結區降溫圖

4 結論

(1)根據實測數據顯示,富水砂礫石地層水平杯型多圈凍結降溫過程中,溫度場發展可劃分為4個階段:初始高速降溫段、潛熱釋放段、再次高速降溫段、溫度緩慢下降段。各階段特征明顯,且與鹽水降溫的兩期計劃有很好的協調性,可通過調整鹽水降溫計劃更精確地控制凍結帷幕強度。

(2)槽壁與凍土交界面為凍結薄弱環節,在鑿除洞門前,進行多位置的鉆孔測溫,監測槽壁與凍土黏結面溫度是否達標十分必要。

(3)多圈凍結各圈位凍結速率及交圈時間存在差異:外圈外側、外中圈之間、中內圈間、內圈交圈時間之比為1.9∶1.0∶1.7∶1.8,凍結壁發展速度之比為0.53∶1.00∶0.56∶0.56,符合實際工程需要。

(4)杯型凍結的凍結效果存在部位差異:杯底加固區降溫速率均高于杯身加固區,杯底平均交圈時間15 d左右,杯身平均交圈時間則需要20 d左右;杯底最終形成凍結帷幕的平均溫度也更低,為-20 ℃左右,杯身平均溫度則為-15 ℃左右,高于設計溫度。