濺射功率及退火處理對Ga2O3薄膜特性的影響

尹傳磊, 劉佳鑫, 趙 洋

(河南科技大學 a.物理工程學院; b.河南省光電儲能材料與應用重點實驗室,河南 洛陽 471023)

0 引言

Ga2O3作為一種第三代寬禁帶半導體材料,因其具有較寬的帶隙(Eg>2.3 eV)、較大的擊穿電壓、較高的巴利加優值[1]、良好的化學穩定性等優點,被廣泛應用于各類高精度電子器件中[2-5],已成為近幾年來的研究熱點。目前已知的Ga2O3晶體除了α、β、γ、δ、ε這5種結構,還包括一個瞬時態k和另外兩種理論態。其中,最為穩定的β相Ga2O3帶隙[6]高達4.5~4.9 eV[7],比同屬于寬禁帶半導體材料的ZnO[8]和GaN[9]高出許多。由于Ga2O3在禁帶寬度方面的優勢顯著,使得其成為制造深紫外探測器最理想的材料之一[8,10-11]。此外,Ga2O3還憑借成本低、無污染、穩定性強、氣敏特性好等優點被廣泛應用于功率半導體器件[12]、太陽能電池[13]和高溫氣敏傳感器[14]等領域。而實現高質量納米薄膜的可控生長是Ga2O3材料在光電子領域得以應用的前提,因此研究Ga2O3薄膜的制備工藝意義重大。

目前,科研人員研究出了多種半導體薄膜制備技術[15-17]。文獻[18]采用射頻磁控濺射法在Al2O3襯底上制備了β-Ga2O3薄膜,研究了襯底溫度以及退火溫度對Ga2O3薄膜晶體結構和表面形貌的影響。研究結果表明:襯底加熱到500 ℃以上有助于薄膜晶體結晶,在900~1 000 ℃時退火可以有效提高β-Ga2O3薄膜的晶體質量。文獻[19]通過使用脈沖激光外延法在Al2O3襯底上外延生長了Ga2O3薄膜,具有很好的結晶質量,進而制備并研究了肖特基型β-Ga2O3日盲紫外探測器,該器件在240 nm處存在顯著的響應峰,在260 nm后響應度快速下降。

在諸多薄膜制備方法中,金屬有機化合物化學氣相沉積(metal-organic chemical vapor deposition, MOCVD)制備技術在低溫下可以很好地制備高純度薄膜材料,但是制備β-Ga2O3薄膜晶體需要較高的生長溫度,這就使得薄膜的均勻性和厚度無法保證,并且薄膜晶格在制備過程中還存在受損的風險[18]。射頻磁控濺射技術具有可高速大面積均勻成膜、重復性強、操作及設備成本低、濺射靶材種類多樣等優點,成為制備Ga2O3薄膜的首選方法之一。但通過磁控濺射法制備的薄膜中,通常因存在較大應力而影響成膜質量。退火處理是一種提高薄膜結晶質量的后處理技術,可以降低薄膜的殘余應力,優化薄膜的光學和電學性能[20],為此,有必要研究退火處理對磁控濺射制備Ga2O3薄膜的影響。

本文通過射頻磁控濺射技術在Al2O3襯底上制備了Ga2O3薄膜,保持濺射時間、襯底溫度、靶基間距、工作壓強、氧氬比不變,僅改變濺射功率,研究濺射功率對Ga2O3薄膜晶體結構、表面形貌和光學特性的影響。濺射完成后,對材料進行退火處理,探究了退火對薄膜物理特性的影響。利用X射線衍射(X-ray diffraction,XRD)、掃描電子顯微鏡(scanning electron microscope,SEM)、紫外分光光度計計(ultraviolet-visible spectrophotometer,UV-Vis)等手段對Ga2O3薄膜進行表征分析,深入研究了濺射功率、退火處理對Ga2O3薄膜性質的影響。此外,還通過計算Ga2O3薄膜的紋理系數及標準差,進一步分析了晶體在不同條件下的取向性。

1 試驗

本試驗采用JGP-300型超高真空磁控濺射鍍膜設備在Al2O3襯底上制備Ga2O3薄膜,濺射靶材選用高純度(99.99%)Ga2O3陶瓷靶,靶材直徑為50 mm,濺射過程中載能和反應氣體分別為高純(99.99%)氬氣和氧氣。首先,用酒精棉對襯底表面進行擦拭,去除表面大顆粒雜質。隨后將襯底依次放入丙酮(CH3COCH3)、無水乙醇(CH3CH2OH)和去離子水中超聲清洗5 min,以去除襯底表面的有機物和雜質粒子,再用干燥的氮氣吹干備用。而后將Al2O3襯底放入磁控濺射臺真空室中,襯底與靶材間距保持5 cm,系統本底真空為1.5×10-3Pa。在正式濺射前,先進行5 min的預濺射,去除Ga2O3靶材表面氧化層。

本試驗采用單一變量原則,在溫度為450 ℃,反應室壓強為0.5 Pa,氧氬流量比為40∶10,濺射時間為2 h情況下,設置濺射功率為70 W、80 W、90 W和110 W,制備一系列樣品(分別標記為A、B、C、D)。其中,溫度450 ℃為先前工作優化所得[21]。濺射完成后,將樣品放入700 ℃的氬氣氣氛中退火處理30 min,試驗過程控制氬氣流量在(6000±400) Pa。最后采用X射線衍射儀、掃描電子顯微鏡、紫外分光光度計研究濺射功率及退火處理對Ga2O3薄膜晶體結構、表面形貌和光學特性的影響。

2 結果與討論

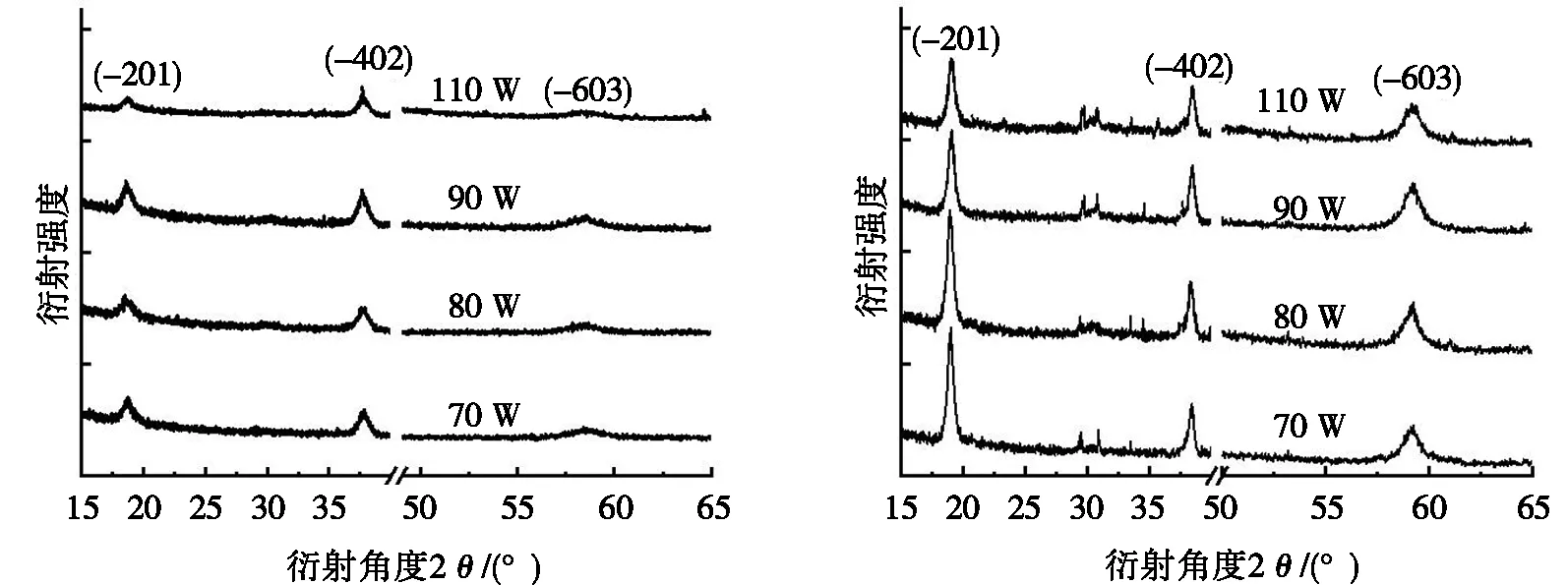

圖1為不同濺射功率下Ga2O3薄膜樣品退火前后的XRD譜圖。從圖1a中可以看出:樣品在18.95°、38.41°和59.63°附近出現了3個衍射峰,根據標準PDF卡片(PDF#43-1012)分別對應Ga2O3薄膜的(-201)、(-402)和(-603)衍射峰。此外,隨著濺射功率的增加,Ga2O3薄膜樣品的衍射峰強度呈現先增強后減弱的趨勢,且濺射功率在90 W時,衍射峰強度達到最大。這是由于隨著濺射功率的增大,粒子遷移能增大,使Ga粒子和O粒子能夠遷移到合適的位置。但隨著濺射功率進一步增加,110 W時衍射峰強度有所減弱,這是因為濺射功率與沉積速率成正比,當濺射功率過大時,沉積速率過快,導致沉積的靶材原子有序化變差,結晶質量變差[21]。因此,當濺射功率為90 W時,Ga2O3(-201)、(-402)和(-603)衍射峰峰值強度最大,結晶質量最好。圖1b為退火后Ga2O3薄膜樣品的XRD圖,與退火前相比,Ga2O3(-201)、(-402)和(-603)衍射峰依然存在,不同的是各個峰的強度均顯著增強,其中(-201)變化尤為明顯。這表明高溫退火能夠釋放應力,減小薄膜缺陷密度,從而提高薄膜的結晶質量[22-23]。

(a) 退火前 (b) 退火后

表1為不同濺射功率下制備的Ga2O3薄膜樣品在退火前/后各衍射峰的半高寬(full width at half maximum,FWHM)。其中,β-Ga2O3的(-201)、(-402)、(-603)3個晶面互相平行,同屬{201}晶面族。在此,著重分析(-402)晶面。從表1中可以看出:隨著濺射功率的增加,Ga2O3薄膜樣品(-402)衍射峰的FWHM值呈現出先減小后增大的趨勢,并在濺射功率為90 W時取得最小值(0.791°)。另外,經退火處理后,樣品A-D(-402)衍射峰的FWHM值均有不同程度的減小,分別減小至0.515°、0.609°、0.587°、0.554°。這表明退火處理有助于改善Ga2O3薄膜結晶質量,該結論與XRD圖譜得出的結論相一致。同時,從表1中還可知:退火后Ga2O3(-402)衍射峰的FWHM值與文獻[24]制備的Ga2O3(-402)衍射峰的FWHM值(0.575 0°)相近。退火前由于設備型號、所處氣氛等條件的不同,使得所制備的薄膜含有其他不穩定相的Ga2O3。經退火處理后,使得其他相的Ga2O3向最為穩定的β-Ga2O3轉化[20],晶相趨于穩定。

表1 退火前/后Ga2O3薄膜樣品在不同濺射功率下各衍射峰的半高寬

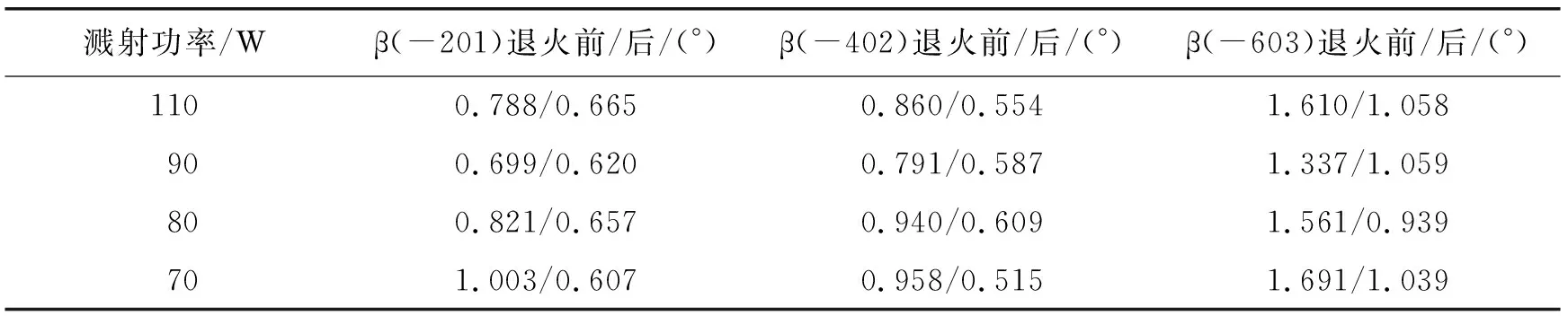

為了更加深入地表征Ga2O3的擇優取向性,進一步計算了退火前/后不同濺射功率下樣品的各晶面紋理系數C(hkl),如圖2所示。紋理系數是將樣品的各個衍射峰強度與Ga2O3粉末所對應的標準PDF卡片進行對比,公式[25-26]為:

(1)

其中:I0i(hkl)為Ga2O3粉末PDF標準卡片(PDF#43-1012)中所對應的各衍射峰強度;Ii(hlk)為所制備樣品的各衍射峰強度;N為衍射峰數量,這里取值為3。Chkl>1表明Ga2O3薄膜有更好的擇優取向;相反,Chkl<1表明Ga2O3薄膜的取向具有隨機性。從圖2a中可以看出:退火前樣品的(-201)晶面紋理系數分別為1.97、1.91、1.93和1.78,均大于1。樣品的(-603)晶面紋理系數分別為0.82、0.88、0.87和0.96,均小于1,且(-402)晶面紋理系數同樣小于1。其中,對于樣品的(-201)晶面,A樣品與C樣品取值較大,表明取向性較好,D樣品取值相對于其他樣品取值較小,取向性相對較差。由圖2b可得:退火后樣品的(-201)晶面紋理系數分別為2.03、1.89、1.71和1.68,呈現下降的趨勢。反觀(-603)晶面,紋理系數分別為0.83、0.96、1.12和1.15,隨濺射功率的增加逐漸增大且數值超過1。表明退火處理可以促進Ga2O3(-603)晶面的生長,同時對(-201)晶面有抑制作用。為了能夠綜合評判退火前/后各個樣品的結晶質量,通過紋理系數計算標準誤差σ,其公式為:

(2)

其中:Ci(hkl)為式(1)所得的同一樣品中各衍射峰對應的紋理系數;N為衍射峰數量,這里取值仍為3。當C(hkl)>1且對應的標準誤差σ>0,說明晶體生長時沿該方向具有擇優取向。圖2c為樣品的標準誤差分布。從圖2c中可以看出:退火前C (90 W)樣品的標準誤差最大為0.75;退火后A、B、D這3個樣品的標準誤差均有所增大,C樣品的標準誤差有所減小。結合XRD圖譜分析,得出其標準誤差的減小是由于(-201)衍射峰與(-603)衍射峰的加強所致。以上結果分析表明:退火前Ga2O3晶粒的擇優取向性在測射功率為70 W和90 W時較好,退火處理提高了粒子的擇優取向性。

(a) 退火前(b) 退火后 (c) 標準誤差

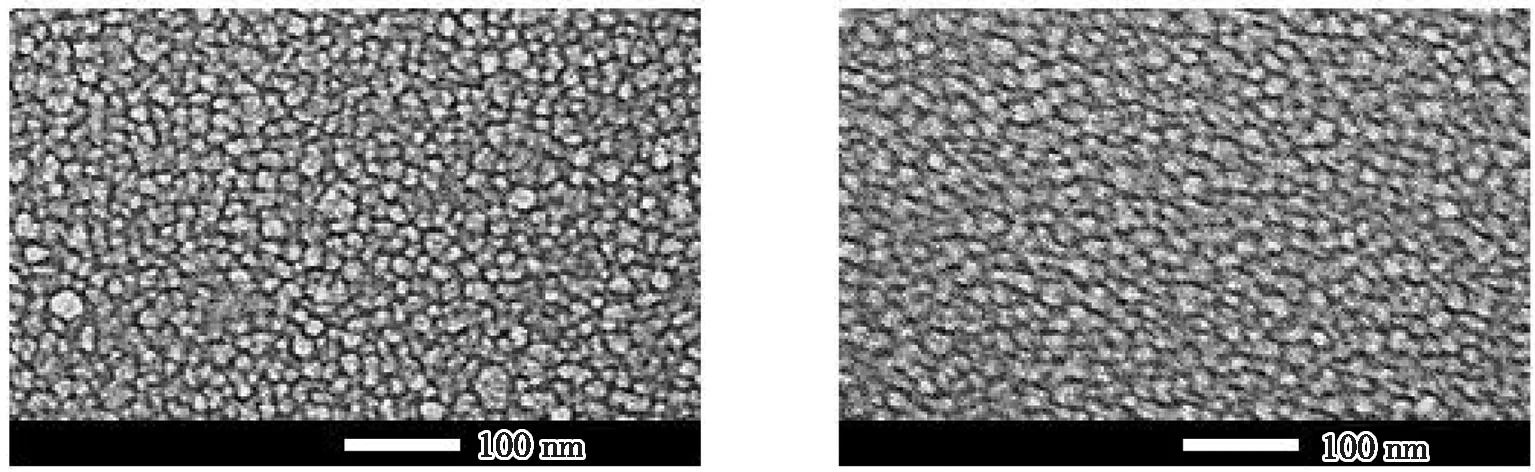

圖3為不同濺射功率下制備的Ga2O3薄膜樣品在退火前的SEM圖。從圖3中可以看出:4個樣品的晶體表面都呈顆粒狀分布。圖3a中顆粒大小不一,薄膜表面有細小裂縫。隨著濺射功率的增加,圖3b中樣品顆粒尺寸有所減小,但大小相對均衡。繼續增大濺射功率,圖3c和圖3d中樣品顆粒尺寸逐漸增大且分布較為均勻致密,但圖3d中開始出現細小空隙,薄膜致密性變差。造成這一現象的主要原因是在濺射功率較小時,被轟擊出的Ga粒子和O粒子到達襯底的動能較小,不足以擴散,以至于被隨后淀積的粒子所覆蓋,使得襯底表面成核的概率減小。隨著濺射功率的增加,從靶材濺射出的粒子數目增多并擁有較大的動能,在到達襯底時更易進行表面橫向遷移,有利于薄膜的成核。然而,濺射功率過大時,由于Ga粒子與O粒子的濺射率不同,使得Ga的氧化受到影響,薄膜空位變多,使得薄膜成膜取向被破壞。此外,隨著濺射功率的增加,粒子在濺射過程中碰撞的概率也會增大,就會使得粒子沉積到襯底表面時更易團簇化,導致粒子排列混亂且難以形成最佳取向[21-22]。

(a) 70 W (b) 80 W

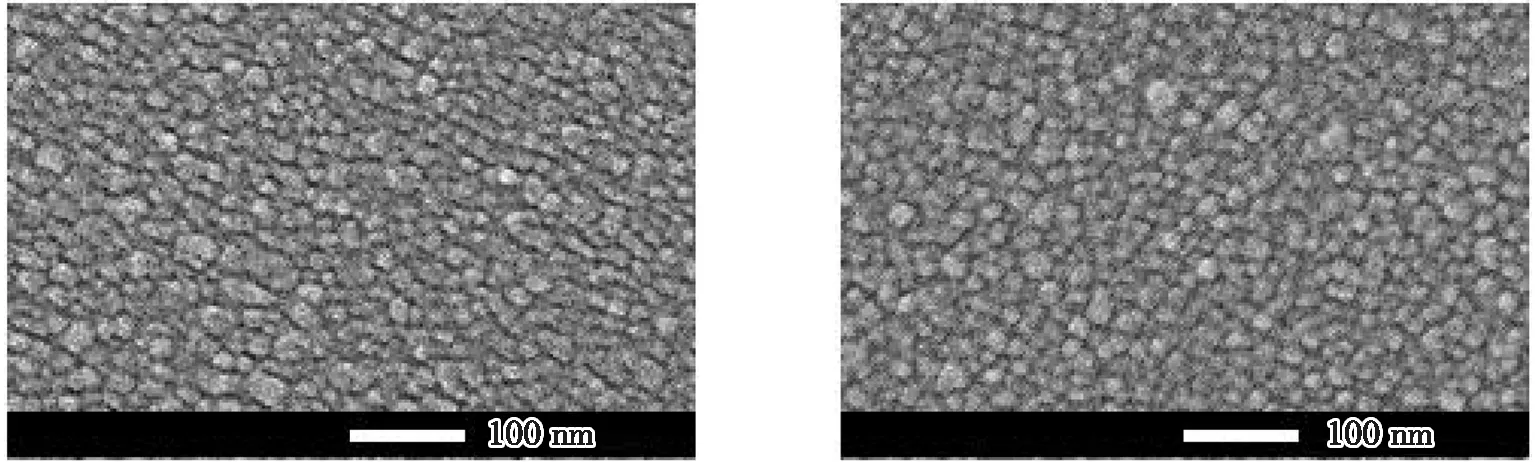

圖4是不同濺射功率下Ga2O3薄膜樣品退火后的SEM圖。與退火前相比,退火后的樣品顆粒分布更加均勻。這是由于在450 °C生長β-Ga2O3時,Ga粒子和O粒子未能獲得足夠能量遷移至適當位置[27]。而采取高溫退火,可以為薄膜內的Ga粒子和O粒子重新提供能量,使薄膜內原子遷移至合適位置,提高了晶體的擇優取向性,并一定程度上釋放由于晶格失配或畸變而產生的應力,從而提高了成膜質量[28]。這表明高溫退火能夠提高晶體的結晶度。

(a) 70 W (b) 80 W

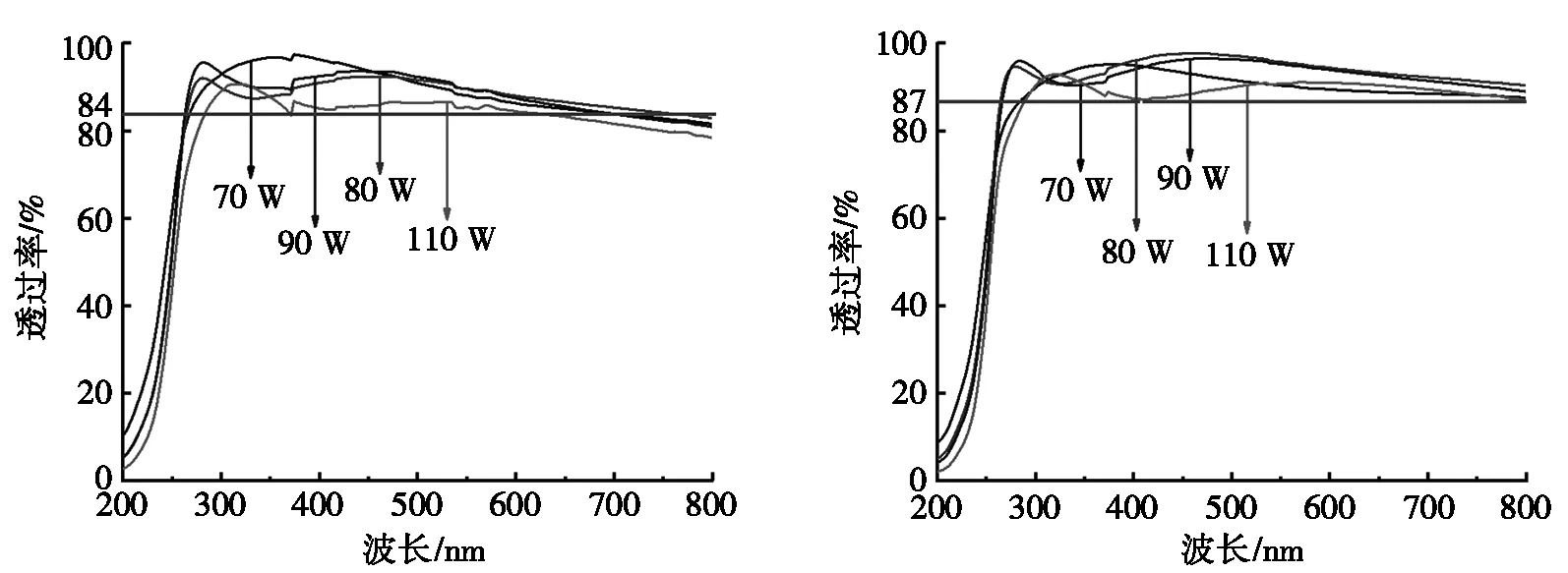

圖5是Ga2O3薄膜樣品在不同濺射功率的透射圖譜。圖5a是退火前樣品的透射圖譜,從圖5a中可看出:樣品在270 nm以上波段有較高的透過率,均在84%以上。除此之外,樣品的吸收邊非常陡峭,且均位于250 nm左右,表明在薄膜內能夠引起光吸收的雜質能級較少,樣品的光學性能較好。圖5b是退火后樣品的透射圖譜,與退火前相比,樣品的透過率略有增大。尤其在波長大于500 nm的區域,樣品的透過率均在87%以上,且最高透過率接近100%,使得光學特性有所改善。主要是由于未退火的薄膜成膜質量較低,且晶粒大小不一,存在較多的位錯缺陷,增大膜間散射,而雜質所產生的深能級缺陷也使得入射光吸收增強,透過率下降[10-11]。

(a) 退火前 (b) 退火后

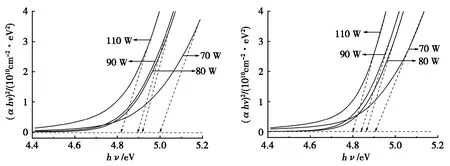

圖6是不同濺射功率下Ga2O3薄膜樣品退火前后的吸收譜線的(αhν)2-hν坐標曲線。根據Tacu方程[20]可以算出各樣品的禁帶寬度,其表達式為:

(αhν)2=A(hν-Eg),

(3)

其中:A為常數;α為吸收系數,L/(g·cm-1);hν為光子能量,eV;Eg為Ga2O3的光學帶隙,eV。通過線性外推法估算得到相應禁帶寬度。從圖6a可以得出:薄膜禁帶寬度分別為4.97 eV、4.92 eV、4.90 eV、4.84 eV。濺射功率在70 W時,薄膜禁帶寬度最大,為4.97 eV;隨著濺射功率的增加,薄膜禁帶寬度逐漸減小,分布在4.8~4.9 eV,更加接近最為穩定的β-Ga2O3帶隙(4.8~4.9 eV)[29]。從圖6b中可以得出:退火后材料禁帶寬度隨濺射功率變化的趨勢沒有改變,且退火處理使得薄膜禁帶寬整體減小,這表明適當提高濺射功率或經過退火處理均有利于Ga2O3薄膜中其他相的Ga2O3向β相轉化[29]。所得結論與文獻[15]研究的結論相一致。

(a) 退火前 (b) 退火后

3 結論

(1)隨著濺射功率的增加,制備的Ga2O3(-402)衍射峰強度呈現出先增加后減小的趨勢,并在濺射功率為90 W的條件下達到最大,表明適當增加濺射功率有助于薄膜結晶。退火處理后,衍射峰半高寬減小,強度增強,(-201)衍射峰變化尤為明顯,表明退火處理能夠提高成膜質量。

(2)隨著濺射功率的增加,Ga2O3薄膜晶粒分布變得愈發均勻致密,但在110 W時由于濺射功率過大,晶體表面又出現細小裂縫。分析可得當濺射功率為90 W時,薄膜質量最好,且結晶度最高。退火處理后,晶體釋放了一定的應力,提高了結晶質量。

(3)Ga2O3薄膜吸收邊在250 nm附近,透過率在可見光區域450~500 nm處接近100%,退火處理可以進一步提高材料透過率。

(4)Ga2O3薄膜禁帶寬度隨濺射功率的提高而減小,分布在4.8~5.0 eV,且退火后禁帶寬度整體減小,表明700 ℃退火處理使得大部分其他相的Ga2O3轉化為最為穩定的β相。