核桃殼低溫還原輔助廢NCM正極金屬浸出的研究

苑 鵬,馬顥菲,沈伯雄?,紀志永

(1.河北工業大學化工學院,天津 300401;2.天津市清潔能源利用與污染物控制重點實驗室,河北工業大學能源與環境工程學院,天津 300401)

“十四五”規劃明確指出,新能源汽車產業是需要加快壯大的戰略新興產業。在迎來廣闊發展前景的同時,也面臨著處理廢舊鋰離子電池處理的巨大挑戰[1]。《新能源汽車產業發展規劃(2021-2035年)》進一步提出,開發先進的廢舊動力電池有價金屬高效提取技術,將為推動動力電池全價值鏈發展,促進關鍵系統創新應用帶來多重積極影響[2]。我國在鋰離子電池生產過程中,Li、Ni 和Co 等金屬原料主要依賴進口[3],而廢舊三元鋰離子電池中有價金屬Li、Ni、Co 和Mn 的含量較高(通常為2%~5%、5%~12%、5%~20%和7%~10%),且Ni、Co 和Mn 屬重金屬元素,若處置不當將造成資源浪費和環境污染等問題[4-5]。因此,對廢舊鋰離子電池中的有價金屬進行清潔高效的分離回收勢在必行[6-7]。

廢舊鋰離子電池正極材料經碳熱還原焙燒后,材料內部的結合能和有價金屬的價態得以降低,使得金屬浸出阻力降低,可減少酸/堿浸取劑用量,同時具有提升有價金屬分離回收效率的潛力[8]。然而,傳統的碳熱還原過程多以煤[9]、焦炭[10]或石墨[11]作為還原劑,存在著還原溫度高(650~1 000℃)、還原后金屬分離提取工藝復雜和二次污染等問題。相比之下,秸稈等生物質表現為碳中性,且可在200~600℃的較低溫區熱解釋放出還原性揮發分(H2、CO 和CH4等)[12-13]。因此,生物質還原劑兼具清潔和低溫還原性強的優勢。

我國是世界上最大的核桃生產國和消費國,核桃在加工消費過程中會產生大量的核桃殼,這些核桃殼大多被丟棄或焚燒,從而造成資源的浪費和環境污染[14]。本研究提出生物質低溫碳熱還原輔助廢舊鋰離子電池三元正極材料中有價金屬浸出的方法。采用廉價易得的核桃殼作為還原劑對廢舊NCM523 正極材料進行碳熱還原焙燒,后經檸檬酸浸出對焙燒產物進行有價金屬組分的回收,并對Li、Ni、Co 和Mn 的回收率進行測算;借助材料表征手段,對回收過程中所涉及的熱失量特性、樣品表面微觀形貌及成分變化、物相與價態轉變等機制進行了初步分析。

1 實驗

1.1 材料與試劑

本研究選用的核桃殼粉末購于國內某電商平臺,單次采購量較大,以保證實驗原料的穩定性;廢舊NCM523 三元鋰離子電池經放電、拆解、破碎與篩分后獲得相應的正極材料粉末;檸檬酸,分析純,99.5%(質量分數),天津市科密歐化學試劑有限公司;去離子水由實驗室配備的Milli-Q 超純水系統(Millipore,德國)提供。

1.2 實驗流程

1.2.1 原料預處理及分析

將核桃殼用去離子水和無水乙醇充分洗凈后,置于105℃下的鼓風干燥箱中烘干48 h;隨后將其分別研磨成粒度為~150 目的粉末并進行元素分析與工業分析;在N2氣氛下,對其進行25~600℃升溫過程的熱重分析,明晰還原劑自身成分及低溫反應特性。

廢舊NCM523 三元鋰離子電池經放電、拆解、破碎與篩分后獲得相應的正極材料粉末;對該正極材料的物相成分和微觀形貌進行表征,并測試其在N2氣氛下的升溫過程(25~600℃)中的熱失量規律。

1.2.2 實驗方法

根據原料成分分析數據,將廢舊NCM523 三元正極材料分別與生物質還原劑按照C/O 質量比=0.7 進行配料,并加入適量去離子水進行混勻;稱取適量混勻料放入模具中,在設定電動粉末制樣機的成形壓力為20 MPa,保壓時間為5 min 的條件下,壓制成φ10 mm×10 mm 的圓柱形團塊;將團塊置于105℃下的鼓風干燥箱中烘干24 h,隨后將其放入N2氣氛下的管式爐中進行還原焙燒(550℃,1 h);采用特定濃度的檸檬酸對焙燒產物進行浸提(1.8mol·L-1,20 g·L-1,25℃,2 h)。各金屬的回收率可由式(1)進行計算:

式(1)中:Ri為金屬i 的回收率,%;i 為Li、Ni、Co 和Mn;wi0為廢舊NCM523 三元正極材中金屬i 的質量分數,%;wit為酸洗后廢舊NCM523 三元正極材中金屬i 的質量分數,%。

采用X 射線衍射(XRD)、掃描電子顯微鏡-能譜(SEM-EDS)和X 射線熒光光譜(XRF),分析酸浸前后焙燒產物的物相、價態和金屬組分含量變化;利用熱重-差熱分析(TG-DSC)對上述還原焙燒過程的熱力學特性進行表征,并與單獨核桃殼及廢舊NCM523 正極材料各自的熱失量規律進行對比,探究以核桃殼為還原劑的廢舊NCM523 正極材料的低溫碳熱還原過程中生物質熱解規律及金屬氧化物還原反應特性。

2 結果與討論

2.1 原料成分分析

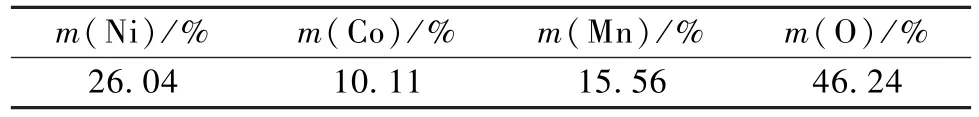

本研究選取的廢舊三元鋰離子電池正極材料為NCM523(LiNi0.5Co0.2Mn0.3O2),其典型成分分析數據如表1 所示,Ni、Co、Mn 和O 的質量分數分別為26.04%、10.11%、15.56%和46.24%;還原焙燒階段則選取核桃殼作為還原劑,其工業分析數據如表2 所示,水分、灰分、揮發分和固定碳在核桃殼中所占質量分數分別為0.26%、3.87%、79.1% 和16.77%。將正極材料粉末和核桃殼粉末按照設定的m(C)/m(O)= 0.7 進行稱量、配料和混勻。

表1 NCM523 典型組分含量Table 1 Typical components of NCM525

表2 核桃殼工業分析結果Table 2 Proximate analysis of walnut shell

2.2 正極材料還原焙燒與浸出回收

2.2.1 熱失量與物相演變規律(TGA/XRD)

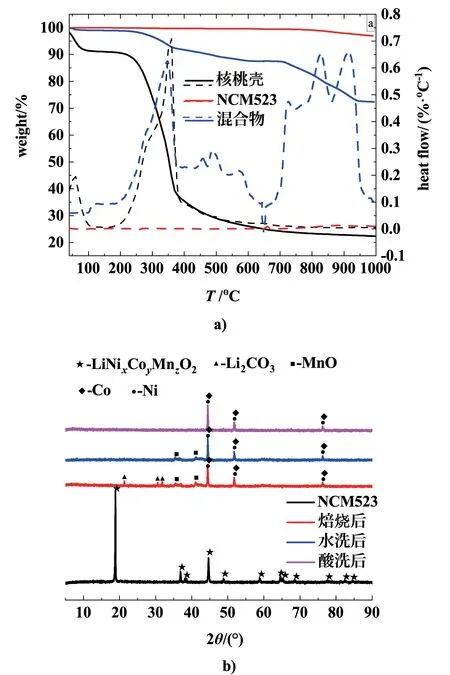

由圖1a) 所示的 TG-DSC 曲線可知,廢舊NCM523 正極材料在升溫過程中較為穩定,幾乎不發生失量現象。核桃殼粉末則隨著熱解反應的進行產生較大程度的熱失量,其熱解過程通常可分為4 個階段:40~120℃為水分蒸發段,失量較為明顯;120~210℃時核桃殼粉末內發生少量解聚及“玻璃化轉變”,失量不明顯;在210~430℃范圍內,由于纖維素和半纖維素的熱解,使得揮發分的大量釋放,核桃殼粉末的失量十分顯著;當溫度繼續升高至430~800℃的區間時,核桃殼中的殘余物發生緩慢熱解,并逐步有焦炭生成[15-16]。核桃殼與廢舊NCM523 正極材料的混合物在升溫過程中會產生失量現象,前期的失量速率較核桃殼單獨熱解時有所放緩,這可能是由于廢舊正極材料的引入會對固體樣品內部的熱質傳遞造成不利影響[17];在450 ~600℃的較低溫區和>800℃的較高溫區,混合料較單獨核桃殼或廢舊NCM523 的DSC 曲線存在明顯的相變峰,表明混合料在升溫過程中伴隨著化學反應的發生[9]。反應過程中的物相變化可由圖1b)所示的XRD 結果加以說明,在N2氣氛下經550℃恒溫焙燒1 h 后,層狀LiNi0.5Co0.2Mn0.3O2被分解,其中的Li 組分以Li2CO3的形式析出,后經水洗即可得以100%回收;而Mn、Ni 和Co 組分則被還原為MnO,Ni 和Co[10],水洗后須進一步進行酸洗實現浸提回收。

圖1 熱失量與物相演變規律a)升溫過程中不同樣品的TG-DSC 曲線;b)不同處理階段正極材料的XRD 圖譜Fig.1 Results of thermal mass loss and phase change.a)TG-DSC curves of different samples in heating process;b)XRD patterns of cathode materials at different processing stages

2.2.2 微觀形貌與組分分析(SEM-EDS)

廢舊NCM523 正極材料及其在還原焙燒后、水洗后和酸洗后的微觀形貌(SEM) 和表面組分(EDS)如圖2 所示。微觀形貌方面,對比圖2 中的SEM 圖[a1)、b1)、c1)和d1)]可知,廢舊NCM523正極材料呈現較為清晰的顆粒狀分布,部分顆粒表面有一定的金屬光澤;以核桃殼粉末為還原劑對其進行焙燒后,顆粒發生團聚且表面出現較多的淺色絮狀物;焙燒產物經水洗后,團塊表面的顆粒感趨于分明,樣品內部的分散性整體上有所提升;最后,經過檸檬酸酸洗后,顆粒尺寸呈明顯的細化趨勢且整體上略顯致密,裸露的金屬光澤物質更為明顯。表面成分方面,由于EDS 面掃描采樣深度一般為材料表面1~2μm[18],結合相應的EDS 圖[a2)、b2)、c2)和d2)]不難看出,廢舊NCM523 正極材料中的金屬組分在經歷以核桃殼為還原劑的焙燒之后,暴露于固體樣品表面的顯著增多,這將有利于降低有價金屬在后續水洗和酸洗處理中的浸出阻力;LiNi0.5Co0.2Mn0.3O2分解后產生的Li2CO3溶解性較高,經水洗后可基本實現回收,因而水洗后固體樣品表面的O 元素含量顯著下降,Ni、Co 和Mn3 種有價金屬逐漸在樣品表面富集;后經檸檬酸酸洗,上述3 種有價金屬在固體樣品表面的含量均有顯著降低,表明其大部分已進入酸洗液中實現了浸提,但仍需優化還原和浸提條件,進一步提升有價金屬的回收效率。

圖2 不同處理階段正極材料的微觀形貌和組分:a1)正極材料的SEM;a2)正極材料的EDS;b1)焙燒后正極材料的SEM;b2)焙燒后正極材料的EDS;c1)焙燒后正極材料經水洗后的SEM;c2)焙燒后正極材料經水洗后的EDS;d1)再經檸檬酸洗后的SEM;d2)再經檸檬酸洗后的EDSFig.2 Microstructure and components of cathode materials at different processing stages.a1)SEM of cathode material(CM);a2)EDS of CM;b1)SEM of roasted CM(RCM);b2)EDS of RCM;c1)SEM of washed RCM(WRCM);c2)EDS of WRCM;d1)SEM of citric acid-washed WRCM(AWRCM);d2)EDS of AWRCM

2.2.3 不同處理階段固體樣品中各金屬組分含量測試(XRF)

隨后,采用X 射線熒光光譜(XRF)對各環節所得的固體樣品中Ni、Co 和Mn 的含量進行定量分析,測試結果如表3 所示。綜合分析XRD 和XRF結果可知,還原產物中的Li2CO3經水洗后即可高效回收;在酸洗后的固體樣品中,Mn 含量較酸洗前顯著下降,由式(1)算得的回收率約90.08%,Ni 和Co含量較酸洗前也有較大降低, 回收率分別為45.53%和47.49%。生物質低溫碳熱還原輔助廢舊三元鋰離子電池正極材料中有價金屬浸出的性能得以初步驗證。

表3 不同處理階段固體樣品中Ni、Co 和Mn 的質量分數Table 3 Contents of Ni/Co/Mn in the samples at different processing stages

2.3 還原反應路徑探析

核桃殼粉末作為還原劑對廢舊三元鋰離子電池正極材料進行還原焙燒的反應過程,符合基于碳熱還原的火法冶金過程中金屬氧化物逐級還原的基本原理[19]。碳熱還原處理后的正極材料,內部的化學結合被破壞[20];通過合理控制還原溫度等條件,可對正極材料中有價金屬的價態進行調控,具體過程可由圖1 所示的TG-DSC 和XRD 結果進行推演和印證,可能的反應路徑如式(2)~(8)所示。

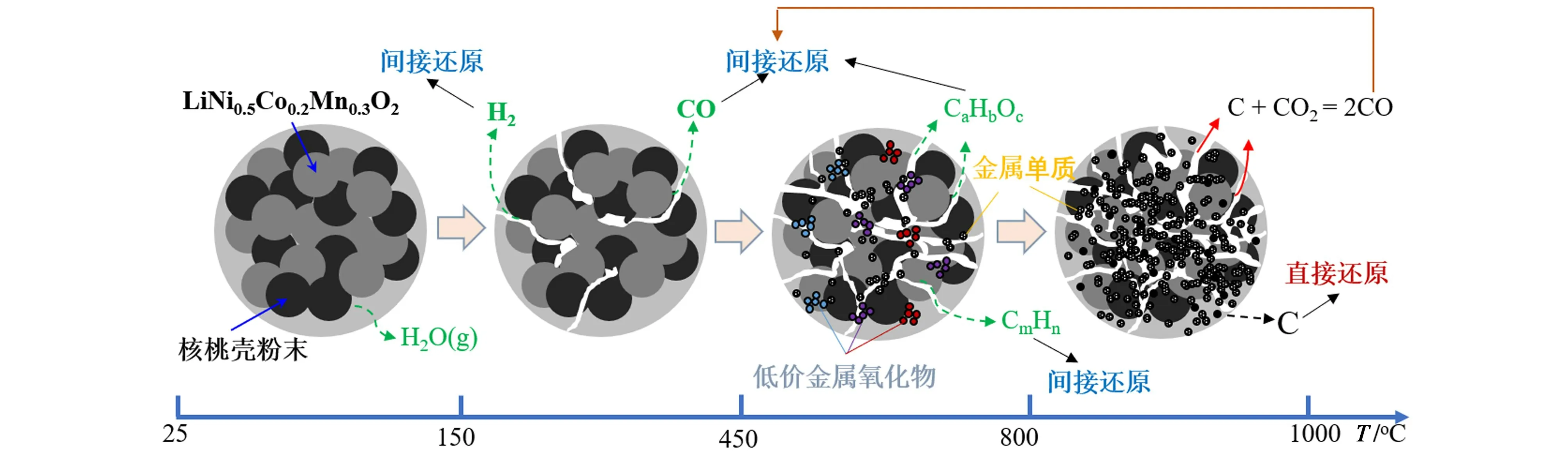

如圖3 所示,當反應溫度處于180~450℃時,核桃殼熱解過程中產生的H2和CO 還原性氣體可將LiNi0.5Co0.2Mn0.3O2通過氣-固間接還原反應進行逐級還原[21],并分別產出H2O 和CO2;隨著溫度的進一步升高,核桃殼中揮發分的釋放會在球團內部形成孔道,逸出的CH4也可參與廢舊NCM523 正極材料的還原;當溫度升高800~1 000℃時,核桃殼熱解產生的炭大部分可與LiNi0.5Co0.2Mn0.3O2發生直接還原反應;一部分則與CO2發生布多爾反應(Boudouard reaction,式8)生成CO[22],促進該正極材料的氣-固間接還原。整體來看,核桃殼粉末直接作為還原劑具有較強的低溫還原反應能力,具有降低廢舊三元正極材料中有價金屬浸出阻力的應用潛力。

圖3 還原過程示意圖Fig.3 Sketch of the reduction process

3 結論

本研究提出先以核桃殼為還原劑對廢舊三元正極材料進行低溫碳熱還原,再結合檸檬酸酸洗對焙燒產物中的Li、Ni、Co 和Mn 進行浸出回收。采用TG-DSC 對比廢舊NCM523 正極材料、核桃殼和二者混合物升溫過程的熱失量規律,表明核桃殼作為還原劑可以在< 600 ℃的較低溫區實現對LiNi0.5Co0.2Mn0.3O2中金屬組分的還原,由XRD 分析結果可以推斷該過程符合逐級還原的規律;SEMEDS 分析表明,還原焙燒有利于金屬組分在固體表明的富集,一定程度上有助于降低金屬浸提過程的阻力。由XRF 測試結果可知,N2氣氛下550 ℃焙燒1 h 后的固體產物經水洗后即可實現Li2CO3的100%回收,Ni、Co 和Mn 則須再經過檸檬酸浸提后分別達到45.53%、47.49%和90.08%的回收率。后續將圍繞C/O 質量比、還原溫度、恒溫時間、固液比、酸液濃度和浸出時間等關鍵因素對有價金屬回收率的影響機制展開系統研究,有望進一步提升廢舊三元鋰離子電池正極材料中有價金屬的回收效率,為實現其高效、低能耗的回收利用提供新的思路。