微通道內氣-液兩相流及并行放大的研究進展

郭戎威,付濤濤,朱春英,馬友光

(化學工程國家重點實驗室,天津大學化工學院,天津 300072)

氣液兩相體系在化學工業中有著廣泛的應用,反應、分離和純化等化工過程大多涉及到氣液兩相流的傳遞過程[1-5]。由于傳統設備效率偏低,氣液兩相流的傳遞過程強化受到廣泛關注[6-9]。因此,微化工技術作為化工過程強化的有效手段之一,自20 世紀90年代起得到了快速發展和應用[10]。

微化工技術的基礎設備是微通道,與傳統設備相比,微通道是微尺度下的受限空間,其特征尺寸在數十到數百微米之間,具有傳遞效率高、可操控性強、操作靈活等優點。但微通道的處理量小,是微化工技術工業化的一大瓶頸。比較而言,微通道的尺寸放大會導致較強的放大效應,隨著特征尺寸的放大,通道內的傳質性能有所降低[11-12]。而并行放大則可以較好地保持單通道優良傳遞特性[13]。但并行放大不可避免地會對流體分布產生不利影響。實際上,正是流體分布的不均勻性嚴重限制了并行微通道的應用。因此,如何對微通道進行并行放大,并將其應用于工業生產中成為了國內外研究者的主要關注點。本論文針對微通道內氣液兩相體系的流動和傳質、微通道的并行放大研究進行綜述,并對微化工技術的未來發展進行展望。

1 微通道內的氣液兩相流

1.1 氣液兩相流的流型

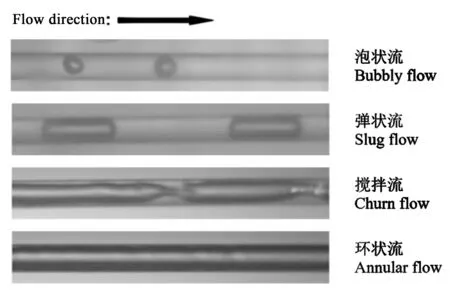

微通道內氣液兩相流的流型直接影響著停留時間、比表面積和傳遞性能[14-15]。目前已知的兩相流常見流型有泡狀流、彈狀流(泰勒流)、攪拌流和環狀流,如圖1 所示。

圖1 微通道內無傳質的氣液兩相流常見流型(Zhang 等[16]的研究)Fig.1 Typical flow patterns of gas-liquid two-phase flow without mass transfer in microchannel(Given by Zhang’s [16] study)

圖1 中,彈狀流由于其較高的穩定性、較大的操作范圍和良好的可控性,成為了兩相流進行傳遞過程的最適宜流型[17]。

伴有傳質的氣液兩相流在彈狀流下的流動情況如圖2 中Yin 等[18]的研究所示,彈狀氣泡在向下游流動的過程中,由于液相對氣泡的持續不斷的吸收作用,其長度不斷減小,形成彈狀-泡狀流或彈狀流。而在流動過程中,一方面由于氣泡的表面積逐漸縮小,另一方面由于液相中的吸收劑逐漸飽和,因此在通道下游的氣泡縮短趨勢逐漸減緩。

圖2 微通道內伴有傳質的氣液兩相流常見流型[18]Fig.2 Typical flow patterns of gas-liquid two-phase flow with mass transfer in microchannel[18]

在水平放置的微通道中,氣液兩相流流型主要由慣性力、黏性力和表面張力共同控制,因此氣液相流量、物理性質和通道結構均會對其產生影響。相較于傳統宏觀設備,氣液兩相流在微通道內受到慣性力的作用相對較小,黏性力和表面張力在受限空間內占據主導作用[19]。目前,已有文獻對微通道內氣液兩相流的流型轉換線進行了預測。

研究初期,由于對微通道內氣液兩相流的流動機理缺乏理解,流型轉換線的預測式大多以氣液相流量為劃分標準。Triplett 等[20]采用空氣-水的氣液兩相流體系,分別在圓形微通道和三角形微通道中進行實驗探究。以氣相和液相的表觀速度為坐標將所有的流型轉換線繪出,發現不同微通道內的流型轉換線具有一定的相似性。

這種簡單的流型劃分方式十分清晰直觀,為后續對流型的深入研究奠定了基礎。但此類預測式忽略了流體物性和通道結構的影響,僅適用于文獻所采用的操作條件,其適用性十分有限。隨著對微通道內氣液兩相流的流動機理的不斷深入研究,各種流型的形成機理及其在形成過程中受到的作用力逐漸被科研工作者所認知。通過分析慣性力、黏性力和表面張力對流型的影響,以一系列無量綱準數作為流型轉換的衡量標準,做出了流型轉換線的準數關聯預測式。這類預測式具有更普遍的適用性。

Akbar 等[21]分析了微尺度下慣性力和表面張力對氣泡生成和流動過程的影響,并采用Weber 準數表示慣性力和表面張力之比,將氣液兩相流流型劃分為表面張力控制區、共同控制區和慣性力控制區3 個區域。Yue 等[22]考慮到微通道結構對氣液兩相流流型的影響,在不同水力直徑的微通道內對氣液兩相流流型進行了研究。其研究結果發現Akbar 等提出的預測模型針對不同水力直徑的微通道均具有較好的適用性。而Wang 等[23]在研究中發現,微通道氣液兩相流流型的不僅受到慣性力和表面張力的影響,還受到液相的黏性力的作用。因此,在微通道內采用Capillary 準數來表示流體受到黏性力與表面張力的作用,對實驗得到的流型進行了更加精確的預測。

此外,Dang 等[24]利用CLSVOF 和VOF 2 種方法對微通道內氣泡的生成過程進行了模擬研究,對接觸角、表面張力和黏度對流型的影響進行了分析。結果證明,數值模擬作為研究微通道兩相流的重要手段,在研究多變量的操作條件時具有其獨特的優勢。

迄今為止,眾多研究者已經對微通道內的兩相流的流型進行了大量的研究,但由于微通道內的流動機理十分復雜,普適的流型轉換機理仍未能建立。同時,目前的研究主要集中于無相間傳質的氣液兩相流,對伴有傳質的氣液兩相的研究仍不充分。在伴有傳質的氣液兩相流在微通道內流動過程中,由于液相對氣泡的持續吸收作用,其氣泡長度會沿通道持續減小,使得伴有傳質的氣液兩相流在微通道內的流動機理更為復雜,其流型的轉換也受到更多控制因素的影響[25]。深入地研究伴有傳質的氣液兩相流在微通道內的流型及流型轉換規律是目前研究的主要聚焦點。

1.2 氣液兩相流的相間傳質

目前在微通道內研究氣液傳質的方法主要為在線分析法。采用高速攝像機對伴有傳質的氣液兩相流在微通道內的流動過程進行拍攝,通過對氣泡體積減小速率進行計算,得到氣液兩相流在微通道內的傳質特性。

1.2.1 泡狀流

在泡狀流流型下,生成的氣泡為球狀,其初始長度小于或等于微通道的寬度,且其相鄰的液彈長度較長,2 個相鄰氣泡間的距離較遠。

Lu 等[26]在研究中發現,在泡狀流流型下,氣泡在生成過程中的傳質量可以占到總傳質量的50%~60%,是通道內傳質的主要貢獻者。Pennemann 和Hessel[27]的研究則指出,泡狀流下的氣泡在流動過程中體積不斷減小,其尺寸將遠小于通道寬度,此時,氣泡受到流場軸向的推動力逐漸減弱,受到的徑向作用逐漸占據主導。因此氣泡在下游聚集和停滯,不利于傳質過程的進行。也因此,下游微通道內的氣泡在流動過程中的傳質速率較低。研究表明,若微通道具有足夠長的長度,通道下游處的氣泡尺寸幾乎不發生變化,傳質的主要貢獻區域為生成部分和通道上游。

一般來說,氣泡的尺寸越小,其比表面積越大,越有利于傳質系數的提高。但當泡狀流形成時,其對應的微通道內的氣相流量往往比較小,氣相在氣泡的生成過程中需要經過一段時間的積壓才能進入主通道中,因此微通道內的泡狀氣泡生成頻率較低,無法形成密集的泡狀流。因此,微通道內的氣液兩相總接觸面積并不大,總體積傳質系數也并不高。

1.2.2 彈狀流

彈狀流下生成的氣泡長度大于微通道的寬度,相鄰氣泡之間存在較短的液彈。在此流型下,其返混程度較小,近似于平推流[28]。

Yao 等[29]在研究中發現,彈狀流下的液彈中存在較強的液彈內循環,這種流動模式對提升傳質效率具有促進作用。此外,Yao 等[30]還發現,矩形微通道內存在角區泄漏流,角區泄露流對傳質過程具有抑制作用。而角區的大小由流體的物理性質和操作條件共同決定。在彈狀氣泡向下游流動的過程中,其氣泡體積逐漸減小,因此其氣液兩相接觸面積持續下降。同時,氣泡體積的減小也會導致氣泡流動速度的逐漸減緩,這會造成液彈內循環的減弱。這2 方面的原因共同決定了氣液傳質效率隨彈狀氣泡的流動而減弱。彈狀流下的液彈內循環和泄漏流示意圖已在Yao等[30]的研究中給出,如圖3 所示。

圖3 液彈內循環和泄漏流示意圖[30]Fig.3 Schematic showing of the recirculation and leakage flow[30]

Zhang 等[31]在對彈狀流下吸收過程的三維模擬研究中,發現液彈內的濃度場和速度場均存在旋渦,這也證明了泄漏流的存在。同時,氣泡流動狀態的變化導致了液彈內循環的減弱。此外,他們還定量分析了液膜厚度對傳質的影響,結果表明,在氣泡的流動過程中,其周圍的液膜逐漸增厚,略微地提升了傳質系數。Ye 等[32]考察了微通道內氣液兩相流的傳質系數和體積傳質系數隨氣泡在通道內位置的演變規律,并研究了傳質推動力隨流動過程的變化。研究表明傳質系數kL和體積傳質系數kLa 隨流動的變化存在臨界位置。在臨界位置之前,液彈內循環對傳質系數的影響占主導作用,而臨界位置之后角區泄漏流對傳質系數的影響占主導作用。Guo 等[33]研究了彈狀流下非水溶液對CO2的吸收過程,結果表明,在高黏的非水溶液體系下,微通道仍能保持較高的比表面積和較好的傳質性能,其液側體積傳質系數遠高于宏觀設備。

彈狀流下的氣泡生成頻率較快,排列較為緊密,因此通道內的氣液接觸面積較大。同時,彈狀流具有良好的可控性和較好的穩定性,因此一般將氣液反應控制在此流型下進行。

1.2.3 環狀流

環狀流流型下,氣相和液相均會連續地流過微通道,不再出現交替排布的氣泡和液彈。Yue 等[34]在研究中發現,環狀流流型下的氣液接觸面積較彈狀流有所下降,并且不隨氣液兩相流量的改變而改變。Sobieszuk 等[35]認為,環狀流會削弱對流傳質,導致微通道內的傳質系數下降。同時,由于環狀流的不穩定性以及伴隨而來的高壓力降,一般不將此流型作為氣液兩相反應的主要流型。

微通道內氣液兩相流的傳質特性是對微通道性能的最直接的判斷依據。氣液兩相流在微通道內的傳質系數是在微通道內進行兩相流反應的基礎數據。液相對氣相的吸收會改變氣泡在通道內的運動規律,同時,氣泡運動狀態的改變也會影響氣液兩相的相間傳質過程。大量研究表明,氣液兩相流在微通道內的比表面積和體積傳質系數可比傳統宏觀設備高2~4 個數量級[36]。

1.2.4 傳質系數預測式

微通道內氣液兩相流的各種已知流型中,彈狀流作為一種操作范圍較寬、流體流動穩定、氣液接觸面積的流型,其傳質模型得到了研究者們的廣泛研究。彈狀流流型下的體積傳質系數預測模型從最初簡單的純經驗關聯式發展為目前半理論半經驗的無量綱準數模型。

Bercic 和Pintar[37]研究了圓形微通道內氣液兩相流的傳質過程,發現其體積傳質系數主要由氣液兩相流量決定,通過實驗中得到的流體表觀流速、空隙率和氣液單元長度擬合得到了關于體積傳質系數的經驗關聯式:

式(1)中:uB代表氣泡在通道內的流動速度;uL代表液彈在通道內的流動速度;ε 代表微通道內的空隙率;lUC代表一個氣液單元的長度。

而van Baten 和Krishna[38]引入了滲透理論,通過引入擴散系數對體積傳質系數預測模型進行了修正。他們在研究中指出,微通道內彈狀流的體積傳質系數為氣泡主體部分和氣泡球帽部分,而這2部分的傳質機理有著明顯的不同,應當分別進行計算。

式(2)中:kL,cap和kL,body分別代表氣泡球帽和主體的液側傳質系數;acap和abody分別代表氣泡球帽和主體的比表面積;D 表示氣相在液相中的擴散系數;dH表示通道的水力直徑。

基于流動狀態的模型是對體積傳質系數預測的初步探索。通過對微通道內氣液兩相流流動狀態的觀察,可以對應地預測其體積傳質系數,但這也表示此類預測模型的普適性較差。

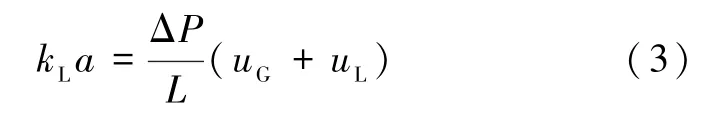

Jepsen[39]認為微通道內的氣液兩相流壓力降是氣液兩相流在通道內的流動狀態的具體體現。因此可以將壓力降作為衡量流體運動狀態的指標,并將其作為預測體積傳質系數的主要參數。

式(3)中:ΔP 表示微通道內的氣液兩相流壓力降;L 表示微通道的總長度;uG和uL分別表示氣相和液相的表觀流速。

隨后,Yue 等[34]對其進行了修正,將壓力降作為預測體積傳質系數的唯一參數,研究了氣液兩相流的壓力降與體積傳質系數的對應關系,并建立了能量耗散模型。

相較于基于流動狀態的預測模型,能量耗散模型更加簡練,其預測所需的數據也更容易獲取。但能量耗散模型對體積傳質系數的預測仍不夠準確。

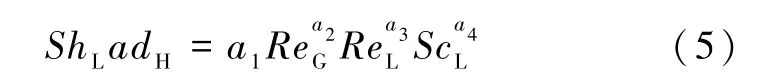

Yue 等[22]認為,不同操作條件會改變微通道內的慣性力和黏性力,進而對微通道內的氣液兩相流流動狀態產生影響。他們指出,采用無量綱準數可以準確地描述微通道內氣液兩相流的流動狀態,進而對體積傳質系數進行準確地預測:

式(5)中:Sh 為舍伍德數,是反映包含有待定傳質系數的無因次數群;Re 是雷諾數,用來表征流體的流動情況;Sc 為施密特數,可以用來描述同時有動量擴散及質量擴散的流體,與流體動力學層和質量傳遞邊界層的相對厚度有關;下標L 和G 分別代表液相和氣相。

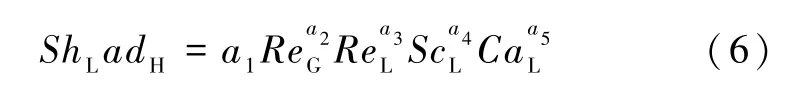

而Ji 等[40]在研究中發現,除慣性力和黏性力之外,表面張力也對微通道內的傳質有著顯著的影響。他們在無量綱準數預測模型中引入毛細數Ca 來表示表面張力的作用,對體積傳質系數進行了關聯:

此后,大量的學者對不同操作條件下的無量綱準數模型進行了修正。Niu 等[41]針對圓形截面微通道提出了一個相似的無量綱準數預測模型。Yao等[29]則利用無量綱準數模型對微通道內非水溶液吸收CO2的過程進行了研究。研究結果均表明,此類預測模型具有較好的預測性能。

但是,目前對于微通道內伴有化學吸收的氣液兩相流的研究還不充分,對不同微通道及不同氣液兩相流體系下的化學增強因子的研究還有待繼續開展。

2 微通道的應用現狀

由于微通道具有傳遞效率高和安全性能好的優勢,并且可以將間歇工藝改進為連續工藝,研究者逐漸將微通道應用于不同的多相流反應中,如快速的強放熱反應、快速均勻混合的反應和涉及不穩定中間產物的反應等,均取得了令人滿意的效果。因此,科研工作者開始探索如何建立大規模的高度集成的微反應工廠。由于微通道處理量小,可以通過將微通道反應器進行并聯的方式來增大微通道反應器的處理量[42]。

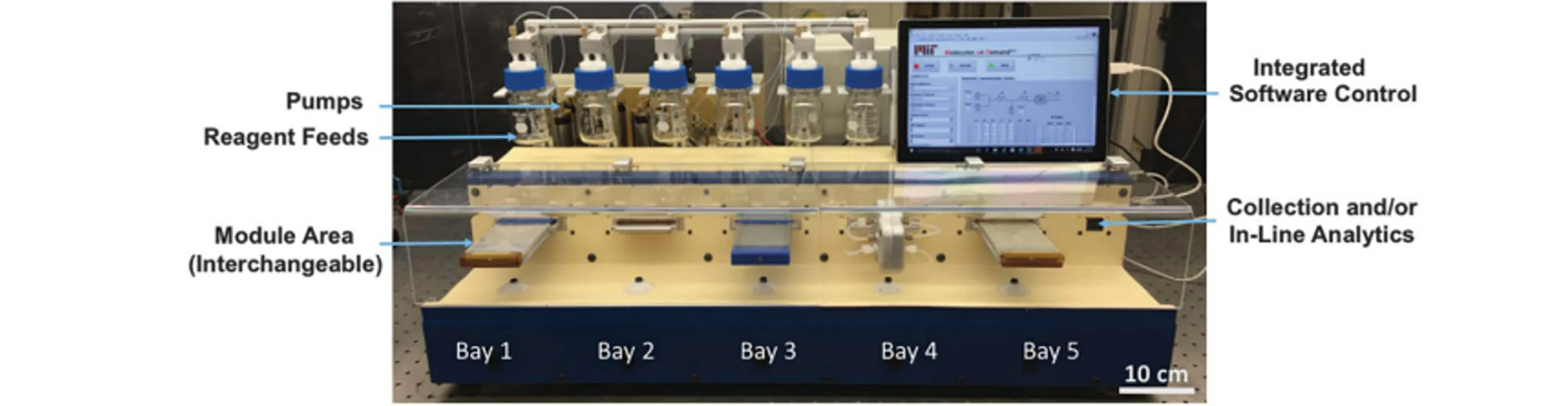

Adamo 等[43]介紹了一種即插即用的可重構藥物合成系統,此系統具有高效、靈活的特點,其體積(1.0 m×0.7 m×1.8 m)僅與冰箱相當。在這個冰箱大小的系統中,可以對藥物進行連續合成,并大大減少反應時間。這種靈活的即插即用方法的基礎是微通道設備、連續流合成和并行放大。在此基礎上,Bedard 等[44]通過硬件、軟件和分析的集成,解決了自動化生產的問題。通過軟件可以對試劑和單元操作進行控制選擇,并進行自動優化,如圖4 所示。該系統的性能在C—C 和C—N 交聯、烯烴化、還原胺化和光氧化還原催化等過程中得到了證明。

圖4 Bedard[44]的研究中的自動化合成系統Fig.4 Automated manufacturing platform in Bedard’s[44]study

清華大學將微化工技術應用于聚合物產品的制備,開發出30 000 t/a 鹵化丁基橡膠合成微反應技術與裝備,獲得了良好效果[45]。該技術對提高我國高端橡膠產品的產量具有重要意義。

中國科學院化學物理研究所在微反應通道中進行硝酸異辛酯的合成,其轉化率高于99.9%,產品質量分數大于99.5%,實現了產物的大規模連續生產[45]。

Su 等[46]采用微反應器組件并行放大的方式來實現大規模的光催化反應,其結果證明,采用并行放大的方法可以在保證轉化率的前提下提高處理量,其產率與單微通道基本相當。該并行微反應器如圖5 所示。

圖5 Su 等[46]的研究中使用的并行微反應器Fig.5 Parallel microreactor in Su’s[46] study

Yasuhiro 等[47]在并行多通道微反應器中利用臭氧的分解對有機試劑進行氧化,其產率和效率都達到較高水平。分別研究了亞硝酸鹽、胺和烯烴的臭氧氧化過程,結果顯示,在不到1 s 的接觸時間內,其轉化率和選擇性均可達100%。Ahn 等[48]采用3 D 打印技術制造了并行放大的金屬微反應器,在其中分別進行了藥物和特殊化學品的催化反應,實現了高通量合成,證明該反應器具有商業化的潛力。Kuijpers 等[49]發現,利用并行微反應器可以有效地提高光化學反應的效率,并克服處理量的限制。但同時,并行微反應器內的流體分布不均會導致反應效率的下降,甚至使反應器堵塞,這會極大地限制并行微反應器的應用。

可以看到,通過并聯集成的方式對微通道進行放大,可以達到提高產量的效果,但其收率相較于單微通道仍會略有下降。原因在于,簡單地對微通道進行并行放大會造成流體分布不均的問題,進而對傳質產生負面影響。因此,對微通道的并行放大進行基礎理論研究對于微化工技術的發展具有舉足輕重的意義。

3 微通道的并行放大

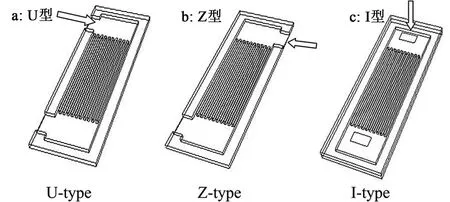

在并行放大的過程中,需要解決的關鍵問題是并行微通道內流體分布的均勻性。根據流體在微通道的入口和出口的相對位置,Chein 等[50]將并行微通道分為3 種:U 型、Z 型和I 型,如圖6 所示。其中,U 型和Z 型屬于非對稱結構,I 型屬于對稱結構[50-51]。Manoj 等[51]對3 種結構中的流體分布均勻性進行了定量分析。U 型、Z 型和I 型微通道的流體分布不均勻因子分別約為55%、28%和15%。Xia 等[52]研究了4 種不同結構的并行微通道內流體分布的均勻性。結果同樣表明,I 型結構的流體分布均勻性優于其他構型,但隨著雷諾數的增大,各構型的微通道的流體分布均勻性都有所下降。可以看到,I 型結構的流體分布均勻性最好,U 型結構的流體分布不均勻性最大,而Z 型結構介于2 者之間。對于Z 型結構的并行微通道,流體從入口流向出口的每條路徑的長度均相等,但由于其結構的不對稱性,每條支通道內的壓力降并不相等。盡管I型微通道是對稱結構,但流體從入口流向出口的每條路徑的長度不一定完全相同,這也會導致各支通道內的壓力降出現差異。

圖6 Chein 等[50]概括的并行微通道的3 種典型構型Fig.6 Three typical configuration of parallel microchannels summarized by Chein[50]

此外,Chein 等[50]利用數值模擬方法,對各構型內的流體分布和溫度分布進行了研究。結果表明,在并行微通道內,構型對流體分布的影響十分顯著,I 型通道的分布均勻性明顯優于其他構型。同時,當進料方向為垂直方向時,通道內的分布均勻性更好。

通過優化Z 型和I 型微通道的結構,可以抑制2種并行微通道的流體分布不均勻性。Amador 等[53]提出一種基于電阻網絡的分析方法,研究了不同構型微通道下的流體分布,并根據微通道反應器中停留時間的分布,制定了優化方案。他們建立的分析模型既適用于圓形微通道,也適用于矩形微通道。目前已有大量文獻對這2 種并行放大方式進行了報道。

3.1 對稱并行放大

受哺乳動物呼吸系統的啟發,研究者們提出一種基于I 型結構的微通道樹狀并行放大方式。樹狀并行微通道的每一級支通道都具有完全的自相似性,即流體在通道內的不同支通道內移動的距離完全相等,如圖7 所示。

圖7 樹狀微通道結構示意圖:a)二維結構[54];b)三維結構[55]Fig.7 Schematic diagram of tree-shaped microchannels:a)two-dimension[54];b)three-dimension[55]

Bejan 的研究證實了樹狀并行微通道內流體分布的均勻性,并對支通道的尺寸進行了分析和優化[56-58]。隨后,根據Bejan 的建構理論,Fan 等[59]設計了一個有1 個進口、16 個出口的樹狀流體分布器。該分布器可以實現單相流的均勻分布,并且具有較小的壓力降和較短的停留時間。Hoang 等[60]分析了樹狀并行微通道內流體分布不均勻的原因,確定了導致不均勻的3 個主要來源:氣泡尺寸的不均勻、氣泡的非對稱破裂,以及由于制造不準確造成的誤差。基于以上原因,他們提出,在T 型分岔口周圍加入旁路通道可以降低流體分布的不均勻性。而Tondeur 和Luo[55]則將樹狀并行微通道由二維結構拓展為三維結構,三維結構的樹狀并行微通道具有更均勻的流體分布,但隨著支通道的逐漸增多,其流體分布的均勻性有所下降。因此,樹狀并行多通道的流體分布性能仍有待改善。

相較于單相流,氣液兩相流在樹狀并行微通道內的流動行為更加復雜。Kwak 等[54]研究了樹狀并行微通道的各支通道內的氣液兩相流流型,并建立了流型轉換的預測模型。他們得到的流型與Chung等[61]的實驗結果非常吻合,各支通道內得到的流型并非固定的,而是隨時間具有一定的周期變化性。Xu 等[62]對并行通道內各支通道流型的變化做出了解釋,他們認為,各支通道內的流型形成是具有一定周期性的,且各支通道間的流型轉換周期并不相同,這是由于各支通道內壓降的變化造成的。樹狀并行微通道內的流型比單微通道內更為復雜,各支通道內出現的流型也不盡相同。

為了分析支通道間的相互作用,Zhang 等[63]定量描述了樹狀并行雙通道中彈狀流的均勻性。結果表明,氣液流速的增加會增大氣泡在各支通道內的長度和頻率差異,進而破壞支通道間的平衡。通過分析雙通道間的壓力降差,研究了支通道間的相互作用。這些研究結果將有助于微通道的進一步放大。Guo 等[64]在樹狀并行雙通道中對氣液兩相流進行了初步探索,得到了不同于單通道的交替分配流和破裂流等流型。研究結果表明,流體分配均勻性由分岔口處的氣泡長度和通道內流體動力學反饋共同控制。同時,均勻的流體分布可以促進傳質性能。

Yue 等[65]對多級樹狀并行微通道內氣液兩相流的流動和傳質特性進行了研究。結果表明,只有在一定操作范圍內,并行微通道反應器才可以保持單通道的優良傳質性能。由于大流量條件下慣性力起主導作用,流動不均勻性隨著流量的增加而不斷加劇。而在流量較低的樹狀并行微通道中,其流體分布的均勻性相對較好。這一結論在Wang等[66]的模擬研究中得到了驗證。此外,流體的分布還受到液相黏度的影響。液相的黏度越大,流體分布越均勻。隨后,Guo 等[67]對氣液兩相流在多級樹狀并行微通道中的流體動力學及傳質進行了研究。實驗得到了緊密彈狀流這一新流型。實驗結果表明,流體在樹狀并行微通道中的分配均勻性由T 型分岔口的Ca 和通道下游的反饋效應控制。存在1個臨界氣液流量比使并行通道內的分配均勻性達到最佳。

在實際應用中,樹狀分布器的幾何結構也會影響樹狀并行微通道內流體的分布規律。Liu 等[68]對樹狀分布器的結構進行了模擬研究,探究了樹狀分布器的分岔角度對流體分布的影響。結果表明,樹狀分布器的分岔角度對流體分布的均勻性具有較大影響,當分岔角度為180°時(即T 型分岔口),其流體分布的均勻性最佳。這一結論與Wang 等[69]的研究一致。此外,Liu 等[70]還發現樹狀分布器的彎曲壁面相較于直角壁面更容易得到均勻的流體分布。而Sun 等[71]通過實驗研究了不同支通道寬度對并行微通道內兩相流分布行為的影響。結合實驗結果和可視化數據,分析了氣液兩相流在T 型分岔口處的受力機理,并通過破裂因子來評價氣泡的破裂均勻性。結果表明,隨著支通道寬度的減小,流體分布的均勻性得到了很好的改善。同時,支通道寬度對彈狀流的影響程度大于環狀流。Guo等[72]針對樹狀并行微通道的2 種典型結構(半寬通道和恒寬通道)進行了研究,如圖8 所示。結果表明,半寬通道具有更高的效能比。相比較而言,在半寬通道中,由于通道尾部反饋效應更加明顯,其操作范圍明顯較恒寬通道更窄。同時,由于不同寬深比對氣泡生成和尾部反饋效應的綜合影響,半寬通道的流體分配均勻性隨氣液比的增大逐漸變差。

圖8 Guo 等[72]采用的2 種典型樹狀并行微通道Fig.8 Two typical tree-shaped parallel microchannels in Guo’s[72]study

對微通道進行樹狀并行放大可以得到較為均勻的流體分布,但目前對氣液兩相流的流體動力學仍處于探索階段。Guo 等[73]通過在線分析法建立了氣液兩相流在樹狀并行微通道內的壓力降預測模型,這可以為更深入地理解樹狀并行微通道中的氣液兩相流動力學奠定理論基礎。但對于樹狀結構,并行放大的基本原則仍未完全建立。如何實現不同操作條件下流體分布和能量利用的最優化,仍是基礎理論研究的重點。

3.2 非對稱并行放大

盡管對稱并行放大已取得了較為理想的效果,但樹狀并行放大也有無法克服的缺陷,其支通道數量只能是2n條,空間排布具有一定的局限性。因此,為了使微化工技術得到更廣泛的應用,研究微通道的非對稱并行放大十分必要。目前對非對稱并行放大的研究主要集中于基于Z 型結構的梳狀并行微通道。

Choi 等[74]從機理上解釋了氣泡在非對稱并行微通道中的運動行為,為研究梳狀并行微通道提供了理論依據。他們認為,氣泡在并行通道中流動時,會將自己分散在所有可能的支通道中,以使通道的壓力降最小。也就是說,流體的分布取決于各支通道內的阻力。單個氣泡在分岔口處會出現破裂和不破裂2 種運動狀態,并在隨后的流動過程中根據各支通道壓力降的不同選擇流動路徑。氣泡群的流動狀態就構成了非對稱并行通道的流體分布規律。

Pistoresi 等[75]通過數值模擬的方法對多級梳狀并行微通道進行了研究,分析了梳狀結構對流體分布的影響。結果表明,在極低的流體流量下,微通道可以達到相對均勻的流體分布。但在大流量下,隨著支通道數量的增多,流體分布的均勻性逐漸變差。隨后,Commenge 等[76]提出可以采用斜Z 型結構來優化梳狀并行微通道的流體分配性能,其結構如圖9 所示。結果表明,傾斜的角度可以調節各支通道的阻力,從而使并行微通道在較大的流量下仍能保持均勻的流體分布。但在高流量下,大部分流體將被推入通道的下游,從而導致了流體分布的不均勻性。為解決這一問題,Delsman 等[77]提出了一種優化的斜Z 型結構,將其拐角由直角改為圓角,從而降低系統的壓力降,在高流量下也可以得到較為均勻的流體分布。同時,增大入口和出口的寬度可進一步降低大流量時的壓力降,進而改善流體分布的均勻性。

圖9 Commenge 等[76]提出的斜Z 型結構Fig.9 Slant Z-type configuration proposed by Commenge[76]

一般來說,梳狀并行微通道內的流體分布很大程度上取決于封頭。通過合理優化封頭的形狀和尺寸,可以大大降低流體分布的不均勻性,進而提高傳質性能。

Anbumeenakshi 等[78]對不同流量下封頭形狀對流動不均勻性的影響進行了探究。研究發現,梯形和三角形封頭的并行微通道在小流量時流體分布更均勻,而矩形封頭的并行微通道在大流量時流體分布更均勻。隨后,Zoljalali 等[79]發現封頭的曲率對流體分布也具有較大的影響。研究表明,由于曲線結構比直線結構具有更低的壓力降,因此彎曲壁面相較于直角壁面更容易得到均勻的流體分布。在此基礎上,進一步得出了凹曲線結構比凸曲線結構的流體分布更均勻這一結論。而 Kumaran等[80-81]的研究表明,流體分布的不均勻性隨封頭寬度的增大而減小。在三角封頭中,當封頭的寬度為48.5 mm 時,其流體分布的均勻性遠不如封頭寬度為55.5 mm 時。

除封頭之外,支通道的間距也對梳狀并行微通道內的流體分布具有一定的影響。Liu 和Wang[82]采用高速攝像儀對梳狀并行微通道中的流體動力學進行了觀察。研究發現,梳狀并行微通道內的流體分布特性受到支通道間距的影響。在低流量下,增大支通道間距不利于流體的均勻分布,而在高流量,增大支通道間距有利于流體的均勻分布。

此外,操作條件也會對并行微通道內的流體分布產生巨大影響。Liu 等[83]通過實驗研究了進料方向對并行微通道內兩相流分布的影響,并觀察到了3 種流動狀態。結果表明,對于彈狀流,垂直向下的進料方向可以實現流體的均勻分布。而對于環狀流,垂直向上的進料方向可以改善流體分布的均勻性。Liu 等[84]的研究表明,梳狀并行微通道內兩相流的分布均勻性與入口處的氣泡長度和速度有很大的關系,并且上游通道會對下游通道的流體分布產生影響。在高流速、短氣泡的情況下,支通道可實現均勻的流體分布。而Al-Rawashdeh 等[85]發現,并行通道內的流體分布均勻性還與進料壓力有關。他們在兩相空腔與多通道之間建立了增壓通道,如圖10 所示。這種設計保證了流體的均勻性,有效避免了竄流現象。

圖10 Al-Rawashdeh 等[85]設計的基于障礙的并行增壓通道Fig.10 The barrier-based parallel microchannels designed by Al-Rawashdeh[85]

通過對結構進行優化并選擇合適的操作條件,可以有效地提高流體在非對稱并行微通道內的分布均勻性[86],進而可以提高反應的選擇性并降低通道的整體壓力降[87]。在實際應用中,非對稱并行微通道的空間排布更為靈活,但其流體分布均勻性仍劣于對稱并行微通道。

4 結語

綜上所述,微化工技術具有高效、靈活、安全的優點,是一項極具應用前景的過程強化技術。近年來,微通道內的氣液兩相流及微通道的并行放大得到了廣泛的研究,相關的研究成果既豐富了微化學工程學科的基礎理論,又為微化工技術在氣-液兩相體系中的大規模工業化應用奠定了基礎。

微化工技術是21 世紀化學工程領域的關鍵技術,未來將會有大量的工業應用和示范運行。但目前,仍有許多研究亟待開展。

1)氣液兩相流在微通道內的流動以二維圖像居多,缺乏三維流動信息。隨著表征手段和計算模擬的發展,應獲取通道內的三維流動信息,以便更加客觀地分析通道內氣液兩相流的流動與傳質。

2)在矩形微通道中,角區的泄漏流和液膜對氣液兩相流的流動和傳質具有重要影響,但其過程機理還缺乏深入地研究。同時,對液彈內循環對傳質的作用規律尚不充分了解,對傳質過程的認識仍有待提高。

3)微通道并行放大的過程中存在多尺度結構,應著重解決由并行放大引入的宏觀尺度和微尺度間的相互作用機制,優化流體在并行通道中的分布均勻性及整體傳質性能。

4)目前對微通道的并行放大還處于初步探索階段,應基于高度集成化和壓降最小化的約束條件,對并行微通道反應器進行結構優化,建立較為普適的并行放大準則,為微化工技術的工業化應用奠定理論基礎。

5)目前在實驗室中所用的微通道反應器造價昂貴,盡管其已表現出令人滿意的性能,但并行放大帶來的設備成本成為了其推廣應用的一大障礙。因此,應研發高效、廉價的加工技術,降低微化工設備的應用成本。