橡膠油封摩擦生熱數值模擬與實驗驗證*

王 偉 王林林 吳倩文

(青島科技大學橡塑材料與工程教育部重點實驗室,山東省橡塑材料與工程重點實驗室 山東青島 266042)

橡膠油封被廣泛應用于機械設備中,適于旋轉和往復運動密封[1]。橡膠油封在使用中涉及到固體力學、摩擦學、流體力學、邊界潤滑等多方面的理論知識,因而對橡膠油封在安裝和使用中的變形及密封界面上接觸壓力分布、界面流體壓力[2]和唇口附近溫度場的精確計算,在理論上存在較大的困難[3]。而數值模擬可對橡膠油封的上述問題進行準確分析[4-7]。

油封與高速旋轉軸之間因摩擦生熱,會導致唇口附近溫度很高,并會加速橡膠的老化和磨損[8],使其服役壽命縮短[9-10]。因此,準確預測油封唇口附近的溫度場具有重要實際意義。LIU等[11]研究了表面帶有不同紋理結構的軸對油封磨耗和密封性能的影響。馬靈童和孟慶睿[12]用FLUENT建立金屬薄盤結構摩擦副熱流固耦合模型,對其生熱過程進行了仿真分析。張付英等[13]建立了油封唇口的混合流體潤滑模型,利用MATLAB求解得到了不同速度下唇口溫度的變化。孫煊廣等[14]用ABAQUS建立風電高速軸制動器熱-機耦合三維有限元模型,對其摩擦生熱進行了分析,獲得了較好的效果,可借鑒用于橡膠密封件摩擦生熱的研究。雖然許多文獻對油封的變形、磨耗和溫度場進行了仿真分析和實驗研究,但采用熱力耦合方法進行模擬并進行實驗驗證的工作尚不多。目前相關文獻研究存在的問題是單獨進行油封變形的力場分析或流固耦合溫度場的計算分析,針對干摩擦情況下油封熱力完全耦合的研究很少。本文作者僅用軸對稱模型進行熱力耦合計算,建模方便且計算效率高。另外,考察干摩擦狀況下油封的摩擦生熱和磨損情況,對油封在環境惡劣情況下的服役壽命評估有指導意義。文中研究考慮了橡膠材料的非線性力學行為,油封唇口的大變形和與軸的接觸非線性邊界條件,利用力場-溫度場完全耦合的方法對油封唇口的摩擦生熱過程進行了數值模擬,并與油封工裝試驗結果進行了比較和驗證,二者吻合較好,為解決類似旋轉密封件的動態摩擦生熱問題提供了一種有效途徑。

1 有限元模型建立

1.1 幾何模型

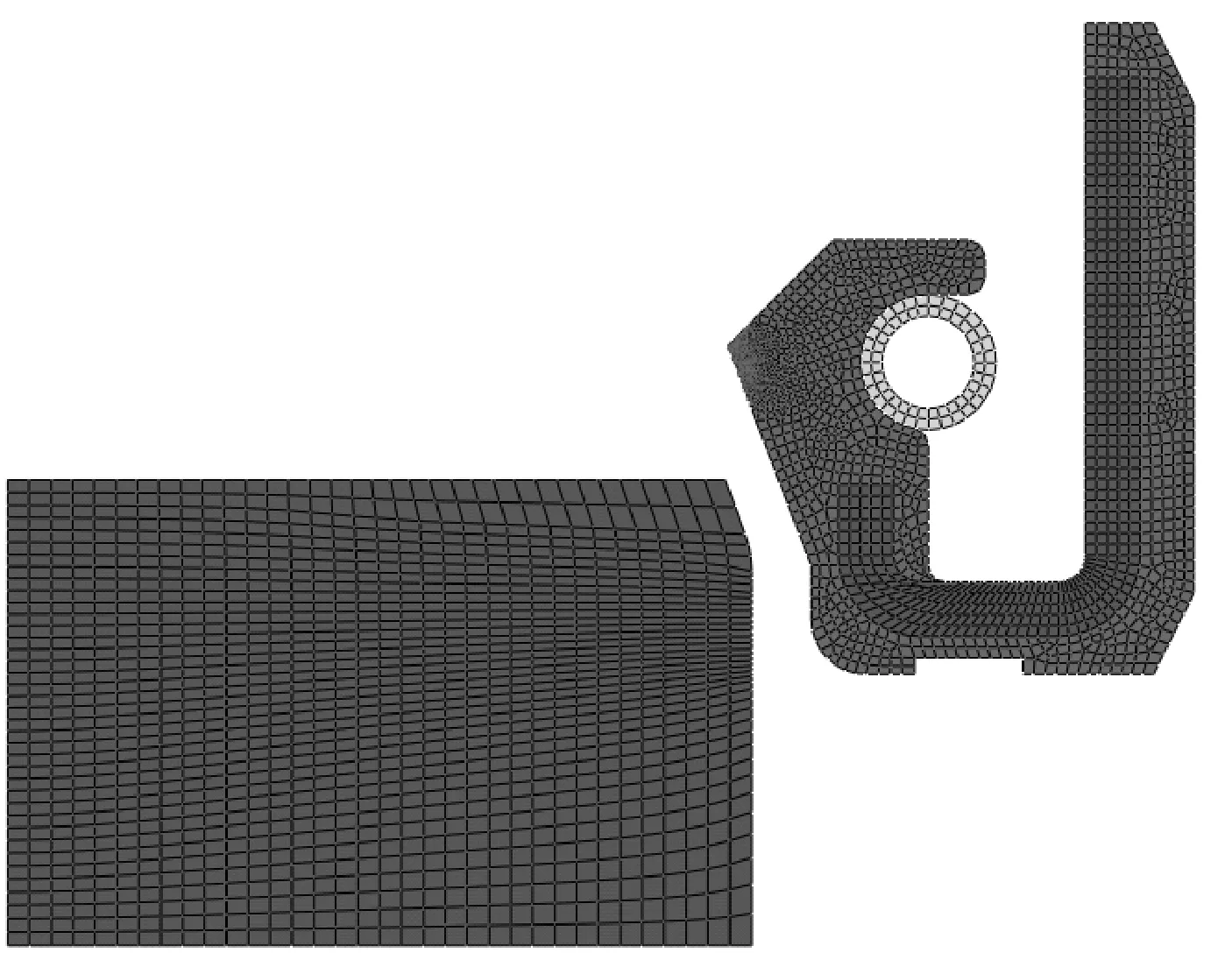

根據36 mm×52 mm×12 mm耐油丁腈橡膠油封的實際斷面尺寸及相應的裝配軸尺寸,在ABAQUS軟件中建立有限元軸對稱模型,模型共有3 630個節點,3 364個單元。軸對稱有限元模型如圖1所示。

圖1 軸對稱有限元模型Fig 1 Axisymmetric finite element model

1.2 材料模型

對于橡膠類物理非線性材料的力學行為采用Yeoh模型[15]來描述,如式(1)所示。

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(1)

其中Rivlin系數C10、C20、C30由橡膠的單向拉伸試驗和最小二乘法來確定。文中丁腈橡膠的參數C10、C20、C30分別為0.756、-0.206、0.073 MPa。實驗測試得到丁腈橡膠的導熱系數為0.35 W/(m·K),比熱容為1 600 J/(kg·K)。金屬軸的導熱系數為80 W/(m· K),比熱容為460 J/(kg·K)。

1.3 邊界條件

油封與軸的接觸采用罰函數法求解。在裝配油封時在軸表面和油封唇部涂上一層潤滑油,軸的表面粗糙度約為Ra0.4 μm,因此摩擦因數取0.18是合理的。測試中沒有油壓,也無油潤滑,油封處于干摩擦狀態。在ABAQUS中采用摩擦生熱功能,考慮油封和軸與外界的對流換熱和熱輻射邊界條件。為了便于紅外測溫準確,軸端部涂抹成黑色。實驗室溫度為22 ℃,試驗初始溫度與室溫一致。試驗時在很短時間內將軸逐漸加速到穩定轉速1 000 r/min。

1.4 數值模擬方法

計算采用瞬態力-熱完全耦合方法,首先模擬軸安裝到油封的裝配過程,預先將金屬骨架一側固定,對軸施加一定位移到達裝配位置;然后在軸的耦合參考點(選取在旋轉軸線上)施加104.72 rad/s(相當于1 000 r/min)轉速,根據實際情況大約10 s達到要求的轉速;最后軸在恒定轉速下連續轉動25 min,使得溫度場達到平衡,整個模擬過程完全與試驗一致。

在ABAQUS中計算油封摩擦生熱時,油封唇部與軸之間產生的摩擦功率作為熱傳導方程中的內熱源(生熱率),摩擦生熱功率[10]的計算則由唇口摩擦力與旋轉軸的表面線速度得到,從而實現力場與溫度場的耦合迭代求解,最后以溫度場達到收斂誤差0.1 ℃為準。摩擦功率的50%分配給橡膠油封,余下的分配給軸作為傳熱計算的內熱源。在傳熱過程的計算中考慮了油封、軸外表面與外界環境的對流和輻射,忽略了材料熱膨脹對力場的影響以及橡膠的黏彈性特征。

2 實驗裝置

采用油封測試工裝試驗機,通過傳動軸后側設置的扭矩傳感器可得到油封轉動的摩擦扭矩,通過功率模塊換算得到消耗的功率,通過變頻電機調節旋鈕控制軸的轉速并以數字顯示,用紅外成像儀測量軸端部邊緣的溫度。測試工裝如圖2所示,圖中顯示了轉速穩定后的摩擦扭矩和轉速以及功率值。

圖2 油封測試工裝試驗機Fig 2 Lip seal testing device

3 結果與討論

3.1 油封主要性能參數比較及接觸壓力分布

油封裝配到軸上后模擬得到的抱軸力為22.81 N,速度達到1 000 r/min后的摩擦扭矩為452.75 N·mm。試驗測試得到的摩擦扭矩約為448 N·mm (見圖2),利用公式T=πDμFr(式中D為軸直徑,μ為摩擦因數,Fr為抱軸力)計算得到的摩擦扭矩T為464.35 N·mm,三者基本吻合。

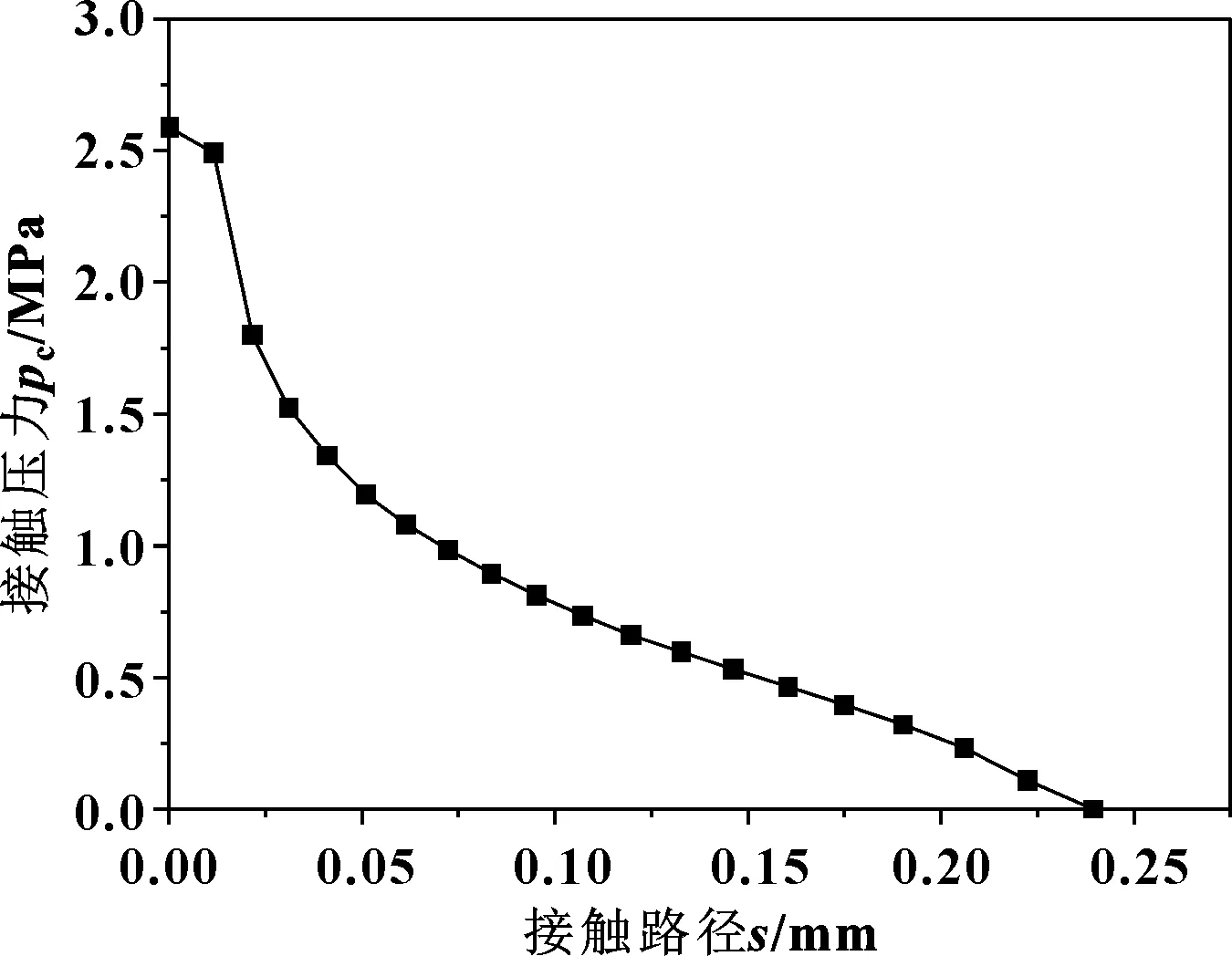

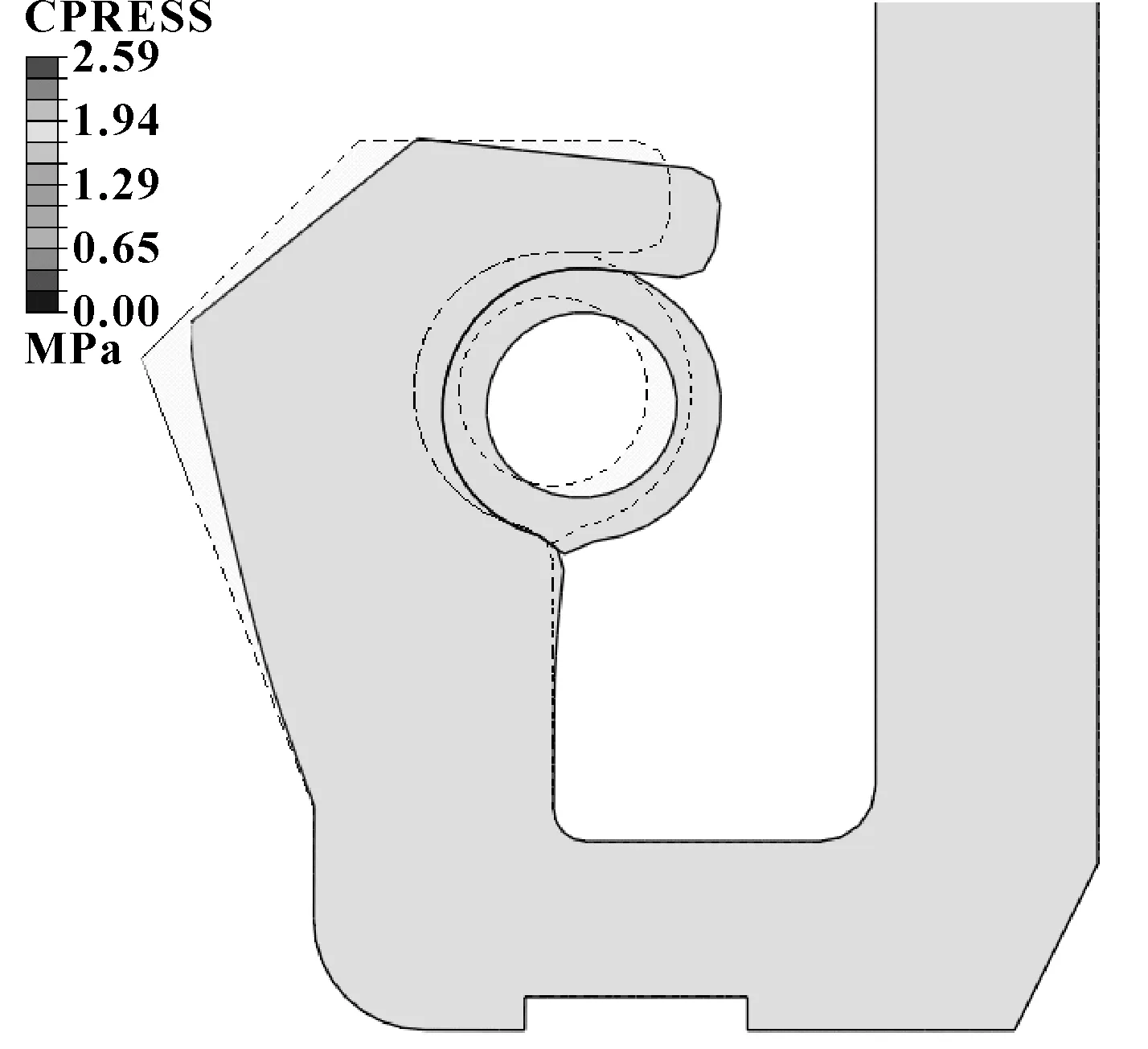

在模擬油封與軸的裝配過程中,先將軸外移與油封唇口分開,然后逐漸施加位移到達裝配位置。該分析步完成后可以得到油封唇口的接觸壓力分布如圖3所示。可以看出,由于油封唇部與軸的過盈量較大導致尖角附件接觸壓力最高約為2.59 MPa,然后沿著接觸界面向下逐漸減小(見圖4唇口);接觸寬度約為0.23 mm,唇口與軸接觸界面上的平均接觸壓力約為0.94 MPa,大于油封工作時的油壓0.055 MPa,說明密封可靠。因此,接觸界面上的平均壓力分布可用于油封唇部密封可靠性的評價。

圖3 油封與軸界面上的接觸壓力分布Fig 3 Distribution of contact pressure between lip seal and shaft

圖4 油封唇口的接觸壓力分布及軸裝配前后變形輪廓比較Fig 4 Distribution of contact pressure in the vicinity of lip andcomparison of deformed profile after shaft applied

圖4進一步顯示了軸裝配前后油封的變形輪廓比較(虛線為軸裝配前的輪廓),可以看出唇口部分變形較大,而腰部變形很小,抱軸力主要由彈簧力和腰部以上橡膠的彈性變形力組成。仿真得到的變形輪廓變化以及唇口壓力分布為合理設計和優化油封結構有重要指導意義。

3.2 摩擦生熱溫度場

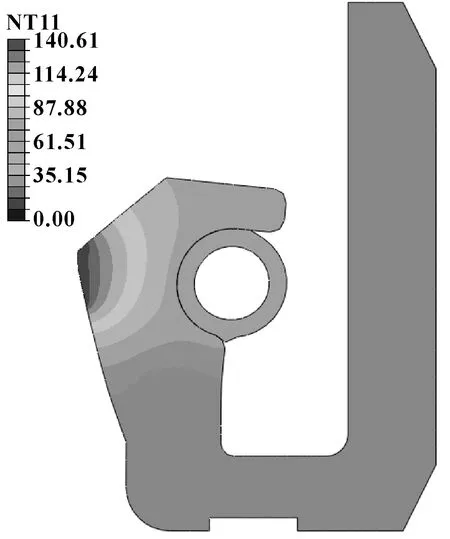

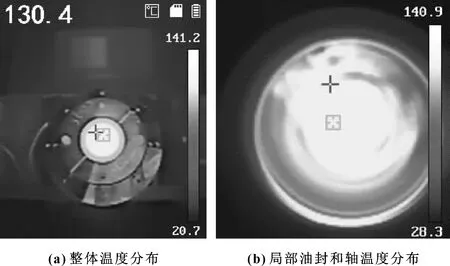

油封唇部在高速旋轉軸的作用下,由于局部摩擦功較高轉化為熱量耗散,但橡膠的導熱系數較小,從而使得唇部溫度逐漸升高。經過一段時間運行后,唇口生熱與外部環境的對流和輻射散熱達到平衡,整個溫度場達到穩態,此時的溫度場分布如圖5所示。可以看到唇部溫度較高,而其他部位溫度較低。唇口最高溫度達到140.6 ℃,與紅外成像儀測試的最高溫度141 ℃接近,如圖6所示。可見,模擬得到的油封摩擦扭矩和唇口溫度與試驗結果吻合很好。

圖5 油封溫度場達到穩態時的溫度分布Fig 5 Steady temperature field of the lip seal

圖6 紅外成像儀得到的溫度場分布Fig 6 Temperature field tested by infrared imager(a) wholetemperature distribution;(b) temperaturedistribution of local seal and shaft

4 結論

(1)通過建立橡膠油封在干摩擦狀態下力場-溫度場耦合的有限元模型,預測了油封的抱軸力和摩擦扭矩,以及穩態下的摩擦生熱溫度場,并與相應油封工裝測試結果和紅外成像儀得到的溫度進行了比較,結果表明:力-熱耦合方法求解油封的摩擦生熱溫度與試驗結果吻合較好,驗證了文中提出方法的正確性;模擬得到的油封摩擦扭矩與試驗結果接近,進一步證實所采用計算方案的合理性。

(2)文中初步建立了橡膠唇形油封的力-熱耦合有限元模型,得到了摩擦生熱的穩態溫度場,但在計算中尚未考慮油封唇口的磨耗對接觸壓力和摩擦生熱的影響,以及溫度對橡膠老化后性能和熱膨脹的影響,進一步的工作還需建立更加完善的模型并開展相應的試驗來加以驗證,才能更準確地預測橡膠油封的服役壽命和密封的可靠性。