熱流固耦合下柱塞泵配流副參數對摩擦性能的影響*

王宇帆 王兆強 張 嬌

(上海工程技術大學機械與汽車工程學院 上海 201620)

柱塞泵是液壓系統中的一種將機械能轉化為流體的壓力能的重要執行原件,廣泛應用于各種車輛、機械、船舶、航空航天等領域。配流副作為柱塞泵最重要的三對摩擦副之一,缸體與配流盤之間的接觸潤滑界面是配流副的關鍵元素,它的結構參數將直接影響柱塞泵的效率[1-3]和壽命[4-5]。

國外學者YAMAGUCHI等[6-8]對配流副的研究很有代表性,他們將極坐標引入到配流副當中來求解雷諾方程,并將腰槽的圓形區域簡化成矩形,得到油膜厚度與壓力的分布規律,但是他們的工作并未將溫度的變化納入考慮。胡驍等人[9]使用有限元方法計算軸向柱塞泵的缸體和配流盤之間的壓力分布。王彬等人[10-11]對軸向柱塞泵平面配流副潤滑特征參數進行了計算,并使用流體動力學(CFD)仿真軟件對配流副油膜的壓力及溫度場分布進行了數值仿真。近年來,國內外學者對配流副的熱-流-固耦合理論進行更深入的研究[12-14],2018年CHAO等[15]推導了配流副油膜的壓力公式,并對油膜的壓力場和溫度場分布進行了數值分析。

上述研究文獻主要是針對配流副油膜的壓力、溫度分布等進行仿真、數值求解和分析,但未對數據進行進一步處理,從理論的角度對油膜的摩擦特性進行分析,這對提高柱塞泵的工作效率有非常重要的意義,因此有必要在熱流固耦合下對油膜的摩擦特性做進一步的研究。

本文作者采用有限差分法,用相鄰節點之間的壓力和溫度的差商代替壓力和溫度的導數以提高計算結果的精度[16-17],得到離散的壓力值與溫度值,并通過不斷的迭代耦合,得到誤差在允許范圍內的近似解;然后運用MATLAB得到壓力場、彈性變形場與溫度場云圖,可直觀地看到其變化趨勢,最后根據計算結果進一步求得油膜的承載力和摩擦特性,并對其進行了分析。

1 配流副理論模型

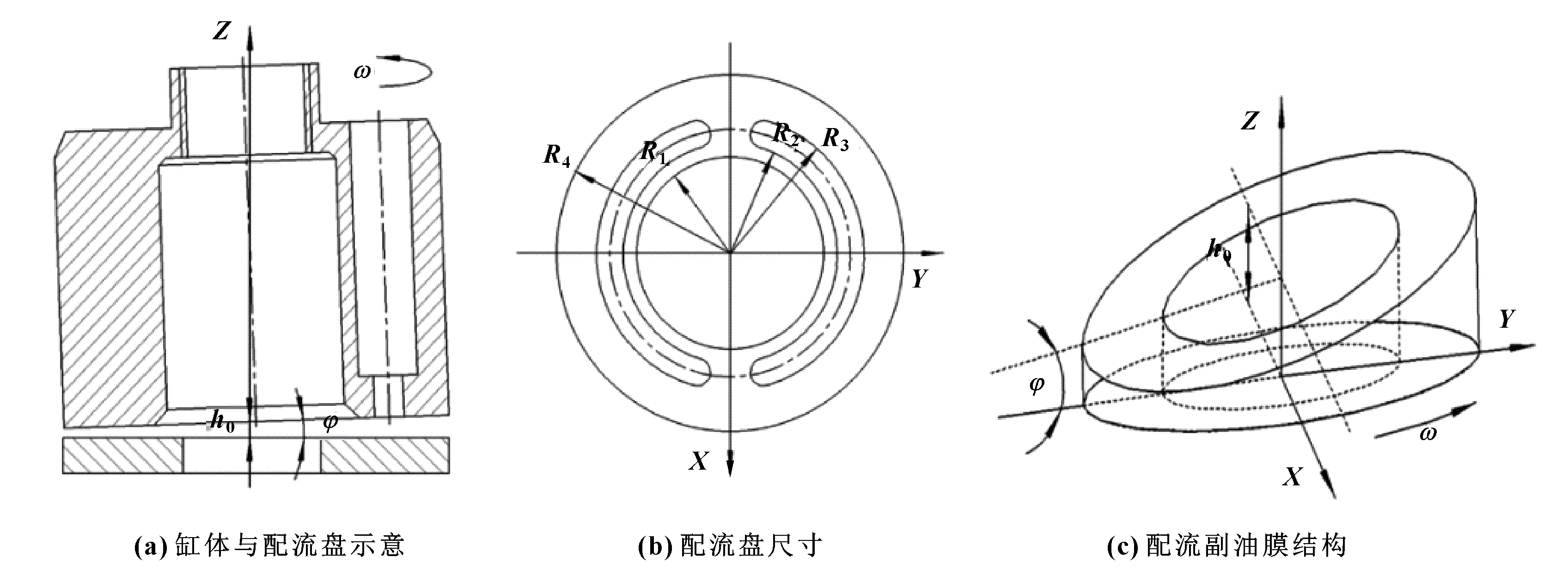

斜盤式柱塞泵在工作的狀態下,由于缸體相對于配流盤的逆時針旋轉,高壓油口和低壓油口的對稱分布,缸體會沿某一中軸線向一側傾斜一定的角度,將此軸向定義為X軸,垂直于此軸的方向定義為Y軸,旋轉軸定義為Z軸,此時油膜呈環狀楔形,如圖1所示。圖1(a)所示為傾斜缸體與配流盤的示意圖,其中缸體與配流盤之間的傾斜角度為φ,初始間距為h0,缸體繞Z軸逆時針旋轉,旋轉角速度為ω;圖1(b)所示為配流盤的尺寸,其中密封帶內徑為R1,外徑為R4,腰槽內徑為R2,外徑為R3;圖1(c)所示為配流副油膜的結構模型示意圖。

圖1 配流副結構示意Fig 1 Structure of port plate pair (a) schematic of cylinder block and port plate; (b) port plate size;(c) oil film structure of port plate pair

由于配流副中的缸體與配流盤之間的油膜結構為圓環的形狀,采用圓柱極坐標系更方便建立方程,所以文中將在后續的方程運算過程中全部轉化為圓柱極坐標系。將直角坐標系轉化為圓柱極坐標系的轉化關系如下:

(1)

根據圖1(c)所示的配流副油膜的結構模型,可以得到極坐標下的油膜厚度方程為

h=h0+r·sinθ·tanφ

(2)

2 求解方程

2.1 求解雷諾方程

若要求得潤滑油膜的壓力分布和溫度分布,需要對雷諾方程和能量方程進行求解。由于流體潤滑的機制復雜,需要對配流副潤滑模型進行簡化,忽略次要影響因素,所以對潤滑模型做出如下假設:

(1)忽略重力,慣性力;

(2)潤滑油為牛頓流體;

(3)不考慮Z方向油膜溫度的變化。

則可得到極坐標系下流場簡化后的雷諾方程為

(3)

式中:p為油膜壓力;η為介質黏度;r為網格節點處的半徑值;h為油膜厚度;θ為網格節點處的角度值。

離散化后運用有限差分法得到解為

(4)

其中:

(5)

邊界條件為油膜邊界壓力值為大氣壓,即:

p(R1,θ)=p(R4,θ)=p0

(6)

2.2 求解能量方程

二維簡化整理后的能量方程為

(7)

式中:J為熱功當量;ρ為潤滑油密度;Cp為比熱容;T為油膜溫度;U為兩摩擦表面平均速度;qx、qy為X、Y方向上的體積流量。

離散化后運用有限差分法得到解為

(8)

其中:

(9)

邊界條件為油膜邊界隔熱且初始溫度為環境溫度,即:

(10)

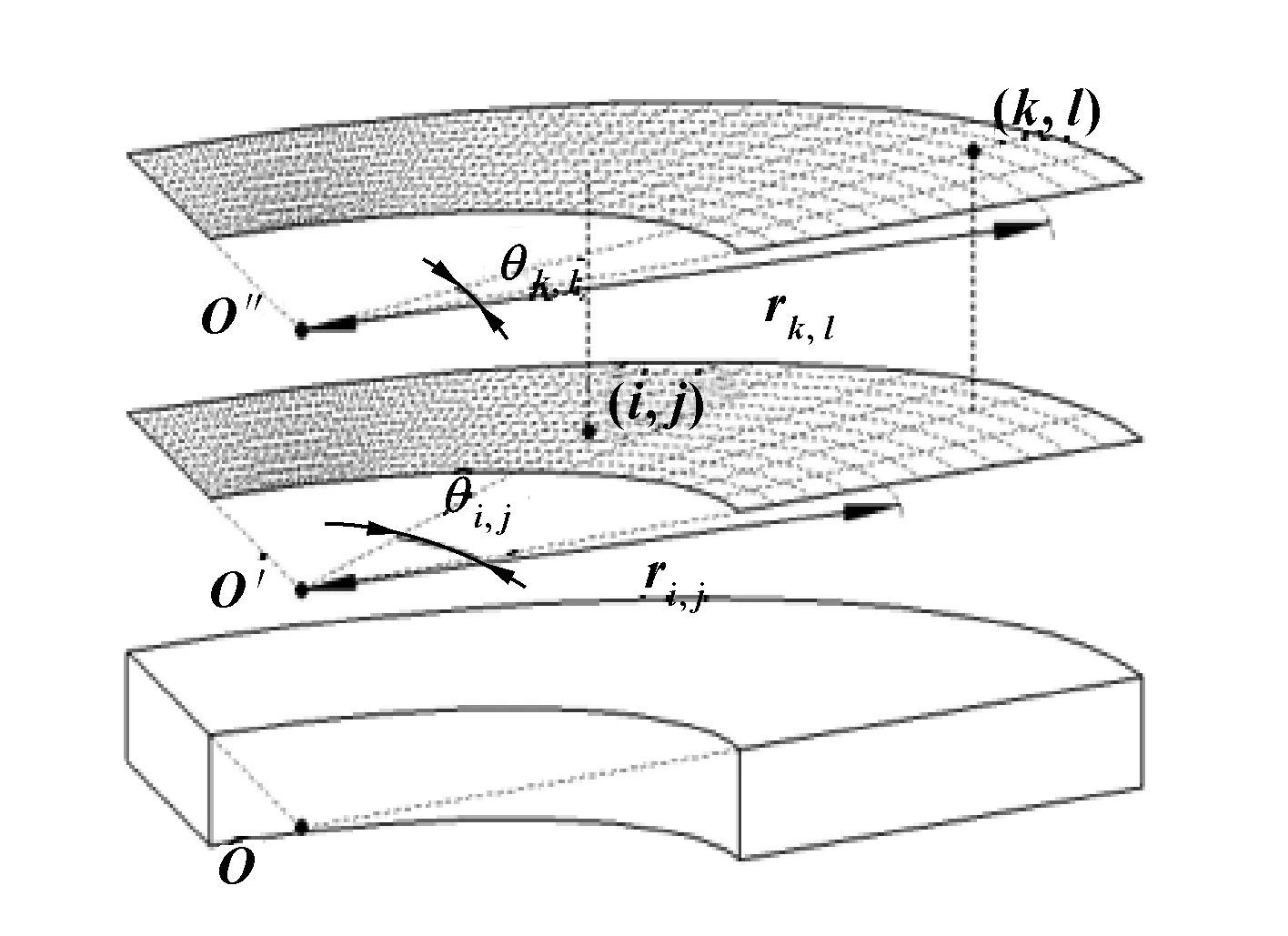

2.3 求解彈性變形方程

由于配流盤受到來自于表面油膜的壓力,配流盤產生彈性變形,根據彈性變形方程可以得到具體的彈性變形量。求解過程如下:

(11)

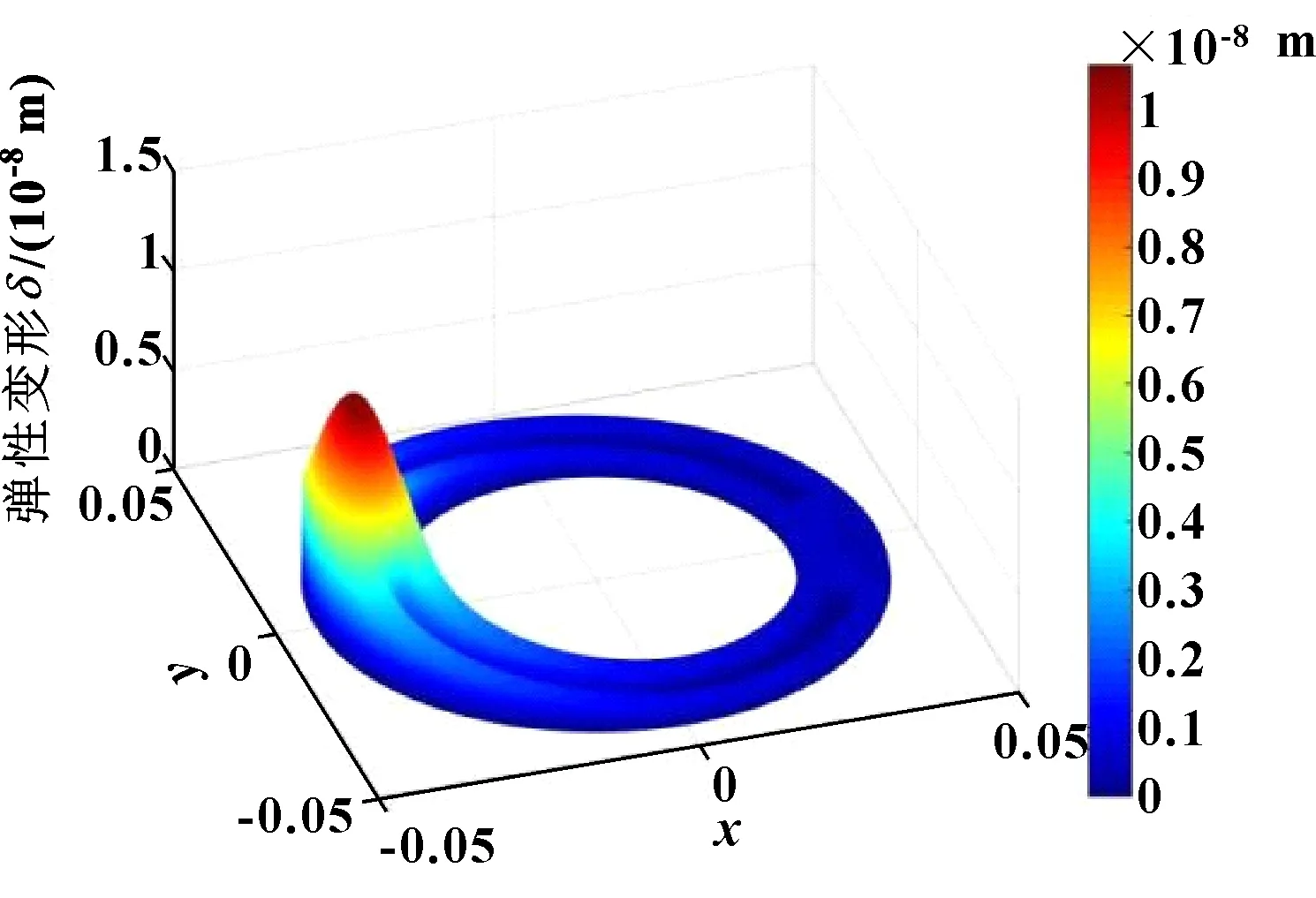

壓力分布對彈性變形的影響如圖2所示。

圖2 壓力分布對彈性變形的影響Fig 2 Influence of pressure distribution on elastic deformation

但是式(11)在點i=k且j=l時存在奇異點。為避免奇異點,文中用奇異點附近的一點(k=i,l=j-1)代替奇異點,即:

(12)

離散化后得到總位移變形δi,j為

(13)

其中:

3 油膜壓力、彈性變形與油膜溫度分布形態

缸體的旋轉帶動油膜流動,潤滑油在流動過程中不斷消耗機械能并將其轉化為熱能,使油膜溫度升高;且由于缸體的傾斜,使得油膜厚度不均勻,油膜壓力呈單峰形態集中在油膜厚度較小的一側;又由于油膜承受壓力的不同,潤滑油的密度、黏度在整個環狀油膜內呈現不均勻的現象,這些條件的綜合又導致了油膜溫度的不均勻現象。溫度的不同又將反過來影響潤滑油的密度、黏度,進而影響壓力的分布和承載能力,如此反復影響,直到它們達到相對穩定的狀態。

柱塞泵配流副初始工作參數如下:

缸體轉速ω為3 500 r/min;

初始油膜厚度h0為32.5 μm;

缸體傾斜角度φ為0.004 °;

潤滑油黏度η為0.036 5 Pa·s;

環境溫度T0為303 K。

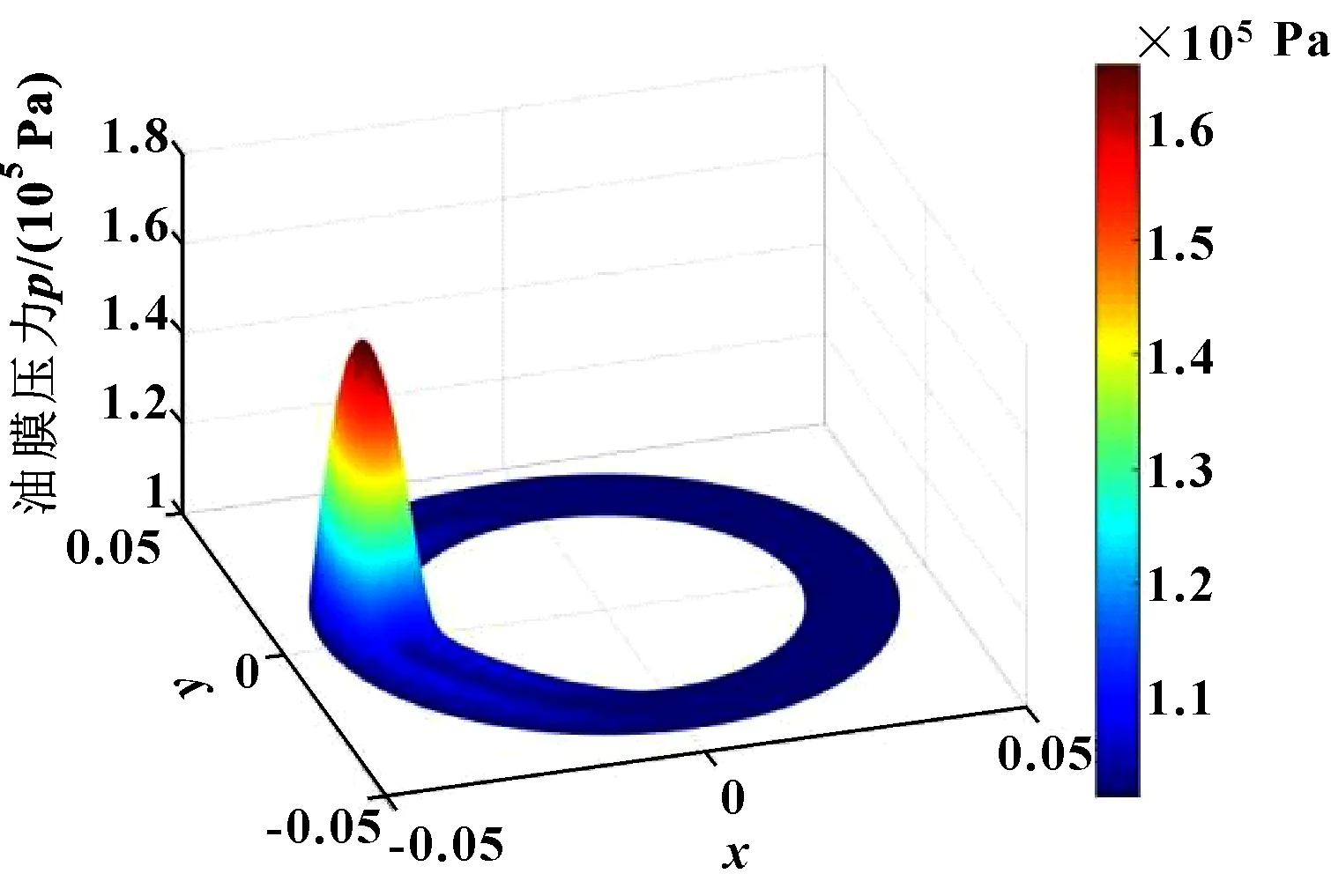

通過MATLAB將潤滑油膜的壓力場數值解做出云圖如圖3所示。

圖3 油膜壓力分布Fig 3 Oil film pressure distribution

缸體的傾斜導致油膜呈現楔形,為流體動壓效應的出現提供了基礎,導致了油膜壓力集中在楔形油膜間隙的收斂區域,此時油膜壓力分布呈單峰形態。

配流副彈性變形云圖如圖4所示。

圖4 彈性變形分布Fig 4 Elastic deformation distribution

配流盤是一個圓環形的厚板結構,由于受到表面油膜的壓力,配流盤的表面將產生垂直變形,其變形量可以從彈性變形理論得到解釋,與其表面所受壓力和配流盤、缸體的材料有關,所以配流盤的彈性變形分布將與油膜壓力分布形態類似。

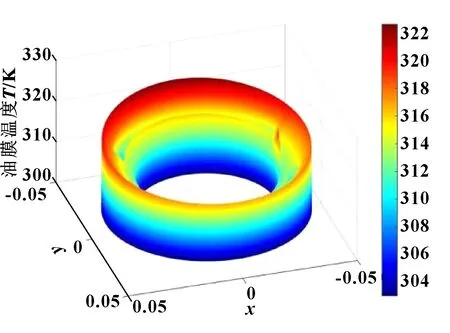

潤滑油膜的溫度云圖如圖5所示。

圖5 油膜溫度分布Fig 5 Oil film temperature distribution

由于油膜厚度、壓力、黏度的不均勻分布,也將導致其溫度分布的不均勻。從圖5可看出,沿半徑方向,半徑越大相對速度也就越高,對應的溫度也越高;在缸體傾斜中線0°時溫度居中,沿逆時針的90°附近的油口溫度最低,而溫度的峰值出現在270°左右的油口附近。

4 配流副參數對潤滑特性的影響

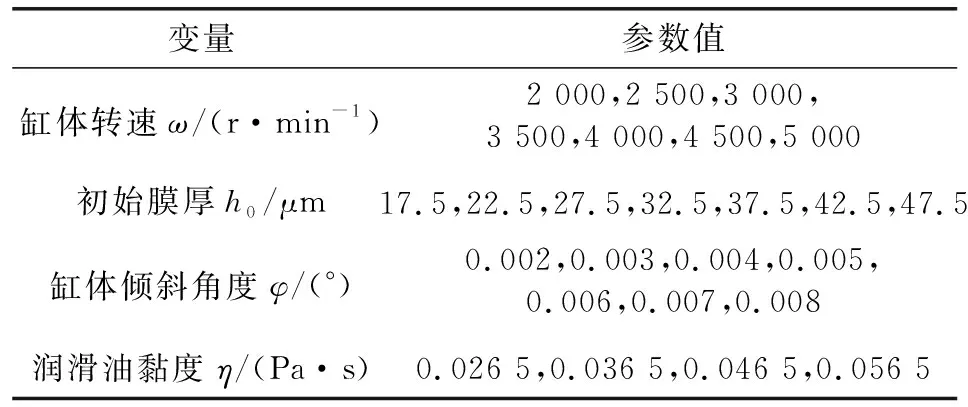

油膜潤滑特性與缸體轉速、初始油膜厚度、缸體傾斜角度、潤滑油黏度等因素均有關系,通過控制其他參數保持不變,改變單一變量,得到各單一變量對摩擦特性的影響。各參數的具體取值如表1所示。

表1 配流副參數取值Table 1 Parameter values of port plate pair

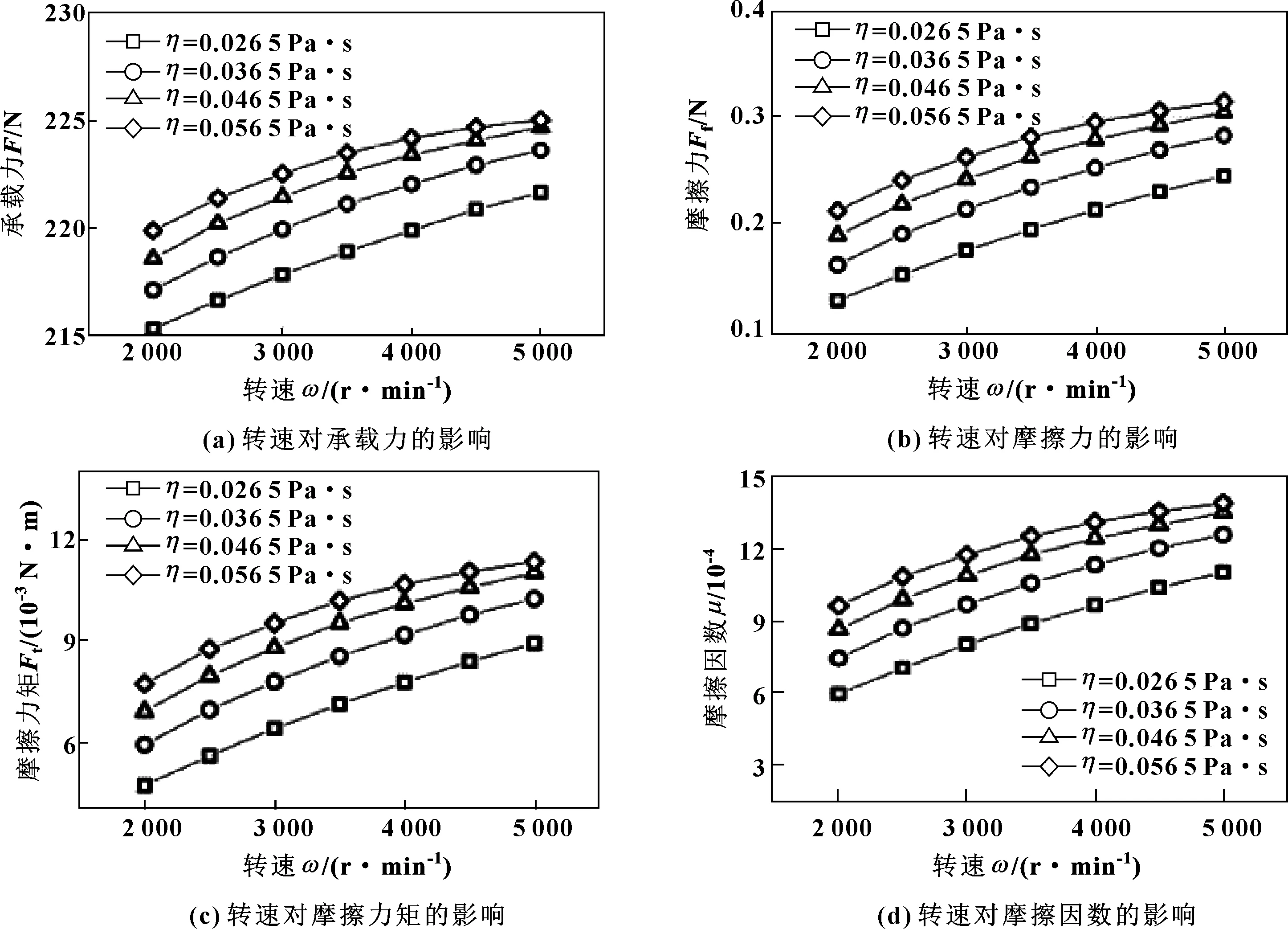

圖6顯示的是缸體轉速ω對配流副油膜承載力和摩擦特性的影響。可以看出,缸體轉速與承載力、摩擦力、摩擦力矩和摩擦因數均呈正相關。在不同潤滑油初始黏度下,隨著缸體轉速的增大,承載力增大,但是摩擦性能卻在降低,且潤滑油的初始黏度越高,摩擦性能降低得越明顯。

圖6 缸體轉速對承載力和摩擦特性的影響Fig 6 Effect of cylinder speed on carrying capacity and friction characteristics (a) effect of speed on carrying capacity;(b) effect of speed on friction;(c) effect of speed on friction torque;(d) effect of speed on friction coefficient

轉速的增加將導致油膜的流體動壓效應的增強,油膜壓力因此上升,進而承載力增加。但由于受到黏壓效應的影響,潤滑油黏度增加,導致摩擦性能的降低,這與計算結果相吻合。

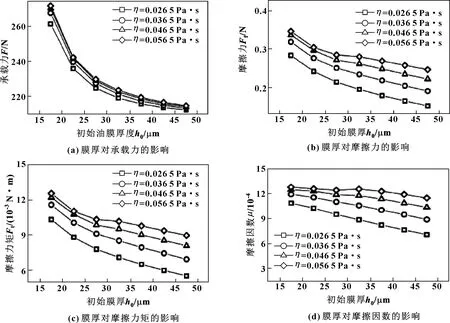

圖7顯示的是初始油膜厚度h0對配流副油膜承載力和摩擦特性的影響。

通過圖7可以看出,初始油膜厚度與承載力、摩擦力、摩擦力矩和摩擦因數均呈負相關。在不同潤滑油初始黏度下,隨著厚度的增大,承載力減小,但是摩擦性能卻在提升,且潤滑油黏度越低,摩擦效果越好。其中,初始油膜厚度對承載力的影響最為明顯,當油膜厚度增大時,油膜的承載力急劇下降,當油膜厚度增大到一定程度后,承載力下降趨勢趨于平緩。

圖7 初始油膜厚度對承載力和摩擦特性的影響Fig 7 Effect of initial film thickness on carrying capacity and friction characteristics (a) effect of initial film thickness on carrying capacity;(b)effect of initial film thickness on friction;(c) effect of initial film thickness on friction torque;(d) effect of initial film thickness on friction coefficient

在雷諾方程的計算過程中,初始油膜厚度是通過直接影響油膜的壓力,進而影響油膜的承載力和摩擦特性。當油膜厚度增加,油膜壓力降低,通過黏壓效應減小潤滑油黏度,提高摩擦性能,與計算結果趨勢相同。

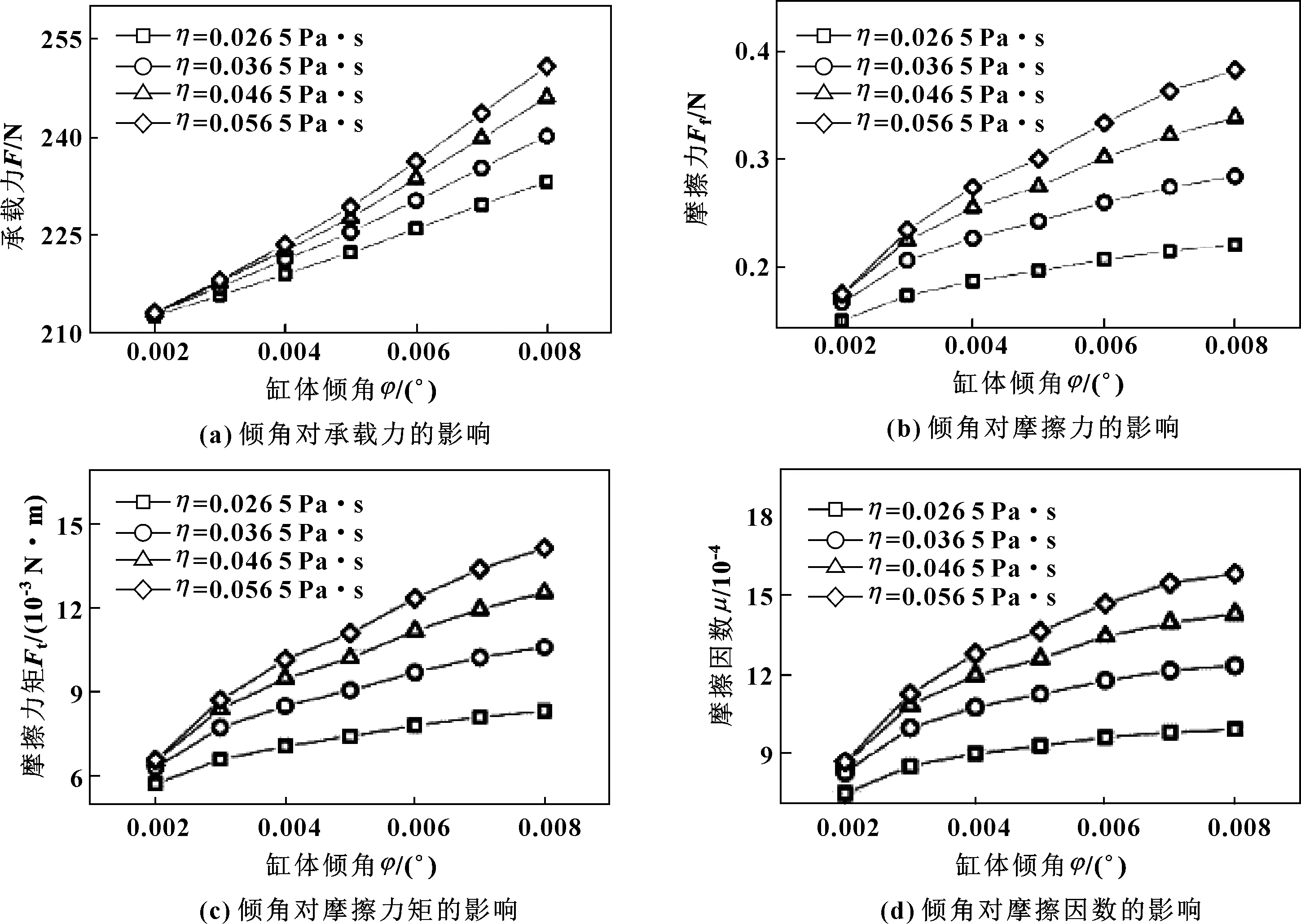

圖8顯示的是缸體傾斜角度φ對配流副油膜承載力和摩擦特性的影響。

通過圖8可以看出,缸體傾斜角度與承載力、摩擦力、摩擦力矩和摩擦因數均呈正相關。在不同潤滑油初始黏度下,隨著傾角的增大,承載力增大,但是摩擦性能卻在降低。尤其值得注意的是,當缸體傾角較小時,不同黏度的潤滑油其承載能力、摩擦性能大致相同,但隨著缸體傾角的增加,不同黏度的潤滑油其摩擦特性出現了較大的差異。

圖8 缸體傾斜角度對承載力和摩擦特性的影響Fig 8 Effect of inclination angle of cylinder block on carrying capacity and friction characteristics (a) effect of inclination angle on carrying capacity;(b)effect of inclination angle on friction;(c) effect of inclination angle on friction torque;(d) effect of inclination angle on friction coefficient

缸體傾角的增大會導致楔形油膜收斂加劇,這也將導致流體動壓效應增強,從而增大油膜的壓力值。同時,壓力增大將導致潤滑油黏度增大,進而導致摩擦性能降低。理論結果與計算得到的結果相符,這也側面驗證了計算方法的合理性。

5 結論

(1)缸體轉速與承載力、摩擦力、摩擦力矩和摩擦因數均呈正相關,隨著轉速的增大,承載力增大,但是摩擦性能卻在降低,且潤滑油的初始黏度越高,摩擦性能降低越明顯。

(2)初始油膜厚度與承載力、摩擦力、摩擦力矩和摩擦因數均呈負相關,隨著初始油膜厚度的增大,承載力減小,但是摩擦性能卻在提升,且潤滑油黏度越低,摩擦效果越好。因此實際中應選取合適的初始油膜厚度值。

(3)缸體傾斜角度與承載力、摩擦力、摩擦力矩和摩擦因數均呈正相關,隨著傾角的增大,承載力增大,但是摩擦性能卻在降低。

(4)缸體傾斜角度和初始油膜厚度對油膜承載能力有較大的影響,且當初始油膜厚度較小時,油膜承載能力急劇升高,但是這也將導致摩擦力的增加,摩擦性能的下降。若要提高配流副的摩擦性能,較行之有效的方式是適當降低潤滑油黏度和增大初始油膜厚度,但該方法可能造成泄漏量增加,降低柱塞泵的容積效率。