絹紡廢水處理提升改造工程

朱建強

(浙江斯科能科技股份有限公司,浙江湖州 313000)

1 引言

隨著人們對服裝用品需求的增長,我國蠶絲加工工業也隨之迅速發展,絹紡廢絲下腳料的深度加工與開發利用日益被人們重視。下腳料加工工序主要包括浸泡發酵、精煉、漂洗、脫水等,將原料放入水槽中精煉,加入泡花堿、純堿、雙氧水,通入蒸汽,浸泡一定時間,使蠶絲殘留雜質得到溶解。離心脫水后再將浸泡后的原料放入煮煉桶,加入保險粉,再通入蒸汽,浸泡一定時間,使精煉廢液從原料中分離出來。之后用清水進行漂洗,徹底去除殘存的煉液和懸浮物等雜質,用脫水機進行脫水,再自然晾曬干,最后經開繭機、元梳機、排棉機、元展機等加工設備,制成產品[1]。生產過程中將產生大量生產廢水,該廢水具有COD,NH3-N,TN,TP 高等特點。

2 項目概況

2.1 廢水處理站工藝流程

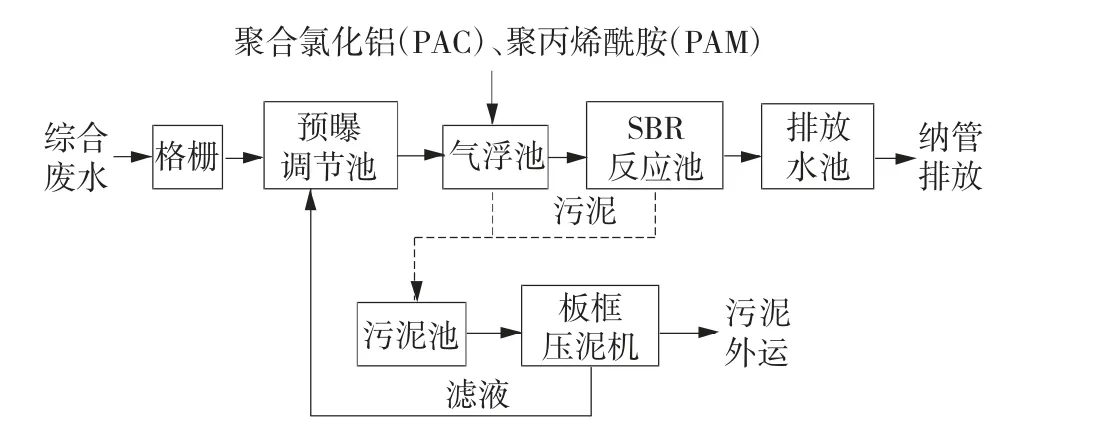

湖州某絹紡加工企業主要加工繅絲生產過程中的下腳料,廢水主要來自浸泡發酵、精煉、漂洗、脫水等工序。企業現有1 座廢水處理站,處理能力為120 m3/d,采用“預曝調節池+氣浮池+SBR 反應池”處理工藝,具體工藝流程見圖1。

圖1 現有廢水處理站工藝流程

2.2 廢水處理站工藝說明及存在的問題

2.2.1 現有廢水處理站工藝說明

生產廢水經簡單網柵過濾后進入預曝調節池,調節池內設置曝氣管路,調節池廢水經提升泵打入氣浮池,通過加壓溶氣達到固液分離,氣浮池需加入PAC,PAM 藥劑進行絮凝。廢水經氣浮處理后清液流至SBR 反應池,在厭氧、好氧交替條件下,微生物將有機物水解的產物進一步分解為CO2,H2O,同時將氨氮轉變為硝酸鹽,聚磷菌吸附廢水中的磷,通過排泥實現除磷。處理后的清水通過排放水池納管排放。污水處理系統產生的污泥,通過板框壓泥機進行機械脫水。脫水污泥委托外運,濾液自流至調節池進行再處理。

2.2.2 現有廢水處理站存在的問題

由圖1 可知,現有廢水處理站前端采用加藥氣浮,原水中含有大量纖維類、顆粒狀的懸浮物和脂類物質,現有的氣浮設備溶氣泵經常污堵、泡沫外逸導致氣浮設備已停用。同時,由于廢水處理站設計時間較早,投入運行時間較長,現有的SBR 池曝氣、鼓風系統和板框壓泥機等設備均已不能發揮應有的作用,整個廢水處理站運行狀態較差。廢水排放執行標準為GB 8978—1996《污水綜合排放標準》。

3 改造工程設計

3.1 設計標準

考慮企業實際生產情況,改造后處理能力為200 m3/d,廢水處理采用24 h 工作制。改造后生產廢水經自建廢水處理站處理后排入當地城鎮污水處理廠,出水需執行GB 4287—2012《紡織染整工業水污染物排放標準》中的間接排放標準,具體指標見表1。

表1 設計出水水質情況 mg/L

3.2 廢水特點及設計思路

(1)廢絲下腳料除了絲素外,還有大量絲膠以及脂類和雜質,故廢水中懸浮物及脂類濃度含量高,廢水預處理需考慮沉淀除渣功能。

(2)經水質檢測分析,本項目廢水B/C 值>0.5,廢水可生化性較好,COD 濃度約3 500 mg/L,屬高濃度有機廢水。

(3)該廢水NH3-N,TN 濃度含量高,分別約為260,320 mg/L,出水水質對NH3-N,TN 的要求比較嚴,廢水處理工藝需采用缺氧/好氧脫氮工藝進行處理,脫氮工藝需設計合理。

(4)該廢水TP 濃度約27 mg/L,出水水質對TP要求很高,單純采用好氧除磷工藝無法保證廢水的穩定達標排放,后端需再設置化學除磷工藝。

(5)該廢水含有大量絲膠、脂類物質,產生的污泥黏度較高,污泥脫水采用疊螺脫水機,并對污泥進行加藥絮凝。

(6)在保證出水達標排放的前提下,充分利用現有條件,因地制宜,少占地,盡可能利用現有的構筑物和設備,降低工程投資。

(7)提升改造過程中應優化廢水處理工藝,降低日常運行費用,減少污泥產生量。

(8)經改造后廢水處理站采用就地控制與集中控制相結合的方式,均配有“自動/停/手動”三檔控制,系統自動化程度高。

3.3 改造工藝說明

3.3.1 改造后廢水處理工藝流程

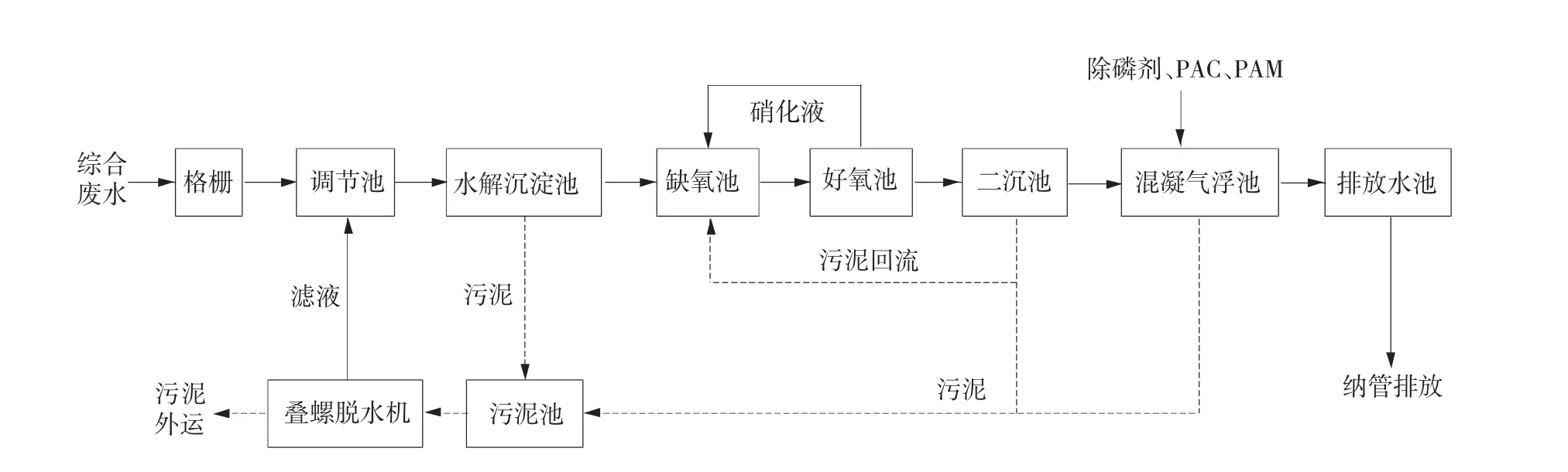

針對該廢水特點,改造后的廢水處理工藝流程見圖2。

圖2 改造后廢水處理工藝流程

3.3.2 改造后廢水處理工藝說明

污水處理主要的工藝環節大致包括格柵、調節池、水解沉淀池、缺氧池、好氧池、二沉池、混凝氣浮池。污泥處理主要工藝為污泥池、疊螺脫水機。

(1)格柵。利用物理過濾原理,用于截留廢水中的纖維物質,避免水泵、管道阻塞,格柵需人工定期清理。

(2)調節池。各生產工藝產生的廢水混合收集于此,均勻水質、穩定水量,不受高峰流量、高濃度廢水的影響,減少對后續處理設備的沖擊。調節池中設置曝氣裝置,利用風機進行充氧攪拌。

(3)水解沉淀池。用于沉淀廢水中的懸浮物,并通過水解發酵分解廢水中的不可溶性有機物和可溶性大分子有機物,減少污泥排放量,提高B/C 比[2]。

(4)缺氧池。缺氧池溶解氧控制在0.5 mg/L 以內,在缺氧段異養菌將蛋白質、脂肪等污染物進行氨化(有機鏈上的N 或氨基酸中的氨基)游離出氨(NH3,NH4+),同時進行反硝化作用將硝態氮、亞硝態氮還原為分子態氮(N2),實現廢水脫氮[3]。缺氧生化過程廢水中易降解有機物質減少較少,而一些難降解大分子物質被轉化為易于降解的小分子物質(如有機酸),從而使廢水的可生化性和降解速度大幅度提高。

(5)好氧池。好氧池溶解氧控制在3.0~5.0 mg/L之間,在充足供氧條件下,自養菌的硝化作用將NH3-N(NH4+)氧化為NO3-,同時聚磷菌進一步從外部環境攝取磷,通過排泥的方式達到除磷效果[3]。硝化液通過好氧池中設置的硝化液回流泵回流至缺氧池。再利用好氧微生物(包括兼性微生物)在有氧氣存在的條件下進行生物代謝以降解有機物,使其穩定、無害化地處理廢水。

(6)二沉池。用于沉淀生化污泥,實現泥水分離,防止生化污泥隨著水流帶出生化池,影響出水水質。再通過污泥回流泵將二沉池底部污泥大部分回流至生化池,用于補充生化池污泥,提高污泥濃度,小部分剩余污泥排至污泥池。

(7)混凝氣浮池。在氣浮池混凝區中依次加入大量PAC,PAM 藥劑,使廢水中的懸浮物形成較大的絮體,再通過加壓溶氣方式形成高度分散的微小氣泡,黏附廢水中疏水基的固體或液體顆粒,形成水—氣—顆粒三相混合體系,顆粒黏附氣泡后,形成表觀密度小于水的絮體而上浮到水面,進行固液分離[4],浮泥通過上部刮泥機刮除,排入污泥池。

(8)排放水池。陽光排放口,排放水池設置在線流量計、在線COD 檢測儀、在線氨氮檢測儀、在線pH 計等。

(9)污泥處理系統。各處理工藝產生的污泥排至污泥濃縮池,通過污泥泵打至疊螺脫水機,采用物理擠壓脫水原理進行機械脫水。脫水污泥委托外運,濾液自流至調節池進行再處理[5]。

3.4 工藝設計參數

(1)格柵。利用原有構筑物,廢水收集溝內設置2 道格柵網。粗格柵網過濾孔隙5 mm,細格柵網過濾孔隙3 mm,材質均為SUS304。

(2)調節池。利用原有構筑物,材質為混凝土,尺寸為11.0 m×5.0 m×2.5 m,有效容積為90.8 m3。池內設置曝氣攪拌裝置,材質為ABS。

(3)水解沉淀池。新建構筑物,材質為混凝土,尺寸為3.5 m×3.5 m×7.0 m,有效容積為40.6 m3;水力停留時間為4.9 h;上升流速為1.5 m/h。運行方式為底部進水、頂部出水。

(4)缺氧池。原有構筑物改造,材質為混凝土,尺寸為11.0 m×5.0 m×6.0 m,有效容積為241.3 m3;水力停留時間為28.9 h;反硝化污泥負荷0.08 kg NO3-N/(kgMLVSS·d);BOD 污泥負荷0.3 kg BOD/(kgMLVSS·d)。池內配備2 臺1.5 kW 潛水攪拌器、168 m3高比表面積生物載體填料。

(5)好氧池。新建構筑物,材質為混凝土,尺寸為11.0 m×7.5 m×6.0 m,有效容積為403.1 m3;水力停留時間為48.5 h;污泥負荷0.06 kg BOD/(kgMLVSS·d);硝化負荷0.05 kg NH3-N/(kgMLVSS·d)。池內配備2臺鼓風機、2 臺混合液回流泵、282 m3高比表面積生物載體填料;曝氣裝置采用高分子材料微孔曝氣器,220 套。

(6)二沉池。新建構筑物,材質為混凝土,尺寸為3.5 m×3.5 m×6.0 m;水力停留時間為2.6 h,表面水力負荷為1.0 m3/(m2·h)。配有2 臺污泥回流泵、1 套中心導流筒。

(7)混凝氣浮池。新建設備,混凝氣浮池采用一體化鋼制成套設備,主體結構分為混凝攪拌區、固液分離區和清水區,最大處理能力為15 m3/h。配有1臺刮泥機、1 臺高壓泵、1 臺溶氣罐、1 臺空壓機、2 臺攪拌器、3 臺加藥泵、6 套釋放器。

(8)排放水池。利用原有構筑物,設有1 臺在線流量計、1 臺在線COD 檢測儀、1 臺在線氨氮檢測儀、1 臺在線pH 計。

(9)污泥處理系統。污泥池利用原有構筑物,設有1 臺301 型疊螺脫水機、1 套自動加藥裝置、1 臺污泥泵。

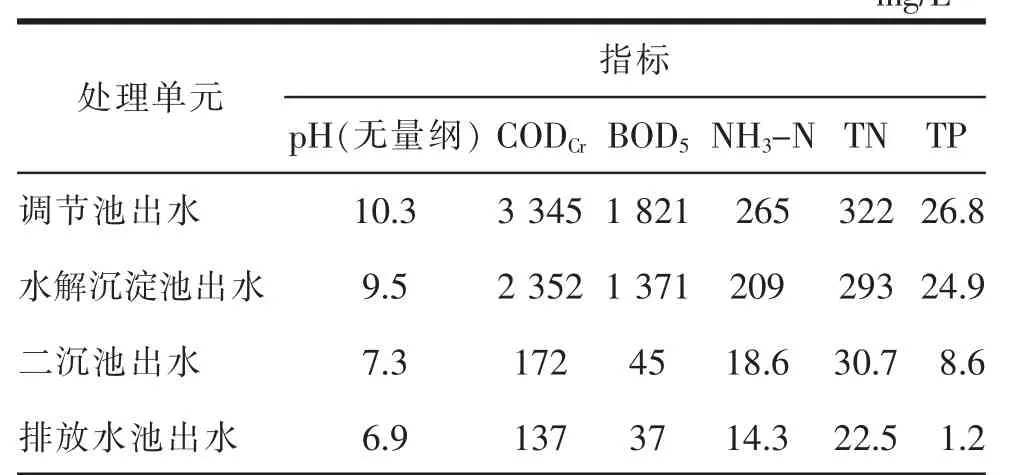

4 工程運行結果

調試正常后,經過1 周時間穩定運行,對項目進行取樣檢測,檢測結果見表2。從表2 可以看出,其出水CODCr,BOD5,NH3-N,TN,TP 的濃度分別達到137,37,14.3,22.5,1.2 mg/L,出水水質均達到GB 4287—2012《紡織染整工業水污染物排放標準》中的間接排放標準。

表2 廢水水質監測結果mg/L

提升改造后,新系統連續運行安全、可靠,設備故障率低,出水穩定,CODCr去除率可達95.9%,BOD5去除率可達97.9%,NH3-N 去除率可達94.6%,TN去除率可達93.0%,TP 去除率可達95.5%。

5 經濟分析

(1)改造項目工程總投資約166.3 萬元,其中,設備與材料費68.3 萬元,安裝費10.2 萬元,設計與調試費7.8 萬元,土建費約80 萬元(建設方自行承擔)。

(2)污水站總功率45.2 kW,電費按0.7 元/(kW·h)計,功率因素取0.75,則處理廢水所消耗的電費為2.85 元/m3。

(3)本項目需在混凝氣浮池投加除磷劑、PAC、PAM,疊螺脫水機投加藥劑PAM,初步統計每月藥劑費用約為0.95 萬元,則處理廢水所消耗的藥劑費約為1.75 元/m3。

(4)提升改造后,在實際運行過程中污泥產生量大幅減少,降低了固廢處置費用。

6 結論

(1)運用“水解沉淀+AN/O+二沉池+混凝氣浮”處理工藝處理絹紡廢絲下腳料加工廢水,對污染物CODCr,BOD5,NH3-N,TN,TP 的去除率分別達到了95.9%,97.9%,94.6%,93.0%,95.5%,出水各污染物指標滿足GB 4287—2012《紡織染整工業水污染物排放標準》中的間接排放標準,證明該工藝是可行的。

(2)水解沉淀池能夠較好地改善廢水的可生化性,同時降低了污泥的產生量。

(3)本提升改造工程處理廢水量為200 m3/d,總投資約為166.3 萬元,處理費用約4.6 元/m3。

(4)該系統自動化程度高,操作簡單,便于管理維護。