一種基于DSP 技術的采煤機自動控制系統設計

葉 青,覃正強

(1.柳州職業技術學院,廣西 柳州 545036;2.百色職業學院,廣西 百色 533000)

0 引言

隨著煤礦高質量發展的需求不斷提升,現代化礦井努力通過推進“四化”來提升安全生產標準化水平,已經成為現階段的業界共識與普遍追求。在科學技術的驅動作用持續釋放的當下,煤礦綜采工作面的自動化、信息化、智能化改造水平仍要進一步提高。采煤機作為煤礦綜采工作面實現高質量回采的核心設備,有必要增加自動化技術的投入。而從現階段國內中型煤礦的綜采工作面采煤機運行情況看,多數仍以人工操控或遙控器操控為主,不具備高水平的自動控制能力。本研究設計一種基于DSP 技術的計算機自動控制系統,面向自動化工作面建設要求,以雙DSP 為主架構,發揮DSP 的獨特數算能力實現對綜采工作面采煤機的日常作業工況的數據采集與處理,以達到采煤機自動截割、遠程監控,組態設計穩定等目的,最終提升綜采工作面采煤機的操作自動化水平。

1 自動控制系統的總體設計方案

綜采工作面若擁有較為穩定的煤層以及頂底板結構,煤層厚度較大,則在推行綜采工藝的過程中機械化程度將明顯高于95%。綜采工作面一般都會布置眾多具有不同功能的大型設備,諸如滾筒采煤機、液壓支架、刮板輸送機、順槽轉載機、帶式輸送機等。其中,采煤機具有關鍵性地位,往往擁有較復雜結構。所研究設計的綜采工作面采煤機計算機自動控制系統采用主從雙DSP 控制內核結構,建立DSP/BIOS 即時嵌入式操作系統。該系統的主要功能是:由機組傳感器對不同數據進行采集,實現實時通訊,確保輸入輸出的靈活控制,有效完成自動截割等工藝組合,接受遠程監控保障安全生產,簡言之就是采煤機主要包括基礎控制、自動截割、工藝配組、遠程監控等功能[1]。

主DSP 采用德州儀器(TI)公司研發的32 位定點微控制單元(MCU)TMS320F2812,具備多重總線接口,實現采煤機自動控制系統的信息采集、數據傳輸、交互通信等基本功能;輔DSP 采用TI 公司的TMS320F28335,具有32 位浮點處理單元,實現自動控制相關的算法處理,緩解軟件開發壓力;雙DSP 間經SPI 總線接口建立通信渠道。而采煤機自動控制系統的遠距離監控功能將采用CAN 總線來連接采煤機與上位機,前者的工況數據傳至上位機后,后者直接發布命令指揮采煤機的實時動作。自動控制系統的硬件如圖1 所示。

圖1 采煤機的計算機自動控制系統硬件

采煤機的計算機自動控制系統主要工作原理為:主DSP 完成機組運行狀態的物理量監測、采集、通信,在數據解碼處理中準確定位采煤機在綜采工作面的位置,獲取機身傾斜角度與俯仰角度以及搖臂高度,所有監測數據均在本地和遠程監控平臺上同步顯示。主DSP 將電氣系統的電氣參數以及工作面煤層建模數據一并發送至輔DSP,后者執行相應的機組截割負載預測、牽引速率自控、搖臂調高預控、故障預測等算法,并將數據傳回主DSP 后實現采煤機組的控制[2]。

2 自動控制系統的功能設計

采煤機的計算機自動控制系統的功能如圖2 所示。自動控制系統主要有基本控制、自動截割、工藝配組、遠程監控等功能。

圖2 自動控制系統的功能

2.1 基本控制模塊設計

2.1.1 接口模塊設計

在數字量接口模塊設計方面,可由主DSP 的通用輸入輸出多路復用器GPIO 口通過復雜可編程邏輯器CPLD 擴展,并經IO 接口的光電隔離設計來完成。此設計方法可增進對控制單元的保護,并能提升IO 接口的驅動電壓,達到匹配采煤機自動控制所要求的24 V。

在數字量采集模塊設計方面,機組上搭載傳感器,發出具有固定格式的命令來采集機組的傾角、變頻器、編碼器以及慣導數據等數字量信號,采用RS485 接口通訊,確保數據達到10 Mbps 的高傳輸速率,并增強信號抗擾性,提升傳輸距離。

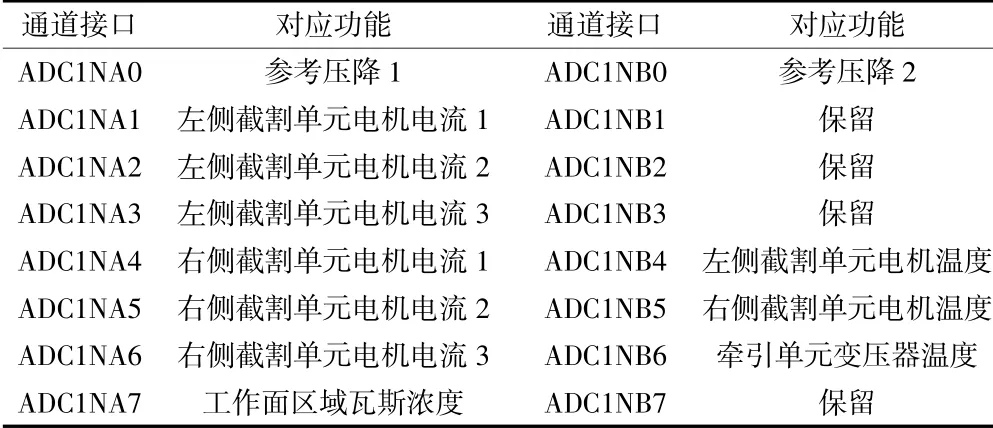

在模擬量采集模塊設計方面,主要通過主DSP內部的ADC 模塊來發揮作用,該模塊具有16 路,輸入電壓不超過3.3 V,因此電壓信號需經轉化來達到電平要求。采煤機的模擬量信號一般包括牽引或截割單元的電流電壓等電氣參數以及工作面區域的瓦斯濃度等[3],故可選ADC 模塊16 路中的不同接口形成對應模擬量的通道接口見表1。

表1 ADC 模塊模擬量采集通道接口擬配

在通信模塊設計方面,可使用RS232 串口建立通訊接口,由主DSP 內異步串口SCIA 連接MAX3232 芯片而成,通過引腳連接可建立機組與外顯示屏的交互通訊。

2.1.2 基于DSP/BISO 系統的程序設計

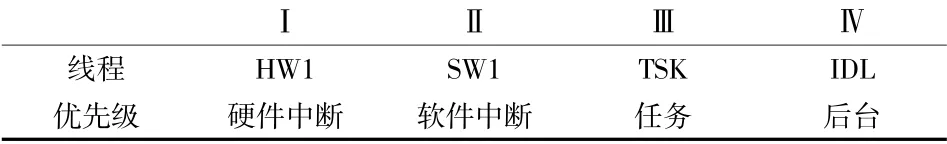

采煤機的計算機自動控制系統可利用DSP/BISO系統來完成編程,降低編程難度,提升程序運行效率。DSP/BISO 系統同樣由TI 公司開發設計,是一類實時性的操作系統,其擁有4 類線程,且優先級各有不同,見表2。

表2 DSP/BISO 系統的線程說明

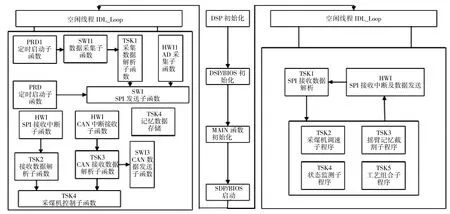

圖3 采煤機的計算機自動控制系統軟件的主程主程序中,主DSP 的程序功能主要包括通過PRO 周期函數來發布中斷信息采集的命令,而且針對模擬量與數字量的采集中斷程序也有所不同。對已經采集的數據,經TSK 數據指令來解析數據后獲得采煤機的準確工況信息以及對應的作業運行操控指令。

圖3 自動控制系統的軟件程序

對于系統子程序的設計,考慮到DSP/BISO 系統屬于搶占式的任務機制,因此不同的系統子程序可視為不同線程,因此結合機組的實際控制需求以及程序響應啟動的時間可將不同的系統子程序置于不同模塊中運行。可將數據采集與通信等相關子程序置于HW1 線程中,而可將數據的銜接與存貯等相關子程序置于SW1 線程中。從采煤機組的控制優先級看,要先等其他子程序執行完取得結果后才能激發運行,進程機組控制可進入到TSK 線程中。因不少傳感器需要在采煤機發出命令后才會采集并發回傳感數據,因此可把發送命令的子程序置于SW1 軟件中斷中[4]。

2.1.3 雙DSP 通訊的設計

系統總體方案中提到雙DSP 間經SPI 總線接口建立通信渠道。SPI 屬于全雙工通信,可同時滿足雙DSP 的多端收發數據的需求,保障數據低誤率以及通信實時性。TI 公司開發設計的主DSPTMS320F2812和輔DSPTMS320F28335 內部均有SPI 模塊的存在,因此,將主DSP 設定為主機模式而將輔DSP 設置為從機模式,并找準對應的引腳來實現數據收發功能。雙DSP 的數據通信形式以數據幀為主,主DSP 會按照不同的數據格式來存放與采煤機工況相關的配置信息,并將數據下發到輔DSP,而輔DSP 經過算法控制后向主DSP 返回操作指令,也會按照不同的數據格式來存在有關牽引、截割搖臂調高等信息。

2.2 自動截割模塊設計

在截割工作中,采煤機自動控制應關注對牽引速度、滾筒調高、進程響應、工藝銜接等方面的設計。綜采工作面的采煤機自動截割作業應對電機負載以及機組移動速度進行監測和及時調整。電機負載監測可通過監測電機的電流、溫度、液壓等指標水平來實現。自動控制系統的主DSP 將及時采集電機的不同性能參數,并準確解析溫度、壓力、電流等實際數值,傳至輔DSP 后在后者監測下,將對各種參數的超限狀態作出預警甚至停機決策,決策按特定數據格式反饋到主DSP 后,后者將解讀輔DSP 的監測結果后實施對應決策的相關工作[5]。經輔DSP 內的電機負載估算模型能得到采煤機截割電動機的電流監測值,對機組的負載運算后,按預設負載閾值編碼和解碼出調速及停機決策。系統負載運行提升后,若拉低牽引速度且機組負載異常,應下落滾筒高度;若滾筒高度降至一定位置后機組的異常負載無法擺脫,則可轉換為人工模式進行干預。

2.3 工藝配組模塊設計

綜采工作面的采煤機自動采煤過程,應增進工藝配組來對應特殊復雜的采煤流程變化,以工藝整合來優化自動采煤作業的適應度。一般采煤流程含多重割煤樣態,對于不同稟賦的巷道煤層,采煤流程的差異性可能更突出。故設計采煤機自動控制系統中應設計工藝組合的模塊,其中存儲典型煤層或巷道的參考采煤流程,特別錄入各工序的數信息。一旦輔DSP對機組搖臂的調高軌跡進行描述運算,可重新形成機組運行與調高作業的軌跡,并通過SPI 將數據格式下的軌跡信息傳至主DSP,后者解析新數據包后可直接對應找準采煤機的自動控制激勵點,從而控制機組實施自動截割。

2.4 遠程監控模塊設計

2.4.1 遠距離監控設計

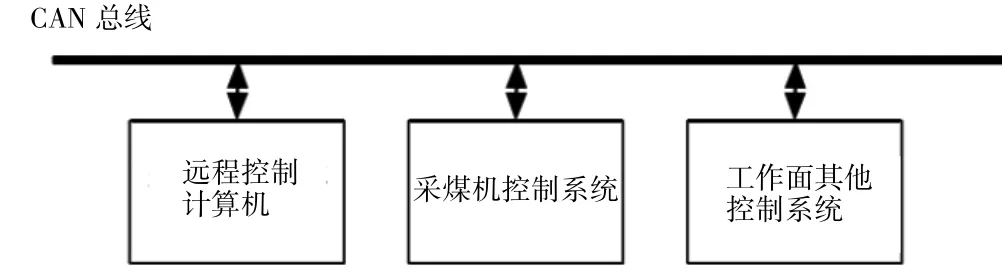

在綜采工作面,采煤機的遠距離監測監控可在遠端建立虛擬化的上位監控平臺,與工作面的不同設備均保持通訊聯系,實行CAN 總線通信,如圖4 所示。

圖4 自動化控制系統的遠距離監控方案

機組控制單元在采集工況數據后按特定格式經CAN 總線發出,在CAN 總線網絡中的不同設備可識別并判斷特定標識符,從而接收對應的數據,因此從機組到遠端監控平臺中的所有設備都可以接收到針對性的信息,而遠端平臺也可以在整體讀取標識符后向采煤機反饋數據,機組在解析后可獲得控制命令并擇令而動。整個遠距離監控平臺將使用Quest3D 虛擬平臺,匹配數據庫,采用VC++語言設計,彰顯其可視化特點,并增加了人機交互的靈活性。

2.4.2 機組與遠端計算機的通訊程序設計

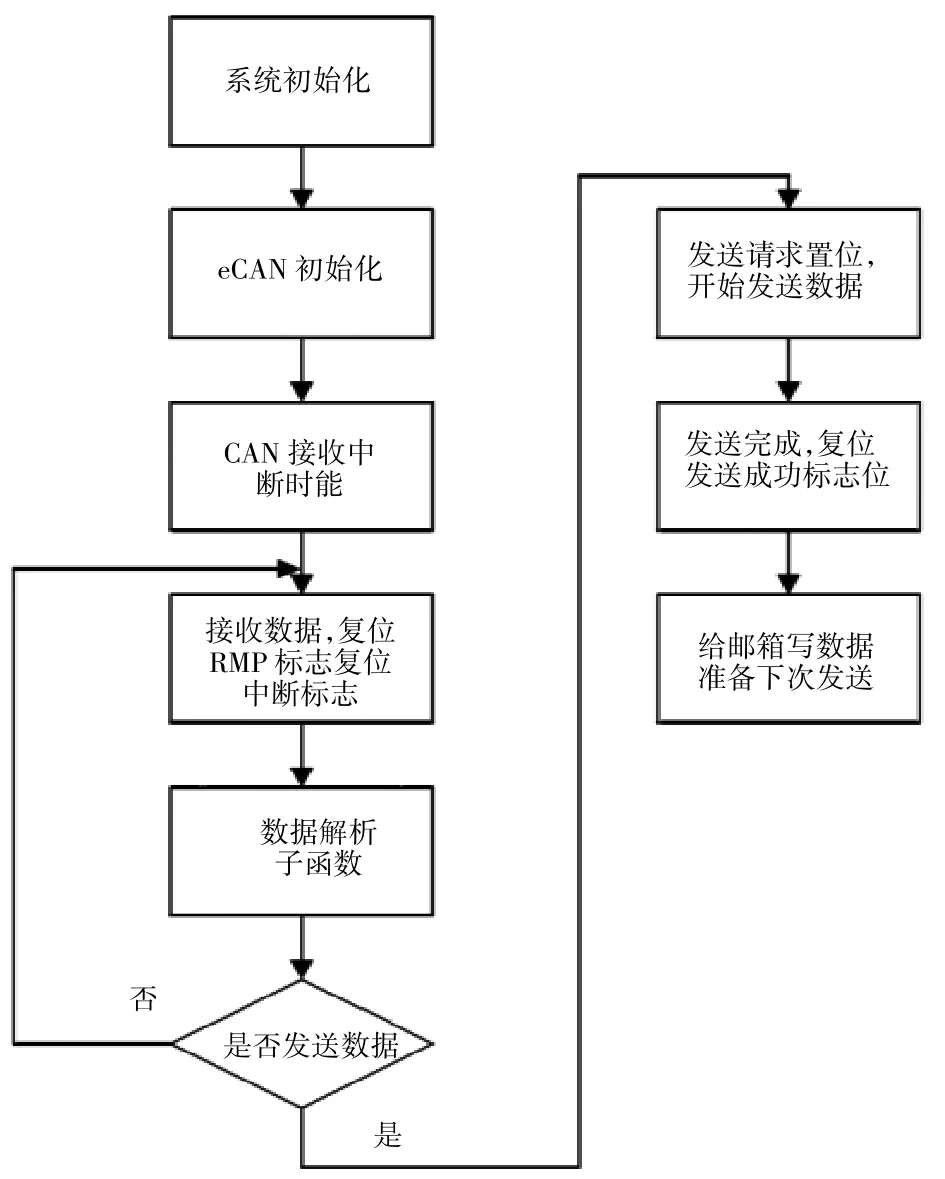

采煤機機組DSP 與遠端的計算機虛擬系統進行通訊時,可按照圖5 所示的流程圖來理解工作原理。系統初始化后,GPIO 的引腳也隨之初始化,DSP 為CAN 總線所提供的通訊接口eCAN 的收發引腳將得到設置,而eCAN 工作模式也完成了初始化。若DSP收到遠端計算機數據后啟動中斷響應,將在讀取和解析數據后確定是否發送數據,并在數據發送完成后清楚發送標識符。

圖5 DSP 與遠端的計算機虛擬系統的通訊程序

2.4.3 機組歷史數據存儲模塊設計

建立數據存儲模塊是為將機組運行中的工況進行監控,存儲相關監控數據后便于后期查詢,并為建立煤層模型提供數據支撐,可在后期讀取并調出煤層模型數據來計算機組搖臂的調高參數。本系統主要采用SD 卡來建立存儲模塊。SD 卡讀寫速度快且安全穩定,可在SPI 模式下讀寫數據。首先要完成SD 卡的接口設計,及將SD 卡視為從設備,以主DSP 作為主設備,將對應的管腳進行連接完成接口設計。其次在SPI 模式下完成SD 讀寫,需要將SD 卡的48 字節位進行代碼命令,并做好SPI 模式下SD 命令的宏定義。

為了進一步實現綜采工作面采煤機可以在遠程計算機或其他嵌入式設備端進行數據交換,應在DSP中完成FatFS 文件系統的移植。FatFS 是一個通用FAT 文件系統,適用于微型嵌入式系統。模塊可按ANSIC 標準來編寫,且與磁盤輸入輸出層分離,因而可獨立在硬件結構之外。在移植FatFS 文件系統時,應先完成功能配置,并做好硬件邏輯與扇區擦除權限的設置,并對文件系統的數據遞進格式、最大可打開文件數等要求進行設置后,可拷貝SPI 模式下的底層驅動程序源文件,編寫底層接口,最后利用SD 卡的SPI 模式編寫驅動函數以及初始化函數后,將所有的代碼置于DSP 工程下后,可通過ff.c 的API 函數直接讀寫SD 卡內數據。

3 結語

加強采煤機自動控制系統的設計研究,是提升煤礦綜采工作面的計算機自動控制系統應用水平的重要要求。通過利用DSP 優越的性能來設計采煤機的計算機自動化控制系統,對采煤機的基本控制、自動截割、工藝配組、遠程監控等功能實現進行設計,能發揮良好的自動控制效果,可滿足煤礦綜采工作面采煤機控制的功能需求。