連鑄結晶器銅板電鍍生產研究

呂春雷,芮 燦,騰 威

(寶武裝備智能科技有限公司,上海 201900)

作為整個連鑄生產的核心設備,結晶器銅板質量的好壞直接影響到鑄坯的質量和連鑄機的作業率。由于鋼水直接通過結晶器表面冷卻為鑄坯,所以要求結晶器銅板具有傳熱好、耐高溫、耐磨損、耐腐蝕等特性[1-2]。

目前結晶器銅板多采用Cr-Zr-Cu銅板,在使用過程會產生邊緣磨損、寬面熱裂紋、窄面收縮、磨損、腐蝕等問題[3],不僅會導致銅板壽命低,而且鋼水的直接沖刷容易將銅元素帶入鑄坯,使鑄坯產生星型裂紋,導致鑄坯質量缺陷。目前銅板的表面處理技術以電鍍、熱噴涂為主[4-5],其中電鍍鎳基、鈷基合金技術應用非常普遍[6-7],而復合鍍層等技術仍處于實驗室階段,并未見大規模應用[8]。

1 結晶器銅板表面前處理技術

結晶器銅板在工作過程將承受嚴重的熱疲勞,因此一般的堿洗→水洗→酸洗→水洗→活化工藝并不能滿足鍍層與基體之間的結合要求,根據YBT4119《連鑄結晶器銅板技術規范》的要求,鍍層與基體的結合強度需不低于240 MPa,否則將有鍍層剝落的風險,故結晶器銅板表面需要進行毛化處理。

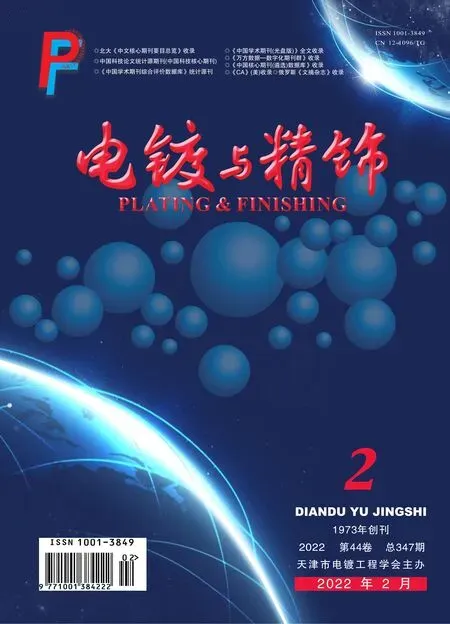

結晶器銅板毛化前處理技術主要分為噴砂和電解刻蝕兩種。其中噴砂主要是利用物理手段增加銅板表面粗糙度,對于G25鋼砂,其主要工藝參數為:壓縮空氣壓力0.3 MPa,槍距600~800 mm,行走速度8 0~100 mm·min-1。電解刻蝕則主要是利用電化學的手段增加其表面粗糙度,溶液主要成分為無水碳酸鈉和甘氨酸,陽極電流密度15 A/dm2,刻蝕時間10~12 min。噴砂工藝能夠使銅板表面形成均勻一致的毛化形貌,但噴砂容易造成銅板表面嵌砂,故基本淘汰。目前結晶器銅板的前處理技術主要是電解刻蝕,通過Surftest SJ-210手持式粗糙度儀對表面粗糙度進行測量,電解刻蝕后銅板表面的粗糙度由0.9μm增大至1.8μm。圖1(a)為電解刻蝕后的銅板宏觀照片,可以看出銅板表面為均勻的亞光色澤。通過Dino-Lite AM3111手持式電子放大鏡觀察發現,刻蝕前銅板表面有明顯的機械加工和拋光產生的紋路,如圖1(b)所示,而經刻蝕后紋路均已消失,如圖1(c)所示。

圖1 電解刻蝕后銅板形貌Fig.1 Surface topography of copper plate after electrolytic etching

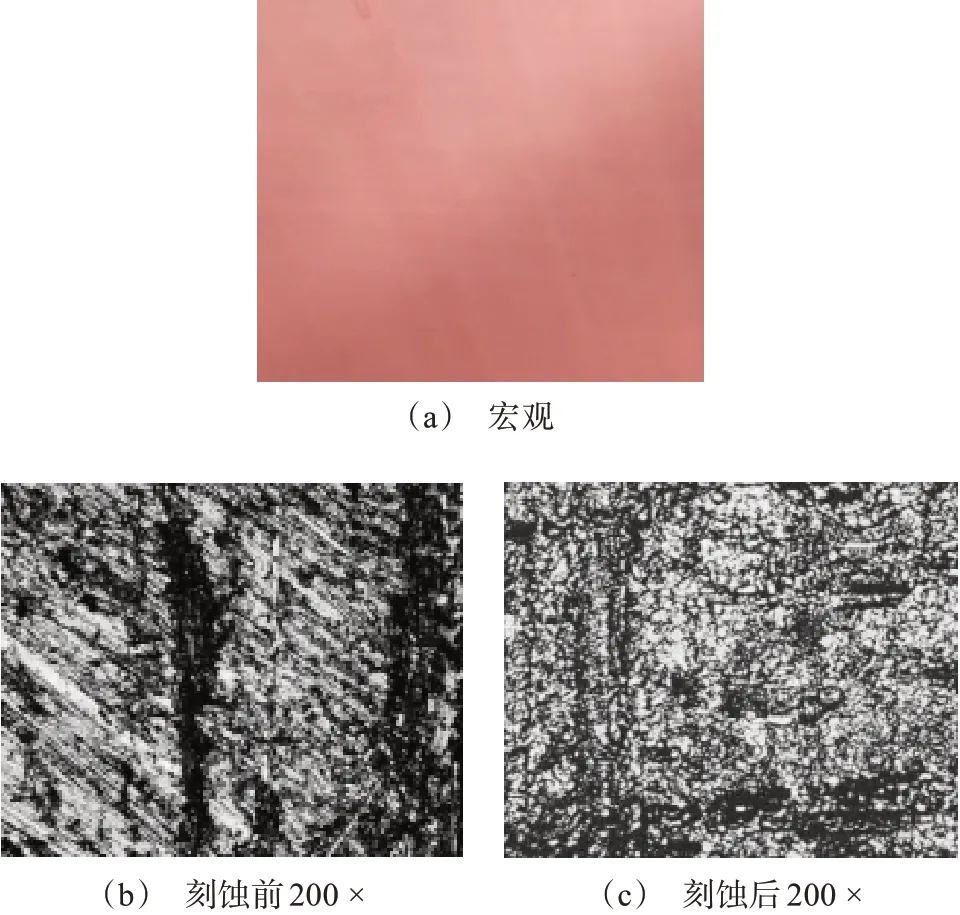

按照GB/T 7314-2005的測試標準進行剪切實驗,結果表明斷裂面均非鍍層與基體的結合面,計算顯示鍍層與基體的結合強度為大于257.1 MPa,測試示意圖及實物圖如圖2所示,測試數據如表1所示。

表1 剪切試驗結果Tab.1 The results of shear tests

圖2 結合力測試圖Fig.2 Diagrams of bond strength tests

2 結晶器銅板電鍍非均一性Ni-B合金

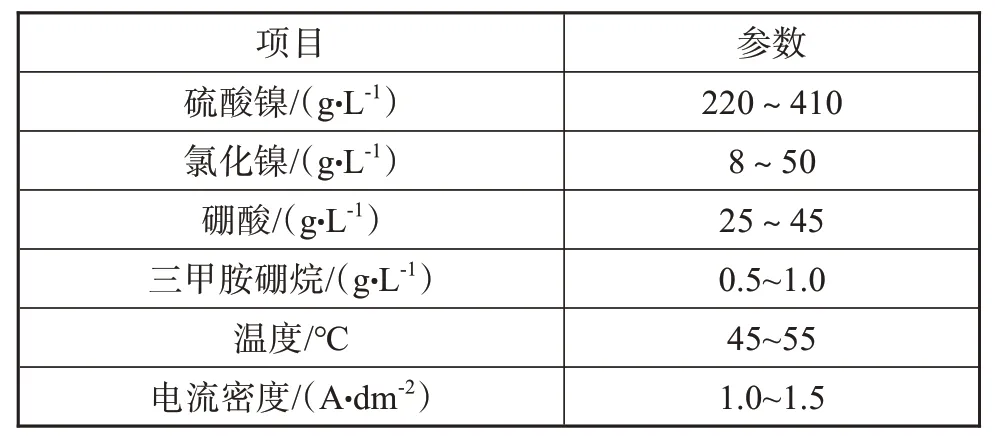

結晶器銅板的主要失效形式為上端面的裂紋和下端面的磨損和腐蝕,目前電鍍含鈷合金難以同時兼顧抗裂紋和抗磨損性能,針對此種情況,從使用角度設計制備了非均一性Ni-B合金。采用瓦特鎳電鍍體系并添加一定的硼元素添加劑進行實驗,其溶液組成及工藝條件見表2所示。

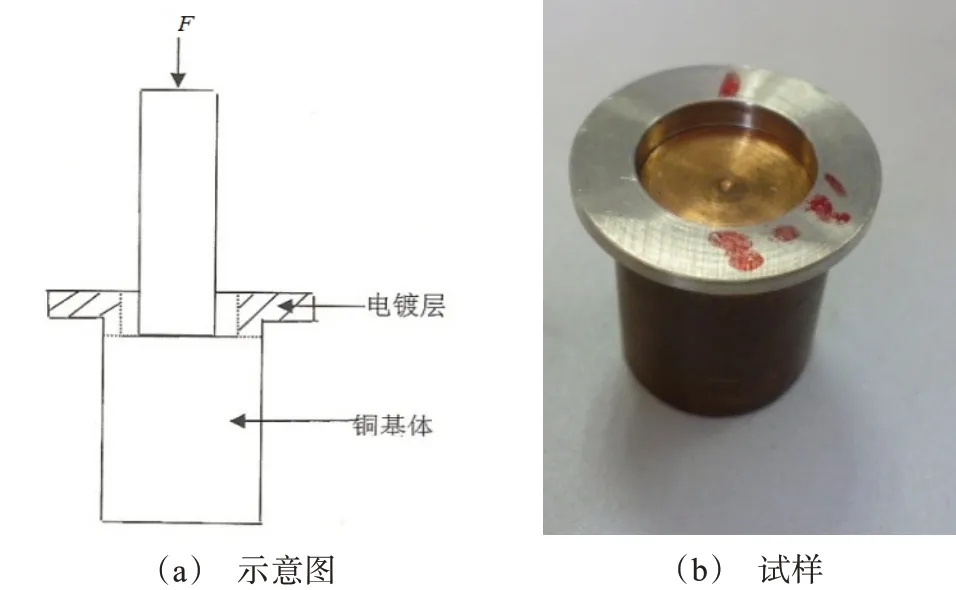

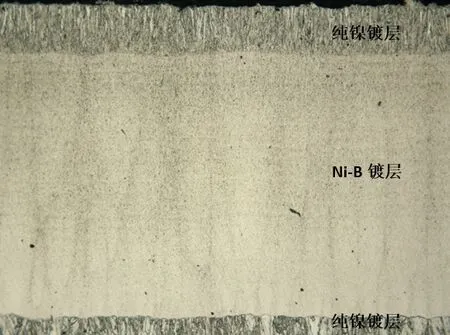

對于結晶器銅板用表面鍍層的評判主要為硬度測試,該測試分為室溫下測試以及300℃熱處理之后的測試。通過合理加入硼添加劑的添加量和補充量,可以完全控制鍍層的硬度變化,形成上端面硬度較低基本接近純鎳鍍層,下端面硬度梯度增加的形式,該形式使結晶器上部鍍層滿足良好的抗冷熱疲勞性能、低應力的需求,下部鍍層滿足良好的耐磨損性能的需求。經測試,該鍍層硬度室溫下可從150 HV增加至600 HV,之后隨著鍍層厚度的增加,硬度逐漸下降至純鎳鍍層硬度,經300℃熱處理后,鍍層硬度略有下降,熱處理前后硬度隨鍍層厚度的變化情況如圖3所示。對鍍層截面進行腐蝕后進行金相觀察,發現鍍層呈明顯的層狀結構,與硬度變化情況相吻合,如圖4所示。

圖3 鍍層厚度對硬度的影響Fig.3 Effect of coating thickness on hardness

圖4 鍍層截面腐蝕后金相照片(200×)Fig.4 Metallographic photograph after corrosion of coating section(200×)

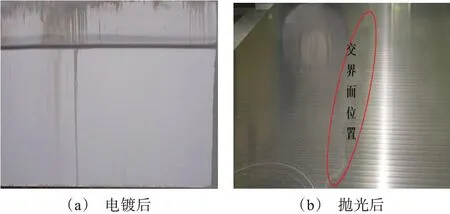

根據表2所述工藝條件,配制5 kL溶液,選取長度為1.89 km,寬度為0.9 km的銅板進行實際生產,通過嚴格控制硼添加劑的添加量和電鍍時間,分三段進行電鍍:第一段進行純鎳電鍍18 h,之后添加硼元素添加劑進行第二段電鍍Ni-B合金40 h,之后繼續第三段電鍍26 h。電鍍結束后,銅板照片如圖5(a)所示。銅板表面經機械加工后,測量鍍后和鍍前厚度從而計算鍍層厚度為1.5 mm,經120#砂帶精拋光后,如圖5(b)所示,表面明顯可以看出軟硬交界面,該交界面橫向位于銅板中部,完全符合上口軟、下口硬的鍍層設計。制造過程應嚴格控制硼添加劑的添加量,以免出現圖5(b)中所示的交界面偏離中央的情況。

表2 組成及工藝條件Tab.2 Solution composition and process condition

圖5 銅板電鍍和拋光后的照片Fig.5 Pictures of copper plate after electroplating and polishing

采用Ni-B合金表面處理的銅板經上線使用發現,該鍍層有較好的耐磨損和耐裂紋性能,在澆鑄不銹鋼的連鑄機上使用7.5萬噸后,銅板下端面磨損量為0.4 mm,在澆鑄碳鋼的連鑄機上使用15萬噸后,磨損量為0.5 mm。

3 結晶器銅板電鍍鎳基陶瓷復合鍍技術

電鍍過程通過向電鍍液中添加如氧化鋁、碳化硅、氧化鋯等不溶性的固體硬質相陶瓷顆粒,使之與主體金屬共沉積在基材上得到的鍍層為復合鍍層。與傳統鍍層相比,陶瓷顆粒的彌散強化作用、自潤滑特性等都為結晶器銅板表面處理技術提供了理論應用前景[9]。

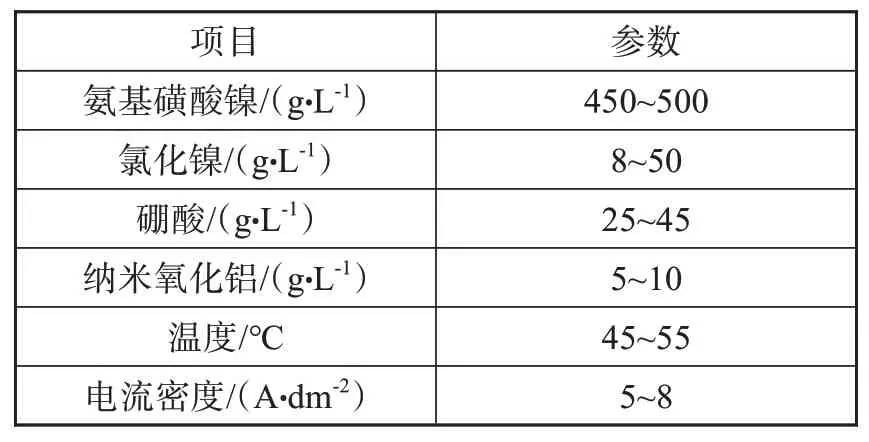

筆者開展了結晶器銅板電鍍鎳基陶瓷復合鍍技術生產實踐[10]。用氨基磺酸鎳體系,并添加一定量的經過鍍液潤濕的氧化鋁漿料進行實驗,溶液組成及工藝條件見表3所示。

表3 組成及工藝條件Tab.3 Solution composition and process condition

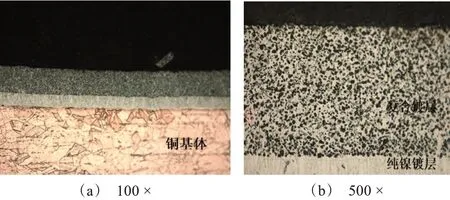

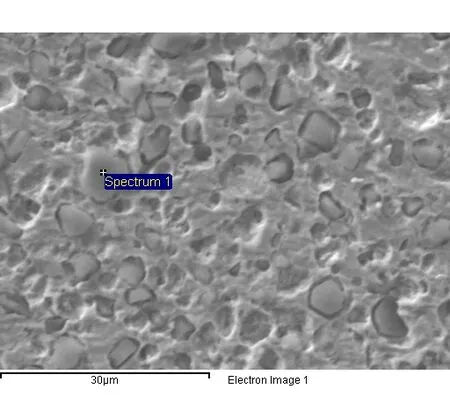

實際生產過程中,銅板水平放置于鍍槽內,陽極鈦框置于銅板上方,并與銅板保持300 mm的距離,電鍍初期先進行3 h的純鎳電鍍,然后加入經潤濕的氧化鋁漿料,經過36 h的電鍍后,所制造的短邊銅板鍍層呈銀白色光澤,無明顯的缺陷。對生產過程附帶的試樣進行金相分析發現,鍍層截面為兩層結構:第一層為鍍鎳層,第二層為含有氧化鋁顆粒的復合鍍層,如圖6所示。采用SEM(圖7)分析后發現復合鍍層中含有明顯的氧化鋁顆粒,且顆粒在鍍層中均勻分布,無團聚現象,而且氧化鋁顆粒牢固地嵌入鍍層中,這些特征能保證復合鍍層有較高的硬度和較好的耐磨性。

圖6 鍍層截面金相照片Fig.6 Metallographic photograph of plating section

圖7 復合鍍層SEM照片Fig.7 SEM photo of the composite coating

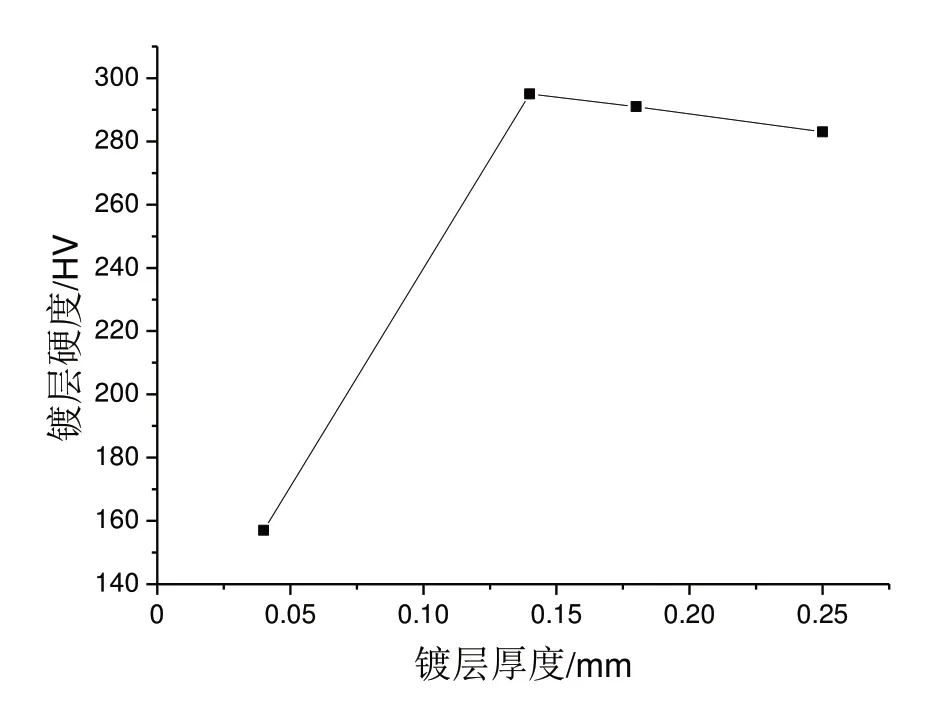

對鍍層硬度進行分析發現,含有氧化鋁顆粒的第二層鍍層硬度由于氧化鋁顆粒的彌散強化作用,達到295 HV,明顯高于第一層純鎳鍍層157 HV的硬度值,如圖8所示。一般純鎳鍍層的短邊銅板的使用壽命約為3~4萬噸,但采用電鍍鎳基陶瓷復合鍍技術制備的銅板經在線使用發現,其使用壽命可達6萬噸,是純鎳鍍層的2倍左右。

圖8 鍍層厚度對硬度的影響Fig.8 Effect of coating thickness on hardness

4 結論

(1)通過電解刻蝕可有效提高結晶器銅板表面的粗糙度,增加鍍層與基體的結合強度。

(2)在瓦特鎳體系中添加三甲胺硼烷,可形成鎳硼合金,控制添加量和添加時間,可在結晶器銅板表面形成硬度梯度較大的鍍層,銅板表面采用非均一性梯度合金鍍層后,上端面能有效防止裂紋的產生和降低鍍層剝落的風險,下端面能有效增加耐磨性能,使得銅板使用壽命得到延長。

(3)通過向氨基磺酸鍍鎳體系中添加陶瓷顆粒漿料,并使銅板水平電鍍,可以在連鑄結晶器銅板上成功制備含有陶瓷顆粒的復合鍍層,且陶瓷顆粒分布均勻、無團聚現象,陶瓷顆粒的復合能明顯提高鍍層硬度,進而提高其耐磨性,延長銅板使用壽命。