滌/棉混紡織物改性及其活性染料一浴法染色

蔣自力,董媛媛,劉子陽,王利奇

(大連工業大學 紡織與材料工程學院,遼寧 大連 116034)

滌/棉混紡織物具有尺寸穩定性好,不易折皺,易洗快干等優點,深受消費者喜愛[1]。但滌綸與棉的染色性能存在較大的差異,棉纖維常用直接染料、活性染料、還原染料進行染色[2]。滌綸取向度較高,結構緊密,屬于疏水纖維,且滌綸自身缺少親水基團和染料接受體部位[3],一般需要在高溫高壓條件下用分散染料進行染色[4]。滌/棉混紡織物常用二浴法進行染色,即先用分散染料在高溫高壓條件下上染滌綸,再用活性染料染棉[5],該工藝過程能耗大,耗時長,效率低下,不符合綠色染整理念,且通過該方式上染的滌/棉混紡織物強力損耗大[6]。因此,通過對滌/棉混紡織物進行改性,以實現活性染料一浴法染色顯得尤其重要[7]。

表面改性可以在最大程度保持織物原有優異性能的基礎上彌補其他性能的不足,其中,紫外光(UV)接枝技術利用三線態羰基化合物在聚合物表面捕獲氫,從而產生自由基并引發接枝聚合[8]。在室溫環境下,能將各種功能性單體快速地接枝到聚合物的表面,并且接枝聚合可嚴格地限定在材料的表面或亞表面進行,不會改變材料原有的一些優越性能[9]。

為了簡化工藝,節約能源,本文將N—(3—二甲氨基丙基)甲基丙烯酰胺(DMAPMA)通過紫外光輻照接枝到滌/棉混紡織物上,對織物進行改性,提升滌綸與棉對活性染料的染色性能,縮小滌綸與棉2種組分對于活性染料的得色差異,在優化改性染色工藝的基礎上實現對滌/棉混紡織物的同浴同色染色。

1 實驗部分

1.1 材料、試劑與儀器

材料:滌/棉80/20混紡織物、滌綸織物、棉織物(面密度均為110 g/m2,福建宏達紡織有限公司)。

藥品:二苯甲酮(BP)(天津市大茂化學試劑廠),N—(3—二甲氨基丙基)甲基丙烯酰胺(DMAPMA)、曲拉通X-100(上海麥克林有限公司),NaCl、無水乙醇(天津科密歐化學試劑公司),丙酮(天津凱信化工有限公司),皂洗劑(上海涓瑞化工有限公司),活性紅84(Ciba Specialty Chemicals Inc)。

儀器:SK-102-150T UV光固機(深圳市三昆科技有限公司),Color Eye 7000A配色系統(北京慧龍環科環境儀器有限公司),UV-8000型紫外可見分光光度計(上海元析儀器有限公司),Y571W型摩擦色牢度儀(無錫紡織儀器廠),M228 Rotawash水洗色牢度儀(溫州大榮紡織儀器有限公司),JSM-7800F型掃描電鏡(日本日立電子公司), Spectrum One-B型傅里葉紅外光譜儀(美國鉑金埃爾默儀器有限公司)。

1.2 實驗方法

1.2.1 改性工藝

將烘干后的織物浸漬在含有二苯甲酮(BP)、無水乙醇、N—(3—二甲氨基丙基)甲基丙烯酰胺(DMAPMA)和曲拉通X-100的溶液中,浸漬10 min,浴比1∶20,以70%的軋液率在壓輥上進行擠壓,紫外線下進行照射,對照射后的織物用10%的丙酮清洗,水洗,烘干。

1.2.2 活性染料染色工藝

染色工藝處方:染料用量1%~11%(owf),染色溫度50~90 ℃,NaCl質量濃度0~70 g/L,浴比1∶30,調節pH值為6。

染色工藝流程:分別將滌綸織物、棉織物、滌/棉80/20混紡織物用活性染料活性紅84進行染色。然后通過織物表觀色深(K/S值)、同色平衡值K分析混紡織物染色同色性,染色工藝曲線見圖1。

圖1 改性織物活性染料染色工藝曲線Fig.1 Dyeing process curve of modified fabric with reactive dyes

1.3 性能表征與測試

1.3.1 表觀形貌測試

將改性前后滌/棉混紡織物進行表面噴金處理,采用掃描電子顯微鏡觀察表觀形貌。

1.3.2 表觀色深K/S值及同色性測定

在染色布樣3個不同位置測試K/S值,取其平均值作為織物的K/S值。K/S值是用反射光譜儀測量λ取最大值時的反射率來計算得出,庫貝爾拉-蒙克方程對色度做出了如下定義。

式中:K是吸收系數;S是散射系數;R是λ取最大值時的反射率,%。

混紡織物的表觀同色性用同色平衡值K,即滌綸與棉織物K/S值的比值來表示:

K值越接近于1,表示混紡織物同色性越好;K<1,表示棉的表觀色深比滌綸好;K>1表示滌綸的表觀色深比棉好。

1.3.3 上染百分率測定

上染百分率采用UV-8000型紫外可見分光光度計對染色前后染液的吸光度進行測定。根據殘液濃度法計算上染百分率:

式中:E為上染百分率,%;A0為未染色染液的吸光度;A1為染色后殘液的吸光度;n為稀釋比例。

1.3.4 勻染性測定

采用Color Eye 7000A配色系統對染色織物的勻染性進行測試。色差值(ΔE)越小,則代表染色織物勻染性越好。

式中:ΔL*表示明亮度差,Δa*代表紅綠值差,Δb*代表黃藍值差。

1.3.5 色牢度測定

按GB/T 3920—2008《紡織品 色牢度試驗 耐摩擦色牢度》測定織物的耐摩擦色牢度[10]。按GB/T 3921—2008《紡織品 色牢度試驗 耐皂洗色牢度》測定織物的耐皂洗色牢度[11]。并用灰色樣卡評定布樣的沾色、褪色級別。

2 結果與討論

2.1 表面微觀形貌分析

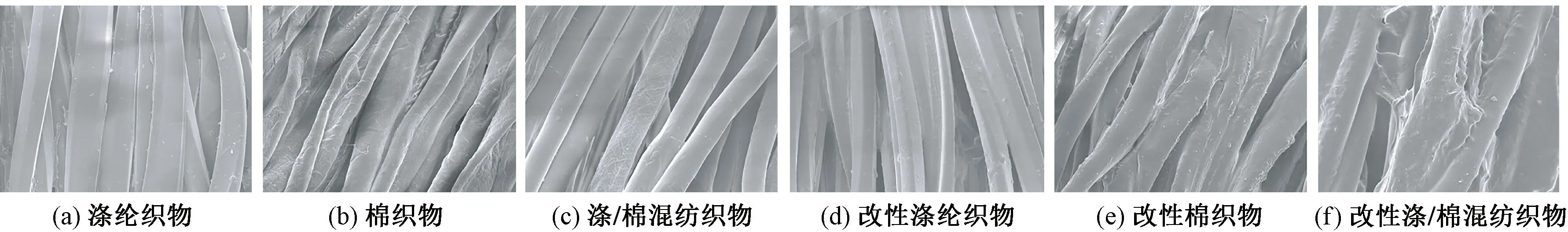

分別對改性處理前后的滌綸織物、棉織物及滌/棉混紡織物進行掃描電鏡測試,結果見圖2。

圖2 織物改性前后的SEM照片(×1 000)Fig.2 SEM diagram of fabric before and after modification(×1 000).(a) Polyester fabric;(b) Cotton fabric;(c) Polyester/cotton blended fabric;(d) Modified polyester fabric;(e) Modified cotton fabric;(f) Modified polyester/cotton blended fabric

由圖2(a)~(c)可以看出,未處理的滌綸織物、棉織物以及滌/棉混紡織物縱向表面雜質較少,比較均勻,相對潔凈,其中棉纖維有天然轉曲,表面有小溝槽,而滌綸相對光滑。由圖2(d)~(f)可以看出,經紫外光接枝改性后的滌綸織物、棉織物以及滌/棉混紡織物的纖維縱向表面覆蓋了一層膜狀物而變得凹凸不平,并且相互黏連,說明單體鏈在織物表面成功接枝,具有較高的接枝率。

2.2 改性工藝對同色性的影響

2.2.1 紫外光照射能量對同色性的影響

按照1.2.1的工藝,改變紫外光照射能量,光敏引發劑用量為10%(owm),DMAPMA質量分數為20%,然后按照1.2.2染色工藝染色,染料用量為5%(owf),染色溫度為60 ℃,NaCl質量濃度為50 g/L,紫外光照射能量對滌/棉混紡織物同色性的影響見表1。

由表1可知,未經紫外光接枝改性時,滌綸織物對于活性紅84幾乎不能上染,而棉織物在該條件下的表觀得色較淺,隨著紫外光照射能量的增加,滌綸織物與棉織物的染色深度(K/S值)均先增加后減小,其中棉組分的得色深度高于滌綸組分,當紫外光照射能量為30 J/cm2時,2種織物的得色深度較為接近。這是由于紫外線能量越大,光裂解產生的自由基越多,染色效果越深,但過量的能量轟擊會造成單體在織物表面均聚從而導致K/S值下降。并且與聚酯中的仲氫相比,棉纖維的中叔氫更容易被二苯甲酮引發劑提取,所以棉相比于滌綸織物,K/S值先達到峰值,綜合考慮紫外光照射能量30 J/cm2左右時較為適宜。

表1 紫外光照射能量對滌/棉混紡織物同色性的影響Tab.1 Effect of UV energy on homochromism of polyester/cotton blended fabric

2.2.2 光敏引發劑用量對同色性的影響

按照1.2.1的工藝,改變光敏引發劑用量,紫外光照射能量為30 J/cm2,DMAPMA質量分數為20%,然后按照1.2.2染色工藝染色,染料用量為5%(owf),染色溫度為60 ℃,NaCl質量濃度為50 g/L,光敏引發劑用量對滌/棉混紡織物同色性的影響見表2。

表2 光敏引發劑用量對滌/棉混紡織物同色性的影響Tab.2 Effect of photoinitiator(PI) concentration on homochromism of polyester/cotton blended fabric

由表2可知,當無光敏引發劑加入時,滌綸織物表觀得色較低,隨著光敏引發劑用量的增加,滌綸織物與棉織物的K/S值先升高后降低,這是因為在紫外線的照射下,光敏引發劑用量的增加,相同時間內經過紫外光照射產生的活性接枝點增多,更多單體接枝到織物上使得織物染色深度提高,而當光敏引發劑用量過高時會造成其自由基的重組,導致K/S值下降。因此合理控制光敏引發劑用量可以調控滌綸織物與棉織物的染色深度差異,當光敏引發劑為25%(owm)時,滌綸織物與棉織物的同色性較好。

2.2.3 DMAPMA質量分數對同色性的影響

按照1.2.1的工藝,改變DMAPMA質量分數,紫外光照射能量為30 J/cm2,光敏引發劑用量為25%(owm),然后按照1.2.2染色工藝染色,染料用量為5%(owf),染色溫度為60 ℃,NaCl質量濃度為50 g/L,DMAPMA質量分數對滌/棉混紡織物同色性的影響見表3。

表3 DMAPMA質量分數對滌/棉混紡織物同色性的影響Tab.3 Effect of DMAPMA mass concentration on homochromism of polyester/cotton blended fabric

由表3可知,在紫外光照射能量為30 J/cm2無單體加入時,滌綸織物與棉織物的表觀色深較差,說明單獨紫外線輻照對織物染色性能影響不大,隨著DMAPMA質量分數增加,滌綸織物與棉織物的染色深度先增加后下降。當DMAPMA質量分數為60%,滌綸與棉組分的K/S值相差較小,此時K值較接近于1,同色性較好。

2.3 染色工藝對同色性的影響

2.3.1 染料用量對同色性的影響

為了優化混紡織物的染色性能,在最佳改性條件下(照射能量為30 J/cm2,光敏引發劑用量為25%(owm),DMAPMA質量分數為60%)按照1.2.2染色工藝染色,染色溫度為60 ℃,NaCl質量濃度為50 g/L,染料用量對滌/棉混紡織物同色性的影響見表4。

表4 染料用量對滌/棉混紡織物同色性的影響Tab.4 Effect of dye dosage on homochromism of polyester/cotton blended fabric

由表4可知,最佳改性條件下,滌綸織物與棉織物的染色深度隨著染料用量的增加呈現先增加后減小的趨勢,當染料用量達到9%(owf)時,滌綸織物與棉織物的染色深度達到最高值,原因是接枝織物中可與活性染料形成共價鍵的氨基數量有限,當達到飽和狀態時,織物上染百分率與染色深度不再隨染料用量增加而增大。另一方面,上染到織物表面染料的量增多,會導致染料的聚集,染料聚集后顆粒變大,染料堆積在纖維表面,導致染色固色率降低,使得纖維上的得色量下降[12],綜合考慮,染料用量為9%(owf)時較為適宜。

2.3.2 染色溫度對同色性的影響

最佳改性條件下,按照1.2.2染色工藝染色,染料用量為9%(owf),NaCl質量濃度為50 g/L,染色溫度對滌/棉混紡織物同色性的影響見表5。

由表5可知,隨著溫度的升高,滌綸織物與棉織物的染色深度先增加后減小,棉織物的表觀得色量高于滌綸織物。這是因為溫度升高,染色速率常數和染料擴散系數增大,纖維分子鏈段運動加劇,因此染色深度隨著溫度升高而升高,而染色溫度升高到60 ℃后,滌綸織物的K/S值不再增大,說明單體鏈的接枝能夠降低滌綸織物對活性染料的染色溫度。同時,染料在2種纖維中競染,使得2種纖維的得色差異隨著溫度的升高而越來越大。因此綜合考慮,改性滌/棉混紡織物活性染料一浴法染色時,染色溫度宜控制在60 ℃左右。

表5 染色溫度對滌/棉混紡織物同色性的影響Tab.5 Effect of dyeing temperature on homochromatism of polyester/cotton blended fabric

2.3.3 NaCl質量濃度對同色性的影響

最佳改性條件下,按照1.2.2染色工藝染色,染料用量為9%(owf),染色溫度為60 ℃,NaCl質量濃度對滌/棉混紡織物同色性的影響見表6。

表6 NaCl質量濃度對滌/棉混紡織物同色性的影響Tab.6 Effect of NaCl concentration on homochromatism of polyester/cotton blended fabric

由表4可知,隨著氯化鈉的加入,滌綸織物與棉織物的K/S值先增加后減小。這是由于在溶液中,纖維素類纖維與染料都帶負電荷,二者之間的排斥力較大。而氯化鈉作為一種中性電解質,電離析出的陽離子吸附在纖維表面,使得纖維與染料的排斥力減弱,因此向染浴中加入適量的氯化鈉,能夠提高織物的固色效果,增加染色深度,但過量加入氯化鈉會使染料團聚沉淀,染色效果變差。同浴情況下,棉的表觀得色高于滌綸,當NaCl質量濃度為30 g/L時,滌綸織物與棉織物的同色效果較好。

2.4 織物的上染百分率

用活性紅84在上述最優改性染色工藝(紫外光照射能量為30 J/cm2,光敏引發劑用量為25%(owm),DMAPMA質量分數為60%,染料用量為9%(owf),染色溫度為60 ℃,NaCl質量濃度為30 g/L)條件下與未改性條件下按照1.2.2染色工藝過程分別對滌綸織物、棉織物以及滌/棉混紡織物染色,測得上染百分率見表7。

表7 滌/棉混紡織物的上染百分率

由表7可知,未改性條件下,滌綸對活性紅84上染百分率極差,幾乎不能上染,棉織物上染百分率較低,染料利用率不高,并且2種織物的上染百分率相差較大。而在最優改性染色工藝條件下,該染料對滌綸織物、棉織物以及滌/棉混紡織物均能達到較高的上染百分率,分別染色時上染百分率差異不大,并且在滌/棉混紡織物中,2種纖維互相交織,協助染料在纖維之間互相傳遞,使得混紡織物的上染百分率高于滌綸織物與棉織物。

2.5 滌/棉混紡織物的勻染性

最優改性染色工藝條件下對滌/棉混紡織物的勻染性進行測試。其中,ΔL*為2次測試明亮度差,Δa*為2次測試紅綠值差,Δb*為2次測試黃藍值差,ΔE為總色差,總色差越大,勻染性越差。經檢測表明染色織物明亮度差ΔL*為0.04,紅綠值差Δa*為-0.05,黃藍值差Δb*為-0.08,總色差ΔE為0.11。雖然滌/棉混紡織物2次測試的顏色特征值有一定差異,但總色差較小,勻染性較好。

2.6 滌/棉混紡織物色牢度性能

最優改性染色工藝條件下對滌綸織物、棉織物、滌/棉混紡織物的色牢度性能進行,測試結果見表8。

表8 滌/棉混紡織物色牢度性能Tab.8 Color fastness properties of polyester/cotton blended fabric 級

由表8可知,滌綸織物、棉織物及滌/棉混紡織物的沾色牢度、褪色牢度以及耐干摩擦色牢度都能達到4級以上,耐濕摩擦色牢度都能達到3級以上,可以滿足服用要求。

3 結 論

采用紫外光接枝技術,以二苯甲酮為光敏引發劑,將N—(3—二甲氨基丙基)甲基丙烯酰胺(DMAPMA)接枝到滌/棉織物表面,提升了活性紅84對滌綸與棉織物的染色深度(K/S值)與上染百分率。

通過改變紫外光照射能量、光敏引發劑用量、單體(DMAPMA)質量分數、染料用量、染色溫度、NaCl質量濃度等改性染色工藝條件來控制染料與各纖維組分的反應程度,從而獲得較好的同色性。最佳改性染色工藝條件為:紫外光照射能量為30 J/cm2,光敏引發劑用量為25%(owm),DMAPMA質量分數為60%,染料用量為9%(owf),染色溫度60 ℃,NaCl質量濃度為30 g/L。

在最佳改性染色工藝下,混紡織物勻染性較好,耐皂洗色牢度和耐干摩擦色牢度均達到4級以上,耐濕摩擦色牢度達到3級以上。