針對電動汽車鋰離子電池組的非耗散式均衡技術的分析與仿真

宋冉旭

(杜倫大學 工程學院,杜倫 英國DH1 3LE)

近年來,世界上的電動汽車數量大幅增加,已超過1 650萬輛[1],電動汽車與低碳電力技術結合應用,能為構建一個低碳排放的未來世界提供巨大潛力。目前,電動汽車的一個主要痛點是充電速度比燃油車加油速度慢。當前市場上充電速度最快的電動汽車是保時捷Taycan Plus,其充電速度可以達到85 km/min[2],而常規加油泵往往可以達到600 km/min[3],相較而言,電動汽車仍存在明顯差距。此外,我們還發現,即使國家和電動汽車服務廠商在大力推進快速充電樁建設速度,但現有快速充電的服務點仍無法滿足人們需求。在電動汽車領域快速充電技術尚未成熟的大環境下,如果我們想獲得與燃油車相似的體驗感,電動汽車需提升其續航能力,以減少充電頻次。因此,研發一種新技術來延長電動汽車的續航里程具有重要意義。

1 文獻綜述與問題提出

1.1 電芯之間的出廠容量存在離散化關系

由于制造工藝的原因,電動汽車電芯之間存在個體容量差異。研究表明,容量差異的標準偏差為0.2%~0.3%[4]。同時,隨著電池循環次數的增加,電池之間的容量差異將表現得更加突出[4-5]。此外,電芯的能量差異還會限制整個電池組的安全和可用容量[6],由此將進一步影響整個電池組的效率。

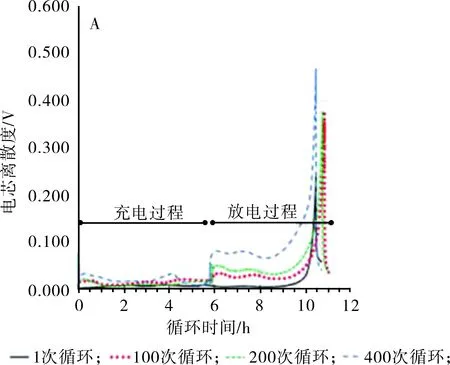

通過分析由8個串聯的鋰離子電池組成的電池組經不同次數循環后的容量變化(圖1-A),可以看出,電池組容量的離散率隨著循環次數的增加而提升。隨著循環次數的增加,串聯電池組中各個電池之間的容量差異也會逐漸變大。由圖1-B可見,在經歷400次循環后,電池之間的容量差異非常明顯[7]。

1.2 電池容量的離散化會導致電池組的能量浪費

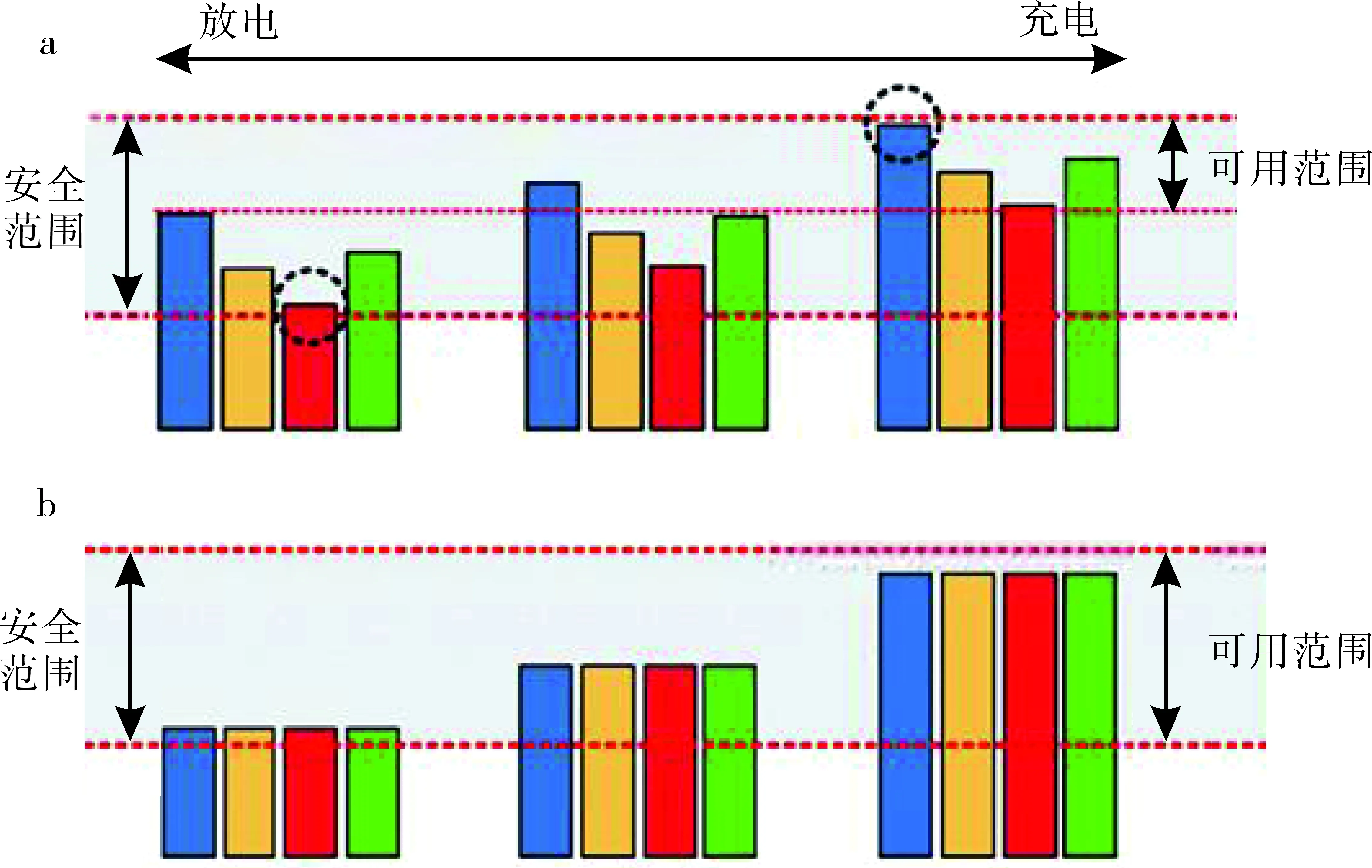

電池組充電或放電時,根據充電狀態的不同,電池組的可用能量范圍也不盡相同。2種平衡狀態下的4芯電池組的充電狀態見圖2,圖中不同顏色的方柱代表電池組的不同電芯。當充電狀態不平衡時(圖2-a),將導致“木桶效應”,即充電、放電操作將受到最強或最弱電池的限制,導致電池組的可用容量降低。在此基礎上,鋰離子電池過度充電可能會引起爆炸或火災,過度放電可能會使電池的特性下降。因此,使用能量平衡技術來提升可用的充電/放電范圍[6](圖2-b)具有重要意義。

a.不平衡的電池組;b.平衡良好的電池組

1.3 電池管理系統能量均衡的常見方法

在常見的電池管理系統配置中,電池能量均衡的2個主要方法是耗散式和非耗散式[8],也被稱為被動均衡和主動均衡。使用最廣泛的均衡方式是基于更穩定的耗散式均衡方法,但這種方法會造成能源浪費。

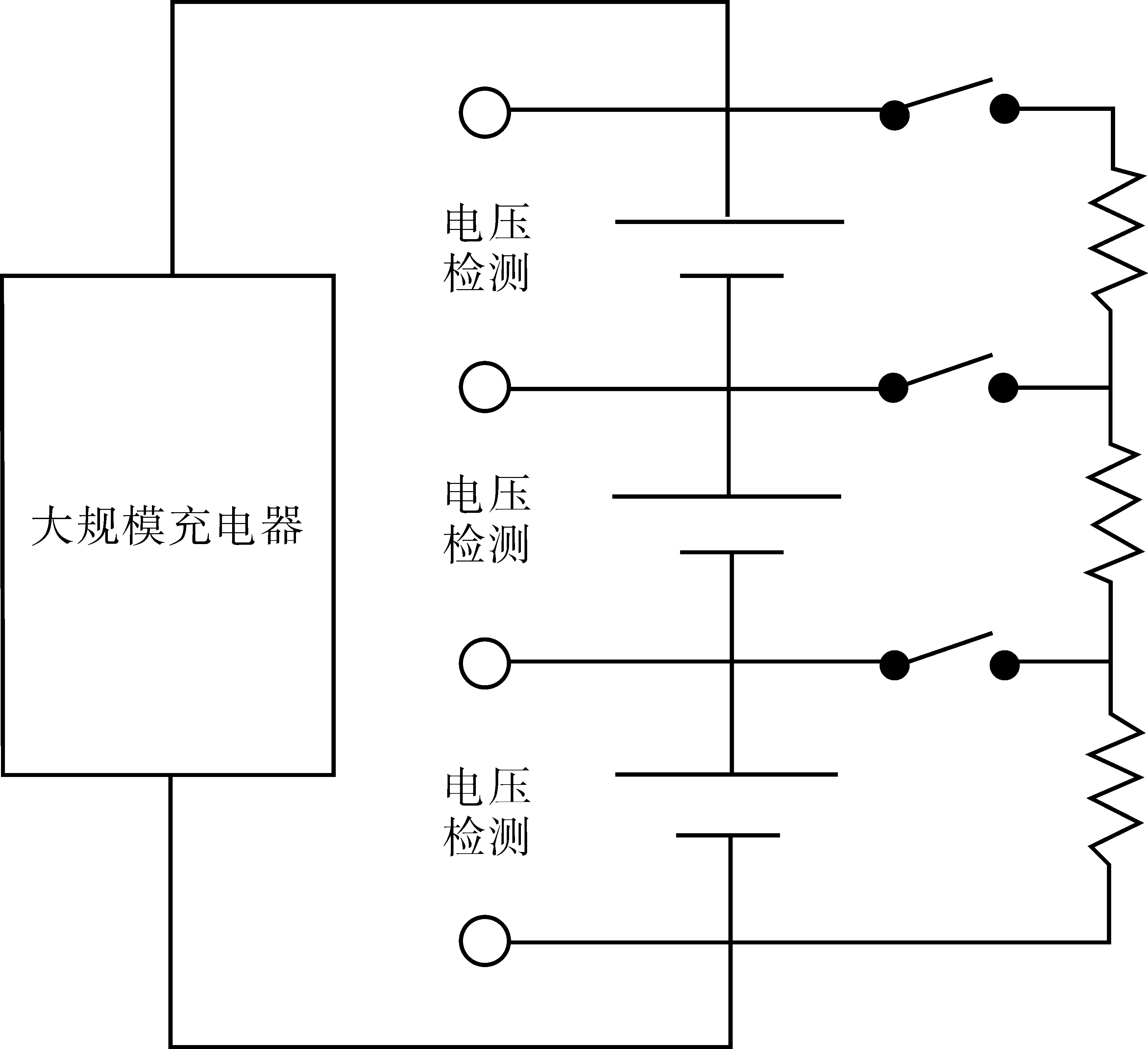

簡單的耗散式能量均衡的解決方案見圖3[9],該電路的工作原理是使用一個開關控制并聯電阻的導通來耗散能量較高電芯的能量,從而使電池組中每個電芯的電壓都相同。這種電路的優點是簡單、成本低,但其均衡是通過能量耗散實現的,將導致能量浪費,同時給車輛帶來熱控制負擔[10-11]。

圖3 基本的電阻式耗散平衡電路

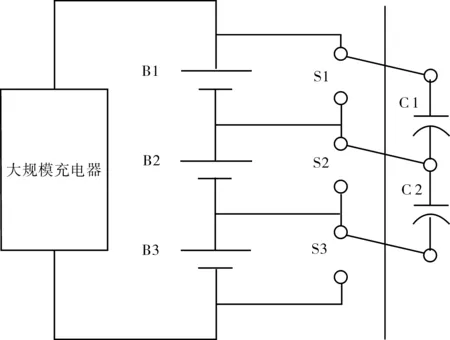

非耗散式均衡方案通常是利用電容器、電感器、變壓器和DC-DC轉換器等儲能或轉換元件,主動將能量從高能量單元轉移到低能量單元[8,10-11]。一種使用電容的非耗散式能量均衡電路[9](圖4)由開關控制,先將能量從較高能量的電池儲存到電容器,然后再將能量從電容器轉移到能量較低的電池。而且,必須通過多次轉移才能實現能量完全均衡,速度較慢[9],這不適合大容量多電池組。但該解決方案并不會導致大量的能量浪費,反而會延長電動汽車的行駛里程,并同時保護電池組。

圖4 基本的電容型非耗散均衡方案

基于面向電動汽車非耗散式均衡解決方案較少,需要設計出一個簡單、高效、易于升級維護的鋰電池組非耗散式均衡方案,以用來解決電芯之間能量不均導致的能量浪費等問題,最大化提升電動汽車的續航能力。本研究主要方向是基于電感的雙向非耗散式能量均衡電路。

2 方案電路設計

2.1 電芯的選擇及其特征

純電動汽車發展的技術核心在于車載動力電池。具有比能量高、安全性能好、使用壽命長的鋰離子電池是現有電動汽車廣泛使用的材料[12]。而在電動汽車的發展史上,出現了多種材料制作而成的電芯。

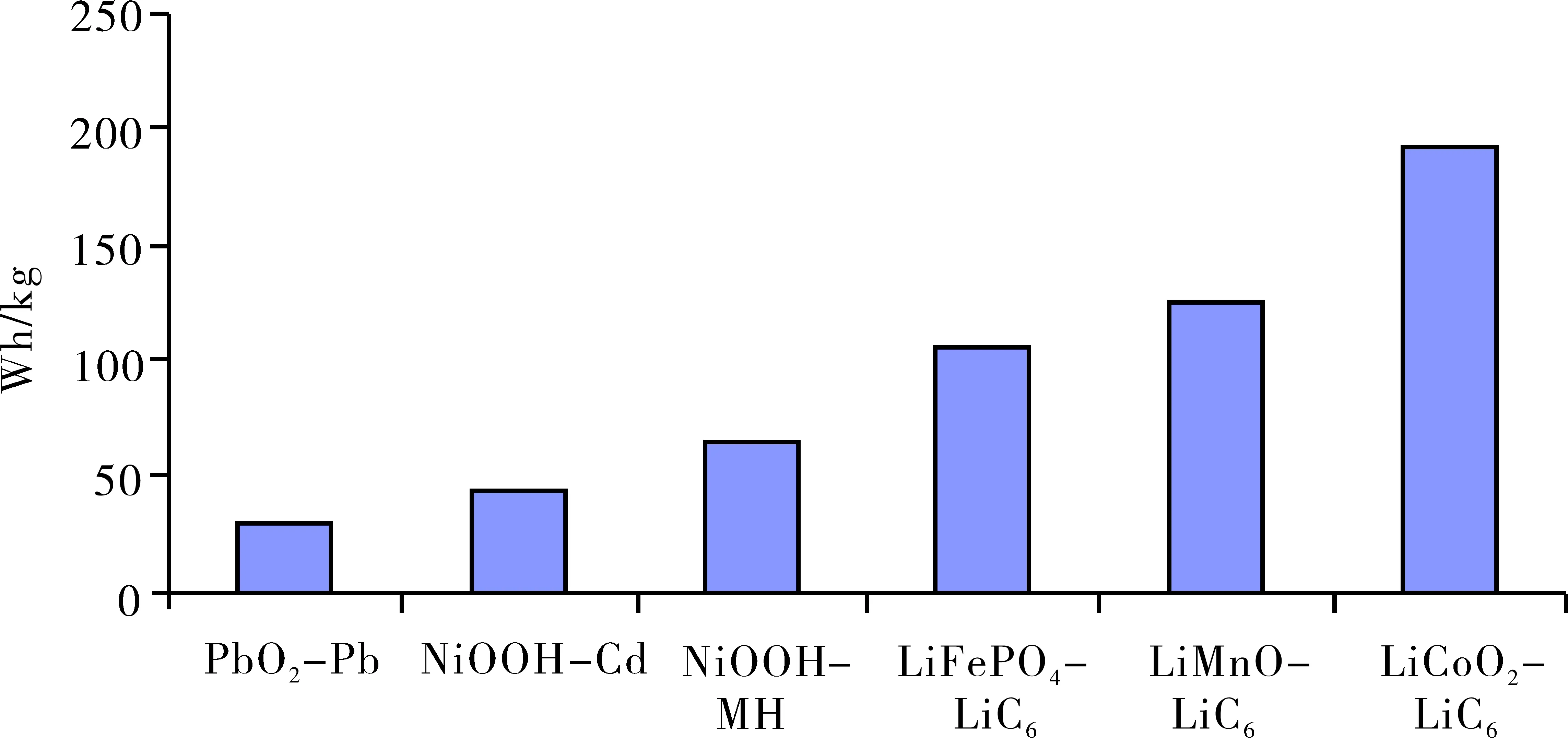

鉛酸電池工藝成熟,市場應用相對較早。但其缺點也很突出,不僅比能量小,充電速度慢,而且壽命短[13-14]。鎳鎘電池、鈉硫電池和鋰離子電池市場應用較晚,但發展較快。由圖5可見,鋰離子電池的能量密度是歷史上使用的電池材料中最高的[15-17]。同時,由于鋰離子電池擁有更大的能量密度、更強的安全性和可靠性,電池設計的模塊化和冗余性以及充電方法更為簡便,人們對商用鋰離子電池的關注度正在快速提升[18]。

圖5 小型電芯的能量密度對比

本研究將選用LG-Chem-INR18650 M36T 12.50 Wh可充電鋰離子電池作為電池組電芯。根據LG公司的數據進行計算表明[19],單個鋰電池的能量差異仍可能會超過0.4 Wh,占總能量的3.2%。若使用非耗散式均衡方式進行能量均衡,可再次利用這部分被浪費的能量。

2.2 電池均衡電路的設計

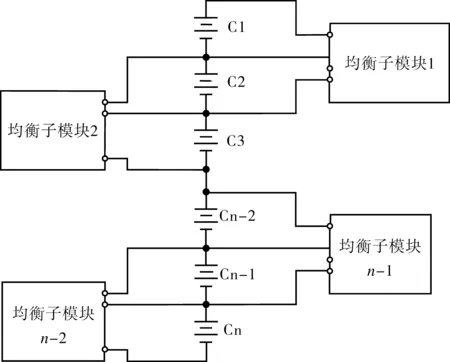

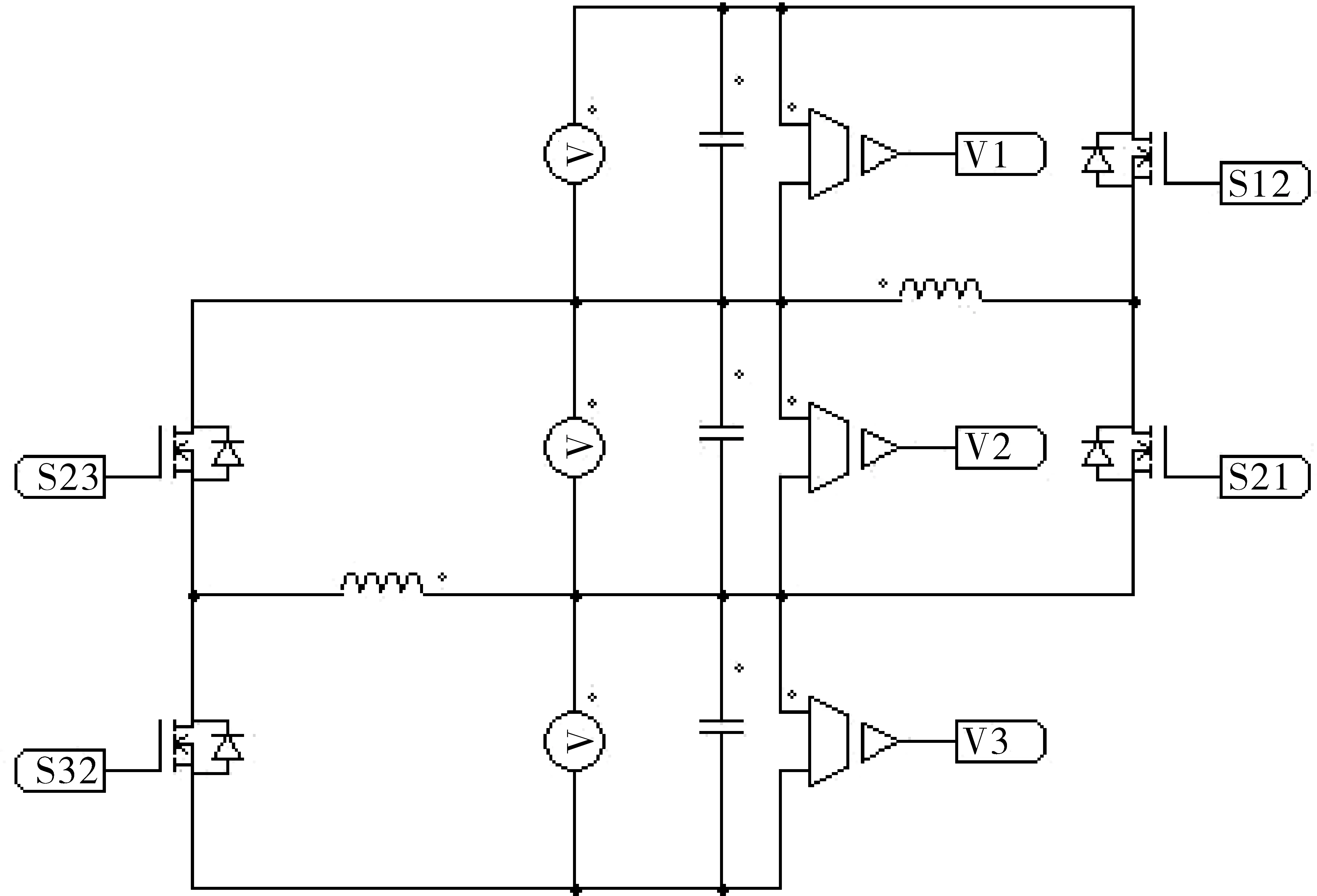

可以實現電能平衡有很多種常見的電路,本研究使用雙向非耗散式均衡電路結構(圖6)。選擇的主要原因是它較為簡單,使用的元件數量少,設計和仿真比較容易,實際應用成本低,易于升級改造。

圖6 一種雙向非耗散型均衡電路的拓撲圖

由圖6可見,該電池組由多個電芯串聯組成。電池組中任意相鄰的2個電芯都對應一個均衡子模塊,因此需要n個單電池,n-1個均衡子模塊。

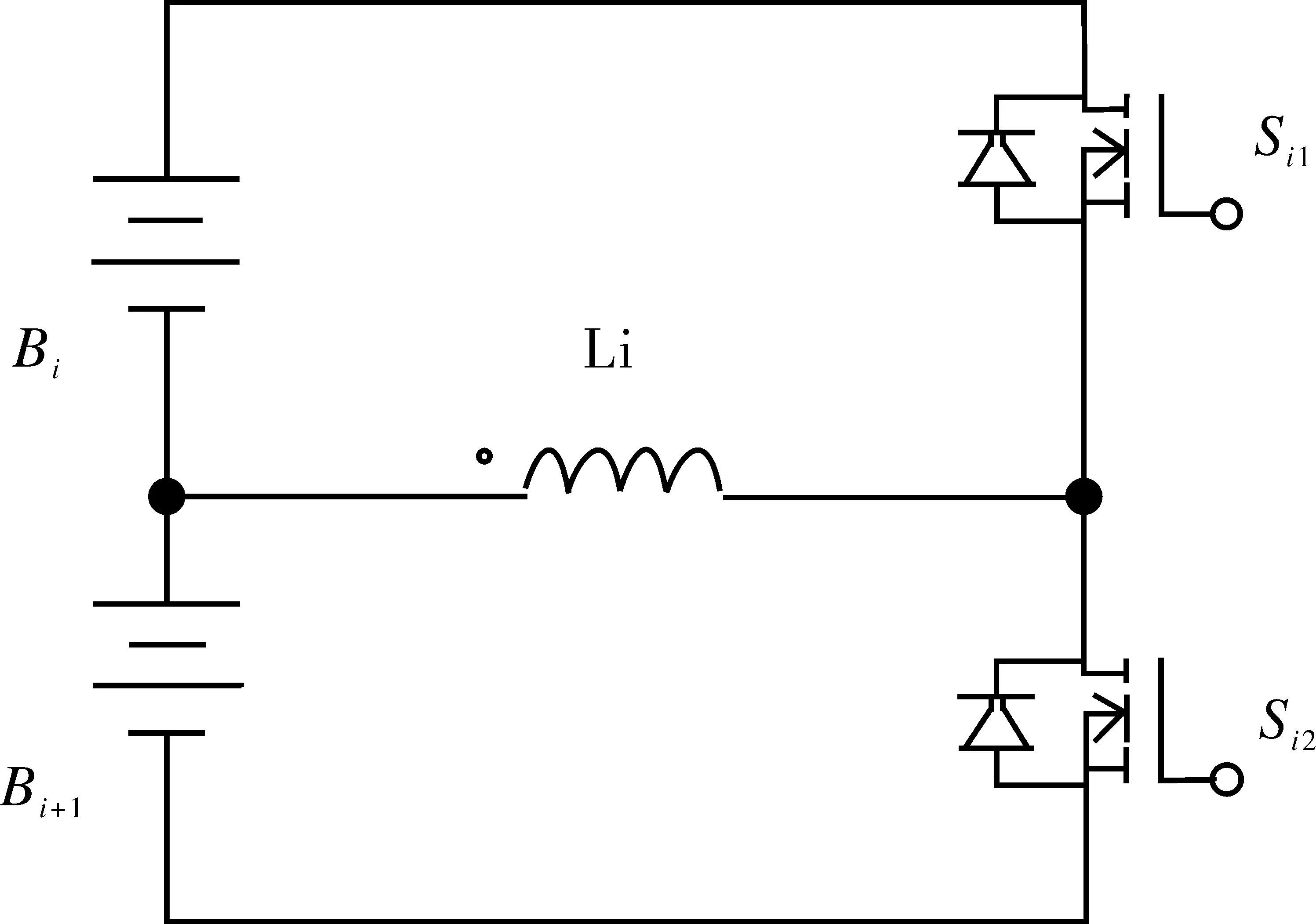

如圖7所示的電路是由串聯電池組中任何2個電芯組成的均衡電路,設電池為Bi和Bi+1,電感為Li,MOSFET為Si1和Si2。

圖7 均衡子電路示意圖

這個均衡電路可以使能量從高能量電芯轉移到低能量電芯。詳細的工作原理將以一個最小均衡單元(2電芯電池組)為例來描述。

若電池Bi的電壓高于Bi+1的電壓,將使用PWM信號施加于Si1,使Bi的能量轉移到Bi+1。

反之,如果電池Bi+1的電壓高于Bi的電壓,將使用PWM信號施加于Si2上,使Bi+1的能量轉移到Bi。因此,可以實現能量的雙向轉移。下面是工作原理的具體分析(以電池Bi電壓高于Bi+1電壓為例)。

均衡電路在電池組的充電過程、放電過程和靜止狀態都有著相同的工作模式。下面將介紹靜止狀態下電池組的均衡原理。

均衡過程分為2個階段:

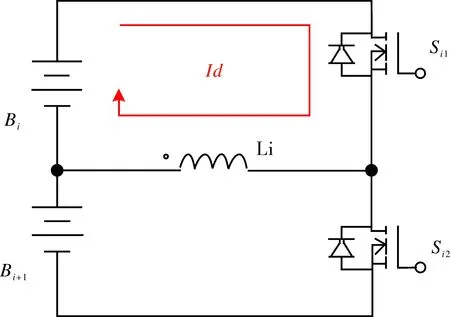

階段一:電感充電階段(圖8)。

圖8 電感充電階段電路狀態

由于電池Bi的電壓高于Bi+1的電壓,PWM信號被傳遞到MOSFETSi1,高電平狀態使其導通。電池Bi的放電電流:Ii=Id,使得電池Bi給電感Li充電。

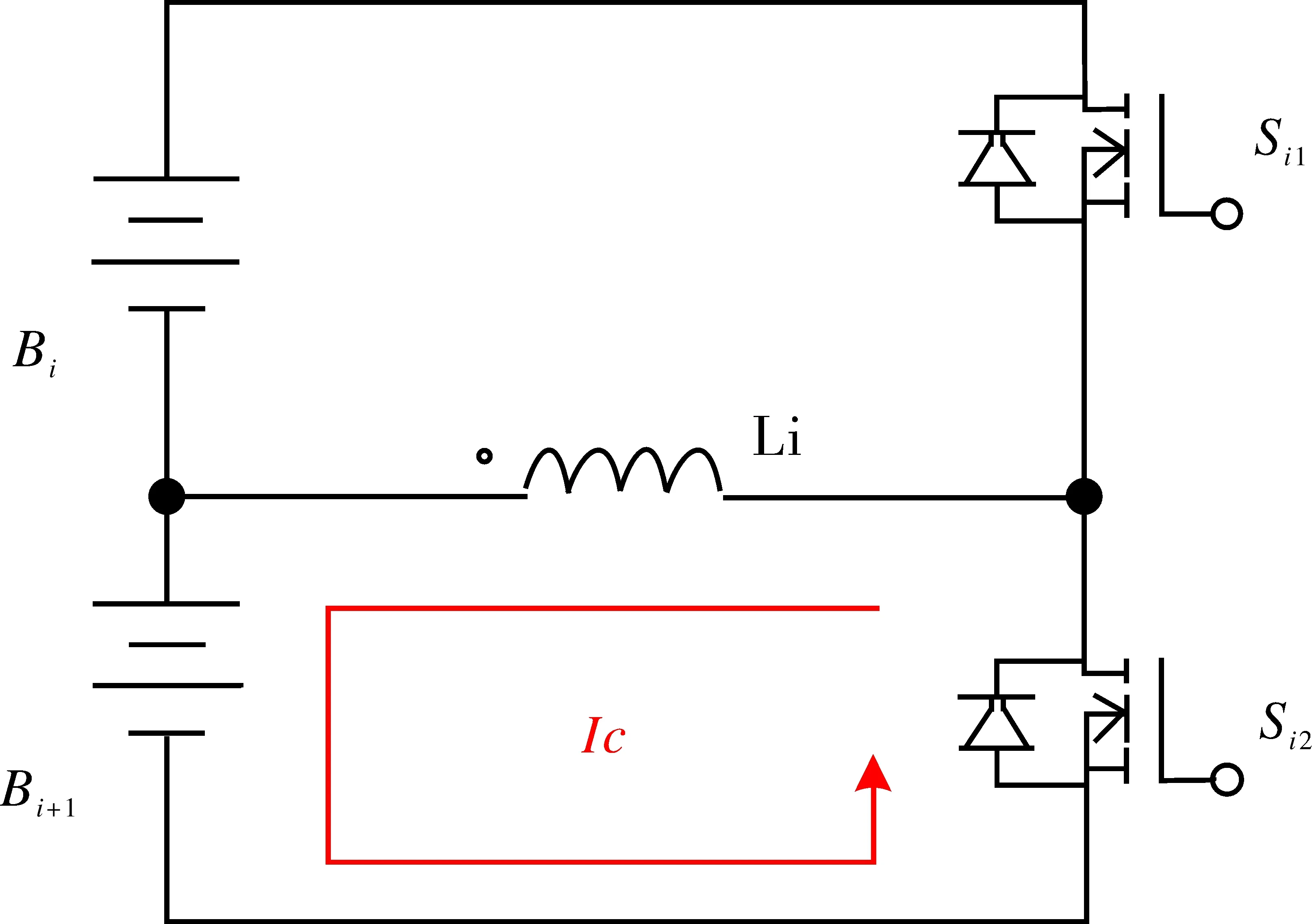

階段二:電感放電階段(圖9)。

在這個階段,MOSFETSi1收到低電平信號而被關閉,電感Li給電池Bi+1充電。Li通過連續性二極管Di2給電池Bi+1充電。電池Bi+1的充電電流:Ii+1=Ic。

圖9 電感放電階段電路狀態

當電池A和電池B的電壓相同時,均衡過程結束。

2.3 電路參數的計算

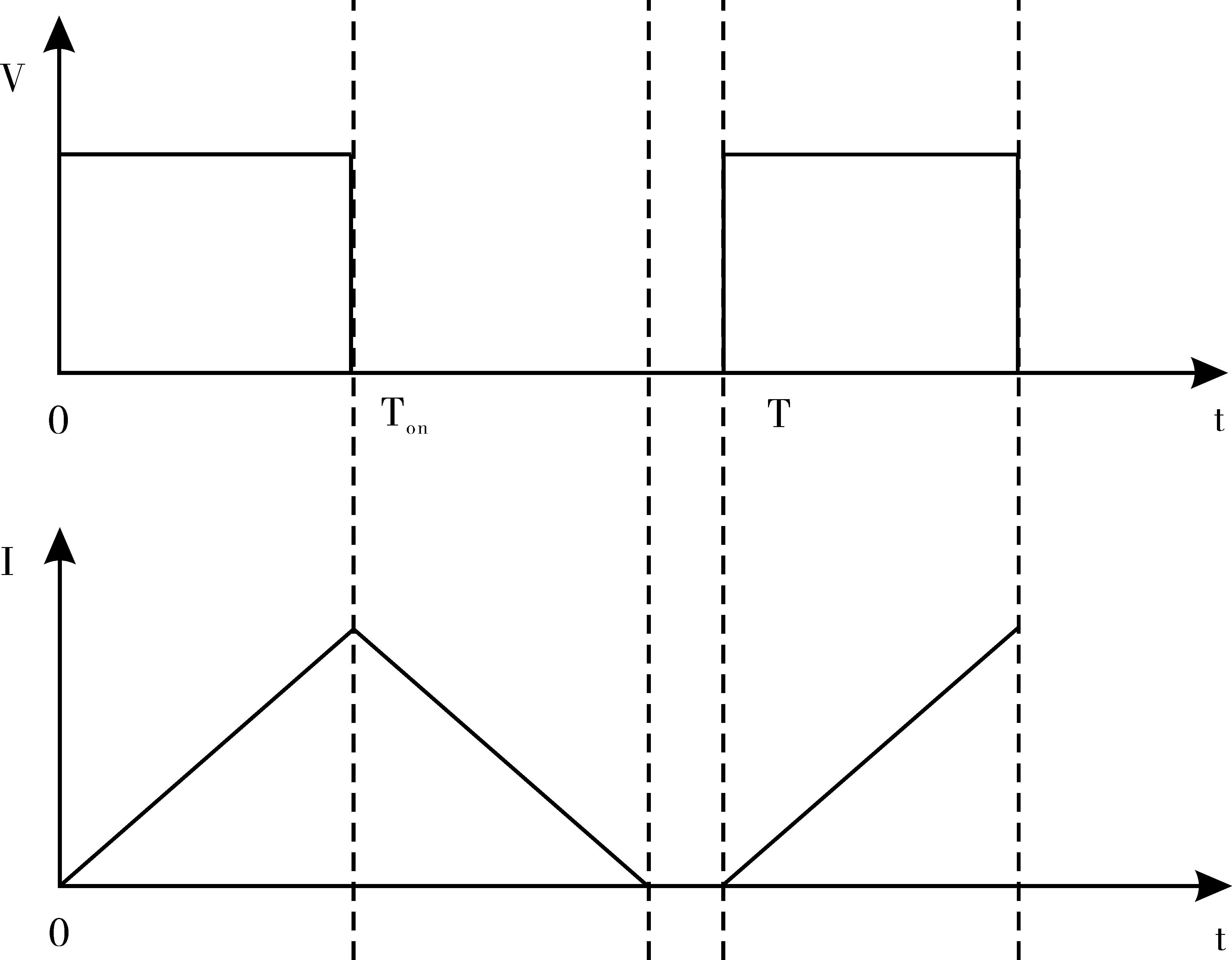

通過合理地設置電路參數,電感可以在每個開關周期內復位正常,而不會出現飽和現象。在一個開關周期內流經電感器的電流如圖10所示,電感器處于電流不連續的工作模式,占空比應≤0.5[20]。

圖10 電感電流斷續模式示意圖

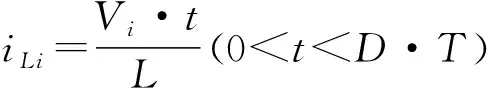

為了計算方便,忽略Ron和Roff(Ron是Si1閉合時的電路總電阻,包括電感Li的直流電阻和Si1的導通電阻等,Roff是Si1斷開時的總電阻),再次假設Bi的電壓大于Bi+1的電壓,當MOSFETSi1接通時,流經電感Li的電流線性上升。電池Bi給電感Li充電,電感Li儲存電磁能,得到公式(1):

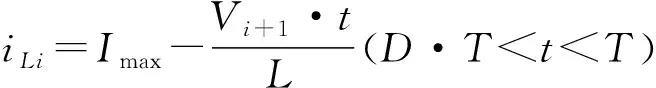

(1)

其中,iLi是流經電感Li的電流;L是電感Li的電感值;Vi是電池Bi的電壓;t是時間;D是占空比;T是開關周期。

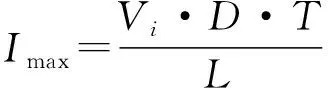

當Si1斷開時,通過電感Li的電流線性下降,電感為電池Bi充電,這就得到了公式(2)和(3):

(2)

(3)

Imax是流經電感Li的峰值電流;Vi+1是電池Bi+1的電壓。

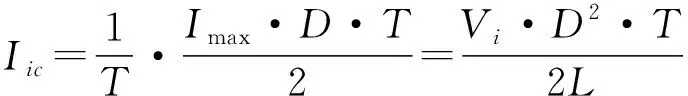

這就得到了在一個周期內流經均衡電路中電感的上升電流平均值Iic,見公式(4):

(4)

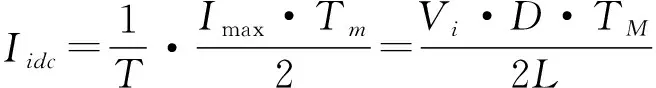

可得,均衡電路在一個周期內通過電感的下降電流平均值Iidc,見公式(5):

(5)

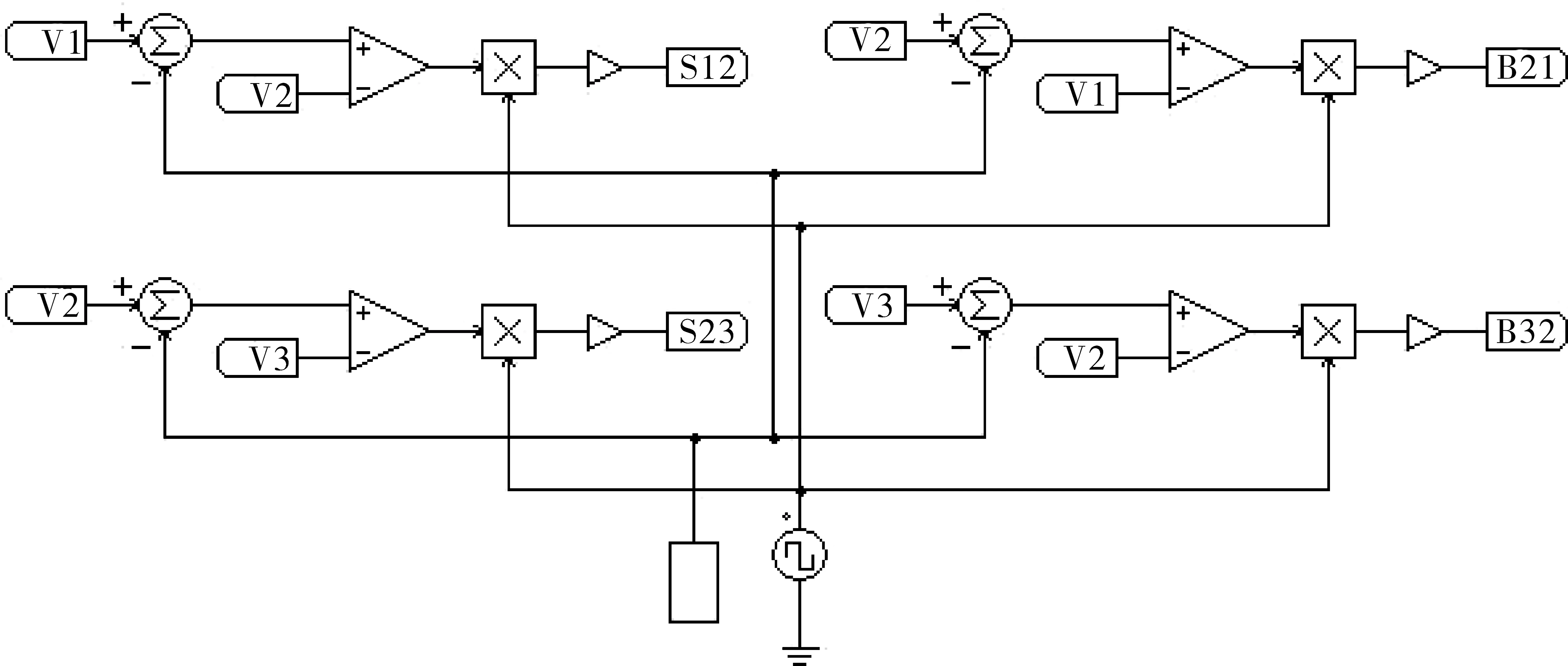

Tm是電感Li中的電流從最大值下降到零所需的時間。為了確保電感器在每個周期都能復位,必須滿足Tm+D·T≤T。當Tm+D·T 本節使用Power Simulation(PSIM)2021B軟件來進行模擬仿真。驗證方案的電池組在充電、放電和靜止狀態下的可用性。 PSIM模擬仿真器有許多組件模型與自定義選項,其仿真速度快,仿真結果準確,界面友好。為驗證這個設計的有效性和進行數據分析提供了強大的支持[21]。 為了快速獲得仿真結果,減少數據量,本仿真采用等效替代法。將鋰離子電池視為理想電容,忽略內阻的影響,用一個1F的電容代替鋰離子電池,模擬電池的充電、放電過程,可以證明均衡電路的有效性。本方案中基于電感的雙向非耗散均衡電路并不只是針對一種類型的電池,其他類型的電芯均可以應用。仿真的目的是驗證均衡電路的有效性并探尋該方案的優缺點,因此本節將隨機選擇不均衡狀態的電池組電壓數據作為試驗樣本。 本方案的模擬電路是由3個串聯的電芯單元組成的。均衡控制策略是比較任意兩個相鄰單元Bi和Bi+1的電壓Vi和Vi+1,均衡激活條件是Vi與Vi+1差值大于5 mV即開啟均衡電路。當Vi-Vi+1>5 mV時,MOSFETSi1以10 kHz的頻率開啟;當Vi+1-Vi>5 mV時,MOSFETSi2以10 kHz的頻率開啟。本方案PWM信號的占空比設為0.4,電感設為300 uH,在MOSFET參數設計中,導通電阻RDS(on)設為0.5 Ω,二極管壓降設為零,均衡電路的仿真電路如圖11所示。 圖11 三電芯仿真電路示意圖 控制電路如圖12所示。每個子控制電路包括一個加法器作為閾值控制,一個比較器作為電壓比較模塊,一個乘法器與方波信號相乘,并輸出到對應的MOSFET。 圖12 仿真控制電路示意圖 電池初始電壓設為3.65 V、3.70 V和3.60 V。如圖13所示,B1和B3的電壓在開始時上升,B2電壓保持不變。在充電過程中,各電芯電壓均逐漸上升。在0.2 s時,B1和B2的電壓幾乎相等,隨后一起進入充電過程。約0.5秒后,所有電芯電壓趨于滿足平衡條件,均衡模塊停止工作,均衡完成。 圖13 充電過程中各電池的電壓變化 當電池組放電時,電池初始電壓分別設定為3.65,3.70,3.60 V。一個100 Ω的電阻被用作負載電阻。仿真結果如圖14所示,可見,開始時,B2的壓降率較高,B1和B3的壓降率較低,所以實現了能量轉移。約0.5 s后,所有電壓趨于滿足平衡條件,均衡模塊停止工作,均衡完成。 圖14 電池組放電過程中各電池的電壓變化 當電池組處于靜置狀態時,分別設定電池初始電壓為3.65,3.70,3.60 V。仿真結果如圖15所示。開始時B1和B3的電壓上升,B2的電壓迅速下降以實現能量轉移。約0.5 s后,所有電壓趨于滿足平衡條件,均衡模塊停止工作,均衡完成。 圖15 電池組靜置過程中各電池的電壓變化 由仿真試驗結果可以看出,如圖8所示的均衡電路可以很好地實現均衡功能。這個均衡電路的拓撲結構簡單,體積小,容易擴展,可以實現能量的雙向流動。但是,這種電路只能在相鄰的電池之間傳遞能量。當串聯的電池數量較多,或要轉移的目標電池相對較遠時,需要多次能量轉移才能達到均衡狀態,導致均衡時間較長。但與耗散式均衡電路相比,這種均衡電路可降低大部分的能量損失,有效地提高電池組的可用容量。 本研究對部分現有非耗散式均衡方案進行了簡要分析,對現有方案改進后提出了一種雙向均衡方案,該方案利用了其他耗散式方案浪費的約3.2%的能量,有效地提高了電動汽車的續航能力。經過PSIM軟件仿真進一步驗證了本研究提出的雙向非耗散式均衡方案的可行性。 現有電動汽車的能量均衡方案主要以能量耗散式均衡方向為主,若采用本研究提出的非耗散式均衡方案,續航里程可提升約3.2%。市面上常見的電動汽車如特斯拉Model S,寶馬i3,福特Fusion等型號均采用被動均衡方案,以特斯拉Model S Plaid版為例,其預估續航里程為637 km,若使用本研究提出的均衡方案,預計可增加20.38 km以上續航里程,較好地回收了能源,使其得到再利用。 此外,還有一些問題值得探討。由于電芯生產存在差異性,需要更多地關注所選電芯的差異。Wildfeuer和Lienkamp等的研究表明[4],電池的容量差約為0.2%~0.3%,如果電池存放時間過長,電池的老化會導致容量變化加倍[22]。因此,建議在構建大規模電池組時,使用抗老化能力更強的優質電芯,同時盡量選取生產日期較近的電芯,由此可獲得更優秀的續航表現。 通過對多電芯電池組模擬結果的分析,可以看出,平衡速度受到能量傳輸距離的影響。這表明在構建電池組時,可以采用快速檢測電池容量并將容量相近的電池相互連接的方式,可有效提高平衡速度。其次,可以增加使用一些具有長距離快速能量傳輸的平衡解決方案,但這些解決方案通常在電路上比較復雜,建造成本較高,需要考慮經濟性。 非耗散式能量均衡電路應成為電動汽車電池管理系統的一部分。隨著電池組的多次循環,這個差異會更大。在極端情況下,這將嚴重影響電池組的正常運行和車輛的安全。采用非耗散式平衡方案可再次利用被浪費的能量,并在多種狀態下平衡電池能量,延長電池組的壽命,具有重要意義。3 仿真方案的設計

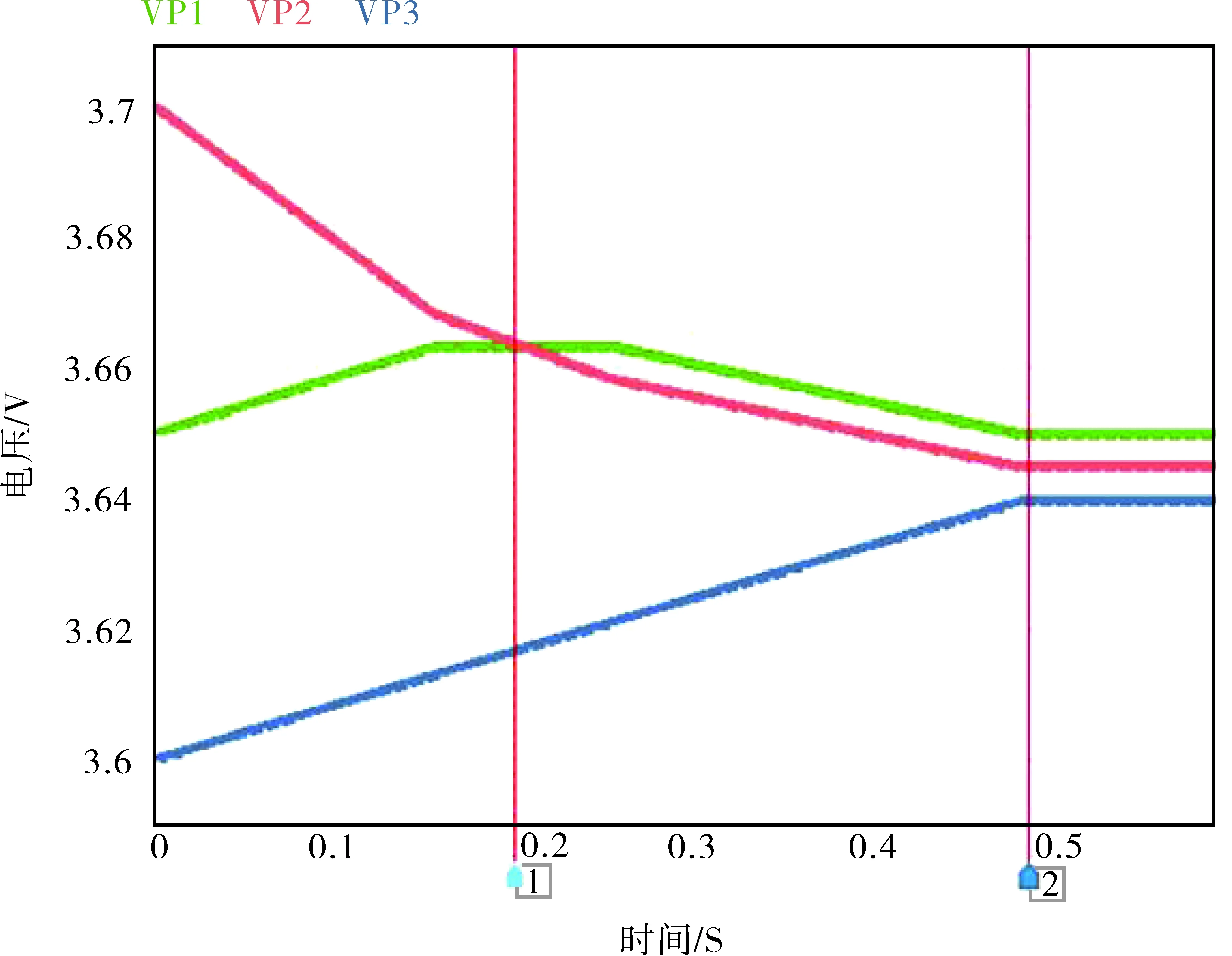

4 方案仿真結果

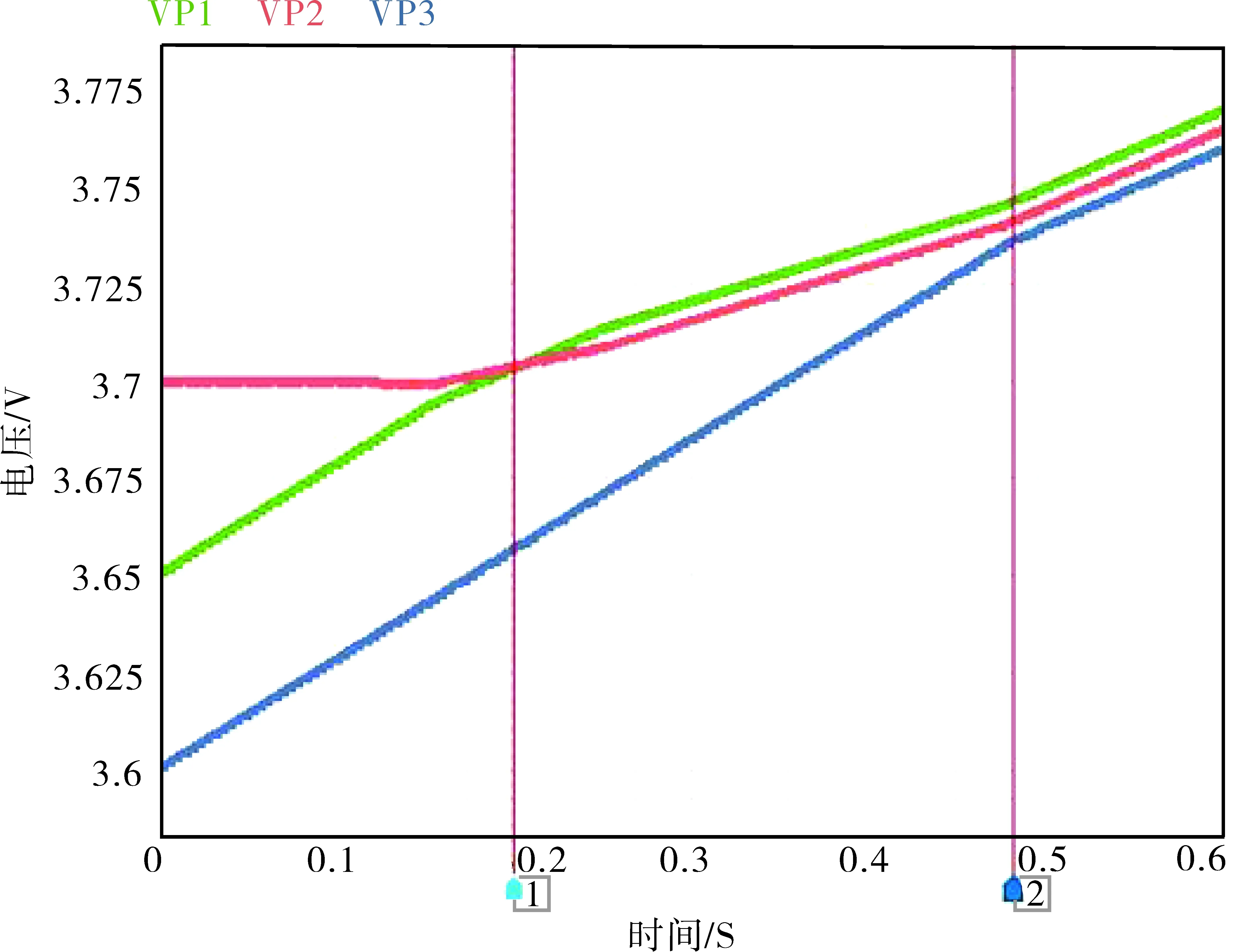

4.1 電池組充電過程

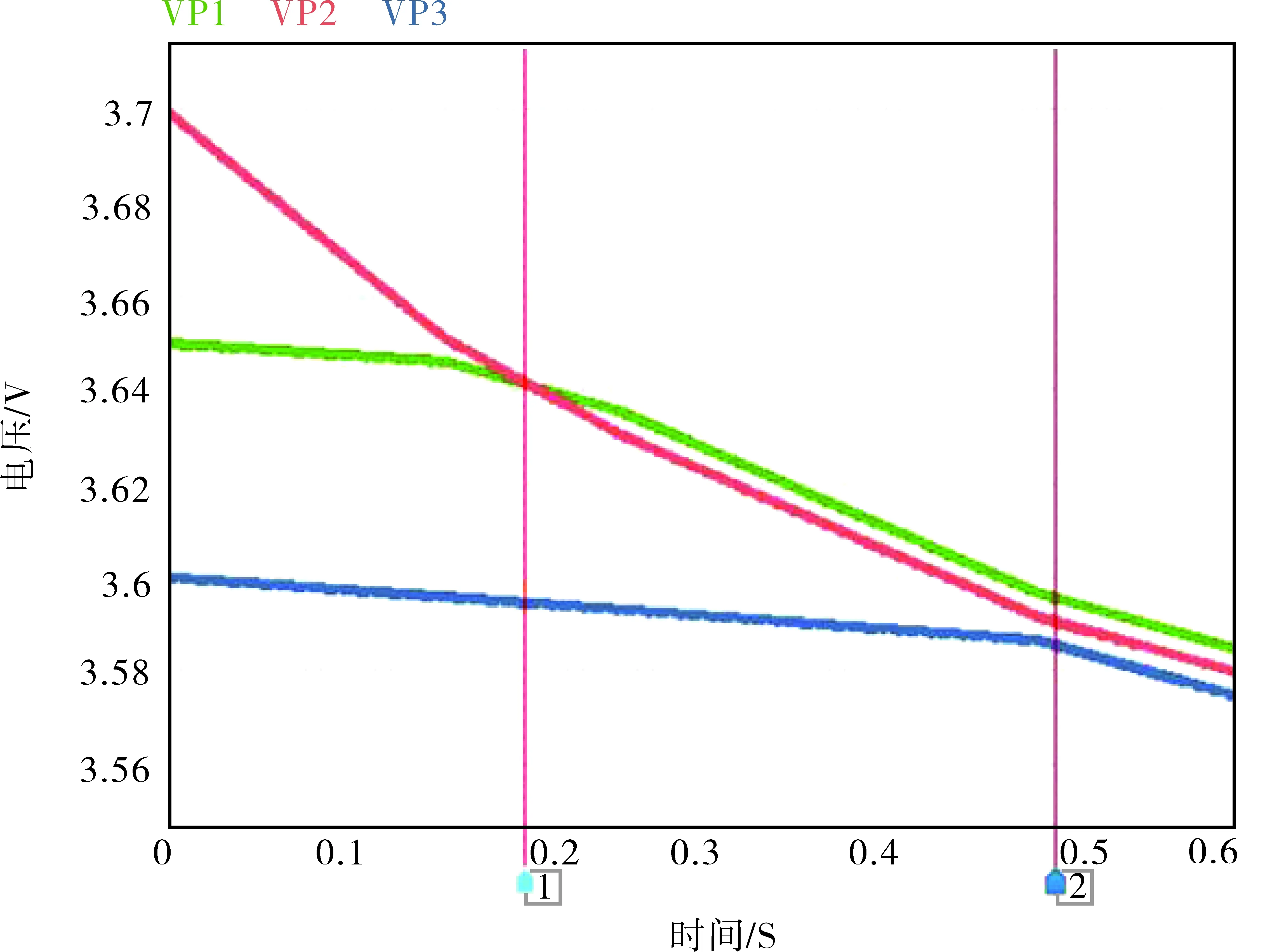

4.2 電池組放電過程

4.3 電池組靜置過程

5 小結與討論